La optimización del sistema de pulverización facilita la crisis de mantenimiento

La optimización del sistema de pulverización facilita el mantenimiento.

Por Jon Barber

Sistemas de pulverización Co.

Si pudiera reducir el tiempo de mantenimiento de un sistema crítico en sus instalaciones en un 50 por ciento o más, ¿estaría interesado?

Y si pudiera documentar los ahorros financieros para esa reducción, ¿sería valioso para su departamento?

Gracias a los desarrollos recientes en la tecnología de boquillas de pulverización, es posible que pueda hacer ambas cosas.

Las boquillas de pulverización son componentes vitales en muchas instalaciones de producción. Su precisión y durabilidad son absolutamente esenciales para maximizar el tiempo de actividad.

Un sistema de aspersión que no funciona de manera óptima puede drenar cantidades asombrosas de dinero de sus operaciones. El costo del agua desperdiciada por sí sola puede acercarse a los $ 100,000 anuales incluso en un sistema con problemas de desempeño relativamente menores.

Considere todos los gastos relacionados (el costo del exceso de productos químicos, el desperdicio de energía, la chatarra adicional causada por problemas de calidad, el tiempo de inactividad de la producción no programado y la mano de obra adicional) y el total real puede ascender rápidamente a cientos de miles de dólares por año. Eso es dinero en serio. Afortunadamente, ahora hay una calculadora rápida y conveniente disponible en línea en www.spray.com/save para ayudarlo a calcular los costos reales del rendimiento de la boquilla de rociado inferior al promedio en su propia aplicación.

Una vez que comprenda la magnitud del problema, estará listo para comenzar el proceso de optimización de su sistema de aspersión. Empiece por familiarizarse con las causas típicas de los problemas de pulverización.

Causas de los problemas de las boquillas de pulverización

Pueden parecer bastante simples, pero las boquillas de pulverización son componentes de precisión de alta ingeniería que pueden desgastarse con el tiempo o sufrir daños durante las operaciones normales o incluso durante la limpieza. Estos son los problemas más comunes que causan un rendimiento de pulverización deficiente:

Erosión / desgaste: La eliminación gradual del metal hace que el orificio de la boquilla de pulverización y los conductos de flujo interno se agranden y / o se deformen. Como resultado, el flujo generalmente aumenta, la presión puede disminuir, el patrón de rociado se vuelve irregular y las gotas de líquido se vuelven más grandes.

Corrosión: El material de la boquilla de pulverización puede romperse debido a las propiedades químicas del material pulverizado o del medio ambiente. El efecto es similar al causado por la erosión y el desgaste, con posibles daños adicionales a las superficies exteriores de la boquilla de pulverización.

Alta temperatura: Ciertos líquidos deben rociarse a temperaturas elevadas o en ambientes de alta temperatura. La boquilla de rociado puede ablandarse y romperse a menos que se utilicen materiales especiales resistentes a la temperatura.

Apelmazamiento / barba: La acumulación de material en el interior, en los bordes exteriores o cerca del orificio se debe a la evaporación del líquido. Una capa de sólidos secos permanece y obstruye el orificio o los conductos de flujo interno.

Obstrucción: Las partículas sólidas no deseadas pueden bloquear el interior del orificio. El flujo está restringido y se altera la uniformidad del patrón de pulverización.

Reensamblaje incorrecto: Algunas boquillas de rociado requieren un reensamblaje cuidadoso después de la limpieza para garantizar que los componentes internos, como juntas, juntas tóricas y válvulas, estén correctamente alineados. El reensamblaje inadecuado causa fugas y un rendimiento de pulverización ineficiente.

Daño accidental: Se puede dañar el orificio de la boquilla si una boquilla de rociado se cae o se raya durante la instalación, operación o limpieza.

Detección de boquillas rociadoras gastadas

Esta tarea es más difícil de lo que parece.

El ojo humano es un instrumento extraordinario, pero simplemente no puede brindarle la verdadera historia cuando se trata del uso real de las boquillas de pulverización.

Buena boquilla de pulverización

Punta de pulverización gastada

El gráfico ilustra este problema de manera espectacular. La boquilla de pulverización de la izquierda es nueva y pulveriza correctamente. La boquilla de pulverización de la derecha está gastada y pulveriza un 30 por ciento más de capacidad. La diferencia es totalmente indetectable a simple vista, pero hay otros indicios de que algo anda mal.

Esté atento a estas pistas:

-

Problemas de control de calidad y aumento de desechos. Las boquillas de rociado gastadas, obstruidas y dañadas no funcionarán según las especificaciones y pueden dar como resultado un recubrimiento, enfriamiento, limpieza, humidificación y secado desiguales.

-

Mayor tiempo de mantenimiento. El tiempo de inactividad no programado del sistema de aspersión, o un aumento en la frecuencia de limpieza, es un indicador del desgaste de la boquilla de aspersión.

-

Cambio de velocidad de flujo. El caudal de una boquilla de pulverización aumentará a medida que las superficies del orificio y / o el núcleo interno comiencen a deteriorarse. En aplicaciones que utilizan bombas de desplazamiento positivo, la presión de pulverización disminuirá a medida que se agrande el orificio de la boquilla de pulverización. Incluso pequeños cambios en la tasa de flujo pueden tener un impacto negativo en la calidad, por lo que el monitoreo de rutina puede revelar problemas potenciales. Pero en algunos casos, el patrón de rociado se verá bien, por lo que será necesario recolectar y medir realmente la salida de fluido de rociado para revelar el desgaste.

-

Deterioro de la calidad del patrón de pulverización. Cuando ocurre el desgaste del orificio en las boquillas de aspersión de cono hueco, se destruye la uniformidad del patrón de aspersión. Se desarrollan rayas y el patrón se vuelve pesado o ligero en el anillo circular de líquido. En las boquillas de pulverización de cono completo, la distribución del patrón normalmente se deteriora a medida que fluye más líquido hacia el centro del patrón. En los rociadores de abanico plano, las rayas y los flujos más pesados serán visibles en el centro del patrón y la cobertura efectiva del ángulo de rociado disminuirá.

-

Aumento del tamaño de la gota de spray. El flujo de líquido aumentará o la presión de pulverización disminuirá a medida que se desgasten las boquillas. ¿El resultado? Gotas más grandes y menor área de superficie líquida total. Esto es difícil de detectar visualmente, por lo que si sospecha que hay un problema, organice una prueba de tamaño de gota.

-

Impacto de pulverización reducido. Las boquillas de aspersión desgastadas operan a una presión más baja, lo que generalmente resulta en un impacto menor de la aspersión. (Irónicamente, en aplicaciones con bombas de tipo centrífugo, el impacto puede aumentar debido al aumento del flujo a través de la boquilla de pulverización). Es posible que se requieran pruebas especiales.

Prevención y solución de problemas con las boquillas de pulverización

Un programa completo de mantenimiento de boquillas de aspersión ayudará a asegurar menos dolores de cabeza en su instalación. Al establecer un cronograma regular, puede abordar problemas clave antes de que paralicen su línea de producción.

La lista de verificación que sigue debe convertirse en la base de su programa de mantenimiento. La evaluación constante de estos factores le permitirá detectar el desgaste temprano y tomar las medidas adecuadas. Su propia aplicación particular determinará la frecuencia con la que se debe verificar cada factor. La frecuencia adecuada puede variar desde "el final de cada turno" hasta "cada pocos meses".

Al implementar un programa de mantenimiento de boquillas y documentar sus procedimientos, puede determinar la mejor estrategia de mantenimiento y reemplazo de boquillas para lograr un rendimiento óptimo.

Asegúrese de verificar estos factores detenidamente:

Tasa de flujo

Para bombas centrífugas:supervise las lecturas del caudalímetro para detectar aumentos. O bien, recolecte y mida el flujo de la boquilla rociadora durante un período de tiempo determinado a una presión específica. Compare estas lecturas con los índices de flujo enumerados en el catálogo del fabricante o compárelos con las lecturas de índice de flujo de boquillas rociadoras nuevas y sin usar.

Para bombas de desplazamiento positivo:Monitoree la presión de la línea de líquido para ver si hay disminuciones; el caudal se mantendrá constante.

Presión de pulverización (en el colector de boquillas)

Para bombas centrífugas:Controle los aumentos en el volumen de líquido rociado. Es probable que la presión de pulverización siga siendo la misma.

Para bombas de desplazamiento positivo:Controle el manómetro para detectar disminuciones de presión y reducción del impacto en las superficies rociadas. Es probable que el volumen de líquido pulverizado siga siendo el mismo. Además, controle los aumentos de presión debido a boquillas rociadoras obstruidas.

Patrón de pulverización

Inspeccione visualmente el patrón de rociado para ver si hay cambios. Compruebe el ángulo de pulverización con un transportador. Mida el ancho del patrón de rociado en la superficie rociada. Si el orificio de la boquilla de pulverización se desgasta gradualmente, es posible que no detecte cambios hasta que haya un aumento significativo en la tasa de flujo. Si la cobertura de rociado uniforme es fundamental en su aplicación, solicite pruebas especiales al fabricante de su boquilla de rociado.

Un patrón mide la distribución de la pulverización.

Los datos se utilizan para determinar la pulverización óptima.

altura de la boquilla y superposición en una aplicación.

Tamaño de gota

Los aumentos del tamaño de las gotas no se pueden detectar visualmente en la mayoría de las aplicaciones. Un aumento en la tasa de flujo o una disminución en la presión de pulverización afectará el tamaño de la gota.

Alineación de boquillas

Verifique la uniformidad de la cobertura de rociado de las boquillas de rociado planas en un colector. Los patrones de pulverización deben ser paralelos entre sí. Las boquillas de pulverización deben girarse de 5 a 10 grados desde la línea central del distribuidor.

Calidad del producto / resultados de la aplicación

Verifique que no haya recubrimiento, enfriamiento, secado, limpieza y cambios de temperatura, contenido de polvo y humedad desiguales.

Cuatro formas de prolongar la vida útil de la boquilla de pulverización

Existen algunas técnicas que puede emplear para prolongar la vida útil de sus boquillas de aspersión. Considere lo siguiente:

-

Mejore los procedimientos de limpieza. Recuerde, las boquillas son instrumentos de precisión. La limpieza debe realizarse con regularidad pero con mucho cuidado, con materiales que sean mucho más suaves que la superficie del orificio de la boquilla. Utilice cepillos de cerdas de plástico, sondas de madera o sondas de plástico. Nunca use cepillos de alambre, navajas de bolsillo o raspadores de limpieza con punta de soldador. Es muy fácil dañar la forma (o el tamaño) del orificio crítico y terminar con patrones de rociado distorsionados o exceso de flujo. Si se enfrenta a un problema de obstrucción persistente, intente sumergir el orificio en un producto químico de limpieza no corrosivo para ablandar o disolver la sustancia obstructora.

-

Agregue filtros de línea o cámbielos por boquillas rociadoras con filtros incorporados. El deterioro y la obstrucción del orificio son causados típicamente por partículas sólidas de suciedad en el líquido rociado y es particularmente común en sistemas que usan recirculación continua de agua rociada. Se recomiendan filtros o boquillas rociadoras con filtros incorporados, con un tamaño de malla de pantalla elegido para atrapar partículas más grandes y evitar que entren residuos en el orificio o paleta de la boquilla rociadora.

-

Disminuya la presión de pulverización. Aunque no siempre es posible implementarlo, disminuir la presión, lo que reducirá la velocidad del líquido a través del orificio, puede ayudar a reducir el desgaste y la tasa de corrosión.

-

Reduzca la cantidad de partículas abrasivas o la concentración de productos químicos corrosivos. En algunas aplicaciones, es posible reducir la cantidad de partículas abrasivas en el líquido de alimentación y / o cambiar el tamaño y la forma de las partículas para reducir los efectos del desgaste. Además, la actividad corrosiva de una solución se puede reducir ocasionalmente mediante el uso de diferentes concentraciones o temperaturas, dependiendo de los productos químicos específicos involucrados.

Los pros y los contras de reemplazar las boquillas con más frecuencia

Si, después de implementar un programa de mantenimiento de boquillas de aspersión, determina que sus boquillas actuales no están funcionando tan bien como deberían, deberá evaluar si cuesta más seguir usando las boquillas con problemas o reemplazarlas. Considere los siguientes factores:

-

El costo y la duración del tiempo de inactividad de la producción debido a problemas y mantenimiento de las boquillas

-

El costo de mano de obra para el mantenimiento adicional

-

El costo de rociar el exceso de agua y productos químicos

-

El costo de un mayor uso de energía

-

El costo de los problemas de calidad:aumento de desechos y / o problemas de proceso

En algunas aplicaciones, puede ser posible compensar temporalmente un orificio desgastado disminuyendo la presión de la boquilla de pulverización para proporcionar el caudal original requerido. Sin embargo, el uso de presiones más bajas puede comprometer la cobertura y la uniformidad del rociado. Pueden producirse tamaños de gota más grandes y un impacto menor. Al final, el uso de presiones más bajas puede ser una economía falsa, ya que podría experimentar problemas de calidad.

Si los intervalos de reemplazo parecen demasiado cortos, es mejor que cambie a una boquilla diferente. El costo adicional a corto plazo generalmente se recupera rápidamente a través de una vida útil más prolongada y un mejor rendimiento.

Problemas de durabilidad y resistencia

También es importante tener en cuenta que reemplazar sus boquillas rociadoras antiguas por boquillas hechas del mismo material (por ejemplo, reemplazar una boquilla de aluminio por una boquilla de aluminio) puede no ser la mejor manera de hacerlo. Obviamente, una nueva boquilla rociadora es superior a una gastada, pero su situación puede requerir reemplazar las boquillas rociadoras actuales por boquillas mucho más adecuadas para manejar los tipos de líquidos y productos químicos que usa habitualmente.

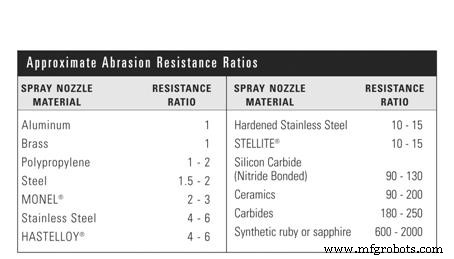

Las boquillas de pulverización fabricadas con materiales más duros generalmente brindan una vida útil más prolongada. Como era de esperar, el acero inoxidable tiene una relación de resistencia a la abrasión mayor que el aluminio, mientras que los carburos proporcionan una resistencia a la abrasión mucho mayor que el acero inoxidable. Para determinar si debe considerar un material diferente para boquillas, boquillas de pulverización o insertos de orificios, consulte la tabla a continuación.

Gráfico de relación de resistencia a la abrasión

Además de la resistencia a la abrasión, es posible que deba considerar la resistencia a la corrosión del material de su boquilla. La tasa de corrosión química en una boquilla de pulverización depende de varios factores, incluidas las propiedades corrosivas del líquido que se pulveriza, su concentración en la solución, su temperatura y las propiedades del material de la boquilla. Una empresa líder en boquillas de pulverización puede analizar estos factores y ofrecer una recomendación adecuada.

Un fabricante confiable de boquillas de aspersión debería poder ofrecerle boquillas de alta calidad en una variedad de materiales y diseñar boquillas personalizadas para usted cuando la situación requiera aplicaciones únicas o especializadas.

Tipos de boquillas de mantenimiento rápido

Afortunadamente, muchas boquillas se pueden instalar y reemplazar sin el uso de herramientas. Esto hace que todo el proceso sea más rápido, más fácil y más confiable que nunca.

Los nuevos tipos de boquillas de pulverización cuentan con extensiones antideslizantes extremadamente convenientes que son fáciles de agarrar y girar incluso en condiciones húmedas o pegajosas que involucran lubricantes, aceites u otros materiales viscosos, e incluso si la persona de mantenimiento usa guantes. Además, busque abrazaderas de tubo simples y dobles que le permitan cambiar rápidamente los montajes de boquillas completos cuando sea necesario.

Busque boquillas con características que reduzcan el tiempo de instalación y mantenimiento.

Obtenga asistencia de expertos

Un fabricante de boquillas de pulverización de renombre no solo le vende hardware. Una empresa líder debe asociarse con usted ofreciendo talleres de mantenimiento de boquillas, con inspecciones en el lugar y capacitación profesional para su personal.

Además, su fabricante debe tener la capacidad de probar y evaluar las boquillas rociadoras con equipos de última generación para ayudar a establecer medidas de rendimiento de referencia que guiarán sus programas de limpieza, mantenimiento y reparación. Esto puede minimizar significativamente el tiempo de inactividad y ayudar a evitar problemas de control de calidad mediante el reemplazo oportuno de la boquilla de pulverización.

El hecho es que se pueden lograr importantes ahorros de tiempo y dinero a través de un agresivo programa de optimización del sistema de pulverización. Los impresionantes resultados pueden ser probados y demostrarán la importancia vital de su departamento para la eficiencia general de la empresa.

Acerca del autor:

Jon Barber es director de Spraying Systems Company en Wheaton, Ill. Se le puede contactar por correo electrónico en [email protected]. Para obtener una copia gratuita del Manual de optimización del sistema de pulverización, llame al 1-800-95-SPRAY.

Mantenimiento y reparación de equipos

- Arreglando una estrategia de mantenimiento rota:optimización de MP y AMFE

- Grace presenta un nuevo sistema de mantenimiento predictivo

- Nikola Labs lanza un nuevo sistema de monitoreo de equipos

- El sistema de recompensa conjunto genera resultados y trabajo en equipo

- Pruebas, PM vitales para el mantenimiento del sistema de refrigeración en verano

- Navy reduce los costos de mantenimiento de la flota, mejora la confiabilidad

- Entender las métricas de mantenimiento:Disponibilidad del sistema

- Navegando por la crisis de capacidad con sistemas de mantenimiento digital

- Lista de verificación de mantenimiento del enrutador CNC y consejos sobre el sistema de lubricación CNC

- Adónde acudir cuando surjan necesidades de mantenimiento

- Por qué su sistema compresor necesita mantenimiento preventivo