Mantenimiento básico del hotend

El hotend es uno de los componentes más importantes de una impresora 3D FFF y el que más desgaste sufre. Es fundamental realizar un correcto mantenimiento y revisarlo periódicamente para comprobar su estado.

Existen varios tipos de hotends, tanto autónomos (p. ej., E3D V6) como integrados en cabezales compactos (p. ej., Hemera, LGX FF), pero todos tienen una serie de componentes comunes.

Imagen 1:Hotend integrado en el cabezal compacto LGX. Fuente:bondtech.se

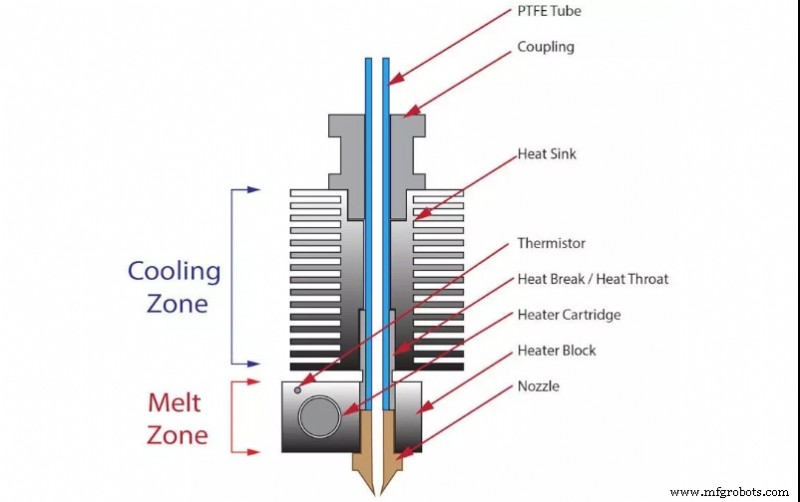

Los siguientes componentes se pueden encontrar en cualquier hotend:

- Boquilla:Es el elemento por donde se extruye el material fundido.

- Cartucho calefactor:Consiste en una resistencia cuya función es calentar el bloque calefactor.

- Sensor de temperatura:Puede ser de diferentes tipos:termistor, termopar, PT100,.... Su función es medir la temperatura del bloque calefactor.

- Bloque calefactor:Es el elemento encargado de transmitir la temperatura a la boquilla y a la zona caliente del heatbreak.

- Heatbreak:Este es el elemento de rotura de puente térmico. Su función es guiar el filamento hacia la boquilla evitando que se funda antes de tiempo. Consta de una zona caliente y otra fría y su rendimiento térmico es fundamental para el correcto funcionamiento del hotend. Hay dos tipos diferentes:Todo metal y inserto de teflón. La protección contra el calor totalmente metálica puede soportar altas temperaturas, pero es propensa a la fuga de calor cuando su rendimiento térmico no es óptimo. El hotend con inserto de teflón evita que el filamento se funda dentro del heatbreak y minimiza la fricción dentro del heatbreak, sin embargo no se recomienda para materiales que requieran temperaturas superiores a 265°C.

- Disipador:Este es el elemento encargado de enfriar el heatbreak, manteniendo separadas las zonas caliente y fría. Puede ser pasiva o activa.

Imagen 2:Partes de un hotend. Fuente:cults3D.com

Para asegurar el correcto funcionamiento del hotend es necesario comprobar el estado de cada uno de los elementos así como el montaje de todos ellos.

Boquilla

Es un elemento consumible y por lo tanto tiene una vida útil limitada. El desgaste de la boquilla dará como resultado un aumento en el diámetro de la boquilla y una reducción en la longitud de la boquilla. Esto se verá reflejado en una extrusión inconsistente que deteriorará el acabado de las piezas.

Hay varios factores que aceleran el desgaste de una boquilla. El más común es el uso de materiales compuestos. La presencia de fibras o partículas en el filamento provoca una alta abrasión en las paredes de la boquilla. Particularmente abrasivos son los filamentos de fibra de vidrio o carbono, los filamentos cargados con partículas cerámicas o metálicas y los filamentos fosforescentes.

Por otro lado, el material del que está hecha la boquilla también definirá la durabilidad de la boquilla. Los materiales más comunes son los siguientes:

- Latón:Tienen una durabilidad muy limitada, incluso con filamentos no abrasivos. Se recomienda reemplazarlos con frecuencia para garantizar la máxima calidad de impresión.

- Latón o cobre con recubrimiento de níquel:El recubrimiento de níquel otorga una mayor dureza superficial a la boquilla y por lo tanto una mayor resistencia a la abrasión. Su durabilidad es muy alta con filamentos no abrasivos y moderada con filamentos abrasivos.

- Acero inoxidable:estas boquillas se desarrollaron para aplicaciones médicas y de contacto con alimentos, pero tienen una buena durabilidad con filamentos no abrasivos. Aunque tienen una durabilidad moderada con filamentos abrasivos, no son la opción recomendada.

- Acero templado y similares:Tienen buena durabilidad cuando se utilizan con materiales abrasivos y muy buena durabilidad con filamentos no abrasivos. En general la calidad de impresión no es tan buena como en los casos anteriores debido a la rugosidad del material y su adherencia con el plástico fundido, sin embargo algunos incorporan recubrimientos especiales que solucionan este problema.

- Con punta de rubí:El rubí es uno de los materiales más duros y que menos desgaste sufre, sin embargo solo la punta de la boquilla es de este material, la cual va engastada sobre una boquilla de latón. Tiene una alta durabilidad con materiales no abrasivos y su principal ventaja es que no pierde calidad durante su vida útil. Con el tiempo, la parte de latón se desgasta hasta el punto en que se desprende la punta de rubí. Con materiales muy abrasivos se recomienda utilizar boquillas de acero templado.

Imagen 3:Boquillas fabricadas en latón, cobre niquelado y acero templado. Fuente:Brozzl.com

Es difícil hacer una estimación de la frecuencia con la que se debe cambiar una boquilla, ya que depende en gran medida del material utilizado y de la temperatura, sin embargo, a modo orientativo, se pueden estimar los siguientes valores:

- Boquilla de latón:

- Con materiales no abrasivos:Cambiar cada 200 horas de uso.

- Con materiales abrasivos:no recomendado.

- Boquilla de latón niquelado

- Con materiales no abrasivos:Cambiar cada 1000 h de uso.

- Con materiales abrasivos:Cambiar cada 100 h de uso.

- Acero inoxidable:

- Con materiales no abrasivos:Cambiar cada 1000 h de uso.

- Con materiales abrasivos:100 h.

- Acero templado:

- Con materiales no abrasivos:no se recomienda su uso.

- Con materiales abrasivos:400 h.

- Con punta de rubí:

- Con materiales no abrasivos:cuando se desprende el rubí.

- Con materiales abrasivos:cuando se desprende el rubí.

Cartucho calefactor

La falla más frecuente relacionada con el cartucho calefactor se debe a un problema con la conexión. Los cables que entran en el cartucho suelen estar protegidos con dos fundas de plástico resistentes a la temperatura. Estas fundas tienden a degradarse con el uso, exponiendo el alambre de metal. Tan pronto como el desgaste sea evidente, se debe reemplazar el cartucho calefactor, ya que la pérdida de aislamiento en los cables puede provocar un cortocircuito, un incendio o lesiones graves al usuario.

Sensor de temperatura

Al igual que ocurre con el cartucho calefactor, el punto más delicado es la conexión del cable. El daño al cable o su conexión provocará mediciones de temperatura erróneas y erráticas. Si el cable está completamente roto, el valor de la temperatura permanecerá fijo en su valor máximo. Se recomienda comprobar el estado de las conexiones con frecuencia.

Imagen 4:Diferentes formatos de termistor NT100. Fuente:alibaba.com

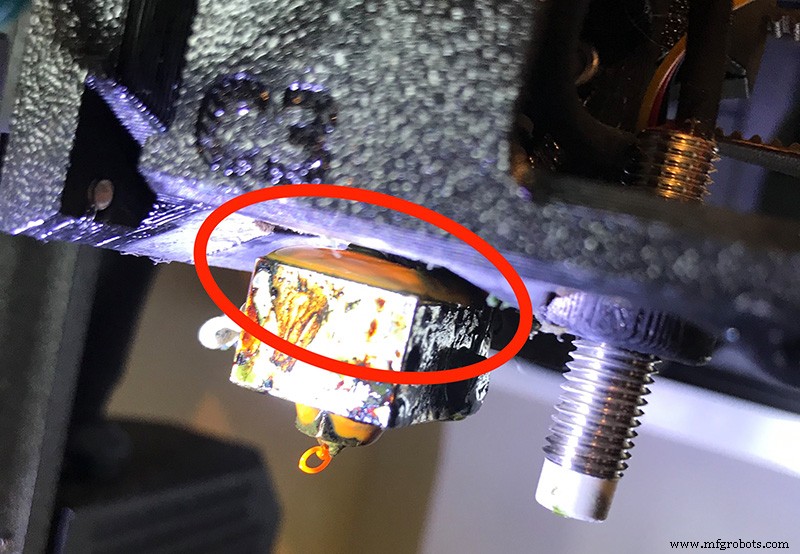

Bloque calefactor

Aunque no requiere ningún mantenimiento específico, es muy importante mantenerlo lo más limpio posible. Los desechos de plástico acumulados pueden desprenderse y adherirse a la pieza durante la impresión, causando defectos estéticos o incluso fallas en la impresión. El uso de fundas de silicona o pinturas repelentes de plástico puede ayudar a mantener limpio el bloque, especialmente cuando se imprime con materiales como el petg. Si se utilizan fundas de silicona, se recomienda quitarlas y limpiarlas regularmente y reemplazarlas tan pronto como comiencen a degradarse. En el caso de pintura antiadherente, se recomienda volver a aplicar cada 2 o 3 impresiones.

Imagen 5:Caso del silicón de E3D. Fuente:e3d-online.com

Corte de calor

Con los rompedores de calor totalmente metálicos, no se requiere mantenimiento especial. Si se imprimen habitualmente materiales abrasivos, se recomienda desmontar el heatbreak cada 500 horas de uso para comprobar el desgaste de la garganta interna. Tan pronto como comiencen a mostrarse signos de desgaste, se debe reemplazar el protector térmico.

En el caso de los heatbreaks con insertos de teflón, el desgaste es directamente sobre el inserto. El inserto debe reemplazarse cada 500 horas de uso con PLA, cada 300 horas de uso con ABS o PETG y cada 80 horas de uso con filamentos abrasivos.

Disipador de calor

El heatbreak suele estar anclado directamente a un elemento disipador de calor. Puede ser pasivo (disipador aleteado) o activo (disipador aleteado + ventilador). Su capacidad para disipar el calor de la zona fría del heatbreak es fundamental para evitar problemas. Un calentamiento excesivo de la zona fría puede hacer que el filamento se ablande y se comprima, provocando un atasco. Este fenómeno se conoce como fluencia térmica y es común cuando se imprime PLA en un hotend de metal con rotura de calor.

Para garantizar una disipación de calor óptima, es necesario aplicar pasta térmica en el área donde la rotura de calor se encuentra con el disipador de calor. Es recomendable utilizar pastas térmicas con propiedades antiadherentes, como el nitruro de boro, para facilitar el desmontaje del disipador en futuras revisiones.

En el caso de disipadores activos, se debe comprobar al principio de cada impresión que el ventilador funciona correctamente. Algunas impresoras controlan termostáticamente este ventilador, por lo que puede permanecer apagado hasta que el hotend alcance los 50 ºC o los 100 ºC.

Montaje

Como cada elemento del hotend está fabricado con un material diferente y sus coeficientes de dilatación térmica también son diferentes, es habitual que la unión entre ellos se afloje debido a los cambios bruscos de temperatura.

Es muy importante comprobar cada 2-3 semanas que todos los elementos y tornillos del hotend están correctamente apretados.

En caso de que la boquilla se haya aflojado, se debe volver a apretar en caliente. Es muy importante que el heatbreak y la boquilla estén ajustados y en contacto entre sí, ya que un pequeño espacio entre los dos causará fugas de fusión y dañará el hotend.

Imagen 6:Fuga de plástico provocada por un mal apriete del hotend. Fuente:forum.prusaprinters.org

Se debe consultar al fabricante sobre el torque óptimo para cada hotend, ya que un torque excesivo dañará las roscas del bloque calefactor. Como referencia, E3D recomienda un par de 3 n-m para sus hotends, mientras que Slice Engineering utiliza 1,5 n-m. Si no se dispone de un valor de referencia del fabricante, se puede elegir un par en el rango de 1-2 n-m.

También es importante revisar los tornillos que sujetan el cartucho calentador y el sensor de temperatura.

Sistemas mixtos

Utilice siempre repuestos originales o al menos piezas del mismo sistema. Aunque muchas veces pueda parecer que existe compatibilidad entre componentes de diferentes sistemas, al tener el mismo tipo de rosca, la longitud y las dimensiones de cada elemento también son muy importantes. Los diferentes componentes de un hotend están diseñados para funcionar bien juntos, y mezclar componentes que no forman parte del mismo sistema puede provocar un mal funcionamiento o incluso daños en el hotend.

Cambios materiales

Cuando se retira un filamento del hotend, siempre quedan restos dentro. Cuando se carga un material nuevo con una temperatura de impresión más baja, llevará consigo los residuos sin derretir del material anterior, lo que provocará un atasco. Es por esto que siempre se debe limpiar el hotend con un filamento de limpieza cada vez que se realiza un cambio de material. Para ello se extruirán de 500 a 800 mm de filamento de limpieza a una temperatura 10°C superior a la del último material utilizado.

La recubridora en abanico

Aunque el ventilador de capa no es un elemento del hotend en sí, suele estar situado junto al hotend. Un ventilador de capa colocado incorrectamente puede dirigir el aire directamente al bloque y hacer que se enfríe. Esto hace que el hotend no alcance la temperatura establecida o que la temperatura fluctúe mucho, lo que muchas veces resulta en un error de temperatura en la impresora. En estos casos es recomendable probar la misma impresión con el ventilador de capa desactivado para comprobar si es un fallo en el sensor de temperatura o si es efecto de una mala posición del ventilador de capa.

Entrada de filamento

Un punto de entrada para la suciedad dentro del hotend es el área de entrada del filamento. En los sistemas Bowden, donde el filamento es guiado a través de un tubo de PTFE hasta el hotend, la entrada está protegida y no es habitual que entre polvo, sin embargo en las impresoras de extrusor directo, la entrada del filamento puede estar expuesta al aire, facilitando la entrada. de polvo dentro del hotend. En estos casos es recomendable guiar el filamento desde la bobina hasta el extrusor a través de un tubo de PTFE siempre que sea posible. La entrada de polvo y suciedad en el hotend es una causa común de obstrucción.

Asimismo, se recomienda mantener las bobinas de filamento limpias y evitar que se deposite polvo sobre ellas, por lo que se debe evitar dejarlas sobre el soporte de la impresora si no está protegido y guardarlas en bolsas o cajas cerradas.

Impresoras con múltiples hotends

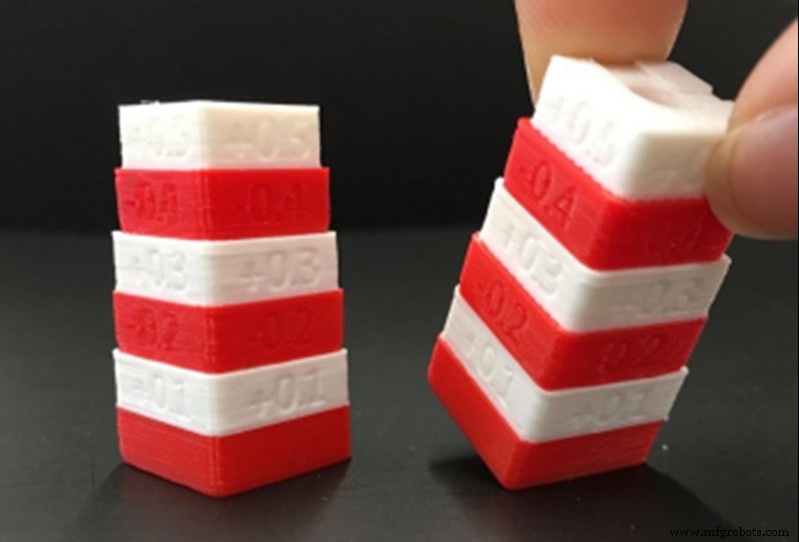

Cuando tiene una impresora con múltiples hotends, debe calibrar la posición relativa de los hotends.

Comprueba primero que la distancia de los hotends a la superficie de impresión sea la misma. Para ello se debe fijar el hotend principal y nivelar la base de impresión con respecto al mismo. Luego hay que ajustar la altura de los otros hotends con respecto al hotend principal. La forma de ajustar la altura varía de una impresora a otra, así que consulta el manual del equipo o del fabricante si no sabes cómo hacerlo.

Una vez establecida la altura de los hotends, es necesario conocer la posición XY relativa de cada hotend con respecto al hotend principal. In general, each manufacturer provides a print file that allows you to calibrate the XY offset of each hotend, although there are also many other options in well-known file repositories. In this case, the XY position of the hotends cannot be altered, so the offset values will be entered into the firmware to compensate for the position during printing.

The height of the hotends should be checked every 2 weeks, while XY calibration should only be performed when offset or overlapping of the printed parts with each hotend is detected.

Image 7:Dual extruder calibration pattern for Raise Pro2 printers. Source:Raise3D.com

The hotend is probably the most maintenance-intensive part of the printer, but it is very important to keep it in good condition to ensure good print quality and minimise the risk of failure.

Note:This guide discusses concepts in a general way and does not focus on a specific make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

Impresión 3d

- Béisbol

- Solvay aumenta su productividad de mantenimiento hasta un 15 por ciento

- Lockheed Martin ve beneficios en la subcontratación del mantenimiento

- GE señala sus aplicaciones favoritas de monitoreo y mantenimiento de 2010

- Lista de herramientas básicas de mantenimiento industrial

- 3 partes esenciales del generador que necesitan mantenimiento regular

- Realidad Aumentada y su uso en mantenimiento

- Mantenimiento basado en la condición:qué es y sus ventajas

- EAM vs CMMS:cuál es la diferencia y sus funciones

- Cómo saber si es hora de realizar el mantenimiento de los frenos de la grúa

- Guía básica para el mantenimiento de minicargadoras