Extrusoras de pellets:¿es posible la mezcla directa de pellets con aditivos?

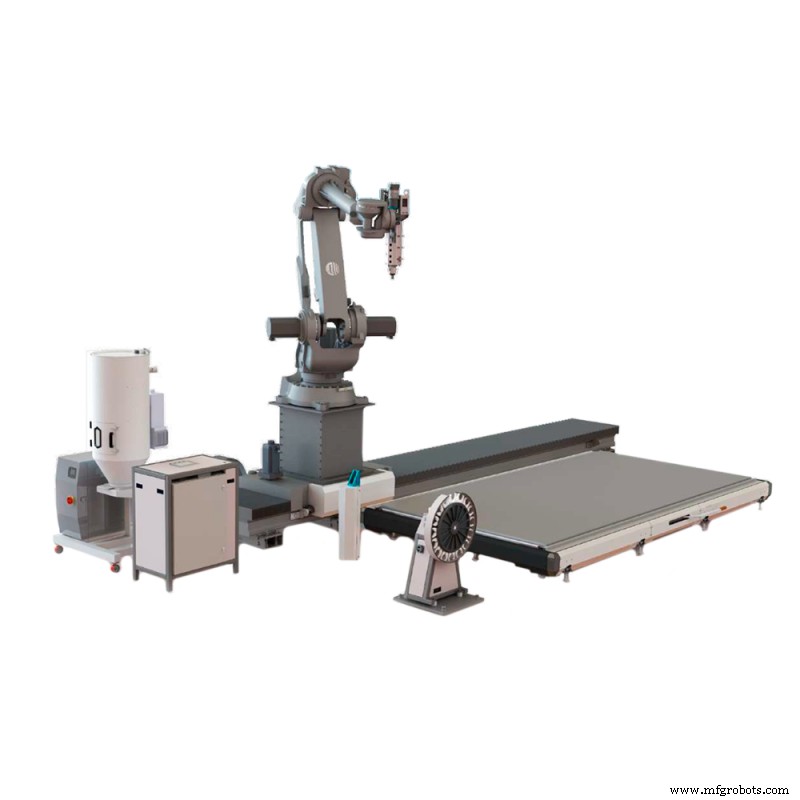

Impresión de pellets , también conocido como fabricación de granulado fundido (FGF ), se asocia principalmente con el moldeo por inyección, pero también se usa ampliamente en la impresión 3D FDM, especialmente en condiciones profesionales o industriales. Permite al usuario crear mezclas personalizadas basado en el polímero base y aditivos elegidos , todo en forma de pellets. FGF es la metodología ideal para la impresión y creación de prototipos de gran formato , y la fabricación del propio filamento . La impresión 3D con pellets requería una impresora 3D equipada con un tolva de pellets y una extrusora de pellets , como la extrusora de pellets Dyze Pulsar de alto flujo , que es compatible con la mayoría de las impresoras 3D a gran escala o se instala en brazos robóticos.

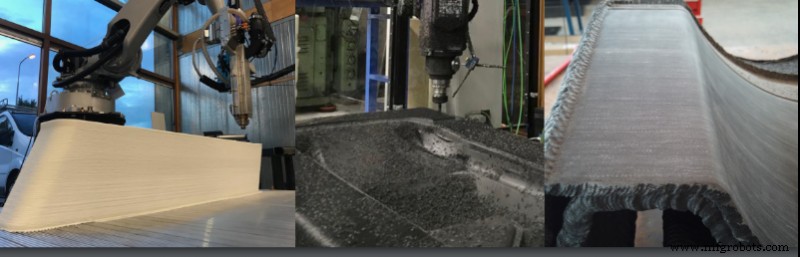

La impresión 3D con pellets ofrece numerosas ventajas . Los costos de producción son significativamente más bajos (entre un 60 y un 90 %) en comparación con la impresión 3D de filamento porque los gránulos están más disponibles y se procesan menos que el filamento, lo que reduce su costo y tiempo de producción. . Además, FGF permite el uso de materiales reciclados , y es adecuado para la impresión de gran formato, como trabajos de construcción. Un gran ejemplo de una extrusora de gránulos incorporada en un equipo AM a gran escala es el robot extrusor de gránulos que forma parte del CEAD Flexbot System. .

Imagen 1. Impresión 3D de pellets de gran formato con el CEAD AM Flexbot. Fuente:CEAD.

Composición de plásticos

Una práctica muy común en la industria del plástico es la composición de plásticos. . Consiste en mezclar polímeros fundidos con diversos aditivos para lograr propiedades termomecánicas mejoradas o avanzadas. Luego, la mezcla se transforma en el extruido. (hilos de plástico), refrigerado , y pasa al granulador que corta el extruido en gránulos . La composición de plástico es una excelente manera de mejorar las propiedades del material de impresión 3D.

Imagen 2. Una muestra de una mezcla de masterbatch de PETG. Fuente:Diseño Dyze.

Se realiza añadiendo un masterbatch de color para alterar el color del polímero, o un masterbatch aditivo para mejorar el rendimiento termomecánico del plástico (mejor imprimibilidad, mayor caudal o mayor rigidez) o darle propiedades especializadas . Algunas de las propiedades que se pueden conseguir mediante la mezcla de pellets son:

- Fuerza y flexibilidad :los polímeros se pueden mezclar con fibra de carbono o fibra de vidrio para mejorar las propiedades termomecánicas.

- tolerancia a los rayos UV :la degradación del plástico se puede ralentizar añadiendo a la mezcla compuestos que protegen de la radiación UV.

- Aditivos de seguridad alimentaria :se debe garantizar que los plásticos diseñados para el contacto con alimentos sean seguros para ese fin.

- Características antimicrobianas :los compuestos plásticos también se utilizan para hacer mezclas que inhiben el crecimiento de gérmenes en la superficie del plástico, una característica extremadamente importante en medicina .

- Retraso del fuego :algunos polímeros están enriquecidos con sustancias que previenen o inhiben la propagación del fuego, una cualidad muy útil en la industria automotriz o aeroespacial.

- Detección magnética :es posible mezclar gránulos de polímero con gránulos detectables magnéticamente para lograr un filamento detectable magnéticamente.

- Protección ESD :mezclar gránulos ESD seguros con una base de polímero resultará en un material seguro contra ESD.

- Color :la composición plástica permite una mezcla de colores prácticamente ilimitada.

La composición la realizan empresas profesionales con la ayuda de equipos especializados como co-amasadoras, tornillos gemelos (co-rotativos y contra-rotativos) y mezcladores internos para asegurar la mezcla adecuada de los polímeros y aditivos. El resultado de este proceso son pellets que están listos para usar en una impresora 3D equipada con una extrusora de pellets .

Mezcla de pellets

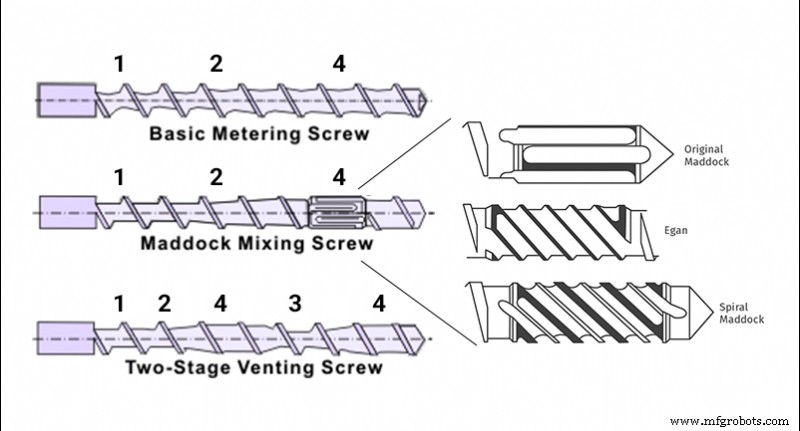

La mezcla de los pellets se realiza mediante tornillos mezcladores mencionado anteriormente. Un tornillo mezclador tiene tres zonas diferentes, cada una con un papel que desempeñar en el proceso de mezcla:

- La zona de alimentación , a través del cual los gránulos son transportados por la extrusora.

- La zona de transición (compresión) , donde se elimina el aire de la mezcla de gránulos mientras se calienta y se derrite.

- La zona de medición , cuya tarea es generar presión y estabilizar el flujo de salida.

Existen variaciones del modelo anterior, con tornillos con secciones de dosificación alteradas , como el tornillo Maddock, para mejorar aún más la mezcla y la homogeneización de la masa fundida.

Imagen 3. Tipos de tornillos mezcladores, con las secciones (1) de alimentación, 2) de transición, (3) de ventilación y (4) de medición. Fuente:Diseño Dyze.

La sección de mezcla adicional en la sección de medición del tornillo tiene sus inconvenientes (requisitos de torsión, calentamiento debido a los movimientos de corte adicionales) y el rendimiento del tornillo e incluso la salida pueden verse afectados.

El mejor tipo de tornillo para mezclar gránulos de plástico es un tornillo doble . Es la solución más utilizada en la composición de plásticos. Un ejemplo de un tornillo gemelo serían dos tornillos entrelazados corrotantes dentro de un barril cerrado para asegurar la correcta mezcla de la masa fundida y un resultado homogéneo.

Video 1. Una simulación de composición con un sistema de extrusión de doble tornillo. Fuente:EnginSoftSpa.

La ventaja de una extrusora de doble tornillo sobre una extrusora de un solo tornillo es que en un sistema de extrusión con dos tornillos , un buen flujo de material no depende de las propiedades de flujo del material ya que dos tornillos aumentan la eficiencia de bombeo . Además, en un sistema de doble extrusor, la transición de calor desde el barril hasta el material es más uniforme y más rápido que en un sistema de un solo tornillo.

Algunos tornillos no contienen la sección de mezcla para reducir el peso y la longitud del tornillo . Un ejemplo de una extrusora de gránulos cuyo tornillo no contiene la sección de mezcla sería la extrusora de gránulos Dyze Pulsar. . El Pulsar tiene un mecanismo anti-rezumamiento especial añadido cerca de la boquilla. Esta adición mejora significativamente la mezcla al agregar una ruta de mezcla y una separación fija a la masa fundida justo antes de que pase a la boquilla. Aparte del mecanismo anti-exudación, el Pulse tiene buen corte en el propio tornillo .

Video 2. La extrusora de pellets Dyze Pulsar en funcionamiento. Fuente:Diseño Dyze.

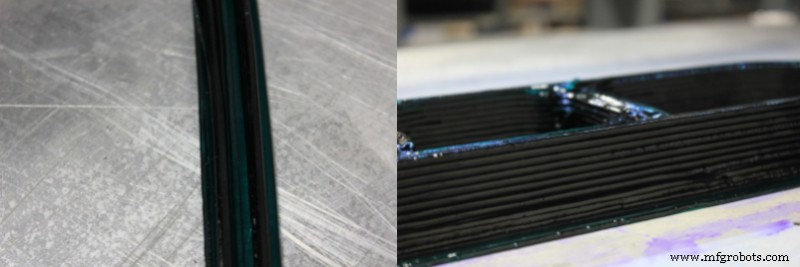

Esas dos características combinadas compensan la falta de la etapa de mezcla en el tornillo y aseguran la homogeneización adecuada de la mezcla de polímeros. Un experimento con la extrusora de gránulos Pulsar de Dyze, un lote maestro de gránulos de PETG y 1,6 % de gránulos de color arrojó un resultado satisfactorio, con excelente consistencia de color y homogeneidad del material .

Imagen 4:Un experimento con el extrusor de gránulos Dyze Pulsar, un masterbatch de gránulos de PETG y 1,6 % de gránulos de color. Fuente:Diseño Dyze.

Composición de plásticos mediante mezcla de pellets es una tecnología que no solo permite a los fabricantes de mediana y gran escala reducir el tiempo y el costo de producción pero también tener más control sobre la mezcla de polímeros para aplicaciones específicas, ya que se pueden crear gránulos y filamentos especializados a partir de gránulos de plástico como base y la adición de un masterbatch de color o aditivo.

Extrusora de gránulos Dyze Pulsar

Extrusora de gránulos Dyze Pulsar  Sistema AM Flexbox

Sistema AM Flexbox  Masterbatch de color para pellets

Masterbatch de color para pellets  Gránulos ABS ESD

Gránulos ABS ESD Impresión 3d

- Presentamos la IIC, ¡ahora con OpenFog!

- Lucha contra incendios forestales con IoT

- Alcanzando lo inalcanzable con IoT satelital

- Diseñando el futuro con robótica

- Impresión del fusible 1 con el fusible 1

- Creación rápida de prototipos de SLA con la nueva resina de borrador

- AIoT:El poder de combinar AI con IoT

- ¡¿Qué hago con los datos ?!

- La confiabilidad comienza con lo esencial

- ¿Has oído hablar de las selfies en 3D? ¡Ahora es posible!

- En la carretera con IoT