Proceso de lapeado:principio, tipos y ventajas

Hoy hablaremos sobre el lapeado. El lapeado es un proceso de súper acabado utilizado para crear superficies planas. Es un método más antiguo para obtener superficies dimensionalmente precisas extremas. En este proceso, dos superficies de contacto se frotan juntas con un abrasivo entre ellas. Eliminará una pequeña cantidad de metal en forma de microchips. Se utiliza principalmente para producir un ajuste perfecto de las superficies de contacto. Afilado se utiliza principalmente para el acabado de secciones huecas cilíndricas, mientras que el lapeado se utiliza para el acabado de superficies planas.

Proceso de lapeado:

Principio:

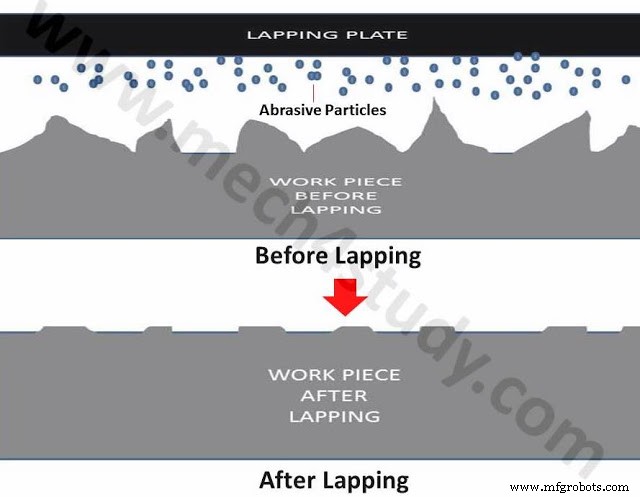

El principio de remoción de metal en el lapeado es el mismo que en otros procesos de acabado de metales. El metal se elimina debido a la acción abrasiva de las partículas abrasivas.

Este proceso utiliza una placa de lapeado. Esta placa está hecha de hierro fundido. En algún momento se utiliza otro material blando como cobre, latón, etc. Las partículas abrasivas colocadas entre la pieza de trabajo y la placa de lapeado en forma de suspensión o gel mezclado con aceite. Este aceite u otra pasta utilizada como medio de transporte para partículas abrasivas, evita el calentamiento y también proporciona un medio de transporte para los microchips eliminados. La placa de lapeado permanece estacionaria en el lapeado manual y gira a una velocidad de 10 a 150 rpm en el lapeado a máquina. Se permite que la pieza de trabajo realice un movimiento alternativo sobre la placa de lapeado que elimina el material en forma de microchips. Durante esta acción de frotamiento, se debe mantener una presión de alrededor de 3 libras por pulgada cuadrada entre estas dos partes, lo que permite una acción de frotamiento adecuada. Puede alcanzar una tolerancia dimensional del orden de 0,0004 mm.

Tipos:

La acción de frotamiento en el lapeado se puede realizar manualmente o mediante el uso de una máquina. Según él, el lapeado se puede dividir en dos tipos.

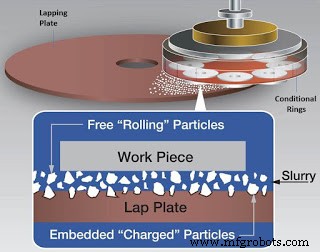

Lapeado de máquinas: Se utiliza para el acabado de gran cantidad de piezas similares. Esta máquina involucra una placa de lapeado giratoria y anillos condicionales. Los anillos condicionales proporcionan asientos para la pieza de trabajo. Estos anillos giran y frotan la pieza de trabajo contra la placa de lapeado. Las partículas abrasivas se proporcionan con un medio adecuado como líquido o en forma de polvo. Este frotamiento elimina el metal en forma de microchips y proporciona un excelente acabado.

Lapeado de máquinas: Se utiliza para el acabado de gran cantidad de piezas similares. Esta máquina involucra una placa de lapeado giratoria y anillos condicionales. Los anillos condicionales proporcionan asientos para la pieza de trabajo. Estos anillos giran y frotan la pieza de trabajo contra la placa de lapeado. Las partículas abrasivas se proporcionan con un medio adecuado como líquido o en forma de polvo. Este frotamiento elimina el metal en forma de microchips y proporciona un excelente acabado.

Ventajas:

- Puede acabar cualquier material independientemente de su dureza.

- El tamaño y la forma no son un límite para el proceso de lapeado.

- Se puede obtener una alta precisión.

Esto es todo sobre el proceso de lapeado, sus tipos, ventajas y desventajas. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo con tus amigos. Suscríbase a nuestro sitio web para obtener más artículos informativos. Gracias por leerlo.

Proceso de manufactura

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- Proceso de Mecanizado No Tradicional:Requisitos, Tipos, Ventajas y Desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por explosión:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Fundición centrífuga:principio de funcionamiento, tipos, aplicación, ventajas y desventajas

- Soldadura por Resistencia:Principio, Tipos, Aplicación, Ventajas y Desventajas

- Proceso de fabricación Significado y tipos

- Varios tipos de sistemas de transmisión y sus ventajas.