Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

Hola lector, ¡espero que estés bien! En este artículo, aprenderemos detalladamente el proceso de lapeado y su subtema, como definición, principio de funcionamiento, tipos, material, ventajas, desventajas y aplicación.

Y PDF que puedes descargar al final de cada artículo.

Así que empecemos,

¿Qué es un proceso de lapeado?

El lapeado es un proceso de mecanizado a baja presión que se utiliza para aumentar la precisión dimensional y el acabado superficial de la pieza de trabajo. El proceso de lapeado utiliza partículas abrasivas finas para realizar una acción de corte en la superficie de la pieza de trabajo.

La pieza de trabajo se frota contra la placa de lapeado con la ayuda de una máquina oa mano, con partículas abrasivas en polvo o pasta abrasiva en el medio.

El proceso de lapeado alisa la superficie de la pieza de trabajo, lo que aumenta la funcionalidad y la estética de la pieza de trabajo. También se utiliza para garantizar el ajuste correcto entre dos piezas de trabajo y corregir imperfecciones menores.

Principio del proceso de lapeado:

El funcionamiento simple de un proceso de lapeado involucra tres elementos. Una pieza de trabajo, una placa de lapeado y partículas abrasivas.

Las partículas abrasivas se vierten sobre la placa de lapeado y la pieza de trabajo se frota sobre ella.

Las partículas abrasivas eliminan material microscópico de la pieza de trabajo cuando se aplica una fuerza durante el movimiento relativo entre la placa y la pieza de trabajo.

Las partículas abrasivas tienden a reducir o aplanar los picos y valles microscópicos presentes en la superficie de la pieza de trabajo.

Características del Proceso de Lapeado:

Las siguientes características del Proceso de Lapeado son:

- El tamaño del grano abrasivo utilizado en el proceso de lapeado varía de malla 120 a malla 1200 según la suavidad de la superficie deseada.

- El abrasivo utilizado puede estar en forma de polvo o puede mezclarse con algunos aceites o grasas adecuados llamados vehículos.

- Se elimina una cantidad muy pequeña de material en el proceso de lapeado, aproximadamente 0,025 mm.

- El proceso de lapeado se puede realizar manualmente o con la ayuda de máquinas.

- Los materiales comúnmente lapeados son materiales duros como el acero.

- La presión aplicada durante el proceso de lapeado es baja en comparación con otros procesos de acabado superficial.

Tipos de procesos de lapeado:

Hay dos tipos de procesos de superposición que se dividen a su vez en sus respectivos dominios:

- Lapeado a mano y

- Proceso de lapeado a máquina

Proceso de lapeado a mano:

Como su nombre indica, el proceso de lapeado en el que todas las fuerzas se aplican manualmente se denomina lapeado manual. Hay dos tipos de sistemas de lapeado manual involucrados en la mejora de la calidad de la superficie de la pieza de trabajo.

#1. Lapeado de superficies planas:

La placa de lapeado aquí está hecha de hierro fundido gris. Este contiene algunos surcos que se utilizan para recoger las virutas metálicas y las partículas abrasivas de desecho que contiene.

Se rocían granos abrasivos del tamaño deseado sobre el regazo. Luego, la pieza de trabajo se frota con cuidado en el regazo.

Se agregan más cantidades de partículas abrasivas de la misma malla cuando se requiere. Si es necesario, se puede utilizar un fluido adecuado. El proceso debe ser realizado por un operador calificado.

Una vez terminado el lapeado, se debe limpiar el lapeado para el siguiente uso.

#2. Lapeado cilíndrico:

Los lapeadores que se utilizan para lapear superficies internas y externas de piezas de trabajo cilíndricas están hechos de hierro fundido dulce, cobre o latón.

Para el lapeado de la superficie interna de un cilindro, los lapeados se fabrican para que encajen estrechamente con el diámetro interno. Las vueltas se mueven en un movimiento axial aleatorio con respecto a la pieza de trabajo. Esto aumenta el acabado de la superficie de la pieza de trabajo, así como las vueltas.

Las partículas abrasivas se mezclan con aceite o grasa en el proceso. Las vueltas utilizadas para el lapeado de la superficie externa de un cilindro se denominan vueltas anulares. Está provisto de un tornillo para ajustar con diferentes diámetros.

La pieza de trabajo que se va a lapear se sujeta en un torno para proporcionar un movimiento de rotación. A continuación, el traslape del anillo se mueve en vaivén sobre la pieza de trabajo giratoria. Se pueden utilizar partículas abrasivas mezcladas con ciertos aceites y grasas.

Proceso de lapeado a máquina:

Cuando la operación de lapeado se realiza con maquinaria, se denomina lapeado a máquina. A continuación se enumeran varios procesos de lapeado de máquinas utilizados para diferentes tipos de piezas de trabajo.

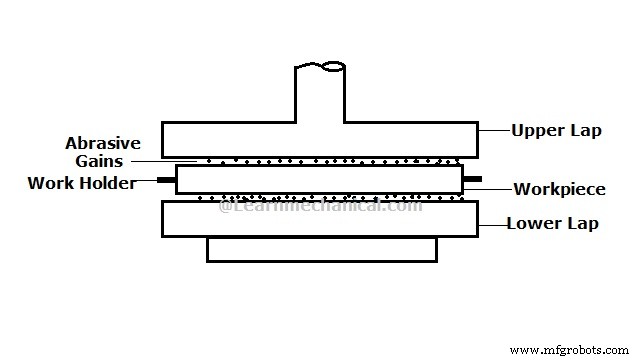

#1. Máquina lapeadora vertical:

Una configuración de lapeado vertical consta de un regazo inferior, un regazo superior y un dispositivo de sujeción de piezas. La pieza de trabajo se mantiene en el regazo inferior y se coloca en un soporte de trabajo. El regazo superior se utiliza para cargar y descargar la pieza de trabajo.

Sobre las vueltas se aplican partículas abrasivas mezcladas con vehículos tipo pasta antes de iniciar la operación. En el caso de lapear una superficie plana, el lapeado inferior se mantiene estacionario, mientras que en el caso de lapeado cilíndrico, se permite que el lapeado inferior se mueva.

Varios trabajos se lapean utilizando máquinas lapeadoras verticales, por ejemplo, bloques patrón de precisión, rodillos de cojinetes de rodillos y bolas de cojinetes de bolas.

Otro tipo de configuración de lapeado vertical consiste en un paño abrasivo fijado al regazo inferior. Se pueden lapear piezas de trabajo idénticas moviéndose aleatoriamente alrededor del portapiezas. Esto se llama trasponer.

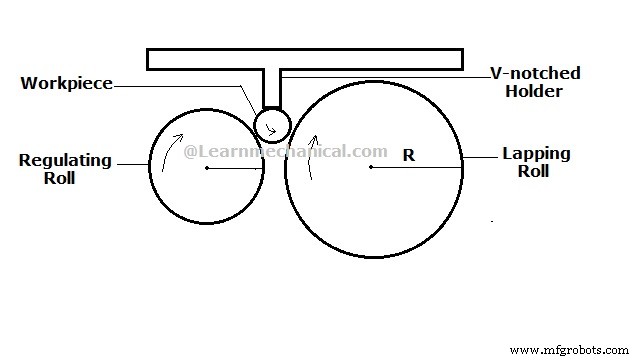

#2. Lapeadora sin centro:

Un rodillo lapeador sin centro consiste en un rodillo regulador, un rodillo lapeador, una pieza de trabajo y una barra de fibra con muescas en V. El rodillo regulador es accionado por un motor para proporcionar movimiento de rotación a la instalación.

Se utiliza un rodillo lapeador para lapear la pieza de trabajo desde la otra dirección. El diámetro del rodillo lapeador es el doble del diámetro del rodillo regulador. Ambos rodillos están fabricados en hierro fundido, por su estabilidad y bajo coste.

Los rodillos están unidos con partículas abrasivas. La barra de fibra con muescas en V se utiliza para sujetar la pieza de trabajo que se va a alimentar entre los rodillos. La pieza de trabajo se introduce en el rodillo a una velocidad muy lenta con un movimiento alternativo.

La eliminación de material tiene lugar debido a la acción de las partículas abrasivas de la pieza de trabajo. Se puede obtener un acabado muy fino de 0,05 micras con la ayuda del lapeado sin centros.

La eliminación de material es muy lenta en el caso de lapeado sin centros.

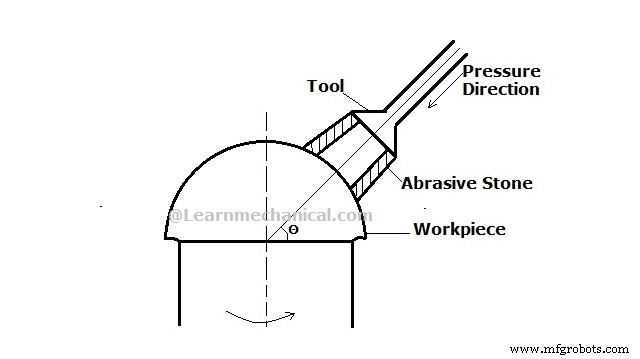

#3. Lapeadora esférica:

La máquina lapeadora utilizada para lapear objetos esféricos tiene una construcción diferente. Se utilizan dos husillos en el caso de lapeado esférico.

La pieza de trabajo que se va a lapear se une al primer husillo que da un movimiento de rotación a la pieza de trabajo. El otro husillo se usa para sujetar la herramienta a un cierto ángulo con respecto a la pieza de trabajo.

El husillo de la herramienta también aplica presión sobre la pieza de trabajo. Tan pronto como se da el movimiento de rotación a la pieza de trabajo, se produce la eliminación de material debido al contacto entre la herramienta abrasiva y la pieza de trabajo.

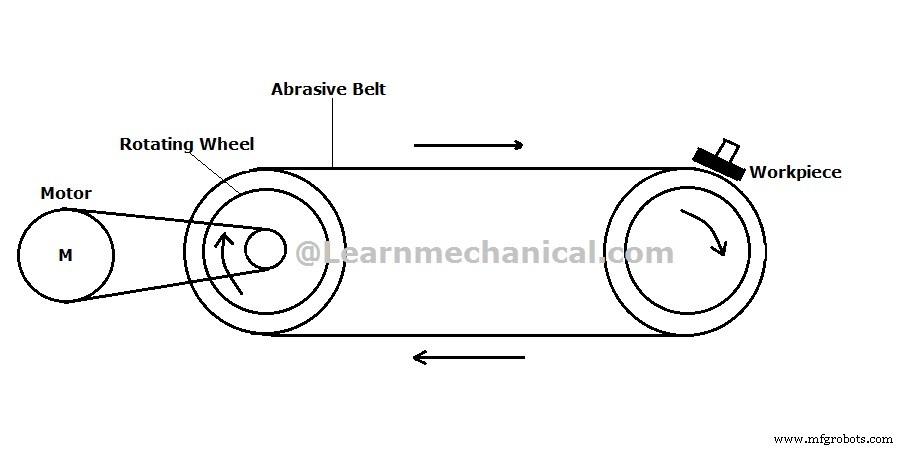

#4. Lapeado de la correa:

El lapeado con correa utiliza una correa hecha de tela abrasiva utilizada para el proceso de lapeado. La correa es accionada con la ayuda de un motor. Hay dos ruedas que se utilizan para impulsar la correa.

La pieza de trabajo se toca manualmente con la correa sobre la rueda. La eliminación de material tiene lugar después del contacto de la pieza de trabajo y la banda en movimiento.

Este es un método conveniente de lapeado para trabajos de baja precisión. No hay requisitos para sujetar la pieza de trabajo.

Abrasivo utilizado para el proceso de lapeado:

- Se utilizan diferentes tipos de abrasivos para lapear diferentes durezas de materiales.

- Los abrasivos utilizados para lapear materiales duros generalmente son carburo de sílice y alúmina fundida.

- Los abrasivos que se utilizan para lapear materiales blandos son el óxido de cromo, la alúmina sin fundir y el granate.

Vehículos utilizados para el proceso de lapeado

Los vehículos utilizados para los procesos de lapeado son generalmente aceites solubles en agua, aceites vegetales, aceites minerales, vaselina o grasas. Los vehículos deben tener las siguientes propiedades.

- Las partículas deben distribuirse uniformemente cuando se mezclen con el vehículo. No debe contener grumos.

- La viscosidad de los vehículos no debe verse afectada por los cambios de temperatura.

- Un vehículo no debe evaporarse a altas temperaturas.

- No debe promover la corrosión de las superficies metálicas.

- Debe ser de naturaleza no tóxica.

- No debe adherirse a la pieza de trabajo y se puede quitar fácilmente con una limpieza sencilla.

Materiales que pueden someterse al proceso de lapeado:

Existen diversos elementos originalmente compuestos que pueden sufrir un proceso de lapeado. Algunos de ellos son hierro fundido, cerámica, tungsteno, plásticos, compuestos de carbono, acero inoxidable, bronce, caucho y silicona.

Parámetros del proceso de lapeado:

El siguiente parámetro es:

- Velocidad de vuelta: La velocidad de lapeado para una operación de lapeado ideal debe oscilar entre 1,5 y 4 m/s

- Presión de lapeado: La presión de lapeado depende de la dureza del material y de las partículas abrasivas utilizadas. La presión de lapeado varía de 10 a 30 kPa para materiales blandos y hasta 70 kPa para materiales duros.

- Margen de superposición: La tolerancia de lapeado es directamente proporcional al tiempo de lapeado. A medida que aumenta la tolerancia de lapeado, también aumenta el tiempo de lapeado. El margen de lapeado también depende del material que se esté lapeando.

- Hierro fundido - 0,2 mm

- Aleación de aluminio - 0,1 mm

- Acero blando:de 0,05 a 0,1 mm

- Acero endurecido - 0,005 a 0,02 mm

Ventajas del proceso de lapeado:

Aumenta el acabado superficial de la pieza de trabajo al reducir los picos y valles en la superficie del material. También proporciona un toque estético a la pieza de trabajo.

El proceso de lapeado también aumenta la vida útil de las piezas acopladas al reducir la fricción entre las piezas acopladas.

Aumenta la geometría y las dimensiones de la pieza. También asegura un ajuste perfecto entre las piezas de trabajo.

No se desarrollan tensiones térmicas dentro de la superficie de la pieza de trabajo debido al mínimo calor involucrado en el proceso.

El proceso también puede ser realizado por mano de obra no calificada. Esto se debe a la simplicidad involucrada y la ausencia de controles computarizados.

Aumenta el paralelismo entre dos partes mantenidas paralelas entre sí para varias operaciones de unión.

Desventajas del proceso de lapeado:

El lapeado es un proceso costoso ya que la pérdida de abrasivos es mayor. Este resultado es un mayor uso de partículas abrasivas para las operaciones de pulido, lo que a su vez aumenta el costo de producción.

Otra desventaja del proceso de lapeado es que el proceso es muy lento. La tasa de eliminación de metal en el caso del proceso de lapeado es muy inferior. Esto hace que el procesamiento requiera mucho tiempo, lo que da como resultado una tasa de producción reducida.

La gestión de residuos se convierte en un problema en el caso de un proceso de lapeado. Se produce una gran cantidad de residuos abrasivos en el caso de un proceso de lapeado. Esto dificulta la eliminación de los residuos.

Algunos de los compuestos abrasivos pueden quedar incrustados en la superficie de la pieza de trabajo, lo que da como resultado un daño posterior de la pieza de trabajo.

El proceso generalmente no está automatizado; estos resultados aumentan la mano de obra intensiva y aumentan el costo de producción.

Aplicaciones del proceso de lapeado:

El proceso de lapeado se utiliza para pulir metales duros y quebradizos que son difíciles de pulir con otros métodos.

También se utiliza para mecanizar materiales como el vidrio debido a sus bajas tasas de eliminación de material.

El proceso de lapeado se usa ampliamente para hacer especímenes para pruebas metalúrgicas.

El proceso de lapeado se utiliza para la fabricación de válvulas debido a su característica de remoción de material uniforme y precisa.

Las industrias automotrices también utilizan procesos de lapeado para varias operaciones de pulido.

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- Tipos de virutas en corte de metales [Notas con PDF]

- Ángulo de inclinación:definición, importancia y tipos (positivo, negativo, cero) [Notas con PDF]

- Mecanismo de retorno rápido:definición, tipos, principio de funcionamiento, aplicaciones, ventajas, desventajas [Notas con PDF]

- Soldadura por haz de electrones:definición, construcción, funcionamiento, aplicaciones, ventajas y desventajas [Notas con PDF]

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- ¿Qué es Formar? Tipos de proceso de formación [Notas y PDF]

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Fundición centrífuga:principio de funcionamiento, tipos, aplicación, ventajas y desventajas