Proceso de laminado – Definición, trabajo, tipos, ventajas y usos

¡Bienvenido de nuevo a la publicación The Mechanical! Hoy en este artículo veremos:

¿Qué es el proceso de laminación? su funcionamiento, ventajas, desventajas y aplicaciones.

¿Qué es el proceso de balanceo?

El laminado es un tipo de proceso de fabricación en el que el metal pasa a través de pares de rodillos, lo que da como resultado una reducción y uniformidad de la sección transversal de la pieza metálica.

Este proceso se ocupa principalmente de la sección transversal del metal que se va a laminar. El objetivo principal de utilizar este proceso es reducir el grosor de la pieza de trabajo aumentando su longitud. Sin embargo, en este proceso el ancho o ancho de la tira/hoja sigue siendo el mismo.

El proceso de laminación hace uso de una de las propiedades mecánicas de los metales que es la "plasticidad".

Cuando el metal pasa por los rodillos se comprime. Esta carga aplicada es tal que supera el límite de proporcionalidad del metal que se comprime. Por lo tanto, causando deformación plástica. Y, por lo tanto, a la pieza de trabajo se le puede dar la forma deseada.

El proceso de laminado se clasifica principalmente en 2 categorías según la temperatura de la pieza de trabajo.

- Proceso de laminación en caliente

- Proceso laminado en frío

Proceso de laminado en caliente

El proceso de laminación en el que la tira/lámina de metal se calienta por encima de su temperatura de recristalización antes de pasar por los rodillos se denomina proceso de laminación en caliente.Ventajas del proceso de laminado en caliente

- Debido al calentamiento del metal, se vuelve suave y, por lo tanto, más fácil de enrollar.

- Se requiere menos esfuerzo para dar a la pieza de trabajo de metal la forma deseada.

- La aplicación de calor reduce la tensión en el material.

limitaciones del proceso de laminación en caliente

- Debido a que se aplica menos fuerza, el acabado de la superficie de la pieza de trabajo sufre.

- El elemento calefactor es necesario para calentar metales.

- El costo de operación es alto en comparación con el proceso de laminación en frío.

Proceso de laminación en frío

El proceso de laminado en el que la tira/lámina de metal pasa a través de los rodillos a temperatura ambiente se denomina proceso de laminado en frío.Ventajas del proceso de laminación en frío

- Acabado superficial superior.

- Económico en comparación con el proceso de laminado en caliente.

limitaciones del proceso de laminación en frío

- Se requiere mucha fuerza para empujar la tira de metal a través de los rodillos.

- El proceso de laminación en frío puede inducir tensiones internas en el material.

También te puede interesar leer

- ¿Qué es el proceso de extrusión?

- ¿Qué es la soldadura GMAW o Mig?

- Proceso de casting:explicación detallada

Tipos de proceso de laminación

Los rodillos vienen en varias formas y arreglos dependiendo de la pieza de trabajo y el resultado deseado. Los tipos de rodillos son:- Laminación transversal

- Laminación continua

- Laminación de secciones o formas

- Anillo rodante

- Laminación de roscas

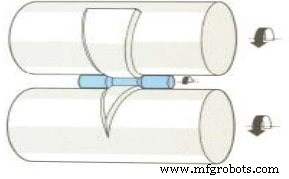

Desplazamiento transversal

El laminado transversal es un tipo de proceso de laminado que se utiliza para fabricar ejes cónicos, ballestas, etc.

Este proceso consta de rodillos que giran en la misma dirección mientras que la barra de metal se alimenta en dirección transversal, de ahí el nombre de "laminado transversal".

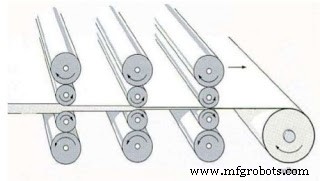

Laminación continua

Es la forma más simple de laminación en la que se colocan rodillos cilíndricos en las posiciones adecuadas. A medida que la pieza de trabajo avanza, su grosor se reduce mientras que la longitud aumenta. El ancho sigue siendo casi el mismo con pequeños cambios.

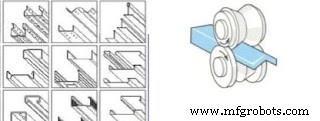

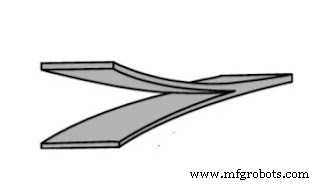

Sección o forma

La losa plana se dobla progresivamente en una forma compleja. Adecuado para secciones moldeadas como canales y molduras de forma irregular.

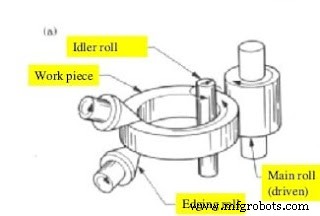

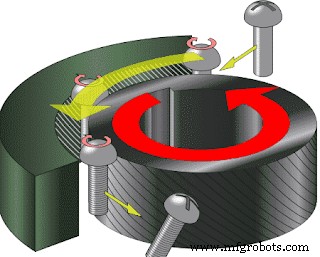

Anillo rodando

Como sugiere el nombre, este proceso de laminación ayuda a convertir las tiras de metal en anillos circulares mediante el uso de un tipo especial de disposición de laminación, como se muestra en la figura.

Un tipo especializado de laminación en caliente que aumenta el diámetro del anillo. La estructura granular resultante es circunferencial, lo que le otorga mejores propiedades mecánicas.

Laminación de hilo.

En este proceso se forman roscas sobre la circunferencia de una pieza de trabajo cilíndrica. Los hilos laminados se producen en una sola pasada cuando los troqueles se presionan contra la superficie del banco cilíndrico como se muestra en la figura.  |

| Tosaka / CC BY |

A medida que la pieza de trabajo rueda contra las caras del troquel de alimentación, el material se desplaza para formar las raíces de la rosca y el material desplazado fluye radialmente hacia afuera para formar la cresta de la rosca.

Tipos de defectos en el laminado

Durante el proceso de laminación, se introducen defectos en la pieza de trabajo. Analicemos algunos de ellos. Los tipos de defectos son:- Estructura ondulada

- Grietas en los bordes

- Caimán

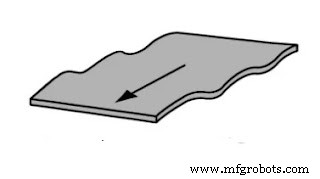

Estructura ondulada

Debido a la aplicación incorrecta de la fuerza o debido a la disposición incorrecta de los rodillos, la lámina o tira de metal no se comprime correctamente, lo que da como resultado una pieza de trabajo con forma ondulada en lugar de una suave.

Fisuras en los bordes

Las grietas en los bordes se forman debido al enfriamiento rápido y excesivo del metal durante el proceso de laminado en caliente, lo que da como resultado un aumento de las tensiones internas.

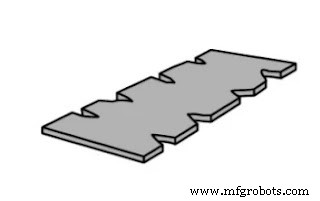

Caimán

Es el defecto en el que una grieta provoca la separación entre las capas del metal que se parece a la boca del caimán, de ahí el nombre caimán.

Ventajas del proceso de laminación

Las ventajas del proceso de laminado se dan a continuación:- Es un proceso de fabricación rápido y que consume menos tiempo.

- Adecuado para la producción en masa.

- Tiene alta eficiencia.

- Se pueden producir fácilmente perfiles de sección transversal complejos.

- Los procesos de laminado se pueden diseñar para producir piezas de trabajo con tolerancias muy estrechas.

Limitaciones del proceso de laminación

- El costo / inversión inicial es alto.

- El acabado superficial de la pieza de trabajo laminada no es muy bueno, por lo que es necesario someterlo a más procesos de acabado.

- Es ideal solo para la producción en masa.

Aplicaciones del proceso de laminación

El proceso de laminación encuentra muchas aplicaciones industriales como:

- Mediante el proceso de laminación, se pueden fabricar ejes, varillas, tubos, ejes, husillos, etc.

- El laminado se utiliza para fabricar piezas de trabajo con la sección transversal deseada.

- La laminación se utiliza para producir engranajes en la pieza en bruto del engranaje.

- Al hacer uso del laminado de roscas se fabrican piezas roscadas, pernos, tornillos, etc.

- Los rodamientos, los anillos de las turbinas se fabrican mediante un proceso de laminación de anillos.

- El proceso de laminación de fabricación encuentra muchas aplicaciones en la industria automotriz.

- Las láminas de metal, placas, paneles, etc. se fabrican mediante un proceso de laminación.

Esa es una descripción general del proceso de balanceo. Si te gusta esta publicación o tienes alguna sugerencia, háznoslo saber en los comentarios, nos encantaría escucharla.

¡También considere suscribirse haciendo clic en el botón de suscripción y nunca se pierda una publicación nuestra!

Volveremos pronto con otro artículo interesante hasta entonces ¡Sigue aprendiendo y lee la publicación The Mechanical!

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- ¿Qué es el brochado? - Proceso, trabajo y tipos

- ¿Qué es la forja? Definición, proceso y tipos

- Proceso de Laminación:Tipos, Trabajo, Terminología y Aplicación

- Proceso de extrusión:trabajo, tipos, aplicación, ventajas y desventajas

- Proceso de lapeado:principio, tipos y ventajas

- Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas

- Definición, proceso y tipos de máquinas de fresado