Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

Los temas tratados en este artículo son el proceso de mecanizado ultrasónico, el principio de funcionamiento, las ventajas, las desventajas y cómo funciona en detalle.

¿Qué es el proceso de mecanizado ultrasónico?

Proceso de mecanizado ultrasónico (USM) es el proceso de eliminación de materiales duros y quebradizos utilizando una herramienta oscilante axialmente a frecuencias ultrasónicas [18–20 kilohercios (kHz)].

Durante esa oscilación, la suspensión abrasiva de B4C o SiC se introduce continuamente en la zona de mecanizado entre una herramienta blanda (acero de latón) y la pieza de trabajo. Las partículas abrasivas son, por lo tanto, martilladas en la superficie de la pieza de trabajo y provocan el astillado de partículas finas.

La herramienta oscilante, con amplitudes que oscilan entre 10 y 40 µm, impone una presión estática sobre los granos abrasivos y avanza hacia abajo a medida que se retira el material para formar la forma de herramienta requerida. Balamuth descubrió USM por primera vez en 1945 durante la molienda ultrasónica de polvos abrasivos.

Las aplicaciones industriales comenzaron en la década de 1950 cuando aparecieron las nuevas máquinas herramienta. USM se caracteriza por la ausencia de cualquier efecto nocivo sobre la estructura metálica del material de la pieza.

Principio de funcionamiento del proceso de mecanizado ultrasónico

Funciona con los mismos principios que la soldadura ultrasónica.

Este método de mecanizado emplea ondas ultrasónicas para generar fuerzas de baja amplitud y alta frecuencia que actúan como fuerzas impulsoras abrasivas. La máquina ultrasónica produce una onda vibratoria de alta frecuencia con una frecuencia de alrededor de 20000 a 30000 Hz y una amplitud de alrededor de 25-50 micras .

Esta vibración de alta frecuencia se transfiere a las partículas abrasivas contenidas en la suspensión abrasiva. Esto hace que la partícula abrasiva marque la frágil pieza de trabajo y elimine el metal de la superficie de contacto.

Partes de mecanizado ultrasónico

- Fuente de alimentación

- Transductores

- Generador de alta frecuencia

- Transformadores de amplitud ultrasónica o bocina de herramientas

- Mecanismo de enfriamiento

- Herramientas

- Portaherramientas

- Boquilla

- Soluciones

- Bombas

1. Fuente de alimentación

Este proceso de mecanizado generalmente requiere una fuente de alimentación actual que oscila entre 50 a 60 Hz . Como resultado, se dispone de una fuente de alimentación de corriente alterna para comenzar el proceso.

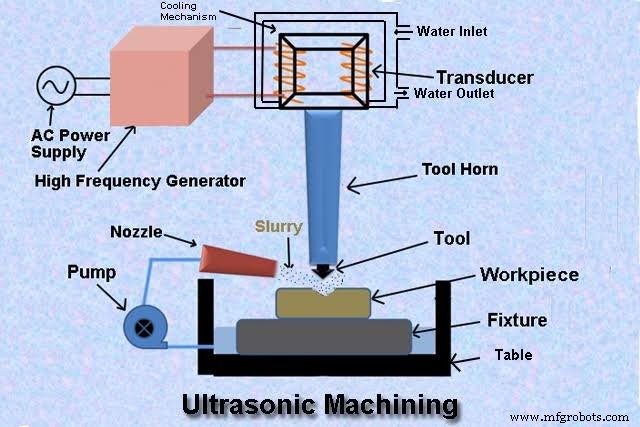

2. Transductores ( Magnetostrictor )

Este transductor es magnetoestrictivo en naturaleza. Este transductor, una vez convertido en imán, cambiará la frecuencia de las vibraciones mecánicas actuando sobre la base de una acción magnetostrictiva. Este transductor vibrará hacia arriba y hacia abajo.

3. Generador de alta frecuencia

Un generador de alta frecuencia también se conoce como fuente de alimentación ultrasónica u oscilador electrónico. Suele utilizarse para convertir fuentes de alimentación convencionales que funcionan a 50 o 60 hercios. a la energía eléctrica de alta frecuencia. Las frecuencias más utilizadas son 20 a 40 kHz . Estas frecuencias luego se alimentan al transductor eléctrico.

4. Transformadores de amplitud ultrasónica o cuerno de herramienta

Esta unidad, como sugiere su nombre, conecta la herramienta al transductor. Transmite vibración amplificada desde el booster hasta la herramienta. Debe tener un límite de resistencia alto.

También se conoce como concentrador de herramientas . La amplitud de vibración generada por el transductor, con un rango de aproximadamente 0,025 milímetros, es insuficiente para el mecanizado. Se utiliza para aumentar las amplitudes de las vibraciones.

La vibración también se dirige y concentra hacia la información sobre herramientas. La herramienta está unida al extremo inferior del cuerno de la herramienta y ayudará a eliminar el material. Se utiliza soldadura, atornillado, soldadura fuerte o soldadura blanda para conectar la herramienta al cuerno de la herramienta.

5. Mecanismo de refrigeración

Un sistema de refrigeración está instalado en la parte superior del transductor. El agua fría entra por una compuerta de entrada, recibiendo calor del transductor y evitando la salida. Una carcasa rodea el transductor para propósitos de enfriamiento y el agua fluye dentro de esta carcasa.

6 .Herramientas

El equipo de mecanizado ultrasónico generalmente está hecho de un material quebradizo y de fuerte endurecimiento que no falla bajo la fractura frágil y es dúctil, como el carburo de tungsteno, acero inoxidable, titanio, cobre, etc.

Los materiales se eliminan de la pieza de trabajo utilizando las herramientas. Los dispositivos se fabrican con la misma forma que la cavidad que se debe formar en la superficie de la pieza de trabajo.

7. Portaherramientas

Se utiliza para sujetar la herramienta.

8 Boquilla

La boquilla está hecha de tungsteno . El tungsteno se usa para hacer una boquilla porque la lechada de la bomba puede dañar la boquilla si está hecha de un material blando; está hecho de un material duro, como el tungsteno.

9 Soluciones

En el área de mecanizado, las soluciones de carburo de silicio, carburo de boro y alúmina mixta que contienen partículas abrasivas duras en agua o aceite se proporcionan normalmente de forma continua.

10 Bombas

La bomba se utiliza para suministrar las soluciones abrasivas en la boquilla.

Trabajo de mecanizado ultrasónico

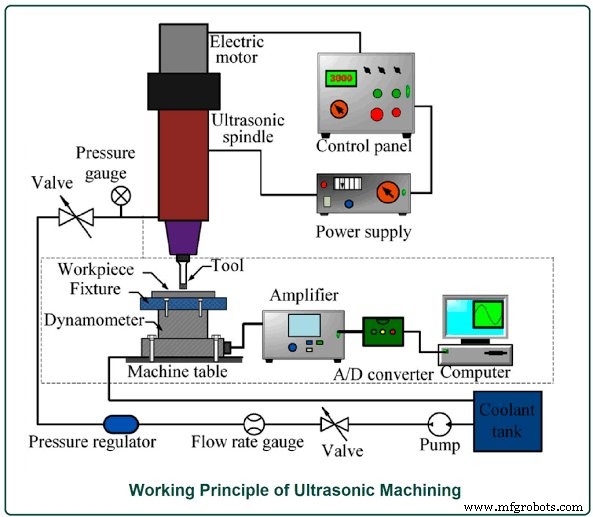

El sistema de mecanizado, que se muestra en las Figs., se compone principalmente del magnetoestrictor, el concentrador, la herramienta y la disposición de alimentación de lodo.

Esta entrada de alta frecuencia se alimenta al transductor electromecánico r i.e ( Magnetostrictor ) que se energiza a la frecuencia ultrasónica y

produce vibraciones de pequeña amplitud.

La bocina se encuentra entre los transductores y el portaherramientas. La bocina se usa para aumentar la amplitud de la vibración del transductor, que luego se enfoca y se dirige al instrumento. Cuando se conecta un suministro de corriente alterna a un generador de alta frecuencia, la frecuencia del suministro de entrada aumenta de 20 a 40 kHz. A medida que el dispositivo vibra, el portaherramientas lo agarra.

La suspensión abrasiva se alimenta a una velocidad constante con la ayuda de una bomba entre la superficie de la herramienta y la pieza de trabajo a medida que el equipo vibra. Luego, la herramienta se presiona ligeramente contra la pieza de trabajo, dejando suficiente espacio para que las lechadas fluyan entre la herramienta y las piezas de trabajo. El tamaño generado en la pieza de trabajo como resultado de la eliminación de material será el mismo que el tamaño de la herramienta.

A medida que el dispositivo vibratorio se presiona contra la pieza de trabajo, la alta energía cinética de la vibración se transmite a estas partículas abrasivas, y estas partículas abrasivas se aplican a la superficie de la pieza de trabajo, eliminando el material debido a la fricción microscópica.

Proceso de eliminación de materiales mediante mecanizado ultrasónico (USM)

La figura muestra el mecanismo completo de eliminación de material de USM,

que implica tres acciones distintas:

Se informa que la contribución relativa del efecto de cavitación es inferior al 5 por ciento del material total eliminado. El mecanismo dominante involucrado en USM de todos los materiales es el martilleo directo. Suave y

Los materiales elásticos como el acero dulce a menudo se deforman plásticamente primero y

luego se eliminan a una tarifa más baja.

En el caso de materiales duros y quebradizos como el vidrio, la tasa de mecanizado es alta y también se puede notar el papel que juega el impacto libre.

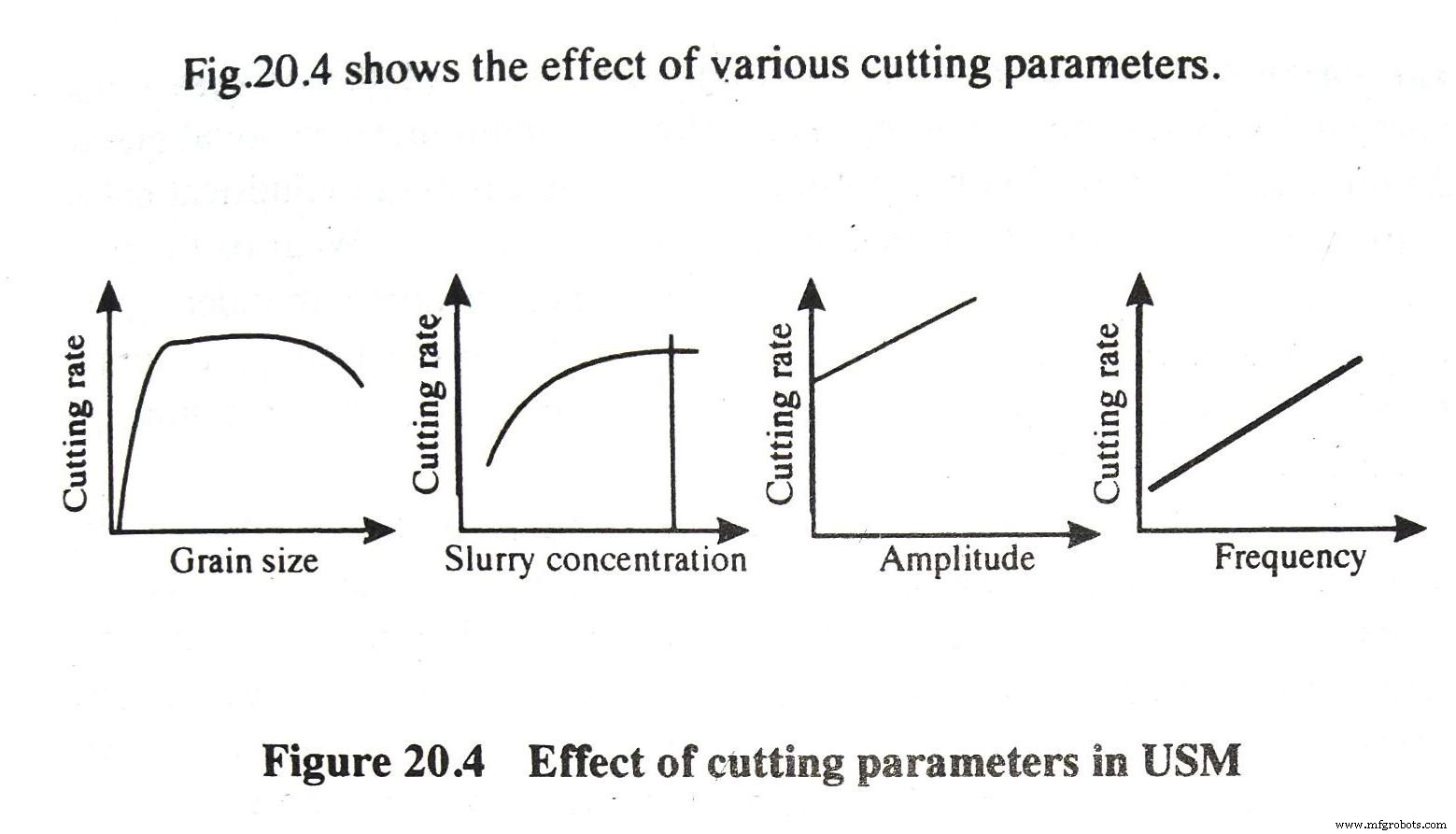

La tasa de corte del proceso de mecanizado ultrasónico depende de

Tasa de corte: La tasa de corte mediante el uso de USM varía según ciertos factores. Estos son :

Precisión: La velocidad máxima de penetración en materiales blandos y quebradizos como la cerámica blanda es del orden de 20 mm/min, pero para materiales duros y tenaces la velocidad de penetración es menor. Es posible una precisión dimensional de hasta + 0,005 mm y se pueden obtener acabados superficiales hasta un valor R de 0,1-0,125u. Es posible un radio de esquina mínimo de 0,10 mm en el mecanizado de acabado. El rango de tamaños de las máquinas USM varía desde un tipo portátil liviano que tiene una entrada de aproximadamente 20 W hasta máquinas pesadas que toman una entrada de hasta 2 kW.

Aplicaciones del mecanizado ultrasónico

Aplicación:La simplicidad del proceso lo hace económico para una amplia gama de aplicaciones tales como:

Ventajas y desventajas del mecanizado ultrasónico

Desventajas

Limitaciones del mecanizado ultrasónico

Limitaciones del proceso: La principal limitación del proceso son sus tasas de corte de metal comparativamente bajas. La tasa máxima de remoción de metal es de 3 mm/s y el consumo de energía es alto. Actualmente, la profundidad de los agujeros cilíndricos está limitada a 2,5 veces el diámetro de la herramienta. El desgaste de la herramienta aumenta el ángulo del agujero, mientras que las esquinas afiladas se redondean. Esto implica que el reemplazo de herramientas es esencial en la producción de agujeros ciegos precisos. Además, el proceso está limitado, en su forma actual, a mecanizar sobre superficies de tamaño comparativamente pequeño.

El material de la herramienta empleado en USM debe ser tenaz y dúctil. Las dificultades con metales muy dúctiles como el aluminio se pueden rastrear debido a su corta vida útil. Esta dificultad se puede eliminar utilizando acero con bajo contenido de carbono y acero inoxidable como materiales para herramientas.

La verificación experimental ha demostrado que la tasa de remoción de metal disminuye con la relación entre la dureza de la pieza de trabajo y la dureza de la herramienta. Por lo tanto, si aumenta la dureza de la pieza de trabajo, se espera que también aumente la dureza de la herramienta.

La elección del metal de la herramienta es una de las decisiones más importantes para optimizar la eliminación de metal y el costo de la herramienta. La longitud de la masa de la herramienta también plantea dificultades, ya que los materiales de la herramienta absorben gran parte de la energía ultrasónica, lo que reduce la eficiencia. Una herramienta más larga causa sobreesfuerzo. El tamaño de los granos y la suspensión abrasiva también de la dimensión correcta. Se ha observado que si el tamaño de grano es mayor o menor que la amplitud de la vibración, la velocidad de mecanizado disminuye.

La elección de un grano para el mecanizado de acabado no debe superponerse con los granos especificados del mecanizado de desbaste mientras se cortan agujeros profundos. Se necesitan técnicas especiales para suministrar la suspensión a través del portaherramientas, de lo contrario, la acumulación de partículas de grano dentro del agujero abstraerá el mecanizado adicional.

La circulación forzada, la mezcla alternativa de granos de mayor y menor tamaño y la succión son algunos de los muchos métodos efectivos que se siguen para eliminar este problema de mecanizado de agujeros profundos.

Desarrollo reciente en mecanizado ultrasónico

Desarrollo reciente:Recientemente ha tenido lugar un nuevo desarrollo en el mecanizado ultrasónico en el que se utiliza una herramienta impregnada con polvo de diamante y no se utiliza suspensión. La herramienta oscila a frecuencias ultrasónicas y también gira. Si no es posible girar la herramienta, se puede girar la pieza de trabajo.

Esta innovación ha eliminado los inconvenientes del proceso convencional en la perforación de agujeros profundos. Por ejemplo, las dimensiones del agujero se pueden mantener dentro de + 0,125 mm. Se han taladrado agujeros de hasta 75 mm de profundidad en cerámica sin ninguna caída en la velocidad de mecanizado como se experimenta en el proceso convencional.

Frecuentemente Preguntas hechas

En el maquinado ultrasonico el material es removido por

A. Uso de lechada abrasiva entre la herramienta y el trabajo

B. Contacto directo de la herramienta con el trabajo

C. Mantener un electrolito entre el trabajo y la herramienta en un espacio muy pequeño entre los dos

D. Erosión causada por descargas de chispas rápidamente recurrentes entre la herramienta y el trabajo

Respuesta: Opción A

El mecanizado ultrasónico (USM) es la eliminación de material mediante la acción abrasiva de una suspensión líquida cargada de arena que circula entre la pieza de trabajo y una herramienta que vibra perpendicularmente a la pieza de trabajo a una frecuencia superior al rango audible.

En el maquinado ultrasonico la funcion de los transductores es

A. convertir la energía mecánica en calor

B. convertir la energía eléctrica en calor

C. convertir la energía eléctrica en vibraciones mecánicas

D. convertir la energía mecánica en energía eléctrica

(Respuesta: c)

El transductor convierte la corriente oscilante en una vibración mecánica. Se han utilizado dos tipos de transductores en el mecanizado ultrasónico; ya sea piezoeléctrico o magnetoestrictivo:… La magnetoestricción es un efecto que hace que un material cambie ligeramente de forma cuando cambia un campo magnético a través de él.

En el mecanizado ultrasónico, la herramienta se mueve

A. se mueve en dirección transversal

B. se mueve en dirección longitudinal

C. vibra en dirección transversal

D. vibra en dirección longitudinal

(Respuesta: d)

Esta fue toda la información sobre el proceso de mecanizado ultrasónico, cómo funciona, sobre qué principio funciona, cuáles son las ventajas y desventajas del proceso de mecanizado ultrasónico.

Si le gustó el artículo, compártalo con sus amigos y dé su opinión en el comentario a continuación.

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- ¿Qué es el mecanizado químico? - Trabajo y proceso

- ¿Qué es el mecanizado ultrasónico? - Trabajo y proceso

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:piezas, principio de funcionamiento, aplicación

- Mecanizado por chorro de agua:principio de funcionamiento, aplicaciones, ventajas

- Horno de cúpula:piezas, principio de funcionamiento, aplicaciones

- Mecanizado por chorro de agua:principio de funcionamiento, ventajas y desventajas con la aplicación

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas

- Mecanizado por ultrasonidos:piezas, trabajo, usos, ventajas con PDF