Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

Hoy aprenderemos sobre el principio de soldadura por arco de plasma, tipos, funcionamiento, equipos, aplicación, ventajas y desventajas con su diagrama. La soldadura por arco de plasma es un proceso de soldadura en estado líquido en el que la unión de metal con metal se forma en estado fundido. Los gases ionizados calientes se conocen como Plasma. Estos gases ionizados calientes solían calentar las placas de trabajo y la unión se crea debido a la fusión. Este proceso de soldadura es el mismo que el proceso de soldadura TIG, excepto que se utiliza plasma para soldar las piezas de trabajo en lugar de arco. . El material de aporte puede o no usarse en este tipo de soldadura . Una gran ventaja de la soldadura por arco de plasma es que utiliza menos entrada de corriente en comparación con TIG o MIG procesos para produce el mismo calor.

Soldadura por arco de plasma:

Principio:

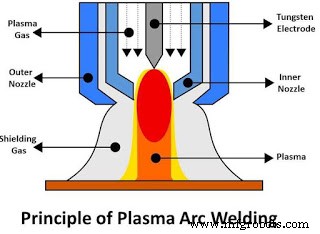

Los gases ionizados calientes se conocen como plasma. Cuando se proporciona una cantidad suficiente de energía a cualquier gas inerte, algunos de sus electrones se liberan de su núcleo pero viajan con él. Después de que los electrones se van, los átomos se convierten en un estado ionizado caliente. Es el estado más común de la materia que se conoce como cuarto estado de la materia. Estos átomos ionizados tienen un alto contenido de calor que se utiliza además para unir dos placas. Este es el principio básico de la soldadura por arco de plasma. Esta soldadura es una forma extendida de soldadura TIG en el que se utiliza un electrodo de tungsteno no consumible para producir el arco. Este arco calienta los gases inertes que se proporcionan desde el orificio interior alrededor del electrodo de tungsteno. La temperatura de calentamiento es de aproximadamente 30000 grados centígrados a la que el gas se convierte en forma ionizada. Este gas ionizado caliente se utiliza además para crear una junta de soldadura por fusión.

Equipos:

Fuente de energía:

El proceso PAW necesitaba un suministro de CC de alta potencia para generar una chispa eléctrica entre el electrodo de tungsteno y las placas de soldadura (para el proceso PAW transferido) o entre el electrodo de tungsteno y la boquilla de descarga (para el proceso PAW no transferido). Una de las principales características de la soldadura por arco de plasma que la diferencia de la TIG es su capacidad de soldadura de bajo amperaje. Esta soldadura puede soldar a un amperaje bajo de aproximadamente 2 amperios y la corriente máxima que puede manejar es de aproximadamente 300 amperios. Necesita unos 80 voltios para su correcto funcionamiento. La fuente de alimentación consta de transformador, rectificador y consola de control.

Antorcha de arco de plasma:

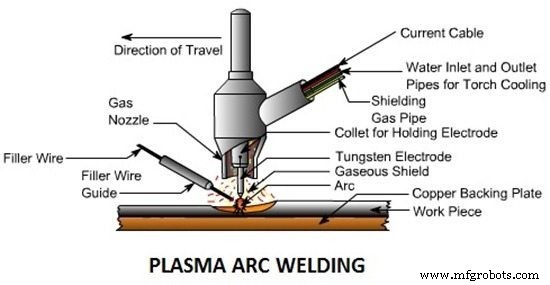

Esta es la parte más importante del proceso PAW. Esta antorcha es bastante similar a la utilizada en la soldadura TIG pero demasiado compleja. Consta de cuatro partes principales que son el electrodo de tungsteno, las pinzas, la boquilla interna y la boquilla externa. El electrodo de tungsteno está sujeto por la pinza. El collar está disponible en varios diámetros. La boquilla de gas interna suministra gases inertes dentro de la antorcha para formar plasma. La boquilla exterior suministra gases de protección que protegen el área de soldadura de la oxidación. Estas boquillas se desgastan rápidamente. Los sopletes PAW se enfrían con agua porque el arco está contenido dentro del soplete que produce mucho calor, por lo que se proporciona una camisa de agua fuera del soplete.

Protección y suministro de gas de plasma:

Generalmente, el gas de plasma es lo mismo que el gas de protección que es suministrado por la misma fuente. Se utilizan principalmente gases inertes como argón, helio, etc. como gases inertes y de protección. Este gas se suministra tanto en las boquillas inertes como en las exteriores.

Material de relleno:

En la mayoría de los casos, no se utiliza material de relleno en este proceso de soldadura. Si se utiliza material de relleno, se alimenta directamente a la zona de soldadura.

Tipos:

Principalmente, la soldadura por arco de plasma se puede clasificar en dos tipos.

Soldadura por arco de plasma no transferida:

En este proceso de soldadura, se utiliza corriente continua de polaridad directa. En este proceso, el electrodo de tungsteno se conecta al polo negativo y la boquilla se conecta al polo positivo. El arco se produce entre el electrodo de tungsteno y la boquilla dentro de la antorcha. Esto aumentará la ionización del gas dentro de la antorcha. La antorcha transfiere este gas ionizado para su posterior proceso. Se utiliza para soldar chapas finas.

Soldadura por arco de plasma transferida:

Este proceso también utiliza corriente continua de polaridad directa. En este proceso, el electrodo de tungsteno se conecta al terminal negativo y la pieza de trabajo se conecta al terminal positivo. El arco se produce entre el electrodo de tungsteno y la pieza de trabajo. En este proceso, tanto el plasma como el arco se transfieren a la pieza de trabajo, lo que aumenta la capacidad de calentamiento del proceso. Se utiliza para soldar chapas gruesas.

Trabajando:

Esta soldadura funciona igual que TIG, en cambio, el plasma se usa para calentar el material principal. Su funcionamiento se puede resumir de la siguiente manera.

- Primero, las piezas de trabajo se limpian correctamente. La fuente de alimentación suministra energía que produce un arco entre el electrodo de tungsteno y la boquilla, o el electrodo de tungsteno y la pieza de trabajo.

- El electrodo de tungsteno genera un arco de alta intensidad que se utiliza para la ionización de partículas de gas y convierte los gases del orificio en plasma. Este gas caliente ionizado se suministra a las placas de soldadura desde un pequeño orificio.

- Los gases protectores como el argón, etc. se suministran a través de la válvula de presión y la válvula reguladora a la boquilla exterior del soplete de soldadura. Estos gases crean un escudo alrededor del área de soldadura que la protege de los gases atmosféricos como el oxígeno. , nitrógeno, etc.

- El plasma golpea las placas de soldadura y las fusiona en una sola pieza. A continuación, la antorcha de soldadura se mueve en la dirección de soldadura.

- Si la soldadura requiere material de relleno, el soldador lo alimenta manualmente.

Aplicación:

- Esta soldadura se utiliza en las industrias marina y aeroespacial.

- Se utiliza para soldar tuberías y tubos de acero inoxidable o titanio.

- Se usa principalmente en industrias electrónicas.

- Se utiliza para reparar herramientas, troqueles y moldes.

- Se utiliza para soldar o recubrir turbinas cuchilla.

Ventajas y desventajas:

Ventajas:

- Alta velocidad de soldadura.

- Alta energía disponible para soldar. Se puede usar fácilmente para soldar piezas de trabajo duras y gruesas.

- La distancia entre la herramienta y la pieza de trabajo no afecta la formación del arco.

- Bajo consumo de energía para soldaduras del mismo tamaño.

- Arco más estable producido por el método PAW.

- Arco de alta intensidad o alta tasa de penetración.

- Puede funcionar a bajo amperaje.

Desventajas:

- Costo de equipo más alto.

- Operación ruidosa.

- Más radiación.

- Se requiere mano de obra altamente calificada.

- Alto costo de mantenimiento.

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Principios de funcionamiento de SMAW, sus ventajas y desventajas.

- Aplicaciones, ventajas y desventajas de la soldadura por arco de plasma