Proceso Tempcore para la Producción de Barras de Refuerzo TMT

Proceso Tempcore para la producción de barras de refuerzo TMT

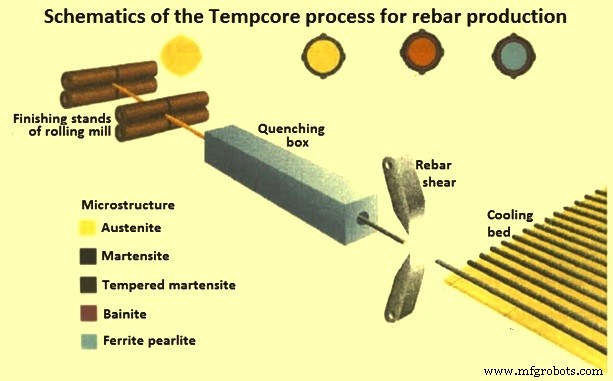

El proceso Tempcore para la producción de barras de refuerzo (barras de refuerzo) es un proceso patentado en el que la superficie de la barra laminada en caliente se enfría intensamente con agua, inmediatamente después de que la barra emerge de la última caja de laminación en caliente del tren de laminación y durante el posterior enfriamiento por aire de la barra. la capa exterior templada se templa mediante la disipación del calor retenido del núcleo.

El proceso Tempcore es uno de los procesos termomecánicos que fue desarrollado a principios de la década de 1970 por Centre de Rechaerche Metallurgiques (CRM), en Lieja, Bélgica, para producir barras de refuerzo soldables de alto límite elástico a partir de palanquillas de acero dulce sin afectar su ductilidad y sin la adición de micro- elementos de aleación.

Requisitos de propiedad de las barras de refuerzo

La resistencia junto con la ductilidad, la soldabilidad y la formabilidad son los requisitos de calidad más esenciales de las barras de refuerzo. Por lo tanto, el límite elástico, junto con la resistencia a la tracción, es el primer requisito para el acero de refuerzo en las normas y el grado de acero se clasifica de acuerdo con el límite elástico mínimo especificado. El uso de barras de refuerzo de acero de grado superior es económico ya que se necesita menos acero para la misma condición de carga y se reduce el costo total. Cuando se aumenta el límite elástico garantizado de las barras de refuerzo, se reduce el peso de las barras de refuerzo a utilizar para una construcción civil determinada y, en consecuencia, se reducen los costes de refuerzo. Esta reducción en cantidad también reduce el costo en transporte, manejo y fijación de las barras durante la construcción civil.

En muchas técnicas de ensamblaje de barras de refuerzo en el sitio de construcción, la soldadura de las barras de refuerzo es una necesidad para asegurar la precisión dimensional requerida. En muchos casos, las conexiones atadas no son lo suficientemente fuertes, mientras que los empalmes mecánicos no siempre son aplicables. Por estas razones, la soldadura se convierte en un requisito y se lleva a cabo una cantidad considerable de soldadura en campo. Por lo tanto, la soldabilidad de las barras de refuerzo también es una preocupación importante. Es bien sabido que la soldabilidad de las barras de refuerzo requiere un bajo contenido de carbono (alrededor de 0,25 % o incluso alrededor de 0,22 % para el proceso de resistencia al pegajoso) y un bajo equivalente de carbono (alrededor de 0,45 %) en los aceros. Se pueden utilizar varios tipos de métodos de soldadura, como la soldadura por arco metálico manual (MMAW), la soldadura por arco metálico con gas (GMAW), la soldadura por destello (FW) y la soldadura por resistencia (RW). Entre las diversas técnicas de soldadura, la soldadura traslapada y cruzada son las más sensibles al agrietamiento de la zona afectada por el calor debido a la baja entrada de calor y la rápida disipación del calor.

Otra propiedad importante es la capacidad de flexión. Las barras de refuerzo que muestran una buena capacidad de flexión hacen posible el uso de un diseño óptimo y, por tanto, aportan una reducción adicional de los costes. En caso de presencia de refuerzos de conexión se requiere una buena capacidad de doblado. De hecho, algunas normas prescriben que las barras de refuerzo deben tener éxito en las operaciones de doblado y redoblado, y esto en mandriles de diámetro pequeño (hasta 3 o 4 veces el diámetro de la barra de refuerzo) o en climas fríos (-20 °C).

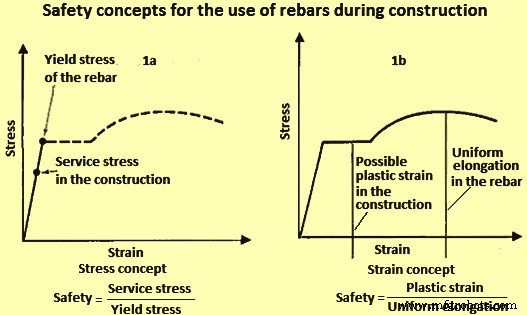

Anteriormente, el diseño de una construcción de hormigón se basaba en un concepto de tensión, es decir, en la suposición de que las cargas que normalmente aparecen en servicio inducen únicamente tensiones elásticas en el acero de refuerzo. En tal caso, la seguridad de una construcción se puede definir en términos de una relación de esfuerzos, p. la relación entre la tensión de servicio y la tensión de fluencia de la barra de refuerzo (Fig. 1a). Sin embargo, estudios recientes han llevado a la conclusión de que un cálculo del hormigón armado basado en la tensión no es suficiente porque, en algunos casos, las deformaciones plásticas locales de cierta magnitud deben absorberse sin que las barras de refuerzo fallen (por ejemplo, cuando se produce apisonamiento). ). En tales casos, la seguridad de una construcción de hormigón se expresa en términos de una relación de deformación, p. la relación entre la deformación plástica local que puede ocurrir y el alargamiento uniforme de la barra (Fig. 1b). Esta forma de diseño se adopta ahora en muchos países y requiere barras de refuerzo dúctiles y se prescribe un alargamiento uniforme garantizado de hasta el 4 % para las barras de refuerzo tal como se reciben y para las barras de refuerzo soldadas.

Fig. 1 Conceptos de seguridad para el uso de barras de refuerzo durante la construcción

Otro aspecto importante para la seguridad de las construcciones de hormigón es evitar la pérdida de ductilidad tras el replegado. Esto nuevamente enfatiza la necesidad de una buena capacidad de doblado. Además, el uso de barras de refuerzo de acero de alto límite elástico también puede permitir una reducción en el ancho de las vigas principales o el tamaño de las columnas en edificios de gran altura, por lo que puede reducir el costo del concreto y el manejo. Se necesita una ductilidad adecuada durante la fabricación por consideraciones de seguridad. Esto es particularmente importante para estructuras donde la posibilidad de terremotos es parte de la consideración de diseño. Desde el punto de vista de la fabricación, donde se doblan y vuelven a doblar las barras de refuerzo, es muy importante una buena ductilidad. La preocupación por la ductilidad se refleja en todas las normas y normalmente se especifica el diámetro mínimo del mandril para una curvatura de 180 grados y el alargamiento total.

Otros requisitos incluyen resistencia a la fatiga, propiedades a altas y bajas temperaturas, propiedades de impacto, resistencia a la corrosión, pero estos generalmente no están especificados por varias normas nacionales, aunque la preocupación va en aumento.

Por lo tanto, se puede ver que desde los requisitos de las barras de refuerzo y desde el punto de vista de los usuarios, las propiedades importantes que se requiere que tengan las barras de refuerzo son (i) alto límite elástico, (ii) buena soldabilidad, (iii) buena capacidad de flexión y redoblabilidad, y (iv) ductilidad.

Procesos de producción de barras de refuerzo

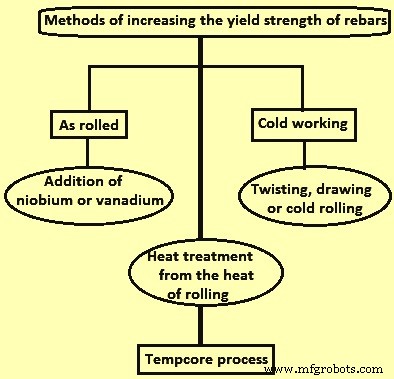

Hay varios procesos convencionales que se pueden utilizar para la producción de barras de refuerzo soldables de alta resistencia. Estos métodos se pueden clasificar en dos categorías distintas (Fig. 2) como se indica a continuación.

Las barras de refuerzo se pueden usar en condiciones de laminación después de un enfriamiento lento al aire. Para la producción de estas barras de refuerzo, se aumenta el límite elástico modificando la composición química, pero los contenidos de carbono y manganeso deben mantenerse bajos para evitar una disminución significativa en la soldabilidad. Esto se hace mediante microaleaciones, es decir, mediante la adición de cantidades apropiadas de elementos de microaleaciones como el niobio o el vanadio.

Las barras de refuerzo se pueden producir sometiéndolas a un endurecimiento por deformación después del laminado en caliente, por ejemplo mediante deformación en frío. Para tales barras, el límite elástico se puede aumentar aumentando el grado de endurecimiento por deformación. Este método permite la producción de barras de refuerzo soldables de alta resistencia a partir de aceros con bajo contenido de carbono y manganeso. Un ejemplo de tales barras de refuerzo son las barras de refuerzo deformadas torcidas en frío conocidas popularmente como barras de refuerzo CTD.

Fig. 2 Procesos utilizados para la producción de barras de refuerzo soldables de alta resistencia

Proceso Tempcore

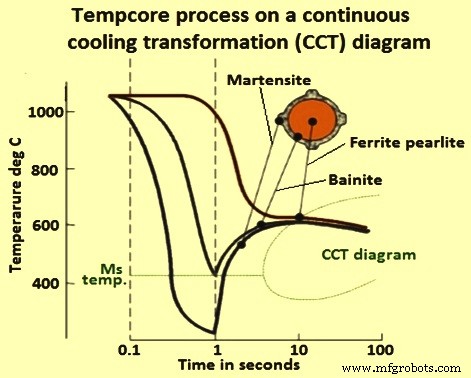

En el tren de laminación que produce barras de refuerzo, las palanquillas de acero se calientan a alrededor de 1150 °C en un horno de recalentamiento y se laminan a través de una secuencia de cadenas de laminado que reducen progresivamente las palanquillas hasta el tamaño y la forma finales de las barras de refuerzo. Al salir de la última hebra, se aplica un enfriamiento controlado de tal manera que la barra sufre transformaciones metalúrgicas de tres etapas, como se muestra en un diagrama típico de transformación de enfriamiento continuo (CCT) en la Fig. 3. Como se muestra en el diagrama CCT, el proceso Tempcore depende de la temperatura y el tiempo.

Figura 3 Proceso Tempcore en un diagrama CCT

Una característica importante del proceso Tempcore es su gran versatilidad. Las propiedades de la barra para un diámetro y una composición de acero dados, se pueden variar en gran medida eligiendo correctamente la duración de la primera etapa (tiempo de enfriamiento) y el flujo de agua en la instalación de enfriamiento (intensidad de enfriamiento). Correctamente aplicado, el proceso permite un aumento del límite elástico de 150 MPa a 230 MPa sin una disminución prohibitiva y significativa de la ductilidad. Los grados de alta resistencia (soldables) y la ganancia en la resistencia del acero se logran en las barras de refuerzo de acero Tempcore sin ninguna adición de elementos de aleación.

El proceso Tempcore puede producir barras de refuerzo de acero soldable de alta resistencia con bajo contenido de carbono y manganeso sin la adición de costosos elementos de microaleación como el vanadio o el niobio. Dado que la misma composición de palanquilla se puede utilizar para diferentes grados y diámetros de acero, se puede realizar una racionalización significativa en la planta. El tratamiento de temple al agua y autotemplado se aplica directamente en línea después de la caja de acabado sin reducción de la velocidad de laminación ni pérdida de productividad. Mediante una combinación juiciosa de tratamiento Tempcore y química de microaleación, se pueden producir nuevos grados superiores (límite elástico superior a 700 MPa y resistencia a la tracción superior a 800 MPa), especialmente para barras de refuerzo de gran diámetro (hasta 75 mm).

El proceso Tempcore para la producción de varillas corrugadas consta de tres etapas. Estas etapas del proceso Tempcore son (i) enfriamiento rápido de la capa superficial, (ii) autotemplado de la martensita y (iii) transformación del núcleo. El proceso, correctamente aplicado, conduce a un aumento del límite elástico de las barras de refuerzo y este aumento depende de la intensidad de enfriamiento. Los esquemas del proceso se muestran en la Fig. 3.

En la primera etapa, la barra de refuerzo que sale de la última caja del tren de laminación en caliente pasa por una sección especial de refrigeración por agua. La eficiencia de enfriamiento de esta instalación es tal que la capa superficial de la barra de refuerzo se templa en martensita mientras que el núcleo permanece austenítico. El tratamiento de enfriamiento se detiene cuando se ha formado un espesor determinado de martensita debajo de la piel (la parte exterior de la sección de la barra cae por debajo de la temperatura de inicio de la transformación de la martensita Ms).

En la segunda etapa, la barra de refuerzo sale de la sección de enfriamiento intenso y se establece un gradiente de temperatura en su sección transversal que hace que el calor se libere desde el centro hacia la superficie. Este aumento de la temperatura de la capa superficial da como resultado el autotemplado de la martensita. El nombre Tempcore se ha elegido para ilustrar el hecho de que la capa martensítica se templa con el calor que queda en el NÚCLEO al final de la etapa de enfriamiento.

Finalmente, en la tercera etapa, durante el enfriamiento lento de la barra sobre el lecho de enfriamiento, el núcleo austenítico se transforma en ferrita y perlita o en bainita, ferrita y perlita. Por lo tanto, una barra de refuerzo de acero Tempcore es esencialmente un material compuesto que consta de una capa exterior dura dispuesta concéntricamente y un núcleo blando con una capa intermedia que se endurece de forma intermedia. Con un contenido de carbono relativamente bajo, las barras de refuerzo de acero Tempcore proporcionan alta resistencia, excelente ductilidad y soldabilidad, entre otras ventajas.

Fig. 4 Esquemas del proceso Tempcore para la producción de barras de refuerzo

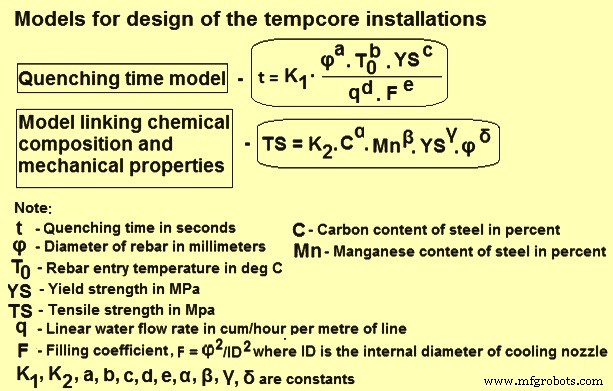

CRM ha desarrollado dos modelos de proceso para el proceso Tempcore (Fig. 5). Ambos están siendo utilizados y mejorados continuamente con los resultados de la puesta en marcha de las nuevas instalaciones. El primer modelo se utiliza para el diseño de instalaciones. Calcula el tiempo de enfriamiento necesario para obtener el grado para producir el límite elástico mínimo (es decir, límite elástico + margen de seguridad) a partir de (i) los datos de la barra de refuerzo (diámetro, temperatura de acabado), (ii) mediante la selección del diámetro interno de las boquillas de enfriamiento, y (iii) el caudal específico de agua. El segundo modelo relaciona las propiedades mecánicas con la composición química del acero y con el diámetro de la barra de refuerzo.

La optimización de cada nueva instalación de Tempcore tiene en cuenta las limitaciones de la planta, la rectitud de las barras de refuerzo y la capacidad de control del proceso, y se logra el mejor compromiso entre (i) la longitud total del equipo, (ii) el caudal total de agua de refrigeración (a una presión nominal de 1,2 MPa), y (iii) número de gamas de boquillas de refrigeración necesarias para cubrir toda la gama de diámetros de barras de refuerzo.

Fig 5 Modelos para el diseño de la instalación Tempcore

Otro punto importante es reducir el tiempo y la mano de obra necesarios durante los cambios de diámetro o para producir productos que no sean Tempcore. Cuando el espacio disponible es suficiente, se elige una caja colectora de agua desplazable lateralmente. Para una línea de refrigeración larga, también es posible una segmentación en dos o tres cajas de agua (cada una de ellas desplazable lateralmente individualmente), como se ha hecho en una instalación reciente para una barra de refuerzo de gran diámetro (hasta 75 mm). Es la instalación más larga de Tempcore con 54 m de longitud (3 tramos de 18 m cada uno). Está equipado con una válvula remota de encendido/apagado en cada boquilla de enfriamiento. Cuando el espacio disponible (ancho, nivel de línea de paso) es la limitación principal, la caja colectora de agua se puede arreglar con una gama de boquillas de enfriamiento.

La instalación de Tempcore también se puede diseñar con 4 líneas de enfriamiento paralelas para el laminado longitudinal de barras de refuerzo de 8 mm a 12 mm de diámetro. Esta línea tiene una caja de recolección de agua compacta, equipada en cada línea con control individual de la longitud de enfriamiento y el caudal de agua. También se utilizan algunas otras características específicas, como la protección de las boquillas de refrigeración no utilizadas contra el sobrecalentamiento (principalmente en la entrada de la línea de refrigeración) mediante boquillas externas de cono lleno, o mediante camisas de agua a lo largo de las tuberías de refrigeración aguas abajo con agua que pasa por dos Boquillas de cono lleno para enfriar el inyector. Se utiliza un dispositivo antisucción delante de la boquilla de enfriamiento (para diámetros de barras de refuerzo a partir de 25 mm) para evitar que las boquillas succionen aire y evitar la disminución correspondiente en la eficiencia de enfriamiento en el extremo frontal de las palanquillas.

Control del proceso Tempcore

El procedimiento de control se basa en las relaciones límite elástico/temperatura de revenido, que se obtienen a partir de los resultados de los ensayos de puesta en servicio. Si hay una variación del espesor de la capa de martensita frente al límite elástico, entonces se debe ajustar el poder de enfriamiento de las líneas de enfriamiento para obtener el valor requerido para el límite elástico (YS del grado + margen de seguridad).

Los pirómetros son el corazón del control del proceso. La ubicación del pirómetro de templado es de suma importancia para obtener mediciones lo más cerca posible de la temperatura máxima de recuperación (máxima alcanzada por la superficie). El pirómetro ubicado a la entrada de la caja Tempcore también es importante para medir la variación de la temperatura de acabado a lo largo de la palanquilla o entre palanquillas sucesivas. Una variación de 50 °C de la temperatura de acabado corresponde a una variación de alrededor del 8 % de la longitud de enfriamiento con el mismo caudal específico de agua y, por lo tanto, a la variación de las propiedades de tracción después del tratamiento.

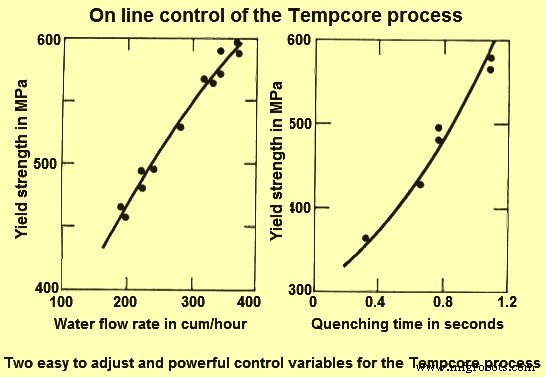

Las dos variables de control potentes y fáciles de ajustar en el proceso Tempcore son el caudal de agua y el tiempo de enfriamiento (Fig. 6). El control de la potencia frigorífica de una línea Tempcore se realiza en dos pasos. En el primer paso (control principal), se ajusta la longitud de la línea de extinción (es decir, el número de boquillas en uso). Para realizar un control eficaz y mantener una buena homogeneidad del enfriamiento, las boquillas a desconectar son las de aguas arriba. En el segundo paso (ajuste fino), el caudal de agua se ajusta actuando sobre la válvula moduladora principal.

Fig 6 Control en línea del proceso Tempcore

El tiempo de enfriamiento y el tiempo de enfriamiento están vinculados por la velocidad de laminación en el soporte de acabado. Se requiere que esta velocidad se mantenga constante a lo largo de la palanquilla durante su paso por el equipo de enfriamiento rápido, y más particularmente cuando la cola de la palanquilla está saliendo de la caja de acabado. Eso lo asume el pinch-roll ubicado entre la salida de la caja Tempcore y la cizalla divisoria. Sin utilizar este rodillo de presión, cuando la cola sale de la caja de acabado, el agua desacelera los diámetros pequeños de las varillas corrugadas, mientras que acelera los diámetros más grandes.

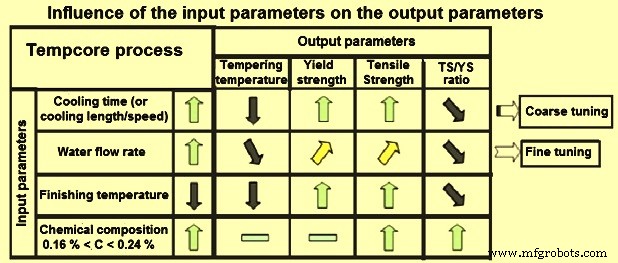

Para un diámetro dado, los parámetros de entrada (longitud de enfriamiento, caudal de agua, temperatura de acabado y composición química del acero) tienen influencia en el parámetro de salida del proceso (temperatura de revenido, límite elástico, resistencia a la tracción y relación TS/YS). ). Esta influencia se muestra en la figura 7.

Fig. 7 Influencia de los parámetros de entrada en los parámetros de salida

Uso adecuado de la instalación Tempcore

Para obtener un tratamiento homogéneo, la intensidad del enfriamiento (dada por el caudal de agua por metro de línea) debe ser lo suficientemente alta como para obtener un anillo exterior de martensita completo y regular, constante a lo largo de la barra. La buena rectitud de las armaduras se obtiene con un tratamiento Tempcore homogéneo. Si el anillo de martensita está abierto, se observan barras onduladas en el lecho de enfriamiento. A continuación se detallan algunos de los puntos importantes que no se deben realizar para el uso adecuado de la instalación de Tempcore.

- Cuando las barras de refuerzo de diámetro demasiado pequeño se tratan a través de una boquilla de enfriamiento demasiado grande, el coeficiente de llenado F es muy bajo. Esto conduce a un anillo de martensita abierto. Este fenómeno también se observa cuando las boquillas de refrigeración tienen un desgaste excesivo, a menudo debido a la desalineación de estas boquillas de refrigeración.

- Cuando se utiliza toda la longitud de refrigeración disponible con un bajo caudal de agua por metro, la intensidad de refrigeración es demasiado baja.

- El método anterior es más llamativo cuando la longitud de refrigeración diseñada es más del doble de la necesaria.

- Usar una boquilla de refrigeración activa siempre en la entrada de la línea de refrigeración seguida de algunas boquillas de refrigeración cercanas y, finalmente, una determinada longitud de refrigeración activa hasta el separador es útil. Luego, la velocidad de enfriamiento se interrumpe y se vuelve demasiado baja para obtener una capa de martensita uniforme.

- El método incorrecto anterior, si se usa a menudo para proteger las boquillas de refrigeración cerradas del sobrecalentamiento en caso de una barra caliente (alrededor de 1000 °C) en la entrada, provoca fugas de agua. Por lo tanto, un diseño correcto debe estar allí para presentar una protección seria de estas boquillas de enfriamiento para evitar que se quemen las juntas.

- La obstrucción parcial o total de algunas boquillas de enfriamiento puede provocar un enfriamiento irregular alrededor del producto.

- La obstrucción parcial o total de los decapantes puede provocar un enfriamiento excesivo de la barra de refuerzo porque el enfriamiento no se detiene a la salida de la instalación. El agua en las guías aguas abajo también puede afectar la detección de la fotocélula que impulsa el rodillo de presión o la cizalla.

- La ubicación incorrecta del pirómetro de templado puede dar como resultado que no haya visibilidad para controlar el proceso.

- En caso de que no haya mantenimiento del pirómetro (protección electrónica por enfriamiento, limpieza periódica de la lente, verificación periódica frente a un horno de cuerpo negro), se produce una deriva de temperatura y luego se rechazan las barras de refuerzo producidas.

- Si no hay un rodillo de presión a la salida de la línea de enfriamiento, o si hay un ajuste de velocidad/presión de presión incorrecto, se producen grandes variaciones en las propiedades mecánicas a lo largo de la palanquilla.

Características propiedades de las barras de refuerzo de acero Tempcore

A continuación se describen varias propiedades características de la barra de refuerzo de acero Tempcore.

Tipo de acero – Los aceros para las barras de refuerzo Tempcore son básicamente aceros simples con bajo contenido de carbono especificados para el límite elástico, la ductilidad, el carbono o el equivalente de carbono y la relación entre el rendimiento y la tracción. El contenido de carbono máximo y mínimo especificado pretende garantizar la soldabilidad y la templabilidad. Con un contenido de carbono demasiado bajo, la templabilidad del acero generalmente no es suficiente y, por lo tanto, se necesita un enfriamiento más severo que afecta el diseño del tren de laminación, por ejemplo, la velocidad del tren de laminación, así como la longitud y la eficiencia de la cámara de enfriamiento. Se ha demostrado que el acero al carbono con un contenido de carbono en el rango de 0,13 % a 0,24 % y un equivalente de carbono (CE) de menos de 0,45 % es el mejor equilibrio para satisfacer las consideraciones anteriores.

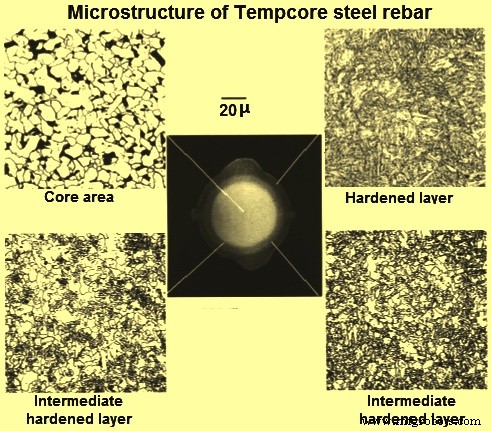

Fases metalúrgicas y microestructura – La martensita templada en forma de paquetes de placas delgadas con morfología martensítica caracteriza la capa endurecida. Una mezcla de bainita y ferrita poligonal se encuentra en la capa endurecida intermedia y se desarrolla ferrita poligonal y perlita en el núcleo.

La microestructura suele ser fina debido a un enfriamiento relativamente rápido en el núcleo y al tratamiento termomecánico involucrado en el proceso Tempcore, por ejemplo, los granos de ferrita poligonales en la región del núcleo pueden tener un diámetro tan pequeño como 8 micrómetros e incluso 3 micrómetros. diámetro cuando se usa una temperatura de revenido más baja. Sin embargo, el conglomerado grueso de pseudo-eutectoide y ferrita de Widmanstatten en el núcleo también son posibles resultados del proceso. La microestructura de la barra de refuerzo de acero Tempcore se muestra en la Fig. 8.

Fig. 8 Microestructura de barras de refuerzo de acero Tempcore

A veces se forma ferrita Widmanstatten debido a la temperatura de ecualización más alta. Es posible que la alta temperatura de acabado y quizás también una deformación por laminación insuficiente sean las principales razones para formar este tipo de microestructura. La alta temperatura de acabado y la deformación por laminación insuficiente dan como resultado grandes granos austeníticos al final del laminado y, por lo tanto, se desarrolla martensita gruesa y bainita en la capa endurecida y en la capa intermedia endurecida durante el enfriamiento posterior. Gran tamaño de grano de austenita en el núcleo evita el impacto de la ferrita límite de grano, lo que permite que crezca la ferrita Widmanstatten.

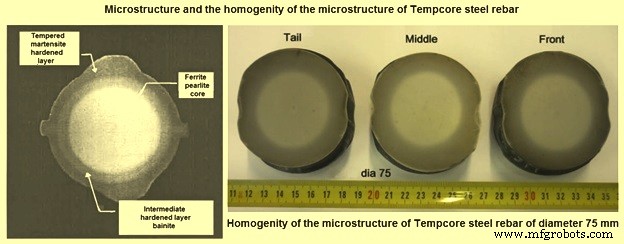

La figura 9 muestra una sección transversal grabada típica que muestra las tres regiones metalúrgicas y las microestructuras típicas y la homogeneidad de la microestructura de la barra de refuerzo de acero Tempcore.

Fig. 9 Microestructura y homogeneidad de la microestructura de las barras de refuerzo de acero Tempcore

Efectos de los parámetros del proceso y la composición del acero -Los parámetros del proceso y las composiciones del acero juegan un papel importante en las propiedades finales. Normalmente, si la capa de martensita es más gruesa, el calor retenido es menor y, por lo tanto, el revenido es más modesto, por lo que la barra de refuerzo muestra un límite elástico más alto y un alargamiento más bajo. Un tiempo de enfriamiento más largo, una temperatura de acabado más baja y una mayor intensidad de enfriamiento dan como resultado una capa martensítica más gruesa y una temperatura de revenido más baja. Un mayor contenido de carbono y manganeso aumenta la templabilidad del acero y, por lo tanto, se forma más martensita. Además, la resistencia de la martensita templada aumenta a medida que aumenta el contenido de carbono.

Los modelos de la Fig. 5 describen la relación entre el límite elástico y todos los parámetros que influyen. El modelo se utilizó originalmente para el diseño de instalaciones. Aunque la temperatura de revenido no aparece directamente en este modelo, la temperatura de acabado, el tiempo de enfriamiento, el diámetro de la barra y el caudal de agua se relacionan bastante. El alargamiento de las barras de refuerzo de acero Tempcore tiene una correspondencia virtualmente lineal con el límite elástico.

Propiedades de tracción – El proceso Tempcore puede aumentar el límite elástico para una composición dada de 150 MPa a 200 MPa sin perder mucha elongación. Las propiedades de tracción de las barras dependen de los parámetros del proceso y la composición del acero. El rango de límite elástico típico de las barras de refuerzo de acero Tempcore está entre 415 MPa y 550 MPa y el alargamiento en una longitud de calibre 5d es del 30 % al 25 % en el mismo orden. Las características de la curva típica de esfuerzo-deformación muestran (i) el módulo elástico es de 200 000 MPa, (ii) la barra tiene un límite de fluencia marcado y un tipo de fluencia de tipo Luders y, por lo tanto, el 0,01 % del esfuerzo de prueba coincide con el 0,2 % del esfuerzo de prueba, (iii) el la relación entre el límite elástico y la resistencia a la tracción es de alrededor de 0,85, y (iv) la barra tiene una gran elongación (25 % a 30 %), una gran deformación Luders y una gran deformación uniforme.

La barra de refuerzo de acero Tempcore tiene dos características principales cuando se comparan las propiedades de tracción con las de la barra de acero convencional. Estas características son (i) una mayor relación entre el límite elástico y la resistencia a la tracción, 0,85 frente a 0,65 en el caso de la barra convencional, y (ii) mayor elongación, del 25 % frente al 4,5 % al 22 % en el caso de la barra de acero convencional.

formabilidad – Otras propiedades notables de la barra de refuerzo de acero Tempcore es que tiene excelentes propiedades de flexión y replegado. A pesar de la capa exterior endurecida, el diámetro de curvatura mínimo para una curva simple de 180 grados se especifica como 1d para barras de 12 mm a 28 mm de diámetro y 2d para barras de 32 mm y 36 mm de diámetro.

Algunas de las barras de refuerzo Tempcore (20 mm y 28 mm de diámetro) incluso se pueden doblar sin mandril. Las barras también pueden soportar todas las pruebas de doblado y doblado después del envejecimiento, satisfaciendo los requisitos estándar. Además, la operación de doblado requiere menos energía en comparación con otros tipos de barras de refuerzo debido a la baja relación entre la resistencia a la tracción y el límite elástico. Se estima que se ahorra entre un 10 % y un 20 % de energía al doblar. En la pestaña 1 se proporciona una comparación de las propiedades de flexión de las barras de refuerzo Tempcore con las barras de acero convencionales.

| Pestaña 1 Comparación de las propiedades de flexión de las barras de refuerzo de acero Tempcore con barras de acero convencionales | |||

| Prueba de flexión | Valores típicos de D | ||

| Aceros convencionales (CE =0,61 %) | Corrugado de acero Tempcore (CE =0,30 %) | ||

| 1 | 180 grados de flexión | 3 | 0,5 |

| 2 | doblado y vuelto a doblar a 90 grados después del envejecimiento | 6 | 3.2 |

| 3 | 90 grados de flexión después de la soldadura eléctrica a tope | 15 | 4 |

| 4 | 90 grados de flexión después de la soldadura cruzada eléctrica | Superior a 20 | 7 |

| Nota:La capacidad de flexión se expresa en términos del diámetro de flexión mínimo D. (D es la relación entre el diámetro de flexión mínimo posible y el diámetro de la barra de refuerzo | |||

Soldabilidad – La soldabilidad del acero es muy sensible a la composición química, especialmente al contenido de carbono y al carbono equivalente (CE). Se utilizan dos fórmulas populares, una es seguida por el Instituto Internacional de Soldadura (IIW) y la otra es dada por Ito y Besseyo, cubriendo los rangos alto y bajo de carbono respectivamente.

La fórmula de IIW es CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 para carbono superior al 0,18 %, mientras que la fórmula de Ito y Besseyo es CE =C + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B para carbono inferior al 0,18 %. La fórmula del equivalente de carbono IIW muestra menos tolerancia a los elementos de aleación de sustitución que la ecuación de Ito-Besseyo. Para la soldabilidad de las barras de refuerzo de acero, normalmente se utiliza la fórmula IIW o la fórmula IIW simplificada (CE =C + Mn/6) debido al contenido de carbono.

Con la fórmula IIW, cuando el CE es inferior al 0,45 %, el acero se considera soldable con técnicas modernas. El CE de las barras de refuerzo de acero Tempcore está muy por debajo del valor crítico de 0,45 % y, por lo tanto, nuevamente es superior a otros tipos de barras de refuerzo.

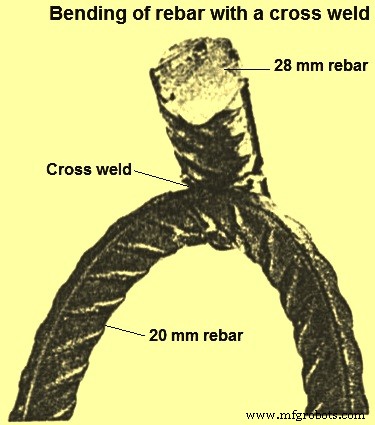

La excelente soldabilidad de las barras de refuerzo de acero Tempcore está bien demostrada por la prueba de flexión en una soldadura transversal (Fig. 10). No hay signos de agrietamiento de la ZAT en la soldadura de una barra de 20 mm de diámetro cuando se dobla en un ángulo de 180 grados en un mandril 3d. Las barras de acero Tempcore a baja temperatura y/o en estado húmedo muestran una notable soldabilidad. No es necesario precalentar ni poscalentar.

Fig. 10 Doblado de la barra de refuerzo Tempcore con una soldadura cruzada

La excelente soldabilidad también se demuestra por las propiedades de tracción obtenidas después de la soldadura. En la soldadura a tope al ras, generalmente no se nota una disminución en el límite elástico con la fractura ubicada fuera de la soldadura. Además, se ve que bajo diferentes procesos de soldadura y soldadura, no se producen grietas en la soldadura.

Otras propiedades – Además de alta resistencia a la tracción, excelente ductilidad y notable soldabilidad, las barras de refuerzo de acero Tempcore muestran una buena tenacidad a baja temperatura, menos sensibilidad al daño superficial, y la resistencia a la fatiga y la sensibilidad al calor también son muy competitivas. Se ha demostrado que a -60 grados C, una barra de refuerzo de 20 mm de diámetro con un corte de 1 mm de profundidad absorbió 190 calorías en la prueba de caída de peso sin romperse. Las pruebas de peso de caída en barras de refuerzo de acero Tempcore de 12 mm, 16 mm y 20 mm de diámetro dañadas por impacto de arco muestran que no hay fractura a -75 °C. De manera similar, las barras dañadas por muesca y envejecidas por deformación sobreviven en la prueba de peso de caída a -60 °C.

Se ha realizado un número limitado de pruebas de fatiga en las barras de refuerzo de acero Tempcore. Estas pruebas indican que las propiedades de fatiga de las barras de refuerzo de acero Tempcore cumplen con los requisitos de las normas. Una prueba de fatiga realizada en barras de refuerzo de acero Tempcore de 12 mm de diámetro ha demostrado propiedades de fatiga superiores a las de las barras trabajadas en frío. También se han llevado a cabo investigaciones sobre las propiedades de fatiga de las barras de acero Tempcore con interés en los efectos de la galvanización. Todos los resultados de las pruebas sugirieron que la resistencia a la fatiga de las barras de acero Tempcore es tan buena como la de otros tipos de barras de acero con un límite elástico equivalente.

Las propiedades de resistencia al calor de las barras de refuerzo de acero Tempcore son importantes debido a la posibilidad de daño por fuego. Esta resistencia se ha evaluado de dos maneras, a saber (i) pérdida de resistencia a la tracción a temperatura ambiente después de la aplicación de calor previa, y (ii) pérdida de resistencia a la tracción a temperatura elevada. Se ha demostrado que después de calentar en condiciones de laboratorio a temperaturas entre 250 °C y 900 °C durante media hora, la resistencia a la tracción a temperatura ambiente aumenta ligeramente con el precalentamiento hasta 500 °C y se produce una caída significativa por encima de esa temperatura. Esta propiedad es tan buena como la de las barras de refuerzo torcidas en frío y mejor que la que muestran algunas barras laminadas en caliente. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

Proceso de manufactura

- Barras de refuerzo templadas y revenidas

- Proceso Finex para la Producción de Hierro Líquido

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Comprensión del proceso de producción de troqueles, punzones y cuchillas para máquinas punzonadoras y cizalladoras

- Comprender el proceso de soldadura por fricción

- 11 tipos diferentes de procesos de soldadura con la ayuda del diagrama

- Comprender el proceso de soldadura por gas

- Preparación para el proceso de fabricación de prototipos a producción

- Desde Prototipos hasta Manufactura de Producción:El Proceso