Laminación sin fin de barras y varillas

Rodamiento sin fin de barras y varillas

La tecnología de laminación sin fin es el método de proceso más avanzado para la laminación de barras y alambrones (también conocidos como productos largos) a partir de palanquillas. Consiste en un arreglo de soldadura diseñado para unir palanquillas sin fin para proporcionar un suministro continuo de material al tren de laminación. Se habilita mediante la soldadura de las palanquillas que provienen de un horno de recalentamiento en el lado de aguas arriba de las cajas del tren de laminación. De hecho, la unión del extremo de la cola del tocho que se está laminando y el extremo de la cabeza del tocho que se está laminando es uno de los aspectos clave de la tecnología de laminado sin fin.

Aunque la laminación sin fin ha estado en operación comercial desde finales de la década de 1990, llevó mucho tiempo alcanzar cierto nivel de madurez técnica. Las razones principales de esto son (i) la dificultad en el desarrollo de la tecnología de soldadura de palanquillas calientes de un área de sección transversal grande en poco tiempo, (ii) el logro de la alta calidad de unión que se necesita para mejorar el rendimiento, (iii) ) dificultad en el desarrollo de la tecnología para el desbarbado completo y suave de la unión soldada en poco tiempo para evitar cualquier defecto superficial así como para evitar la deformación de los lingotes, y (iv) lograr la diferencia entre la calidad de la unión soldada con el resto de la palanquilla dentro de los límites aceptables, ya que esto limita la gama de productos del tren de laminación, ya que la unión durante el proceso de laminación se extiende demasiado y reduce la uniformidad de la composición química y la estabilidad mecánica de la producto laminado terminado.

Concepto rodante sin fin

El concepto de proceso de laminación sin fin ha llevado a un cambio en el método de laminación general que anteriormente se basaba en el principio de tener en cuenta las palanquillas individuales, lo que ha dado como resultado un ciclo de entrada por la punta, laminación, salida por la cola y espacios entre las palanquillas. Este ciclo ha dictado el diseño de los equipos y sistemas de control existentes en los trenes de laminación de barras y alambrones actuales.

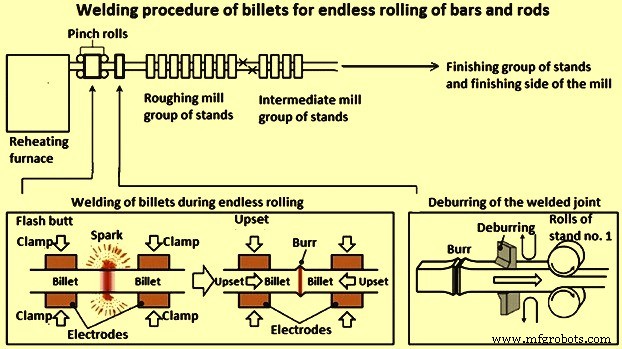

La cascarilla superficial de la palanquilla procedente del horno de recalentamiento se elimina mediante un chorro de agua a alta presión cuando pasa por la caja de descascarillado. Después de esto, el extremo de la cabeza del tocho debe soldarse con el extremo de la cola del tocho que ha entrado en el grupo de desbaste de soportes del tren de laminación. El proceso de soldadura debe completarse a medida que avanza la palanquilla en el tren de laminación. La máquina de soldar está fijada en un carro en movimiento impulsado por dos motores sin escobillas o tiene juegos de rodillos de presión en sus dos lados o en ambos. La velocidad de los dos tochos debe ser igualada. Luego, los mandriles de sujeción de la máquina de soldar, que son accionados por presión hidráulica, sujetan los dos extremos. Esto asegura que las caras de los extremos de los dos tochos a soldar estén centradas. El primer paso en todo el proceso de soldadura es fundir la cara del extremo y luego extruir (trastornar) los lingotes. En este proceso se sueldan los dos tochos. Este método de soldadura garantiza que la estructura física de la línea de soldadura se ajuste a la de los lingotes de origen, por lo que se mantiene la calidad de la línea de soldadura.

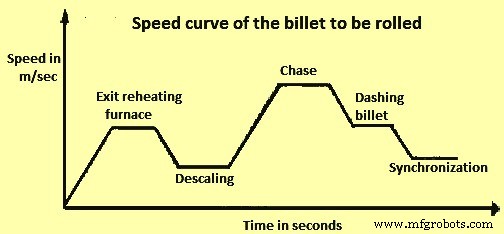

La característica de la tecnología de laminación sin fin requiere que el sistema de accionamiento cumpla con algunos requisitos especiales. El primer requisito es garantizar la seguridad del equipo de la máquina de soldar y la exactitud del proceso de soldadura. Para esto se requiere que la velocidad del tocho en el extremo de cabeza de la soldadora sea igual a la velocidad lineal de laminación en la primera caja de laminación. El segundo requisito es garantizar que la velocidad de la palanquilla, que es más baja para garantizar el efecto de descascarillado cuando pasa por la caja de descascarillado, se incremente después de descascarillar la palanquilla para que alcance la velocidad de la palanquilla que ya está en el proceso de laminación. molino. Por lo tanto, el sistema de accionamiento de la mesa de rodillos desde el horno de recalentamiento hasta el grupo de soportes de desbaste del tren de laminación debe ser un sistema de accionamiento de velocidad multinivel. El tercer requisito que debe tenerse en cuenta surge debido a la influencia de condiciones aleatorias durante el proceso de laminación. Debido a estas condiciones aleatorias, el lugar donde la palanquilla que se va a laminar alcanza la palanquilla que ya se está laminando es diferente cada vez. Entonces, el sistema de accionamiento que responde a la persecución debe corresponder al sistema de servo de posición. La curva de velocidad de la palanquilla que se va a unir para el laminado sin fin se muestra en la Fig. 1.

Fig. 1 Curva de velocidad de la palanquilla a laminar

Proceso de soldadura

El proceso de soldadura debe completarse a medida que avanza el tocho. Se logra estableciendo un arco eléctrico controlado entre los dos extremos de la palanquilla con el fin de fundir el material de acero en ambos lados en un volumen suficiente para ser posteriormente recalcado (estrujado) y unido por medio de un dispositivo recalcador hidráulico. Parte del material de acero en realidad se 'extiende' (rebabas) de los dos extremos de la palanquilla. Después de completar la soldadura, la rebaba producida en la sección unida por soldadura se elimina con una máquina de desbarbado y se rastrea durante el laminado. La cantidad total de este material de rebaba eliminado se debe contabilizar como pérdida en el rendimiento del tren de laminación (que oscila entre el 0,2 % y el 0,3 % en peso de una palanquilla de 12 m de largo) y depende directamente del tamaño de la palanquilla. Toda la serie de la operación anterior está automatizada y el laminado sin fin se logra sin aumentar la carga de trabajo de los operadores del molino

Además, para completar la soldadura dentro de un espacio confinado entre el horno de recalentamiento y el tren de desbaste, normalmente se emplea un método de soldadura a tope instantáneo, y la soldadura se lleva a cabo dentro del breve tiempo disponible. La máquina de soldar se instala entre el horno de recalentamiento y el tren de desbaste, y los rodillos de presión se instalan antes y después de la máquina de soldar. En la laminación convencional, siempre se proporciona un espacio constante entre palanquillas ajustando el tiempo de extracción de palanquillas en el control secuencial del horno de recalentamiento y/o ajustando la velocidad de transferencia de los rodillos de presión antes y después de la soldadora en el control secuencial del horno. molino desbastador. Por otro lado, para la soldadura de palanquillas en el laminado sin fin, la velocidad de transferencia de palanquillas es controlada por los rodillos de arrastre laterales delantero y trasero. Luego, después de eso, la velocidad de la máquina de soldar se sincroniza con la velocidad de transferencia de la palanquilla, y se aplica soldadura y recalcado a los extremos de la palanquilla.

El método de unión por soldadura del laminado sin fin es la soldadura a tope al ras. Se produce una gran cantidad de chispas y salpicaduras durante la unión por soldadura de los lingotes. Estas chispas y salpicaduras tienen lugar en todas las direcciones, incluyendo la parte superior y ambos lados de la unión, así como desde la parte inferior del área soldada. Existe la preocupación de que las salpicaduras provoquen problemas en el equipo y/o en la calidad de la barra y el alambrón que se laminan en la hebra adyacente. Este es uno de los principales desafíos del proceso de laminación sin fin y se necesita una contención eficaz de las chispas y salpicaduras generadas durante la fase de precalentamiento y posterior evaporación en la operación de soldadura de las palanquillas. Este material, cuando se esparce sin control alrededor del área de soldadura, se pega sobre los componentes de la unidad de soldadura y el sistema de rodillos que desaparece, incluidos los sensores y codificadores, de una manera potencialmente perjudicial. Para minimizar el efecto de las salpicaduras en la mayor medida posible, diferentes proveedores del equipo han desarrollado diferentes métodos para el laminado sin fin de las barras y varillas. El procedimiento de soldadura de los lingotes y la operación de desbarbado se muestra en la Fig. 2.

Fig. 2 Procedimiento de soldadura de las palanquillas y operación de desbarbado

En circunstancias ideales, todo el material debe tener el mismo ciclo de calentamiento y laminado. Con la soldadura sin fin de tochos en un molino nuevo, es posible diseñar un diseño que se acerque a esta condición. Sin embargo, en las plantas existentes, el tiempo entre la salida del horno de recalentamiento y la llegada a la primera caja de laminación puede ser considerablemente diferente entre los extremos delantero y trasero de la palanquilla. Además, durante el proceso de laminación, una pequeña parte del tocho aumenta de temperatura debido a la energía impartida al unir dos tochos, mientras que en ambos lados, las temperaturas más bajas prevalecen en las áreas superficiales donde se han colocado las abrazaderas refrigeradas por agua de la máquina de soldar. en contacto con el material.

Dos factores que influyen principalmente en el proceso de laminación continua sin fin son (i) el desgaste de los rodillos y (ii) la diferencia de temperatura. Para compensar el desgaste de los rodillos, es necesario realizar pequeños cambios en el espacio entre rodillos que tengan en cuenta el cambio en la distribución del material, el requisito de mantener la tensión entre las cajas enlazadas y la posibilidad de sobrecargar una caja individual. Se requiere lograr una temperatura constante mediante el control estadístico de la presión para minimizar las desviaciones cíclicas de temperatura.

Es necesario hacer que la operación sin fin sea lo más estable posible para proporcionar al molino de acabado condiciones consistentes que resulten en tolerancias mejoradas, calidad metalúrgica y operación del molino. En la práctica, algunos de los efectos que deben compensarse son (i) el ciclo de tiempo de entrada puede no proporcionar temperaturas de palanquilla iguales de principio a fin, (ii) el proceso de unión crea diferencias de temperatura y (iii) el desbarbado de la unión soldada crea pequeños diferenciales de área transversal. Además, dado que el peso de la bobina terminada (en caso de que el producto laminado esté bobinado) ya no está vinculado al peso de la palanquilla, es necesario diseñar un seguimiento para permitir la identificación de la calidad y el cumplimiento de los pesos precisos de la bobina.

El proceso de soldadura debe completarse a medida que avanza el tocho. Esto requiere que el sistema de control de laminación sin fin se componga de control de accionamiento, control de bucle y control de secuencia.

Automatización del proceso de soldadura

Un sistema de automatización efectivo es un componente clave para el control del proceso de soldadura ya que asegura el logro del nivel requerido de calidad y estabilidad del proceso. Una unión soldada exitosa y bien ejecutada debe mostrar algunas de las características primarias tales como (i) robustez y estabilidad mecánica de la unión soldada durante el proceso de laminado que no genera ningún defecto superficial en el producto laminado, (ii) satisfactoria y consistente valores de descarburación (en el área soldada) que se encuentran dentro de los límites aceptables de variación que van del 4 % al 8 % como máximo para todos los grados de carbono bajo y medio (grados que tienen un contenido de carbono de hasta el 0,4 %), y (iii) desviación absoluta en los valores de límite elástico y resistencia a la tracción que no excedan +/- 8 % del valor normal de la barra.

Estos requisitos anteriores pueden no cumplirse si hay poca homogeneidad en el material de fusión y si hay presencia de cavidades y burbujas de gas dentro del área soldada. Estos defectos son causados por la inestabilidad del arco eléctrico o por una ejecución insatisfactoria de la fase de recalcado, más específicamente en términos de presión aplicada y logro del 'apriete' geométrico necesario entre los dos extremos de la palanquilla. Por lo tanto, se necesita un sistema de automatización dedicado que mantenga un control estricto y puntual en tiempo real de varios parámetros como (i) la temperatura de las palanquillas que salen del horno, (ii) la temperatura de las superficies de unión en función de las características de fusión de las palanquillas, (iii) ) la posición de las abrazaderas, la tensión entre las abrazaderas y la corriente que pasa a través de las abrazaderas, (iv) la velocidad de combustión de las superficies de unión, (v) la longitud quemada durante la evaporación, (vi) la profundidad de fusión y el tiempo de evaporación, y (vii) la presión y profundidad "exprimida" durante la fase de alteración.

Beneficios del proceso de laminación sin fin

El proceso de laminación sin fin tiene varias ventajas, como se indica a continuación.

- Se elimina el tiempo de separación entre palanquillas. Esto da como resultado un aumento en la capacidad de producción del tren de laminación en el rango del 8 % al 12 % como máximo siempre que haya capacidad incorporada disponible en el horno de recalentamiento ya que no hay cambios en los parámetros operativos del tren de laminación. En caso de que no haya disponibilidad de capacidad incorporada en el horno de recalentamiento, la producción del tren de laminación se puede lograr con una velocidad de laminación más baja. Esto da como resultado un ahorro en el consumo de energía específico, así como una reducción en el desgaste de las piezas operativas intercambiables.

- Elimina el corte de la cabeza y la cola, lo que da como resultado un aumento en el rendimiento en el rango de 0,7 % a 0,9 %, que depende del diseño específico de pase de rollo y la disposición de las cizallas.

- La operación del tren de laminación tiene un mayor nivel de estabilidad ya que hay consistencia en la configuración debido al laminado de una única palanquilla sin fin.

- El riesgo de generar cantos rodados en los molinos se reduce considerablemente.

- Prácticamente no se generan barras cortas en el lecho de enfriamiento debido al laminado de una palanquilla sin fin. Esto da como resultado un aumento en el rendimiento que puede ser de hasta un 1 % según el diseño específico del paso de laminación, el tamaño del producto y el nivel de automatización en el tren de laminación.

- La vida útil de las piezas intercambiables aumenta debido a la drástica reducción del número de cabezas mordidas en las cajas de laminación y las guías con la consiguiente disminución de los golpes mecánicos y una mejor estabilidad de la temperatura durante la operación de laminación.

Proceso de manufactura

- Barras de refuerzo templadas y revenidas

- Fundición y laminación de losas delgadas

- Instalaciones de inspección y acondicionamiento de palanquillas

- ¿Qué son los trenes de laminación y sus tipos?

- Sistemas y barras conductoras de grúas

- AMPCO® 8 Varillas extruidas y estiradas

- AMPCO® 21 Barras redondas y rectangulares extruidas y estiradas

- AMPCO® 18 Barras redondas y rectangulares extruidas y estiradas

- Diferentes tipos de trenes de laminación y defectos en el metal laminado

- Proceso de laminación en frío y en caliente

- El principio de funcionamiento del laminado y sus procesos.