Teoría y práctica de la sinterización de mineral de hierro.

Teoría y práctica de la sinterización de mineral de hierro

La sinterización de mineral de hierro es un término genérico que se utiliza para describir el proceso mediante el cual una mezcla de sinterización (mezcla cruda o mezcla verde) de finos de mineral de hierro, fundentes, combustible (brisa de coque) y finos de retorno de planta (por ejemplo, cascarilla de laminación, polvo de alto horno , y finos de sinterización devueltos, etc.) se convierten en una forma particular de aglomerado. Consiste en calentar la mezcla sinterizada con un tamaño de partícula inferior a 10 mm a una temperatura tal que la superficie de cada grano de la mezcla de carga comience a fundirse y la masa fundida formada cree puentes líquidos entre los granos que, después de la solidificación, aseguran la formación de un material poroso sólido llamado sinter que tiene un tamaño de tamizado normalmente de 5 mm a 30 mm (el tamaño superior puede llegar hasta 50 mm para adaptarse a los requisitos locales) y que puede soportar la presión de funcionamiento y la temperatura ambiente dentro del alto horno (BF).

El proceso de sinterización es una operación térmica que implica reacciones de fusión y asimilación. La primera etapa del proceso de sinterización es la formación de la masa fundida, que implica la reacción entre partículas finas de mineral de hierro y fundentes. La masa fundida inicial se genera a partir de finos adheridos durante el calentamiento a través de la reacción entre el mineral de hierro y los fundentes. Luego, las partículas del núcleo se asimilan parcialmente o se disuelven en la masa fundida primaria para formar más masa fundida. Antes de que se logre la fusión completa, la temperatura de sinterización cae debido al corto tiempo de residencia a la temperatura máxima y luego la masa fundida se solidifica y las fases minerales precipitan, dando como resultado la formación de las fases de unión.

Durante el proceso de sinterización, las reacciones químicas tienen lugar a alta temperatura y el mineral de hierro y los fundentes se combinan y forman una torta de sinterización compuesta de mineral de hierro, silicoferritas de calcio y aluminio (SFCA), silicato dicálcico y una fase vítrea. . Las reacciones de sinterización también regulan la fracción de volumen de cada mineral que puede afectar la calidad de la sinterización y, por lo tanto, el rendimiento del BF.

La primera etapa de la sinterización es la granulación (nodulización o peletización) de la mezcla sinterizada, que consiste en su homogeneización en un tambor mezclador durante varios minutos con la adición de un 6 % a un 8 % de agua. La mezcla de sinterizado granulada se carga luego en la rejilla permeable de hebras de sinterizado. La parte superior de la cama se calienta a alta temperatura mediante un combustible gaseoso y el aire se aspira a través de la rejilla. Después de un breve tiempo de ignición, se detiene el calentamiento de la parte superior del lecho y una zona de combustión estrecha o frente de llama (FF) se mueve hacia abajo a través del lecho, calentando cada capa del lecho sucesivamente. En el lecho, los gránulos se calientan a un rango de temperatura de 1250°C a 1350°C para realizar su ablandamiento y luego su fusión parcial. En una serie de reacciones se produce un material semifundido que, en su posterior enfriamiento, cristaliza en varias fases minerales de diferente composición química y morfológica.

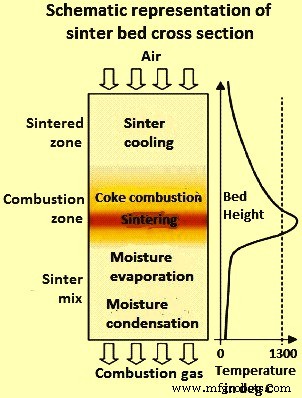

Durante el proceso de sinterización, la combustión del coque genera una zona de alta temperatura (zona de combustión) que desciende a través del lecho de sinterización. Las partículas finas reaccionan más rápido y forman la masa fundida primaria que disuelve parcialmente las partículas de mineral grueso. En la figura 1 se muestra una representación esquemática de la sección transversal del lecho de sinterización de un proceso de sinterización interrumpido. El progreso de la combustión del coque determina el perfil de temperatura y la formación de diferentes zonas en el lecho. A medida que la zona de combustión desciende, la fase de fusión se solidifica por succión de aire, lo que da como resultado la formación de la zona sinterizada. La zona debajo de la zona de combustión está compuesta por la mezcla sinterizada (material sin reaccionar) y se puede dividir en dos regiones. La región inmediatamente debajo de la zona de combustión corresponde a la deshidratación de la mezcla sinterizada por el gas caliente de la zona de combustión, mientras que la zona debajo de esta región es la parte fría del lecho sinterizado donde se condensa el vapor.

Fig. 1 Representación esquemática de la sección transversal del lecho de sinterización

En principio, las reacciones de sinterización implican reacciones de mineral fino con fundentes que dan como resultado la formación de una fase de fusión que se utiliza durante las reacciones sólido-líquido para la asimilación del mineral grueso. La masa fundida que se forma durante la sinterización actúa como fase de unión. Dado que el SFCA se considera el componente más importante de la fase de unión debido a su abundancia en el sinterizado y su influencia significativa en la calidad del sinterizado, las reacciones de sinterizado se han estudiado específicamente con respecto al control de la concentración y la microestructura de la fase SFCA que se forma durante el proceso. el proceso de sinterización. El volumen de la fase de fusión juega un papel importante durante la sinterización. Una fusión excesiva da como resultado una estructura vítrea homogénea, que tiene una baja reducibilidad, mientras que una concentración muy baja de fusión provoca una resistencia de sinterización insuficiente, lo que da como resultado una gran cantidad de finos de sinterización de retorno.

La energía del proceso es suministrada por la combustión de la brisa de coque. Delante de la zona de combustión, el agua se evapora y las sustancias volátiles se eliminan. En la zona de combustión tienen lugar reacciones que dan como resultado la formación de un fuerte sinterizado. La mayor parte del calor de los gases que salen de la zona de combustión se absorbe para el secado, calcinación y precalentamiento de las capas inferiores del lecho. Cuando la zona de combustión llega a la base del lecho, el proceso se completa y la torta de sinterización caliente se retira de la parrilla y se tritura en una trituradora caliente.

La sinterización es un proceso continuo. La hebra de sinterización está formada por una serie de paletas, cada una de las cuales tiene paredes laterales y una rejilla permeable, que se carga con la mezcla de sinterización, pasa por debajo de la campana de ignición, se somete a succión de tiro descendente, se vuelca y luego regresa a la posición de carga. Las cajas de viento debajo de la hebra están conectadas a un ventilador a través de un sistema de limpieza de gases.

Mezcla sinterizada

La mezcla de sinterización que forma el lecho de sinterización se compone principalmente de mineral de hierro, coque, fundentes y finos de retorno. El comportamiento de la mezcla de sinterización durante la sinterización y la calidad de la sinterización dependen en gran medida de la composición química, granulométrica y mineralógica del mineral de hierro. Las características del mineral afectan el comportamiento de sinterización y, por lo tanto, es un aspecto importante en la producción de sinterización. Se han realizado varios estudios sobre la influencia de la composición de la mezcla de sinterización en las fases de sinterización, lo que a su vez tiene un impacto en la basicidad (CaO/SiO2), la temperatura, el régimen térmico y los contenidos de Al2O3 (alúmina) y MgO (magnesia) en el contenido de ferritas, hematita total, hematita reoxidada oxidada a partir de magnetita, índice de reducibilidad (RI), índice de degradación por reducción (RDI) e índice de tumbler (TI), porosidad y tasa de coque.

El comportamiento de la mezcla sinterizada durante el proceso de sinterización depende de su composición química. Se han realizado varios estudios para examinar el efecto de las composiciones químicas de la mezcla sinterizada en la formación de masa fundida y las reacciones de asimilación. Pequeños cambios en la composición química del mineral de hierro pueden inducir modificaciones significativas en la formación de fases durante la sinterización.

La calidad del sinterizado depende de la formación de la fase de unión que, a su vez, depende de la capacidad de sinterización del mineral de hierro. Por otro lado, la reactividad del mineral de hierro está significativamente influenciada por su tamaño de grano, que determina el área superficial de reacción y la densidad de empaquetamiento (porosidad) de la mezcla sinterizada. Por lo tanto, el tamaño de partícula del mineral de hierro es importante para controlar las reacciones de sinterización durante el proceso de sinterización.

El cambio en el tamaño de partícula del mineral afecta el proceso de sinterización. Se ha encontrado que la capacidad de asimilación de las partículas finas de mineral es mayor que la de las partículas gruesas. El área de superficie de reacción para partículas finas es alta, lo que da como resultado altas velocidades de reacción. Sin embargo, la formación de concentraciones más altas de masa fundida puede conducir al aumento de la viscosidad de la masa fundida, lo que da como resultado una disminución de la fluidez de la masa fundida. Por lo tanto, la inclusión de partículas gruesas en la mezcla de sinterización es necesaria para mejorar la permeabilidad del lecho de sinterización, lo que se asocia con un aumento de los movimientos a gran escala entre la masa fundida y las partículas sólidas.

El tamaño medio de partícula del mineral de hierro afecta la permeabilidad del lecho de sinterización, lo que a su vez influye en la microestructura y la productividad de la sinterización. Las partículas más grandes favorecen la unión por difusión y los artículos más pequeños favorecen la unión por escoria en el proceso de sinterización. Una fracción elevada de partículas pequeñas forma cantidades excesivas de masa fundida, lo que da como resultado un deterioro de la calidad del sinterizado, mientras que el sinterizado de grandes cantidades de partículas gruesas provoca una disminución de la resistencia del sinterizado. Se ha encontrado que el aumento en el tamaño medio de partícula del mineral de hierro aumentó la productividad del sinterizado.

Durante un estudio de la sinterización del lecho de sinterización en el que se incorporan partículas grandes, se descubrió que el uso de partículas de mineral más grandes da como resultado una permeabilidad mejorada del lecho de sinterización así como las reacciones de sinterización durante el proceso. Cuando se colocan partículas grandes en el lecho, se forman áreas de baja densidad alrededor de las partículas. Debido al aumento de la permeabilidad del lecho de sinterización, el caudal de gas y la velocidad de FF son mayores alrededor de las partículas grandes que con las partículas finas. Por lo tanto, la reacción de fusión y la asimilación pueden ocurrir rápidamente alrededor de las partículas grandes debido a la alta fluidez de la fusión.

La distribución del tamaño de partícula también tiene efecto sobre la densidad de empaque de los gránulos compactados, lo que influye en las tasas de sinterización. La densidad de empaquetamiento de las mezclas que consisten en partículas finas mejora al reemplazar algunas de ellas por partículas gruesas. Durante la compactación, las partículas sólidas pueden moverse más juntas, lo que da como resultado una gran cantidad de contactos entre las partículas y una alta densidad de empaquetamiento (baja porosidad). La sustitución de partículas finas por partículas grandes conduce a un aumento de la densidad de empaquetamiento hasta un máximo, después del cual disminuye para fracciones más altas de partículas gruesas. La máxima densidad de empaquetamiento ocurre en el punto donde todos los vacíos entre las partículas gruesas se llenan con partículas pequeñas. Por lo tanto, la presencia de partículas gruesas puede producir polvos compactados con una mayor densidad de empaquetamiento (menor porosidad), lo que resulta en un aumento de las tasas de sinterización.

El contenido de ultrafinos en una mezcla de minerales, particularmente la fracción de finos de menos de 50 micrómetros (micras), juega un papel vital en la granulación, primero al iniciar la formación de una capa de recubrimiento alrededor de las partículas del núcleo y luego al unir las partículas más grandes. finos adheridos al recubrimiento.

El coque es el mejor combustible para la sinterización del mineral de hierro. La clasificación por tamaño es un factor crucial. La mejor economía y eficiencia se logra con un tamaño de partícula de coque de menos de 3 mm. Algunos estudios han demostrado que el mejor tamaño de coque para la productividad y reducibilidad del sinterizado está entre 0,25 mm y 3 mm. Otro estudio ha demostrado que aunque un tamaño de coque inferior a 0,25 mm tiene un efecto negativo sobre la productividad; no afecta la eficiencia del proceso de combustión. Además, la fracción más gruesa es preferible y es más económica en términos de consumo. La comparación de diferentes fracciones de tamaño de brisa de coque ha demostrado que se logran mejores resultados con coque grueso (menos de 3 mm y mayor de 1 mm) que con coque fino (menos de 1 mm). El coque fino se considera principalmente como finos adherentes en la granulación que forman el revestimiento superficial alrededor de los granos. El coque fino se quema rápidamente, mientras que el coque grueso se quema más lentamente y puede ensanchar el FF, lo que puede provocar una pérdida de productividad. Además, un combustible más grueso es más económico, refuerza la producción de sinterización, mejora el RDI y reduce las emisiones de SO2.

El efecto del tamaño de las partículas de coque en el lecho de sinterización sobre la productividad, el consumo de coque y la calidad del sinterizado se ha estudiado en pruebas de recipiente de sinterización. Estas pruebas han demostrado que la fracción de brisa de coque más gruesa conduce a una mayor velocidad de FF y una mejor eficiencia de combustión. El coque fino logra una peor eficiencia de combustión, produce menos calor y reduce la temperatura de sinterización. Como resultado, la tasa de coque debe aumentarse cuando se usa coque más fino para mantener la calidad del sinterizado.

Granulación de mezcla sinterizada

El objetivo de la granulación es hacer que las partículas finas se adhieran entre sí y formen partículas más gruesas. Como resultado, el mineral granulado contiene una gama más pequeña de tamaños de partículas y, en consecuencia, ofrece menos resistencia al paso de los gases.

La granulación tiene una importancia básica para la sinterización del mineral de hierro, ya que una buena permeabilidad del lecho de sinterización determina en gran medida la velocidad a la que avanza el proceso y, por tanto, la productividad de la planta de sinterización. La granulación de la mezcla sinterizada se realiza generalmente en un tambor rotatorio antes del proceso de sinterización, durante varios minutos con la adición de 6 % a 8 % de agua. El proceso de granulación completo tarda entre 30 minutos y 1 hora, incluida la adición de humedad, la granulación y la inserción en la máquina de sinterización.

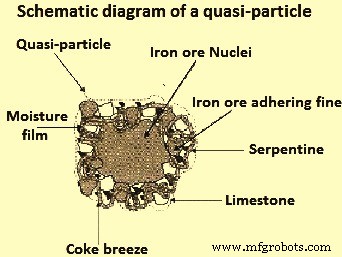

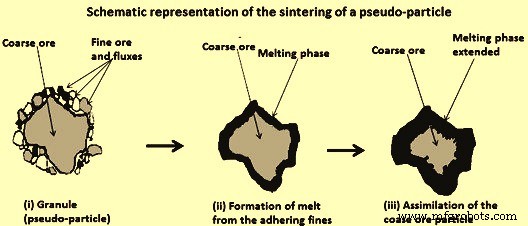

Los estudios iniciales sobre la estructura de las mezclas sinterizadas granuladas se llevaron a cabo en Nippon Steel Corporation (NSC). Estos estudios han acuñado el término "cuasipartícula", también llamada a veces pseudopartícula (Fig. 2), que se compone de un núcleo de mineral de hierro. Durante la sinterización, esta cuasipartícula permanece parcialmente sin fundir, rodeada de granos de mineral más finos con ganga de sílice (SiO2) y en presencia de alta basicidad (CaO/SiO2).

Fig. 2 Diagrama esquemático de una cuasipartícula

Durante el proceso de granulación, se forman cuasipartículas cuando las partículas finas (menos de 0,2 mm) se adhieren a la superficie de partículas grandes (mayores de 0,7 mm) y luego forman gránulos. Las partículas intermedias (0,2 mm a 0,7 mm) son difíciles de granular y no tienen un papel bien definido. En la práctica, la cantidad de partículas intermedias debe minimizarse debido a su influencia perjudicial sobre la granulación y su efecto adverso sobre la permeabilidad del lecho de sinterización. Un aumento en el contenido de agua de la mezcla sinterizada puede hacer que las partículas intermedias actúen como finos adheridos, que se adhieren mal a las partículas gruesas y pueden desprenderse durante la etapa de secado. Las partículas intermedias también pueden actuar como núcleos y formar cuasipartículas de pequeño tamaño en comparación con las formadas con núcleos más gruesos. Esto puede reducir considerablemente la permeabilidad del lecho de sinterización, así como la productividad del proceso de sinterización.

Durante el proceso de sinterización, las ferritas se forman en la capa adherida al núcleo debido a la reacción sólido-líquido entre la hematita y una masa fundida de CaO-Fe2O3 que contiene pequeñas cantidades de SiO2 y Al2O3. La adherencia está muy influenciada por la humedad disponible para la granulación. Otros factores como la naturaleza del núcleo, la forma de las partículas y las propiedades de la superficie son de importancia secundaria.

El contenido de humedad en la mezcla sinterizada a sinterizar es un parámetro muy importante en el proceso de granulación. El proceso de adherir partículas finas a los núcleos para formar cuasipartículas está fuertemente influenciado por la humedad disponible para la granulación (humedad total menos la humedad absorbida por los componentes de alimentación del sinterizado). La máxima producción se logra con la adición óptima de humedad, que es menor que la necesaria para una máxima permeabilidad al aire. Es normal operar alrededor de 0,85 veces más que lo necesario para la máxima permeabilidad. Esto se debe a que la humedad se condensa en la capa inferior del lecho después de evaporarse desde la parte superior a medida que se acerca la FF. La condensación normalmente tiene lugar durante los primeros 2 minutos de sinterización antes de que la mezcla sinterizada alcance su temperatura de punto de rocío.

Un buen control de la adición de humedad es esencial. Es necesario ajustar la adición de agua en el tambor mezclador para mantener el nivel de humedad establecido. Se prefiere el control automático a los métodos manuales, ya que asegura una respuesta más rápida y una alimentación más consistente a la hebra sinterizada.

La granulación, que se lleva a cabo haciendo rodar los materiales en un tambor giratorio, aumenta el tamaño de los gránulos por adhesión debido esencialmente a la acción de dos tipos de fuerzas, a saber (i) el 'enclavamiento' de las partículas, y (ii) la atracción por la creación de 'puentes' en fase líquida entre las partículas. La importancia de la magnitud de las fuerzas de enclavamiento se puede variar alterando la secuencia de formación de la mezcla a sinterizar para favorecer la acción agregadora del núcleo de granulación proporcionado por un componente dado (por ejemplo, los finos de sinterización de retorno).

La magnitud de las fuerzas de enclavamiento también se puede variar modificando la secuencia de formación de la mezcla sinterizada para incluir un proceso selectivo de granulación o preaglomeración. En tales casos, esto implica tratar los finos y concentrados de mineral, algunos devuelven los finos de sinterización y la cal por separado utilizando una línea de proceso adicional. Estos materiales se mezclan con agua y se micropeletizan en un tambor o disco antes de ser introducidos en el circuito de granulación principal previo al tambor de granulación. En este proceso, los finos de sinterización de retorno actúan como núcleo y la cal actúa como agente aglomerante. Esta práctica permite utilizar una mayor cantidad de finos sin pérdida de productividad.

Las fuerzas de este último tipo (puentes) se originan por la presencia de agua añadida a la mezcla, y su efecto puede incrementarse mediante el uso de aditivos. En ambos casos (enclavamiento y puentes) la resistencia de las partículas granuladas no es alta. Solo es suficiente asegurarse de que la mezcla granulada se pueda transportar y colocar en capas sobre la rejilla de sinterización sin romperse. La distribución del tamaño de una mezcla granulada cuando se alimenta a la rejilla de sinterización oscila entre 1 mm y 10 mm.

El estudio para conocer la estructura de los gránulos en las imágenes tridimensionales, se realiza generalmente mediante la técnica de tomografía de rayos X 3D. En uno de esos estudios, se prepararon mezclas de finos de mineral de hierro (concentrados), finos de sinterización de retorno y piedra caliza en proporciones de concentrado/mineral de 20:80, 50:50, 80:20 y 100:0 y se produjeron sinterizaciones con basicidades de 0.8, 1.4 y 2.0. La incorporación de mayores cantidades de concentrados en la mezcla sinterizada ha hecho que la granulación sea más compleja.

Las partículas superfinas no solo se adhieren a las partículas gruesas, sino que también pueden formar núcleos duraderos mientras se unen partículas de tamaño intermedio, y cuanto más se utilizan en la mezcla sinterizada, menos predecible es la distribución del tamaño de los gránulos. Los gránulos pertenecientes a la mezcla sinterizada sin mineral grueso (relación concentrado/mineral de 100:0) no tenían núcleo y muy pocas partículas de caliza se adhieren a la superficie que se forma inicialmente por el mecanismo de granulación y presenta una estructura similar a la de los gránulos. El comportamiento de granulación no puede explicarse completamente por un solo factor, como la relación concentrado/mineral, y los cambios en la mineralogía del mineral, la composición y la cantidad de ganga, el consumo de calor y el contenido de agua en la mezcla, todos son factores muy relevantes.

La productividad del sinterizado está directamente relacionada con la permeabilidad del lecho. A su vez, la permeabilidad está relacionada con la distribución del tamaño de los gránulos y el tamaño promedio de los gránulos, que dependen de la adición de humedad. La permeabilidad se eleva a un valor máximo en función de la humedad. La máxima productividad se obtiene utilizando el 85 % de la humedad requerida para la máxima permeabilidad debido a la condensación de la humedad en la capa inferior del lecho.

En algunos de los estudios que se han llevado a cabo para predecir el comportamiento de granulación de una serie de minerales de hierro de diferente naturaleza, se ha sugerido una ecuación para calcular la humedad óptima de la mezcla bruta en función de la naturaleza, composición y granulometría de la mezcla. minerales El contenido de humedad óptimo se define como la cantidad más baja necesaria para lograr la máxima permeabilidad del lecho. La ecuación se aplica para cada mineral y mezcla de minerales, con la adición de coque, fundente y finos de sinterización de retorno. Se ha encontrado una buena correlación entre los valores experimentales y calculados.

En algunos otros estudios sobre granulación, se ha diseñado equipo para determinar la capacidad de humedad de varios tipos de minerales de hierro y mezclas de minerales. La capacidad de humedad se ha definido como el contenido máximo de agua que se puede retener entre las partículas del mineral. Se ha visto que la capacidad de humedad aumenta en línea con el área de la superficie externa y disminuye a medida que aumenta el volumen de los poros del mineral. La ecuación para determinar la relación entre la humedad óptima (W) y la capacidad de humedad (MC) que se ha encontrado es W =6,94 + 0,12 MC. Los datos experimentales han indicado una correlación muy alta entre W y MC.

En base a estudios posteriores así como a estudios iniciales, la ecuación que se ha propuesto para calcular la humedad óptima (W) en función de la naturaleza, composición y granulometría del mineral de hierro es W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E donde L es la pérdida de peso del mineral durante el calentamiento en gramos, A es el % de Al2O3 en el mineral, S es el % de SiO2 en el mineral, D es la fracción de tamaño del mineral inferior a 0,2 mm y E es la fracción del tamaño del mineral entre 0,2 mm y 1 mm. Se ha establecido que una muestra con una mayor capacidad de humedad requiere un mayor contenido de agua para lograr la mejor permeabilidad del lecho. No ha sido posible relacionar directamente la permeabilidad con la naturaleza del mineral.

También se han llevado a cabo estudios para determinar el efecto de la adición de humedad y la humectabilidad en la granulación mediante la determinación del ángulo de contacto entre el óxido de hierro y el agua y la capacidad de granulación del mineral de hierro. El estudio consideró diferentes tipos de minerales para determinar la interacción entre varios parámetros, a saber (i) la naturaleza del mineral (porosidad), (ii) el contenido de humedad, (iii) el tiempo de humectabilidad, (iv) la medición del ángulo de contacto entre el agua y el mineral, (v) rugosidad de la superficie, (vi) rpm del tambor de granulación, (vii) relación fina adherente (AR) de partículas finas y (viii) resistencia a la fractura (FS) de cuasipartículas. La mejor granulación se logra con un núcleo de mineral de goethita, con alta porosidad, baja rugosidad y un ángulo de contacto bajo (más húmedo).

También se han utilizado sistemas de granulación de dos etapas en algunas plantas de sinterización. El sistema de granulación de dos etapas ayuda en el tratamiento de minerales finos al mismo tiempo que aumenta la velocidad, la permeabilidad y la productividad de FF del proceso.

Es ventajoso mejorar el proceso de granulación convencional, especialmente cuando se utilizan minerales de goethita y limonita que normalmente presentan un contenido de Al2O3 más alto que el mineral de hematita y conducen al deterioro de las propiedades del sinterizado. A este respecto, los estudios han demostrado que la calidad del sinterizado mejora cuando a la etapa de granulación convencional en el mezclador de tambor le sigue una segunda etapa. En la primera etapa, la mezcla de mineral de hierro y finos de sinterización de retorno se coloca en el tambor. En la segunda etapa se añade a la mezcla resultante de la primera etapa coque más caliza más dolomita y el gránulo obtenido está formado por un núcleo compuesto en su mayor parte por mineral de hierro rodeado de coque y fundente. Este proceso de granulación del recubrimiento mejora la reacción de formación de fundente debido a la segregación de CaO (óxido de calcio) de la piedra caliza sobre Fe (hierro) del mineral de hierro. Este resultado de que la sinterización se realiza a una temperatura más baja, mejora la permeabilidad y la productividad, y disminuye la formación de hematites secundaria, con la consiguiente mejora en la RDI. El TI y la reducibilidad también mejoran, debido a la formación de más microporos, que también evitan la propagación de grietas responsables del deterioro del RDI.

El tiempo de amasado en el tambor en la segunda etapa es muy importante, y se ha establecido como tiempo óptimo alrededor de 50 segundos. Un tiempo más corto no permite que el núcleo se recubra bien con coque + fundente. Un tiempo mayor provoca la destrucción de las cuasipartículas, debido a la inclusión de coque y fundente en los gránulos (del núcleo), y produce una cuasipartícula similar a la obtenida en la granulación convencional de una sola etapa.

Se han llevado a cabo estudios detallados sobre el método de granulación del revestimiento de coque y piedra caliza con el objetivo de mejorar la productividad, la reducibilidad y la operación de BF. Esta tecnología consiste en recubrir la superficie de coque y caliza con cuasi-partículas que han sido granuladas en la parte primaria del mezclador de tambor. El coque y la piedra caliza son inyectados desde el extremo del mezclador de tambor por la cinta transportadora a alta velocidad para lograr su recubrimiento en las cuasi-partículas. El tiempo de granulación del recubrimiento es el factor de control más importante y se ajusta cambiando la velocidad del transportador. El tiempo normal está en el rango de 40 segundos a 60 segundos con tiempos más cortos, no se recubre toda la cuasi-partícula, y con tiempos más largos, la cuasi-partícula se destruye.

También se han realizado estudios para evaluar la segregación de partículas granuladas por separado (revestimiento de coque y revestimiento de caliza), y en ambos casos de granulados se ha observado un aumento de la productividad respecto a la productividad convencional. El recubrimiento de coque mejora la tensión de cohesión de las cuasipartículas y, por lo tanto, mejora la permeabilidad en la zona húmeda. Con el revestimiento de piedra caliza, el sinterizado presenta un menor contenido de hematites secundario y una estructura con tolerancia al agrietamiento (RDI mejorado), más hematites primarios y SFCA (RI mejorado) y fluidez de fusión mejorada. En el BF, la eficiencia del eje mejora en un 1 % y la tasa de agente reductor puede reducirse en 7 kg/tonelada de metal caliente.

La tecnología de granulación selectiva también se está utilizando en algunas de las plantas de sinterización en Japón. Esta tecnología se utiliza para permitir la sinterización de mineral de hierro con un alto contenido de Al2O3, que de otro modo sería difícil de sinterizar debido a la baja reactividad de los materiales que contienen Al2O3 y la alta viscosidad de las masas fundidas primarias. La granulación selectiva consiste en tamizar el mineral y enviar la fracción de mayor tamaño y menor contenido de Al2O3 al circuito de granulación convencional, mientras que la fracción de menor tamaño y mayor contenido de Al2O3 se peletiza en gránulos de 2 mm a 5 mm que se incorporan en el circuito de granulación convencional. La fracción de tamaño más pequeño contiene minerales arcillosos que tienen un alto contenido de Al2O3 y requieren temperaturas de fusión más altas. La granulación selectiva logra un núcleo de gránulo con mayor contenido de Al2O3 que la granulación convencional. Con este proceso, los finos adheridos al núcleo con menor contenido de Al2O3 al reaccionar con la caliza favorecen la formación de la masa fundida primaria a menor temperatura.

El proceso de granulación selectiva tiene una alta tasa de procesamiento de materias primas y puede procesar materias primas pegajosas de forma continua. Además, se logran una reducción del coque de combustible y una reducción de la potencia del ventilador. Además, se mejora la productividad y se reduce el contenido de FeO. La mejora de la reducibilidad conduce a su vez a una reducción del consumo de coque en el BF. También hay una mejora en el valor RDI del sinterizado.

Frente de llama

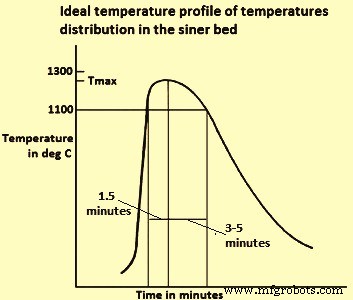

La temperatura del frente de llama o de la zona de combustión tiene un impacto muy grande en el tiempo de sinterización y la productividad, ya que influye en la permeabilidad del FF. Generalmente, la reducción de la temperatura del FF es muy beneficiosa para la productividad, ya que la resistencia del FF al flujo de aire es una función de la velocidad del gas elevada a tres. El aumento de la temperatura FF aumenta significativamente la resistencia al flujo de aire y conduce a un mayor tiempo de sinterización y una productividad reducida. La medición de la temperatura a diferentes niveles en el lecho de sinterización permite monitorear el movimiento de la zona de combustión y definir el concepto de velocidad FF como la velocidad a la que se mueve a través del lecho el nivel donde se produce el aumento de temperatura más rápido. La figura 3 muestra la distribución ideal de temperatura (calor) en el lecho de sinterización.

Fig. 3 Distribución de temperatura ideal en el lecho de sinterización

El tiempo de calentamiento en la zona de alta temperatura (superior a 1100 °C) debe ser corto (1,5 minutos) ya que la medida de la presión parcial de oxígeno (pO2) en esta zona es baja debido a la combustión del coque y FeO, que es perjudicial para la reducibilidad del sinterizado. , se forma fácilmente. El tiempo de enfriamiento (a 1100 °C) debe ser largo (de 3 minutos a 5 minutos) para lograr una estructura de sinterización fuerte mediante la formación de una matriz de ganga, que se ve favorecida por la presencia de SiO2 (sílice). Los perfiles de tiempo y temperatura se han medido en varias posiciones en el lecho e indican que el ancho y la Tmax de la zona de combustión aumentan a medida que desciende por el lecho.

Para lograr una Tmax uniforme, en algunas plantas de sinterización se lleva a cabo una sinterización de dos capas. Consiste en preparar el lecho con mayor contenido de coque en la capa superior que en la capa inferior para contrarrestar la tendencia a subir de Tmax. Además de dos capas para controlar la distribución del calor en el lecho, se ha desarrollado un equipo de medida continua que señala directamente la distribución de temperatura en todo el lecho, así como un dispositivo para medir la distribución del volumen aspirado a través de la rejilla de sinterización. La distribución del calor se puede controlar adaptando la velocidad de la hebra y el contenido de coque en la mezcla sinterizada.

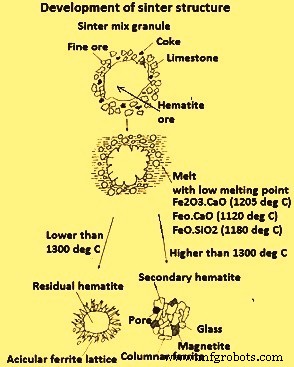

Existe una relación entre la temperatura máxima de FF y la estructura del sinterizado. Cuando la sinterización se lleva a cabo a una temperatura inferior a 1300 °C, a alrededor de 1200 °C se genera una masa fundida (compuesta principalmente por Fe2O3 y CaO) en el lecho de sinterización, y el óxido de hierro y las partículas finas se asimilan en la masa fundida. Si la masa fundida penetra en el grano de hematita, se produce una ruptura interfacial, dejando una hematita primaria (sin fundir) que se considera beneficiosa para la sinterización ya que mejora la IR. Cuando el CaO y el Al2O3 se asimilan en la masa fundida, esta reacciona con el óxido de hierro y genera ferrita de calcio acicular (de un tamaño inferior a 10 micras) que contiene Al2O3 y SiO2 como disoluciones sólidas, según la reacción general Fe2O3 + CaO + SiO2 + ¿Al2O3? SiO2·CaO·(Fe, Al)2O3. La silicoferrita de calcio y aluminio (SFCA) se considera un componente muy beneficioso para la estructura del sinterizado, ya que posee una buena capacidad de reducción e imparte resistencia mecánica al sinterizado, y mejora el índice de fragmentación (SI) y el índice de volteo (TI).

Durante la sinterización a baja temperatura (menos de 1300 ºC) la formación de magnetita disminuye (menos FeO) y la sinterización mejora el RI y reduce (mejora) el RDI. Además, se consigue la estructura óptima para la reducibilidad del sinterizado en el BF, que queda formada por un núcleo de hematita (sin fundir) rodeado por una red de ferrita acicular. Cuando se sinteriza a una temperatura superior a 1300 °C, parte de la ferrita se disuelve y se funde para convertirse en hematita o magnetita y en componentes de ganga. When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

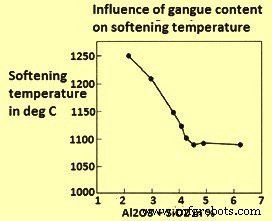

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

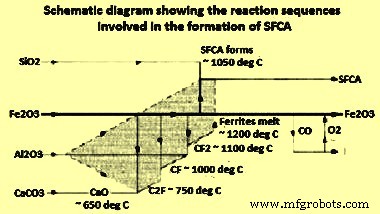

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Proceso de manufactura

- Sistema de Automatización y Control de Planta de Sinterización

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Factores que influyen en la sinterización y el proceso de sinterización

- Tecnologías de mejora en el proceso de sinterización

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Explicación de las propiedades y grados del hierro gris

- Propiedades y Composición del Arrabio

- Comprender el proceso de fundición del mineral de hierro