Desarrollo de Procesos de Reducción de Fundición para la Fabricación de Hierro

Desarrollo de procesos de reducción de fundición para la fabricación de hierro

Los procesos de reducción por fundición (SR) son el desarrollo más reciente en la tecnología de producción de metal caliente (hierro líquido). Estos procesos combinan la gasificación del carbón no coquizable con la reducción por fusión del mineral de hierro. La intensidad energética de los procesos SR es menor que la de los altos hornos (BF), ya que no se necesita la producción de coque y también se reduce la necesidad de preparación de mineral de hierro.

El proceso de fabricación de hierro SR se concibió a fines de la década de 1930. La historia del desarrollo de los procesos de RS se remonta a la década de 1950. Los estudios fundamentales a escala de laboratorio sobre la RS del mineral de hierro fueron iniciados por primera vez por Dancy en 1951. Sin embargo, los esfuerzos serios comenzaron a partir de 1980.

Ha habido dos líneas separadas de desarrollo de la tecnología primaria de fabricación de hierro durante la segunda mitad del siglo XX.

La primera línea de desarrollo se centró en el BF, que siguió siendo la principal unidad de proceso para la producción de metales calientes. En general, esta línea de desarrollo no abarcó ningún cambio de proceso radical en el propio horno. Procedió a través de una evolución gradual que involucró (i) aumento en el tamaño del horno, (ii) mejora en la preparación de la carga, (iii) aumento en la presión superior, (iv) aumento de la temperatura de chorro caliente, (v) sin campana carga y mejoras en la distribución de carga, (vi) mejoras en refractarios y sistemas de enfriamiento, (vii) inyección de combustibles auxiliares (gas combustible, combustible líquido o carbón pulverizado) y enriquecimiento de aire caliente con oxígeno (O2), y (viii) ) aplicación de automatización así como mejoras en tecnología de instrumentación y control. El éxito continuado de la fabricación de hierro en BF refleja los muy altos niveles de eficiencia térmica y química que se pueden lograr durante la producción de metal caliente y las consiguientes ventajas de costos. De hecho, en el caso de grandes BF se complementan con economías de escala.

Sin embargo, la tecnología de producción de metal caliente en BF se ha desarrollado hasta una etapa en la que la producción técnica y económicamente eficiente tiene lugar a gran escala de operación, normalmente del orden de 2 millones de toneladas (Mt) por año a 3 Mt por año. Además, la fabricación de hierro en la BF necesita una considerable infraestructura asociada y unidades de producción que incluyen la fabricación de coque e instalaciones para la sinterización de finos de mineral de hierro. Esto da como resultado una alta intensidad de capital de un complejo BF moderno que no solo necesita un período de tiempo muy largo para su construcción, sino que también debe operarse cerca de los niveles de capacidad para que sea económicamente viable.

La segunda línea de desarrollos en paralelo con los desarrollos en el BF consisten en esfuerzos considerables que se realizaron hacia el desarrollo de rutas de fabricación más pequeñas y flexibles a menores costos de inversión. Esto condujo al desarrollo de una tecnología alternativa de fabricación de hierro primario que surgió a fines de la década de 1960 y principios de la de 1970. Esta es la tecnología de reducción directa (DR) en la que la materia prima de óxido de hierro se reduce a hierro metálico mediante la reducción de gases a temperaturas por debajo del punto de fusión del hierro. El producto de los procesos de DR, hierro de reducción directa (DRI), es físicamente similar a la materia prima en forma (generalmente terrones y/o gránulos de mineral de hierro) y contiene los minerales de ganga presentes en el mineral original. DRI también se conoce como esponja de hierro. Es adecuado para su uso como sustituto de chatarra durante las operaciones de fabricación de acero y tiene ventajas de calidad sobre la chatarra, principalmente en su bajo contenido residual y su facilidad de manejo y alimentación.

Los procesos DR son capaces de operar económicamente a niveles de producción mucho más bajos que un BF, típicamente menos de 0,6 Mt por año. Requieren poca infraestructura de apoyo y son mucho menos intensivos en capital que el BF. Algunos de estos procesos DR utilizan gas natural como materia prima para la producción de gases reductores. La disponibilidad de gas natural no está muy extendida en todo el mundo. Los procesos DR a base de carbón son principalmente procesos basados en hornos rotatorios y son populares solo en unos pocos países debido a una variedad de razones técnicas y económicas.

Los procesos DR también se ven afectados por el hecho de que producen un producto intermedio que compite directamente con la chatarra, ya que necesita fundirse y refinarse muy a menudo en un horno de inducción o en un horno de arco eléctrico. El alto costo de la electricidad hace que la fusión eléctrica sea menos atractiva. También en un entorno deprimido, la caída de los precios de la chatarra conduce a la reducción del precio de DRI. Esto ha resultado en una menor popularidad de los procesos DR en la mayoría de los países del mundo.

La menor popularidad de los procesos DR proporcionó incentivos para el desarrollo de la ruta del proceso de fabricación de hierro SR. El resultado fue una concentración del esfuerzo de desarrollo en procesos que podían competir con el proceso BF pero que son menos vulnerables a los problemas a los que se enfrentaba.

Objetivos para el desarrollo del proceso de fabricación de hierro SR

Los objetivos para el desarrollo del proceso de fabricación de hierro SR fueron los siguientes.

- Costo reducido:dado que el BF es un proceso térmica y químicamente eficiente, hay muy poco margen para que cualquier proceso de la competencia reduzca los costos gastados en materias primas y energía. Pero hay oportunidades disponibles para reducir el alto costo relacionado con la fabricación de hierro BF evitando la planta y el equipo asociados intensivos en capital y las unidades de producción. Entonces, el objetivo obvio para los procesos de fabricación de hierro SR era el uso de carbón no coquizable directamente como combustible de proceso y reductor para evitar el requisito de una unidad de fabricación de coque. La capacidad de usar finos de mineral de hierro también fue otro objetivo que ofrece la oportunidad de reducir el costo de las unidades de aglomeración, como la planta de sinterización/peletización. El uso de O2 a granel, que ha estado ampliamente disponible, ofreció un método para lograr altas temperaturas de proceso sin la necesidad de estufas de aire caliente, y dado que el O2 normalmente está disponible a alta presión, no se requieren grandes sopladores de aire.

- Operación a pequeña escala:el segundo objetivo para el desarrollo del proceso de fabricación de hierro SR es tener un tamaño económico del proceso. Si se puede evitar la dependencia del proceso de fabricación de hierro SR de las unidades asociadas, entonces el costo total de inversión se puede reducir en consecuencia haciendo posible operar dicho proceso económicamente a una capacidad mucho menor (digamos alrededor de 0,5 Mt por año). Los procesos de SR de pequeña capacidad también pueden brindar la oportunidad de una planta menos compleja que necesita un tiempo de construcción considerablemente más corto para su puesta en marcha y que es mucho más simple de operar. Además, estas tecnologías de fabricación de hierro SR pueden volverse atractivas en aquellos países donde hay dificultades para organizar finanzas a gran escala y donde hay problemas con respecto a la disponibilidad de carbón metalúrgico.

- Mayor flexibilidad:el proceso de fabricación de hierro SR con bajos costos de capital y con el uso de carbón no coquizable puede tener una mayor flexibilidad durante la operación. Una unidad de proceso pequeña y bastante autónoma del proceso SR también puede ser logística y administrativamente más flexible que un gran complejo integrado (que consta de procesos de coquización, sinterización y BF) en el que los cambios o retrasos en la producción en un área tienen efectos en todas las demás áreas. . La flexibilidad en las fuentes de combustible es ventajosa, y un proceso que puede utilizar una amplia gama de carbones de diversos proveedores proporciona flexibilidades adicionales.

- Capacidad de integración con tecnologías disponibles en otras áreas:este es otro objetivo para el desarrollo de un proceso de fabricación de hierro SR. El proceso debe producir hierro que pueda ser utilizado por los procesos siderúrgicos existentes. Además, el proceso SR no debe interferir con el proceso de fabricación de hierro que ya está en funcionamiento dentro de la planta. En este contexto, el producto requerido debe ser similar al metal caliente BF con respecto a la temperatura y la composición química.

- Superioridad con respecto al impacto ambiental:dado que existe una conciencia cada vez mayor sobre el impacto ambiental en todo el mundo, el proceso con menor impacto ambiental tiene una mayor aceptabilidad en la industria. Por lo tanto, el objetivo del desarrollo del proceso SR es tener menores emisiones y descargas de residuos en comparación con el proceso BF de fabricación de hierro.

Concepto de proceso

Para que el proceso de fabricación de hierro SR complemente y/o compita con el proceso BF, se está desarrollando una nueva generación de procesos SR. Estos procesos se basan en carbón no coquizable como principal combustible y reductor y tienen como objetivo un producto de hierro líquido. Varios de estos procesos proponen utilizar toneladas de O2 como oxidante para permitir que los requisitos de calor del proceso se satisfagan mediante la combustión del combustible de carbón. Algunos prevén el uso a gran escala de calefacción eléctrica como fuente de calor de proceso.

La reducción por fundición de minerales de hierro para dar un producto de hierro líquido en procesos distintos al BF ha sido reconocida durante mucho tiempo como una ruta de proceso técnicamente factible y atractiva y se han propuesto varios conceptos de proceso. Muchos de estos conceptos de procesos nunca han encontrado una aplicación comercial y ahora parece poco probable que se desarrollen.

Para saber cómo han evolucionado los procesos de fabricación de hierro SR hasta el nivel de desarrollo actual, es necesario comprender las posiciones de partida a partir de las cuales se han desarrollado los conceptos del proceso de fabricación de hierro SR.

- Conceptos básicos de procesos basados en la fabricación de acero con oxígeno (BOS):a fines de la década de 1970 y principios de la de 1980 hubo un interés considerable en los métodos para reducir los costos de la ruta de producción BOS mediante la mejora de la capacidad de fundición de chatarra del proceso. Esto fue estimulado por el bajo nivel de precios de la chatarra en ese momento. Se desarrollaron métodos para agregar combustible (generalmente carbón) al convertidor y luego liberar calor para derretir chatarra adicional soplando O2 adicional, pero la recuperación de energía en el recipiente tendía a ser relativamente ineficiente y una proporción significativa de la energía del combustible se perdía en el proceso. gases de escape del horno. Rápidamente se dio cuenta de que estos gases eran muy adecuados para su uso como gases reductores en reducción directa, que era una tecnología bien entendida. Entonces se hizo evidente que el hierro reducido producido se puede alimentar al convertidor como materia prima metálica para sostener un proceso de fusión y reducción autosuficiente. Inicialmente, la alimentación de DRI caliente desde la unidad de reducción al reactor de fabricación de acero se consideró un problema de ingeniería difícil y se propusieron procesos en los que el DRI se enfriaba antes de descargarlo de la unidad de reducción. Sin embargo, ahora se ha aceptado que la eficiencia energética mejorada obtenida por la transferencia en caliente de DRI supera los problemas de ingeniería, y los conceptos de proceso actuales se basan en la transferencia en caliente. Aunque existen características específicas de proceso de los diversos procesos basados en BOS, que reflejan diferencias en ingeniería y énfasis en el proceso por parte de los desarrolladores, los conceptos básicos y el diseño termoquímico de los procesos son prácticamente idénticos.

- Conceptos de proceso basados en la reducción directa:dado que el proceso de reducción DR basado en gas natural se volvió progresivamente menos atractivo en la mayoría de los lugares debido a la disponibilidad y los altos precios del gas natural, los esfuerzos se dirigieron hacia el uso de carbón no coquizable como fuente de gas reductor. para la operación de plantas DR. El proceso DR vinculado con la gasificación del carbón se consideró técnicamente factible pero inviable debido a los altos costos de capital de la gasificación del carbón. Sin embargo, se llevó adelante este concepto y se propuso un fusor-gasificador de diseño innovador que se acoplaba a un eje de reducción de tipo bastante convencional. El fusor-gasificador tiene un lecho fluidizado, alimentado con carbón y DRI desde el eje de reducción, con lanzas de O2 sumergidas en el lecho fluidizado. El carbón que ingresa al lecho se desvolatiliza y el carbón restante forma el componente principal del lecho fluidizado y el combustible para la fusión del DRI.

- Conceptos de procesos basados en el hogar BF:se propusieron varios diseños de procesos en los que la fusión y la gasificación tienen lugar en un lecho de coque, de forma muy similar a la etapa final de fusión en un BF. En estos diseños, el O2 y el carbón se inyectan en un reactor lleno de coque que también se alimenta con DRI. El hierro fundido y la escoria se filtran a través del coque para acumularse en el fondo del reactor, y los gases calientes abandonan la zona de fusión a través del lecho de coque. El coque está presente para formar un lecho abierto en el que tiene lugar la fusión y del que puede escapar el gas, pero el combustible principal es el carbón no coquizable que se quema con O2. En este concepto de proceso, el objetivo es minimizar el consumo de coque. En este concepto de proceso, DRI también puede inyectarse en la base del reactor junto con carbón y O2 o, alternativamente, introducirse desde la parte superior de la zona de reacción con el coque necesario para compensar el coque consumido en el reactor. Un desarrollo adicional del concepto ha sido en la dirección de hacer la etapa de reducción en la parte superior del reactor de fusión en lugar de una unidad de proceso separada, dando un proceso de reducción de fundición de oxígeno/carbón continuo a contracorriente. Dicho proceso buscaba acercarse a los altísimos niveles de eficiencia térmica y química de los que es capaz el BF.

- Conceptos de procesos con entrada de energía eléctrica:estos conceptos han sido la base de varios procesos. Estos conceptos utilizan la electricidad como fuente de calor y el carbón u otros hidrocarburos solo como agentes reductores. La suposición básica de estos conceptos es que, con el tiempo, la generación de energía nuclear proporcionará abundante energía eléctrica a muy bajo costo, y que los combustibles fósiles se volverán progresivamente más caros a medida que se agoten los recursos. Normalmente, estos conceptos emplean calentamiento eléctrico para diseños de reactores que en otros aspectos se asemejan a los empleados en los diversos procesos de oxígeno/carbón. Estos conceptos reconocen que las restricciones termoquímicas impuestas por el sistema químico de carbono/hidrógeno/oxígeno/hierro se aplican ya sea que la fuente de calor sea combustión o electricidad.

- Conceptos de procesos que emplean hornos de fusión eléctricos con combustible fósil como energía primaria:existen varios procesos que utilizan hornos eléctricos para la fusión y la reducción final, y el uso de combustibles fósiles, generalmente carbones no coquizables, como fuente de energía primaria. Bajo estos conceptos, normalmente los combustibles se introducen en la etapa de reducción y los gases de escape de la reducción, junto con otro calor residual generado, se utilizan para generar la energía eléctrica utilizada en la operación de fusión. Este tipo de diseño permite un grado de desacoplamiento de las operaciones de reducción y fusión, que no tiene por qué ser muy similar, ya que el proceso siempre se puede equilibrar mediante la importación o exportación de electricidad desde o hacia la red de distribución. En general, estos procesos transfieren material parcialmente reducido más algo de combustible (carbón) desde la unidad de reducción hasta el fundidor, que también realiza la reducción final.

Sobre la base de los objetivos y conceptos anteriores, se llevó a cabo el trabajo de desarrollo de varios procesos. Algunos de estos procesos son BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred e Inred, etc. Algunos de estos procesos no sobrevivieron después de la trabajo a escala de laboratorio. Algunas llegaron a la etapa de planta piloto y luego se abandonaron. Algunos de estos esfuerzos de desarrollo se fusionaron debido a las actividades de "fusión y adquisición" a gran escala que tuvieron lugar durante el período y el trabajo de desarrollo continuó con nuevos nombres para el proceso. Sin embargo, el conocimiento adquirido durante estos trabajos de desarrollo ayudó en el desarrollo posterior de los procesos SR para la fabricación de hierro.

En los últimos años, se han desarrollado alrededor de veinte procesos de RS en todo el mundo. El principio básico de un proceso SR es fundir el mineral de hierro/sinterizado/pellets prerreducidos con carbón no coquizable y O2 o chorro caliente en un reactor. El objetivo de todos los procesos SR es consumir la menor cantidad de carbón no coquizable y O2 para que el proceso sea eficiente en combustible.

Los procesos de SR para la fabricación de hierro se pueden dividir ampliamente en dos categorías:(i) proceso que utiliza carbón y electricidad, y (ii) proceso que utiliza O2 y carbón no coquizable.

Procesos que utilizan carbón y electricidad

Estos procesos SR utilizan electricidad como fuente de energía y carbón no coquizable como reductor. Según el número de etapas involucradas, estos procesos se pueden dividir principalmente en dos tipos:(i) proceso de una sola etapa y (ii) proceso de dos etapas.

En el proceso de una sola etapa, la vasija del reactor se alimenta con mineral de hierro frío sin reducción previa y se utiliza carbón no coquizable como reductor. En este proceso, tanto la reducción como la fundición tienen lugar en la fundición eléctrica. Los gases de escape de la fundición se utilizan para la generación interna de electricidad. El proceso ofrece una mayor flexibilidad en comparación con cualquier otro proceso de oxicarbono.

En el caso de un proceso de dos etapas, el DRI producido en una unidad de reducción se funde en la fundición eléctrica. Los gases de escape de la unidad de reducción se utilizan para la generación interna de electricidad. El proceso ofrece una mayor flexibilidad en comparación con otros procesos de oxi-carbón.

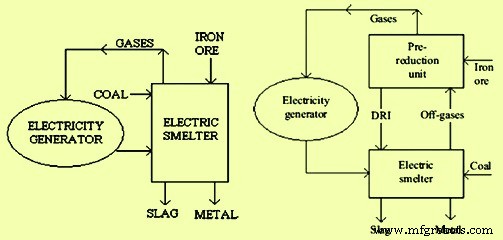

Los conceptos de procesos de una y dos etapas que utilizan carbón y electricidad se muestran en la Fig. 1.

Fig. 1 Conceptos de procesos de una y dos etapas que utilizan carbón y electricidad

Procesos que utilizan oxígeno y carbón

Estos procesos de SR utilizan la combustión de oxígeno y carbón como fuente de energía, así como para el propósito de reducción. Según el número de etapas involucradas (según su diseño termoquímico), estos procesos se pueden dividir en tres tipos:(i) proceso de una sola etapa, (ii) proceso de dos etapas y (iii) proceso de tres etapas.

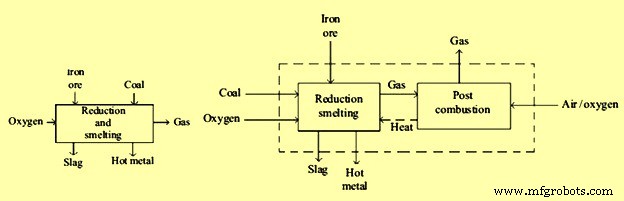

El proceso de etapa única es el más simple de todos los procesos de baño de hierro y teóricamente representa los diseños ideales donde se produce metal caliente en un solo reactor en el que se lleva a cabo tanto la reducción como la fundición. En este proceso, todas las reacciones metalúrgicas se llevan a cabo en un solo reactor donde se alimenta el mineral de hierro, el carbón y el O2 y los gases que se desprenden del baño líquido se postcombustan en un grado muy alto (alrededor del 75 %) y la mayor parte de calor se transfiere de nuevo al baño líquido. El reactor se alimenta con carbón húmedo y mineral de hierro húmedo sin reducción previa y, por lo tanto, el proceso tiene un alto requerimiento de energía. La energía total es suministrada por la combustión de carbón con O2. Los requisitos de O2 y carbón son altos debido a las limitadas posibilidades disponibles para la utilización del gas reductor. Este proceso de SR es generalmente ineficiente y económicamente poco atractivo, a menos que se otorguen créditos adecuados por la gran cantidad de gases de escape de alto valor (alta temperatura y alto potencial de reducción). El control adecuado de la escoria espumosa con potencial oxidante y características de alto punto de ebullición y la erosión refractaria son los otros dos problemas asociados a este proceso. Las ventajas incluyen un bajo costo de capital, el uso de mineral de hierro sin preparar y carbón no coquizable, y la capacidad de aceptar carbón y mineral de baja ley. Los procesos Romelt y Ausmelt son ejemplos de este proceso SR. El concepto de proceso SR de una sola etapa que utiliza O2 y carbón sin y con poscombustión se muestra en la Fig. 2.

Fig. 2 Concepto de proceso SR de etapa única que utiliza O2 y carbón sin y con poscombustión

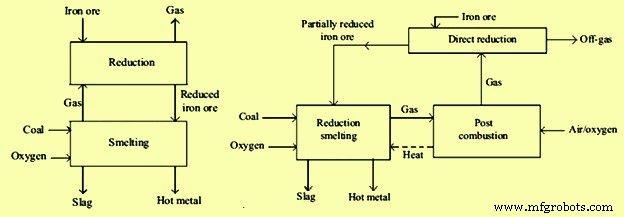

En el proceso de dos etapas, se utilizan dos reactores separados para la reducción previa y la reducción por fundición. Los gases de escape de la etapa de fundición se utilizan para la prerreducción, lo que a su vez reduce el requerimiento de energía para la reducción final y la fusión. Dependiendo del grado de pre-reducción y post-combustión, estos procesos se pueden dividir en dos grupos. En el primer grupo se encuentran aquellos procesos que tienen un alto grado de pre-reducción y un muy bajo grado de post-combustión. Esto requiere un control estricto del proceso de fundición en el que la composición y la cantidad de los gases de escape generados son suficientes para producir un DRI altamente metalizado. El proceso Corex pertenece a esta categoría. En el segundo grupo están aquellos procesos que tienen un bajo grado de pre-reducción y un alto grado de post-combustión. Los óxidos de hierro prerreducidos calientes generalmente se cargan en el reactor de fundición junto con carbón no coquizable y O2/aire precalentado. Los gases que se desprenden del baño líquido son quemados posteriormente por O2/aire precalentado dentro de la fundición. El calor de la postcombustión se transfiere eficientemente desde la fase gaseosa al baño líquido. A este grupo pertenecen procesos como HIsmelt, DIOS, AISI-DOE, etc. La eficiencia del proceso de dos etapas se puede mejorar separando la zona de reacción del gas de la zona de fundición. La pérdida de calor ocurre porque los gases de escape del fundidor deben enfriarse de 1600 °C a 800 °C antes de que puedan usarse para la reducción. Sin embargo, si el carbono está presente en la zona de reacción del gas, puede ayudar a reducir la temperatura del gas de escape debido a las reacciones endotérmicas C+ CO2=2 CO y C + H2O =CO + H2. El concepto de proceso SR de dos etapas que utiliza O2 y carbón sin y con poscombustión se muestra en la Fig. 3.

Fig. 3 Concepto de proceso SR de dos etapas que utiliza O2 y carbón sin y con poscombustión

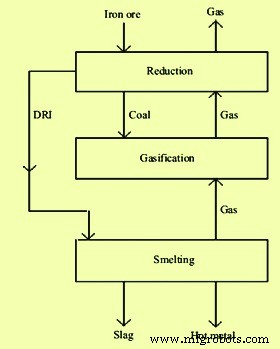

En el proceso de tres etapas, se acopla un gasificador separado con la unidad de fundición y la unidad de reducción previa para gasificar el carbón que produce CO, H2, CH4, etc. Este proceso necesita un paso adicional de gasificación/reformación de gas entre el reactor de fundición y la etapa previa -reactor de reducción. La presencia de carbón en la zona de gasificación ayuda a reducir la temperatura de los gases de escape de la fundición sin pérdida de energía. El concepto del proceso SR de tres etapas que utiliza O2 y carbón se muestra en la Fig. 4.

Fig. 4 Concepto de proceso SR de tres etapas que utiliza O2 y carbón

Ventajas del proceso de SR

El proceso SR tiene muchas ventajas con respecto a las materias primas, el costo de la energía, el costo de capital, la economía de escala y la compatibilidad ambiental. Estas ventajas incluyen lo siguiente.

- Menor costo de inversión debido a una menor escala económica de operación en comparación con BF.

- Menor costo operativo principalmente debido al uso de carbón no coquizable.

- Alta intensidad de fundición con alta productividad debido a una cinética de reacción más rápida y una mayor tasa de transporte debido a la convección. La capacidad de fusión específica es muy alta, al menos el doble de la capacidad de fusión específica en un BF. Es posible la utilización directa de finos de mineral de hierro y finos de carbón.

- No se requiere el costoso carbón coquizable.

- El proceso contribuye a la eliminación de la sinterización/peletización y la fabricación de coque. Debido a esta eliminación, hay una disminución en el requerimiento de mano de obra y una reducción en el costo operativo.

- El proceso es respetuoso con el medio ambiente debido a las menores emisiones.

- El proceso mantiene la calidad del metal caliente que es la misma que se obtiene en un BF.

- El control mejorado sobre los parámetros del proceso es posible.

- La flexibilidad está disponible en la selección del diseño termoquímico.

- El proceso de reducción es más rápido que un BF.

- Es posible reciclar las existencias existentes, los polvos de la planta, los lodos y otros revertidos en la medida de lo posible.

- El proceso mejora la economía de la energía al utilizar los gases de escape para generar electricidad. El proceso SR genera abundantes gases de escape, que pueden utilizarse para la generación de electricidad.

Las limitaciones del proceso de SR incluyen lo siguiente.

- El proceso consume una gran cantidad de O2, cuya generación requiere una gran cantidad de energía (alrededor de 0,6 kWh por N cum de O2).

- El proceso genera una gran cantidad de gas de exportación de alto valor calorífico (alrededor de 2000 kcal/N cum) y la viabilidad económica del proceso depende de su utilización eficiente.

- El tamaño máximo del módulo de una unidad de proceso SR es limitado y puede no ser la mejor alternativa si se requieren grandes capacidades de producción de hierro en la planta.

- La reducción previa del mineral de hierro es una necesidad para el proceso.

- El proceso necesita una postcombustión altamente eficiente para cumplir con los requisitos de energía del proceso de fundición.

Proceso de manufactura

- Guía de creación rápida de prototipos para el desarrollo de productos

- Diseño de Procesos para Robots vs. Personas

- 6 tendencias de fabricación a tener en cuenta en 2018

- Proceso HIsarna para la fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Procesos para el Beneficio de Minerales de Hierro

- Procesos de Forja de Metales

- Procesos para Fundición de Metales

- Procesos de desgasificación al vacío para acero líquido

- ¿Qué acuerdo de CVA me conviene?

- ¿Qué secador de aire comprimido es adecuado para mí?