Procesos para el Beneficio de Minerales de Hierro

Procesos para el Beneficio de Minerales de Hierro

El hierro es un elemento abundante en la corteza terrestre con un promedio del 2 % al 3 % en rocas sedimentarias al 8,5 % en basalto y gabro. Debido a que el hierro está presente en muchas áreas, tiene un valor relativamente bajo y, por lo tanto, un depósito debe tener un alto porcentaje de metal para ser considerado como mineral. Por lo general, un depósito debe contener al menos un 25 % de hierro para que se considere económicamente recuperable.

Más de 300 minerales contienen hierro, pero cinco minerales son las principales fuentes de mineral de hierro. Son (i) magnetita (Fe3O4), (ii) hematita (Fe2O3), (iii) goethita (Fe2O3.H2O), (iv) siderita (FeCO3) y (v) pirita (FeS2). La extracción de minerales de hierro requiere perforación, voladura, trituración, cribado y mezcla de los minerales.

La trituración y el cribado son una parte integral de las instalaciones de producción de minerales. La trituración generalmente involucra una trituradora primaria y trituradoras secundarias que operan en circuito cerrado con cribas vibratorias. La selección del equipo está determinada en gran medida por la friabilidad del mineral. La mayoría de las operaciones de cribado en minerales de alta ley son en seco, excepto cuando la fracción de finos se puede mejorar de forma eficaz mediante el deslamado.

Los minerales de hierro normalmente caen dentro de una de las tres categorías, a saber (i) envío directo, o minerales de alto grado, que contienen suficiente hierro para ser cargados directamente en el horno de fabricación de hierro y pueden requerir solo trituración, cribado y mezcla, (ii) asociados minerales comerciales de baja ley que se encuentran alrededor de los minerales de alta ley que se pueden extraer simultáneamente y que requieren una mejora menor mediante lavado para aumentar su contenido de hierro, (iii) minerales de baja ley que requieren trituración, molienda y concentración extensas para producir un concentrado aceptable. Los minerales de hierro que caen dentro de estas tres categorías tienen requisitos de procesamiento bastante diferentes. Para obtener un producto uniforme, generalmente se mezclan minerales de diferentes grados, composiciones y tamaños.

El término beneficio con respecto a los minerales de hierro abarca todos los métodos utilizados para procesar el mineral para mejorar sus características químicas, físicas y metalúrgicas de manera que lo conviertan en una alimentación más deseable para el horno de fabricación de hierro. Dichos métodos incluyen trituración y trituración, lavado, filtración, clasificación, clasificación por tamaños, concentración por gravedad, separación magnética, flotación y aglomeración. Las operaciones de beneficio dan como resultado la producción de dos productos, a saber (i) un concentrado y (ii) un relave (desecho), que se desecha.

Trituración y trituración

El beneficio comienza con la trituración y la molienda junto con la clasificación húmeda o seca de los minerales extraídos en preparación para otras actividades para mejorar el contenido de hierro de los minerales. La trituración y la molienda es un proceso de varias etapas y puede usar alimentación de mineral seco o húmedo. Dependiendo de la dureza del mineral, se utilizan dos, tres y, a veces, cuatro etapas de trituración para reducir el mineral de la mina (ROM) al tamaño de alimentación requerido. La trituración primaria y secundaria normalmente se realiza mediante trituradoras giratorias o de cono. Las trituradoras de mandíbula rara vez tienen la capacidad o la durabilidad para usarse como unidad de trituración primaria, a menos que el mineral sea excepcionalmente blando. La trituración terciaria hasta un tamaño máximo de 25 mm generalmente se realiza mediante trituradoras de cabeza corta que operan en circuito cerrado con cribas. Por lo general, la trituración primaria, la trituración secundaria y el cribado se llevan a cabo en el sitio de la mina.

La inversión de capital y los costos de operación de trituración y molienda son sustanciales. Por lo tanto, la economía juega un papel importante en la determinación del uso de estos equipos y el grado de trituración y molienda que se llevará a cabo del mineral para su posterior beneficio. Otros factores importantes incluyen el valor de concentración del mineral, su mineralogía, dureza y contenido de humedad.

Después de la trituración inicial, la molienda fina reduce las partículas de mineral a la consistencia de un polvo fino (malla 325, 0,44 micrones). La elección del circuito de molienda se basa en la densidad y dureza del mineral a moler. Aunque el uso de la molienda con molino de barras o de bolas es bastante común, algunas instalaciones utilizan sistemas de molienda autógenos o semiautógenos. La molienda autógena utiliza piezas gruesas del propio mineral como medio de molienda en el molino. Las operaciones semiautógenas utilizan bolas y/o varillas metálicas para complementar la acción de molienda de las piezas de mineral. La molienda autógena es más adecuada para minerales débilmente cementados que contienen algún material duro. El beneficio de la molienda autógena es que requiere menos capital y mano de obra. La molienda semiautógena elimina la necesidad de un circuito de trituración secundario. El desgaste de la barra y la bola, el principal costo de mantenimiento de las trituradoras tradicionales, también se elimina con este método.

Los molinos de barras generalmente están diseñados para moler normalmente menos 35 mm de alimentación a menos 3 de malla. Son molinos giratorios con una relación de longitud a diámetro de 1,5 a 2,0. Los medios de molienda son varillas de acero de hasta 100 mm de diámetro. El mineral se muele húmedo con un contenido de sólidos de alrededor del 68 % al 80 %. El tamaño del producto se controla mediante combinaciones de velocidad de alimentación, características de carga de la varilla, velocidad del molino, densidad y viscosidad de la lechada.

Los molinos de bolas son el medio principal para la molienda fina de minerales de hierro. Son molinos giratorios como los molinos de barras, pero generalmente con una relación de longitud a diámetro más pequeña que llega hasta 1,5. Los medios de molienda son bolas de acero en lugar de varillas. La eficiencia de molienda se ve muy afectada por la eficiencia de clasificación y los parámetros operativos del molino, como la velocidad del molino, la carga del medio, la densidad y la viscosidad de la suspensión.

Los molinos de guijarros también se utilizan para la molienda fina. Son similares a los molinos de bolas, excepto que se cargan con guijarros de 25 mm a 100 mm en lugar de bolas de acero. Su principal ventaja es que no se requieren medios de molienda de acero y se reduce el desgaste del revestimiento del molino. Sin embargo, normalmente tienen un alto consumo de energía.

Entre cada operación de la unidad de molienda, se utilizan hidrociclones para clasificar las partículas gruesas y finas. Las partículas gruesas se devuelven al molino para una mayor reducción de tamaño. El mineral molido en forma de lechada se bombea al siguiente paso de beneficio. Si el mineral que se muele está destinado a actividades de flotación, los reactivos químicos utilizados durante el proceso normalmente se agregan a la lechada durante esta etapa.

Flotación

La flotación es eficaz para la concentración de minerales de hierro finos (menos de malla 100). El proceso de flotación depende del hecho de que ciertos reactivos agregados a las suspensiones de agua de mineral de hierro finamente molido provocan selectivamente que los minerales de óxido de hierro o las partículas de ganga muestren afinidad por el aire. Los minerales que tienen esta afinidad de adherirse a las burbujas de aire y pasar a través de la suspensión, se eliminan de la suspensión como un producto espumoso. Los factores importantes para el éxito de las actividades de flotación incluyen la uniformidad del tamaño de las partículas, el uso de reactivos compatibles con el mineral y las condiciones del agua que no interfieren con la unión de los reactivos al mineral o las burbujas de aire.

Los siguientes cuatro tipos de reactivos químicos se utilizan normalmente en la flotación.

- Colectores/aminas – Son los reactivos agregados para inducir la afinidad preferencial por el aire. Provocan adherencia entre partículas sólidas y burbujas de aire en una celda de flotación.

- Frothers:son las sustancias que se agregan para provocar la formación estable de burbujas o espuma. Se utilizan para estabilizar las burbujas de aire mediante la reducción de la tensión superficial, lo que permite la recolección de material valioso mediante el desnatado desde la parte superior de la celda.

- Antiespumantes:reaccionan con las superficies de las partículas en la celda de flotación para evitar que los materiales permanezcan en la espuma. En cambio, los materiales caen al fondo como relaves.

- Otras sustancias:se agregan con fines de control, como el ajuste del pH, o para causar una mejor dispersión o floculación, se conocen como modificadores, dispersantes y depresores.

Los factores importantes al acondicionar el mineral para la flotación con reactivos químicos incluyen la mezcla y dispersión completas de los reactivos a través de la pulpa, el contacto repetido entre los reactivos y todas las partículas de mineral relevantes, y el tiempo para el desarrollo de contactos con los reactivos y las partículas de mineral para producir las reacciones deseadas.

Los reactivos se pueden agregar en varias formas, incluidos sólidos, líquidos inmiscibles, emulsión y solución en agua. La concentración de reactivos normalmente se controla de cerca durante el acondicionamiento. La adición de más reactivo del necesario puede retardar la reacción y reducir la eficacia.

La tendencia actual es hacia el desarrollo de celdas de flotación más grandes y más eficientes energéticamente. Una pulpa que contiene mineral molido, reactivos de flotación y agua se alimenta a las celdas de flotación. Por lo general, se organizan de 10 a 14 celdas en una serie, desde desbastadores hasta carroñeros. Los desbastadores se utilizan para hacer una separación gruesa de minerales metálicos que contienen hierro (valores) de la ganga. Los carroñeros recuperan cantidades más pequeñas de los valores restantes de la pulpa. La pulpa se mueve de las células más ásperas a las depuradoras a medida que se eliminan los valores. Los concentrados recuperados de la espuma en las celdas de desbaste y barrido se envían a las celdas de limpieza para producir el concentrado final de mineral metálico que contiene hierro.

Los colectores de flotación son de dos tipos generales, a saber (i) aniónicos y (ii) catiónicos. Los colectores aniónicos se ionizan en solución de manera que la especie activa (la que se adhiere a la superficie del mineral con carga positiva) tiene carga negativa. Por el contrario, la especie iónica activa en los colectores de flotación catiónica está cargada positivamente.

La principal aplicación de la flotación aniónica es la flotación de minerales que contienen hierro lejos del material de ganga. Los colectores más comunes utilizados son los ácidos grasos o los sulfonatos de petróleo. A menudo se agrega fuel oil junto con los colectores para promover la recuperación de partículas de óxido de hierro más finas que aproximadamente 10 micrones. Por el contrario, la flotación catiónica se utiliza para alejar la ganga del mineral crudo finamente molido y para eliminar pequeñas cantidades de material de ganga de algunos concentrados de mineral. Los colectores catiónicos son aminas o diaminas alifáticas primarias, betaaminas o éteraminas, generalmente en forma de acetato.

Los desechos de la celda de flotación se recolectan del vertedero de desbordamiento de relaves. Dependiendo del grado de la espuma, se recicla para una mayor recuperación de unidades de hierro o se descarga como colas. Los relaves contienen ganga restante, minerales de hierro no recuperados, reactivos químicos y aguas residuales de proceso. Generalmente, los relaves pasan a un espesador antes de ir a un embalse de relaves. El contenido de sólidos de la suspensión varía entre 30 % a 60 %. Después del espesamiento, los relaves se bombean a un embalse y los sólidos se reciclan para su posterior beneficio para recolectar los valores restantes, y el agua clarificada se devuelve al proceso de trituración y molienda. En la balsa de relaves, los sólidos se separan de la suspensión y el componente líquido se recicla al molino triturador. Los reactivos químicos utilizados en la flotación generalmente se adhieren a las partículas de relaves y permanecen en el embalse de relaves.

Espesante/filtrante

Los espesadores se utilizan para eliminar la mayor parte del líquido de concentrados en lodo y lodos de desecho (relaves). Las técnicas de espesamiento generalmente se emplean en dos fases de la producción de mineral de hierro:(i) los concentrados se espesan para reducir el contenido de humedad y recuperar agua, y (ii) los relaves en suspensión se espesan para recuperar agua. Las instalaciones suelen emplear varios espesantes al mismo tiempo.

Por lo general, las operaciones de mineral de hierro utilizan espesadores continuos equipados con un mecanismo de rastrillado para eliminar los sólidos. Varias variaciones de rastrillos se utilizan normalmente en los espesadores. Cuando los concentrados se espesan, se recoge el flujo inferior del espesador (concentrado) y se trata más en un filtro de vacío de disco cerámico. El filtro elimina la mayor parte del agua restante del concentrado. El componente líquido removido durante el proceso de espesamiento puede contener reactivos de flotación y/o productos minerales disueltos y suspendidos. El líquido generalmente se recicla a un estanque de retención para ser reutilizado en el molino. Cuando se espesan los concentrados, el material sólido resultante de estas operaciones se recolecta como concentrado final para su aglomeración y procesamiento posterior. Los relaves espesados se descargan en un embalse de relaves.

Concentración de gravedad

La concentración por gravedad se utiliza ampliamente en el beneficio de minerales de hierro hematites. Esta tecnología se utiliza para suspender y transportar ganga más ligera lejos del mineral valioso más pesado. Este proceso de separación se basa principalmente en las diferencias en las gravedades específicas de los materiales y el tamaño de las partículas que se separan. Los valores pueden eliminarse junto con el material de ganga (relaves) a pesar de las diferencias de densidad si los tamaños de las partículas varían. Debido a este problema potencial, los tamaños de partículas deben mantenerse uniformes con el uso de clasificadores (como pantallas e hidrociclones). Históricamente, se han utilizado tres métodos de separación por gravedad para el mineral de hierro, a saber, (i) lavado, (ii) jigging y (iii) separadores de medios pesados. Las espirales y los conos de Reichert son otros dos métodos para la separación por gravedad.

Los desechos de la concentración por gravedad son relaves compuestos por ganga en forma de partículas de grano grueso y fino y agua de proceso. Este material se bombea como lodo a un estanque de relaves. El contenido de sólidos de la suspensión varía en cada operación, oscilando entre el 30 % y el 60 %. Después de la separación de sólidos en un estanque de relaves, el agua de relaves se puede reciclar o descargar.

Lavado

El lavado es el proceso de concentración de mineral de hierro más simple que aprovecha la alta gravedad específica y el tamaño comparativamente grueso de los minerales que contienen hierro para separarlos de la ganga silícea, más fina y liviana, que es predominantemente cuarzo y minerales arcillosos. El mineral se prepara para el lavado mediante trituración en una o dos etapas hasta un tamaño menor de 50 mm. El mineral triturado se alimenta a lavadoras de troncos. La intensa agitación del mineral por medio de las paletas (similar a un molino pug moderno) combinada con el agua a contracorriente conmutan y eliminan de manera eficiente la sílice fina para dejar un producto rico en hierro residual grueso. El desbordamiento del lavador de troncos a menudo se retira en clasificadores de rastrillo o en espiral para recuperar hierro fino adicional. Algunas plantas de lavado emplean clasificadores en espiral en una o dos etapas sin un lavador de troncos en minerales que contienen una cantidad mínima de ganga de arcilla pegajosa. Los clasificadores de sedimentación obstaculizada de varios tipos también se utilizan a veces para recuperar el hierro fino.

jigging

Jigging es una forma de beneficio más compleja que el simple lavado y se usa en los minerales más duros que requieren trituración para romper las capas ricas en ganga. Las plantillas utilizadas para el beneficio del mineral de hierro son básicamente pantallas horizontales que transportan un lecho de mineral de unos 150 mm a 250 mm de profundidad. El mineral se alimenta por un extremo y se estratifica mediante la acción pulsante del agua, ya sea causada por una bomba oscilante o por el movimiento físico hacia arriba y hacia abajo de la propia criba de plantilla. A medida que el mineral desciende por la plataforma, la pulsación permite que las partículas más ligeras lleguen a la parte superior del lecho, mientras que las partículas ricas en hierro más pesadas se segregan a lo largo de la base. Los dos productos se separan al final de la plantilla, las partículas más ligeras sobre la parte superior del vertedero de descarga y el concentrado de mineral de hierro debajo del fondo. Las plantillas de mineral de hierro funcionaron mejor con partículas de 1 mm a 25 m.

Gran separación de medios

Los dispositivos de separación de medios pesados se desarrollaron en la década de 1950 como una alternativa más eficaz a la jigging para la mejora de los minerales de hierro. Los procesos de separación de medios pesados funcionan según el principio de hundimiento y flotación. Se utiliza una suspensión de ferrosilicio fino (menos de malla 200) en agua para crear un medio fluido con una gravedad específica de aproximadamente 3,0. Las partículas ricas en sílice con una gravedad específica de aproximadamente 2,6 flotan en la superficie de dicho medio, mientras que las partículas de mineral de hierro más densas y pesadas con una gravedad específica superior a 4,0 se depositan en el fondo. El medio convencional para concentrar el mineral grueso es el ferrosilicio que contiene 15 % de silicio y 85 % de hierro. Las suspensiones de agua que contienen entre un 64 % y un 85 % de ferrosilicio finamente molido tienen pesos específicos que oscilan entre 2,2 y 3,6.

Los recipientes de separación para el mineral grueso (más 9 mm) son comúnmente clasificadores en espiral, clasificadores de rastrillo o tambores giratorios. El mineral más fino de 9 mm y más grueso de 3 mm se puede separar en ciclones de medios pesados donde las altas fuerzas gravitatorias aceleran la sedimentación de las partículas de mineral de hierro pesado. La magnetita finamente molida se usa para formar los medios pesados para los separadores de ciclones en lugar de ferrosilicio. La dinámica del ciclón crea la densidad y la fluidez de los medios requeridas a pesar de la menor gravedad específica de la magnetita. Además, el costo de la magnetita es mucho menor que el del ferrosilicio molido.

El medio, ferrosilicio y magnetita, se lava del fregadero y los productos flotantes en finas pantallas equipadas con cubetas de lavado y rociadores de agua y se recupera del agua de lavado con separadores magnéticos y se recicla.

Espirales

La espiral, desarrollada por primera vez para el tratamiento de arenas de playa, se utiliza en la concentración de mineral de hierro para tratar minerales de malla menos 6 (3,36 mm) a malla 100 (0,149 mm). La eficiencia por debajo de la malla 100 disminuye rápidamente y las espirales son ineficaces en materiales más finos. Las espirales normalmente funcionan con una densidad de pulpa de 25 % a 30 % de sólidos.

Las espirales se utilizan ampliamente para la recuperación suplementaria de hierro fino de los tipos de minerales comerciales y son el dispositivo de concentración principal para los minerales de hematita especular de la depresión de Labrador y minerales similares que se pueden liberar mediante una molienda no más fina que la malla 20.

Los concentradores en espiral son dispositivos de separación de película fluida. La operación general es un flujo laminar gravitatorio continuo hacia abajo sobre una superficie inclinada. El mecanismo de separación implica patrones de flujo primario y secundario. El flujo primario es esencialmente la suspensión que fluye por el canal en espiral bajo la fuerza de la gravedad. El patrón de flujo secundario es radial a través del canal. Aquí, las capas de fluido superiores que comprenden partículas de mayor densidad se alejan del centro, mientras que las capas concentradas más bajas de partículas de mayor densidad se mueven hacia el centro. Las espirales requieren la adición de agua en varios puntos de la espiral para ayudar al lavado del mineral de hierro, es decir, transportar la ganga ligera del mineral denso. La cantidad de agua de lavado y su distribución por el canal en espiral se pueden ajustar para cumplir con los requisitos operativos. El control de puntos minimiza los requisitos totales de agua al dirigir de manera eficiente el agua hacia la pulpa que fluye en el ángulo más efectivo.

El concentrador en espiral es un canal de fondo curvo, enrollado alrededor de un eje vertical en forma de hélice. Cuando se alimenta en la parte superior con una lechada de mineral de hierro y ganga, la ganga menos densa, al ser suspendida más fácilmente por el agua, alcanza una velocidad tangencial mayor que los minerales de hierro y migra hacia el borde exterior de la depresión en espiral. El agua de lavado agregada a lo largo del borde interior ayuda a eliminar la ganga más ligera. Después de algunas vueltas, se forma una banda de mineral de hierro a lo largo del borde interior y la ganga forma bandas hacia el borde exterior. Los puertos están espaciados a lo largo del borde interior para recolectar y eliminar los minerales de hierro.

La ganga permanece en la espiral y descarga por el fondo.

Cono de Reichert

Las principales ventajas del cono de Reichert son la capacidad y la capacidad de recuperar minerales pesados finos de manera eficiente hasta una malla de aproximadamente 325, más fino de lo que se puede lograr en espirales. Un solo cono de Reichert tiene una capacidad de hasta 100 toneladas por hora y se puede usar de manera efectiva para recuperar finos de hematites especular.

El cono de Reichert es un concentrador de película que fluye. Las partículas más densas se concentran en el fondo de una película fluida de suspensión que tiene un contenido de sólidos de alrededor del 60 % en peso. El mecanismo de separación es una combinación de sedimentación impedida de las partículas densas y goteo intersticial de las partículas finas. El elemento de separación en la unidad de Reichert es un cono de 1,9 m de diámetro inclinado hacia adentro. La pulpa de alimentación se distribuye uniformemente alrededor de la periferia del cono. A medida que la pulpa fluye por gravedad hacia el centro, las partículas finas y pesadas se concentran en el fondo y se eliminan a través de una ranura anular cerca del vértice del cono. El relave fluye sobre la ranura y se recoge en el vértice o centro del cono. Debido a que la eficiencia de este proceso de separación es relativamente baja, se repite varias veces dentro de una sola disposición de conos apilados para aumentar la recuperación. Generalmente, el concentrado de grado más alto se produce en el cono de separación primario.

Separación magnética

La separación magnética se usa normalmente para separar el mineral de hierro magnético natural (magnetita) de una variedad de materiales menos magnéticos o no magnéticos. Durante la separación magnética, un porcentaje sustancial de las unidades de hierro que se benefician se pierden en los relaves, ya que la hematita es débilmente magnética.

La separación magnética se lleva a cabo en un ambiente seco o húmedo. Los sistemas húmedos son más comunes. La separación magnética de minerales de hierro se puede clasificar como de baja o alta intensidad. Los separadores de baja intensidad utilizan campos magnéticos entre 1000 y 3000 gauss. La técnica de baja intensidad se usa normalmente en el mineral de magnetita y es un método de separación económico y efectivo. El método de baja intensidad captura solo material altamente magnético (magnetita). El separador de alta intensidad emplea campos de hasta 20.000 gauss. Este método se utiliza para separar minerales de hierro débilmente magnéticos (hematites) de material de ganga no magnético o menos magnético. Otros factores importantes para determinar qué tipo de sistema de separador magnético se utiliza incluyen el tamaño de las partículas y el contenido de sólidos de la alimentación de lechada de mineral.

Se utilizan varios tipos de tecnologías de separación magnética. Estos se describen a continuación.

- Separación magnética de baja intensidad (LIMS) húmeda y seca

- Separación magnética de alto gradiente (HGMS)

- Separación magnética húmeda de alta intensidad (WHIMS)

- Separadores magnéticos de rodillos para procesar minerales magnéticos débiles

- Separación magnética por rodillos de inducción (IRMS) para concentrar minerales secos

Otros mecanismos utilizados incluyen poleas magnéticas, separadores de rodillos inducidos, separadores de correa cruzada y separadores de tipo anillo.

Normalmente, la separación magnética implica tres etapas de separación. Estos son (i) cobbing, (ii) limpieza / desbaste y (iii) acabado. Cada etapa emplea varios tambores en serie para aumentar la eficiencia de separación. Cada etapa sucesiva trabaja sobre partículas más finas como resultado de la eliminación de partículas de gran tamaño en separaciones anteriores. Los cobbers trabajan con partículas más grandes (9 mm) y rechazan alrededor del 40 % del alimento como colas. La separación en seco de baja intensidad se usa a veces en la etapa de cobbing del proceso de separación. Los limpiadores o carroñeros trabajan con partículas en el rango de malla 48 (0,32 mm) y eliminan solo del 10 % al 15 % del alimento como colas. Finalmente, los acabadores trabajan en partículas de mineral de menos de 100 mallas (0,149 mm) y eliminan el 5 % restante de ganga. Esto se debe a la naturaleza altamente concentrada del alimento en esta etapa.

Los procesos húmedos de baja intensidad generalmente involucran transportadores y separadores de tambor rotatorio que usan imanes permanentes y se usan principalmente en partículas de mineral de 9 mm de tamaño o menos. En este proceso, el mineral es alimentado por una cinta transportadora al separador donde las partículas de magnetita son atraídas y retenidas a los lados del tambor hasta que son expulsadas del campo magnético y transferidas a un receptor de concentrado apropiado. El material de ganga no magnético o menos magnético permanece y se envía a un estanque de relaves. En algunas operaciones, se instalan varios tambores en serie para maximizar la recuperación.

Los separadores húmedos de alta intensidad producen altos gradientes de campo magnético mediante el uso de una matriz de piezas de hierro moldeadas que actúan como sitios de recolección de partículas paramagnéticas. Estas formas pueden incluir bolas, varillas, placas ranuradas, metal expandido y fibras.

Los desechos primarios de este tipo de operación son relaves compuestos por ganga en forma de partículas de grano grueso y fino, y lodos de aguas residuales en el caso de separación húmeda. Los desechos de partículas de la separación en seco también se pueden mezclar. Luego de la separación de sólidos en un espesador o estanque de sedimentación, los sólidos se envían a un embalse de relaves y el componente líquido puede reciclarse al molino o descargarse si se cumplen los criterios de calidad del agua.

La separación magnética húmeda de alta intensidad (WHIMS) se desarrolló para recuperar unidades de hierro no magnético. Se pueden aplicar de manera efectiva en un amplio rango de tamaños de partículas, desde malla 10 (2 mm) hasta malla 500, según la matriz utilizada. Las aplicaciones de WHIMS incluyen la recuperación de hierro de finos de minerales naturales, la mejora de concentrados en espiral y la recuperación de hematites de relaves. En las separaciones magnéticas húmedas de alta intensidad (WHIMS), los electroimanes producen un campo magnético de muy alta intensidad que se aplica a una matriz que consta de bolas de acero, placas ranuradas espaciadas, lana de acero o piezas de metal expandido. La matriz está contenida en un anillo anular que gira entre los imanes de alta intensidad. La lechada de mineral de hierro se introduce en un punto donde la matriz se encuentra en el campo. Los altos gradientes magnéticos desarrollados alrededor de la matriz retienen la hematita mientras se lava la ganga. El concentrado de hematita se libera y descarga a medida que la matriz sale del campo magnético.

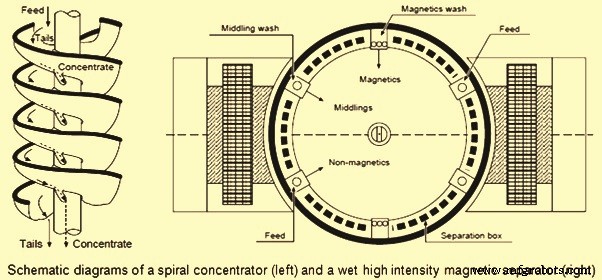

La figura 1 muestra un diagrama esquemático de una espiral y un WHIMS.

Fig. 1 Diagrama esquemático de una espiral y un WHIMS

Proceso de manufactura

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Geología, Prospección y Exploración de Yacimientos de Mineral de Hierro

- Comprender los minerales de hierro y la minería del mineral de hierro

- Procesos para el Beneficio de Minerales de Hierro

- Procesos de Forja de Metales

- Procesos para Fundición de Metales

- Una guía rápida para la venta de rectificadoras sin centros