Proceso HYL para reducción directa de mineral de hierro

Proceso HYL para la reducción directa de mineral de hierro

El proceso HYL está diseñado para la conversión de mineral de hierro (minerales/grumos) en hierro metálico, mediante el uso de gases reductores en un reactor de lecho móvil de gas sólido. El oxígeno (O2) se elimina del mineral de hierro mediante reacciones químicas basadas en hidrógeno (H2) y monóxido de carbono (CO) para la producción de hierro de reducción directa altamente metalizado (DRI)/hierro en briquetas calientes (HBI). El proceso HYL se comercializa actualmente bajo la marca comercial 'Energiron'.

El proceso HYL para la reducción directa de mineral de hierro fue el fruto de los esfuerzos de investigación iniciados por Hojalata y L.mina, S.A. (más tarde conocida como Hylsa), a principios de la década de 1950. Después de la evaluación inicial del concepto, se decidió instalar un proceso utilizando un horno de túnel y se llevaron a cabo varias ejecuciones. El primer lote se hizo utilizando un antiguo horno (que había sido construido para calentar placas) el 5 de julio de 1950. Una parte del mineral triturado de tamaño que oscilaba entre 12 mm y 25 mm se mezcló con 40 % de coque brisa y 15 % caliza de la misma granulometría que el mineral. Esta mezcla se puso en crisoles de arcilla y en 2 tubos de hierro, cada uno de 100 mm de diámetro y 1 metro de longitud. Se produjeron 20 kg de DRI de buena calidad.

La primera planta a base de gas, con una capacidad de diseño de 50 toneladas por día, no pudo alcanzar niveles aceptables de metalización. Durante los 18 meses de su operación sufrió varios cambios, entre ellos la instalación de un reformador de gas natural con el objeto de mejorar el gas reductor. Finalmente, se suspendió su funcionamiento a principios de 1955. Tras este descorazonador intento, se llevaron a cabo varios experimentos y se montó una planta piloto para poner a prueba las nuevas ideas. Cuando esta planta piloto se puso en funcionamiento, comenzó a producir con éxito hierro reducido de buena calidad a razón de 30 toneladas por día. Pronto alcanzó una producción sistemática de casi 60 toneladas diarias.

Con la exitosa producción de hierro de reducción directa con el proceso de reducción directa a base de gas HYL, se iniciaron los estudios para el diseño de la primera planta comercial con una capacidad diaria de 230 toneladas de DRI. La primera planta de reducción directa a escala industrial se puso en funcionamiento el 5 de diciembre de 1957. La planta Hylsa Monterrey 1-M, un reactor de lecho fijo o proceso discontinuo, tenía una capacidad inicial de 75.000 toneladas anuales de DRI. Permaneció en funcionamiento continuo hasta 1991, justo antes de los 35 años completos de producción. En 1978, la Sociedad Estadounidense de Metales designó a la Planta de Proceso HYL 1-M de Hylsa como un hito histórico por haber sido la primera implementación industrial exitosa de la tecnología de fabricación de hierro de reducción directa. Sin embargo, la competitividad de esta tecnología se vio limitada debido a su naturaleza por lotes.

A fines de 1970, la producción mundial total de DRI para 1970 alcanzó las 790 000 toneladas, de las cuales 680 000 toneladas se produjeron en plantas de proceso HYL. Sin embargo, HYL previó que la competitividad de esta tecnología se vería limitada debido a su naturaleza por lotes. Por esta razón, en 1967 se inició un programa de investigación para desarrollar un proceso continuo (lecho móvil), iniciando la primera planta industrial en mayo de 1980 en Hylsa Monterrey, México, 23 años después del éxito de su primera planta HYL. El nuevo proceso de horno de cuba continua se denominó HYL III. El nuevo concepto de proceso condujo a una mayor productividad de la planta, una calidad superior de DRI, un menor consumo de energía y una operación de planta más simple.

Se eligió el nombre HYL III, que representa la tercera generación de la tecnología HYL. La segunda generación (HYL II) fue básicamente una modificación del proceso de lecho fijo original diseñado para mejorar la eficiencia y reducir el consumo de gas natural. Durante esta etapa de desarrollo del proceso se realizaron dos modificaciones importantes a saber:(i) uso de tubo de aleación de alta temperatura en el horno de recalentamiento de gas reductor, que había permitido calentar el gas a la temperatura más alta, y (ii) reducción en el número de calentamiento horno de las cuatro unidades originales a dos unidades. En el proceso HYL II, se generó gas reductor (rico en CO y H2), generalmente mediante reformado catalítico basado en níquel. Sin embargo, el proceso HYL II nunca se comercializó ya que la aparición del proceso HYL III ofreció importantes ventajas.

Desde entonces, se han incorporado varias mejoras en el proceso de lecho móvil HYL III. En 1986 se incorporó un sistema de eliminación de CO2 en el circuito de gas reductor, lo que supuso mejoras significativas en la productividad, el consumo energético y la calidad del DRI. El consumo de gas reformado se redujo en un 50 % y la productividad del horno de cuba también se incrementó en un 50 %.

En 1995 se incorporó la tecnología de combustión parcial en las plantas HYL mediante la inyección de O2 en la línea de transferencia entre el calentador de gas reductor y la entrada del horno de cuba. Este esquema permitió un aumento importante en la temperatura del gas reductor, así como el reformado in situ. Esto redujo el consumo de gas reformado en alrededor de un 25 % y aumentó la productividad del horno de cuba. En 1988, la alimentación total de gas natural y la inyección de O2 al horno de cuba (reactor de reducción) dieron lugar al "esquema de autorreformado HYL", en el que la composición del gas reformado se redujo a cero. Este esquema sin reformador se denominó proceso HYL ZR y se aplicó con éxito en la planta Hylsa 4M en abril de 1998 y en la planta Hylsa 3M5 en julio de 2001.

En 1988 se introdujo el uso de revestimiento de minerales en gránulos/grumos para la reducción directa. En 1993 se introdujo el sistema de transporte neumático (tecnología Hytemp) y la alimentación de DRI en caliente al horno eléctrico de arco. Durante 1994, HYL comenzó a producir DRI con alto contenido de carbono (C) con un 5 % de contenido de C. El primer diseño de planta de descarga dual (DRI y HBI) del mundo se puso en funcionamiento durante 1997.

El uso del 100 % de la carga de mineral en terrones se realizó con éxito de manera rutinaria durante el año 2000. Durante el año 2001, se introdujo la planta de micromódulos (200 000 toneladas por año) basada en la tecnología sin reformador HYL ZR (reformador cero). Se introdujeron plantas de proceso HYL ZR basadas en gasificación de carbón y gas de horno de coque (COG). Asimismo, durante el año se suministró una planta DR con una capacidad de diseño de 2,5 millones de toneladas anuales en un solo módulo. Entre el módulo micro y el módulo único de capacidad de 2,5 millones de toneladas por año, hay módulos disponibles con capacidades anuales de 500.000 toneladas, 800.000 toneladas, 1,2 millones de toneladas y 1,6 millones de toneladas.

Hylsa realizó el trabajo de desarrollo inicial. En 1977, Hylsa creó una nueva división operativa (tecnologías HYL) con el fin de desarrollar y comercializar formalmente las tecnologías de reducción directa. En 2005, Techint Technologies adquirió las tecnologías HYL. Posteriormente esta división se denominó Tenova HYL. En 2006, Tenova y Danieli formaron una alianza estratégica para el diseño y construcción de plantas DR a base de gas bajo la nueva marca comercial 'Energiron'. Energiron es la innovadora tecnología de reducción directa HYL desarrollada conjuntamente por Tenova y Danieli, y cuyo nombre deriva del producto único DRI que distingue esta tecnología de otros procesos disponibles.

Planta y equipo

La planta de reducción directa HYL consta principalmente de las siguientes plantas y equipos junto con sus características.

- Un horno de cuba de reducción que sostiene el lecho móvil. Este horno de cuba dispone de un sistema de carga de carga de hierro y un sistema de descarga de producto.

- Un circuito de gas reductor, que consta de un calentador de gas de proceso, un recuperador de calor de gas superior, una unidad de lavado/apagado de gas superior, un compresor de reciclaje de gas reductor, una torre de humidificación y tambores ciegos.

- El funcionamiento del horno se realiza con un consumo mínimo de gas natural y agua, así como inyección de O2.

- El sistema de descarga del producto puede tener (i) un enfriador para la producción de DRI frío, (ii) una máquina de fabricación de briquetas en caliente para la producción de HBI y/o (iii) un sistema de transporte neumático Hytemp para transferir DRI caliente directamente desde el eje horno al horno de arco eléctrico (EAF).

- Un circuito de gas refrigerante externo, que consta de una unidad de enfriamiento/lavado y un compresor de reciclaje de gas refrigerante.

- Un sistema de adsorción, basado en PSA (adsorción por cambio de presión), para la eliminación de dióxido de carbono (CO2) de la corriente de gas reductor.

- Equipo de manejo de mineral de hierro, que incluye depósito de compensación de mineral de hierro, transportadores de transferencia, estación de cribado, sistema de recubrimiento de gránulos, transportador de alimentación, junto con unidades de muestreo y pesaje.

- Sistema de manejo de DRI que consta de transportadores y equipos relacionados para el transporte de DRI frío.

- Torre de enfriamiento junto con equipos de filtrado y bombas.

- Sistema de agua de enfriamiento de proceso, basado en circuito cerrado para minimizar el consumo de agua, con estanques de decantación y decantación.

- Un sistema de instrumentación y control de procesos que utiliza control distribuido basado en microprocesador.

- Subestación eléctrica, motores eléctricos e iluminación.

- Sistema de gas inerte normalmente basado en gas nitrógeno (N2).

- Un compresor de aire

Descripción del proceso

El proceso de reducción directa de Energiron (proceso HYL) utiliza un horno de reducción de eje para producir DRI. Está diseñado para convertir el mineral de gránulos/grumos de hierro en hierro metálico mediante el uso de gases reductores en un horno de cuba de lecho móvil de gas sólido. El O2 se elimina del mineral de hierro mediante reacciones químicas basadas en H2 y CO, para la producción de DRI altamente metalizado.

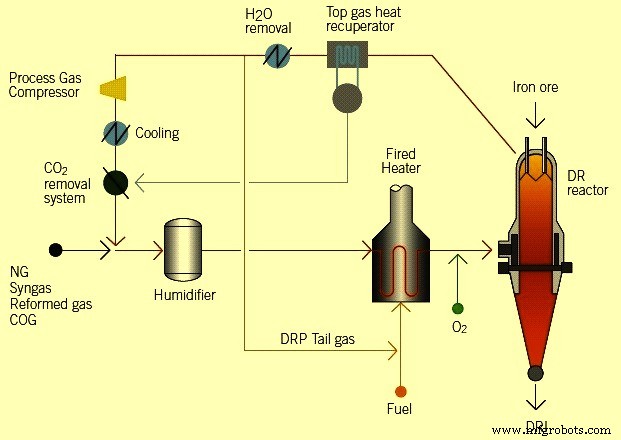

El flujo de proceso esquemático del proceso de reducción directa se muestra en la Fig. 1.

Fig. 1 Flujo de proceso esquemático del proceso de reducción directa

Las principales características del proceso HYL consisten en (i) la utilización de gases reductores ricos en H2 con una proporción de H2 a CO de más de 4, (ii) alta temperatura de reducción, generalmente más de 930 °C, y (iii) alta presión de operación, generalmente en el rango de 5 kg/cm2 a 8 kg/cm2. La mayor presión de operación tiene muchas características que incluyen (i) menor velocidad del gas, (ii) menor fuerza de arrastre, (iii) menor arrastre de polvo, (iv) menor consumo de materiales que contienen hierro, (v) mayor relación capacidad de planta/ tamaño, y (vi) menor consumo de energía debido a un menor factor de compresión. La alta presión operativa en el horno de cuba también da como resultado una alta productividad del horno, que es de alrededor de 9 toneladas por hora por metro cuadrado de área.

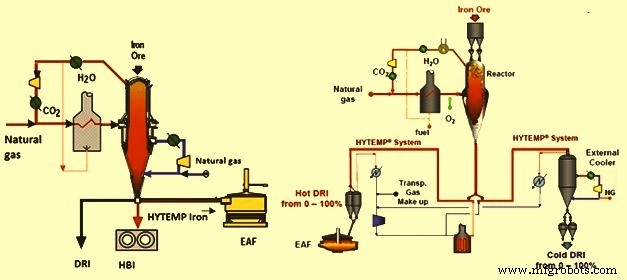

El proceso es flexible para producir tres formas de productos diferentes, dependiendo de los requisitos específicos de cada usuario. Las tres formas de DRI son DRI frío, HBI o DRI caliente (hierro 'Hytemp'). La descarga DRI en frío se usa normalmente en un taller de fundición de acero adyacente cerca de la planta de reducción directa. También se puede enviar y exportar, siempre que se sigan algunos procedimientos y se tomen precauciones para evitar la reoxidación. HBI es el DRI que se descarga en caliente, en briquetas y luego se enfría. Es un producto comercial generalmente destinado a la exportación al extranjero. El hierro Hytemp es el DRI descargado en caliente, transportado neumáticamente desde la planta DR a un taller de fundición de acero adyacente para su alimentación directa en el horno de arco eléctrico (EAF). Las opciones de descarga para los tres productos, así como el esquema de flujo para la plancha Hytemp, se muestran en la Fig. 2.

Fig. 2 Opciones de descarga para los tres productos y esquema de flujo para el sistema de hierro Hytemp

La configuración básica del proceso se caracteriza por su flexibilidad para procesar diferentes análisis de gases. Los gases reductores se pueden generar (i) directamente, mediante el reformado in situ del gas natural dentro del horno de cuba, (ii) en un reformador externo de gas natural/vapor, (iii) como gas de síntesis a partir de la gasificación de combustibles fósiles, biomasa, etc. , (iv) del gas de escape del proceso de reducción de fundición como Corex, o (v) de fuentes de gas de horno de coque (COG). En todos los casos, la configuración del proceso corresponde a los mismos esquemas básicos de reformador cero, ajustando los tamaños relativos de los equipos para la aplicación particular. Tanto para las alternativas de reformado in situ como con vapor, el análisis de gas natural (contenido de hidrocarburos pesados) no es un factor limitante. El gas de “reposición” puede ser cualquier mezcla de H2, CO, CO2 e hidrocarburos en cualquier proporción.

Una de las características incorporadas del flujo del proceso Energiron que tiene una gran importancia medioambiental es la eliminación selectiva de los subproductos generados por el proceso de reducción, a saber, agua (H2O) y CO2. Estos subproductos se eliminan a través de sistemas de depuración de gases superiores y de eliminación de CO2, respectivamente. La eliminación selectiva de H2O y CO2 optimiza los requisitos de reposición. El agua producida durante el proceso de reducción se condensa y se elimina de la corriente de gas y también se separa la mayor parte del polvo transportado con el gas. Luego, el gas depurado pasa a través del compresor de reciclaje de gas de proceso, donde se aumenta su presión. El gas comprimido, después de ser enviado a la unidad de eliminación de CO2, se mezcla con el gas natural de reposición, cerrando así el circuito de gas reductor.

Un factor clave del proceso HYL es su operación presurizada. El uso de O2 depende del contenido de hidrocarburos. La metalización DRI y C se controlan de forma independiente.

Tres tipos de reacciones químicas tienen lugar durante el proceso. Son (i) reacciones parciales de oxidación y reformado, (ii) reacciones de reducción y (iii) reacciones de cementación. Estas reacciones se dan a continuación.

Reacciones de oxidación parcial y reformado

2CH4 + O2 =2CO + 4H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2H2O

CO2 + H2 =CO + H2O

Reacciones de reducción

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Reacciones de carburación

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

El reformado de gas natural requiere (i) un cierto nivel de oxidantes (H2O y CO2), que deben ser cuidadosamente controlados, (ii) una alta temperatura, como resultado de la combustión parcial, y (iii) un catalizador activo, que es proporcionado por las unidades de hierro metálico a partir del mineral de hierro ya reducido. Los oxidantes producidos por las reacciones de reducción son parcialmente consumidos por las reacciones de reformado. De esta forma, una vez en contacto con el material sólido en el interior del horno de cuba, se produce in situ un mayor reformado del metano por efecto catalítico del hierro metálico (Fe). En estas condiciones, el metano siempre está en contacto con un nuevo catalizador (Fe metálico en DRI) ya que DRI se extrae continuamente del horno de cuba. Por lo tanto, la generación y reducción de gas reductor in situ tienen lugar en un entorno altamente eficiente. Este proceso de reformado es altamente endotérmico y continúa hasta el punto en que la temperatura todavía es lo suficientemente alta. Una vez que la temperatura desciende por debajo de cierto nivel, no se produce el reformado in situ y solo procede la reducción del mineral de hierro. La mayor parte de la carburación DRI tiene lugar mediante el craqueo de metano (CH4) para producir carburo de hierro (Fe3C).

El proceso Energiron ZR ha reducido el tamaño y mejorado la eficiencia de las plantas de reducción directa HYL. Los gases reductores se generan in situ en el horno de cuba de reducción, alimentando gas natural como complemento al circuito de gas reductor e inyectando O2 en la entrada del horno de cuba. En el proceso, se logra una eficiencia de reducción óptima, ya que los gases reductores se generan en la sección de reducción. Debido a esto, no se requiere un reformador de gas reductor externo. Normalmente, la eficiencia energética global del proceso ZR es superior al 80 %, que se optimiza mediante el reformado in situ dentro del horno de cuba. El producto toma la mayor parte de la energía suministrada al proceso, con mínimas pérdidas de energía a la atmósfera.

El impacto en el tamaño de la planta de eliminar el reformador de gas externo es significativo. Para una capacidad de 1 millón de toneladas por año, el requisito de superficie se reduce en un 60 % aproximadamente. Esto también facilita la ubicación de la planta DR adyacente al taller de fundición de acero.

La ventaja adicional del proceso ZR es la flexibilidad para la carburización de DRI, lo que permite alcanzar niveles de C de hasta el 5 %. Esto se debe al potencial mejorado de cementación de los gases dentro del eje, lo que permite la producción principalmente de Fe3C. El DRI con un alto contenido de Fe3C tiene una reactividad mucho menor que el DRI normal, ya que se necesita un mayor calor de disociación para el Fe3C.

El proceso Energiron también puede utilizar el reformado convencional de gas natural por vapor, que ha caracterizado al proceso HYL desde hace mucho tiempo. Otros gases como el H2, el gas de síntesis obtenido de la gasificación del carbón, el coque de petróleo y combustibles fósiles similares, y el gas de horno de coque (COG), entre otros, también son posibles fuentes de gas reductor, dependiendo de la situación específica y la disponibilidad del gas. Esta flexibilidad está disponible, ya que el proceso Energiron ZR es independiente de la fuente de gas reductor, sin necesidad de recircular los gases de regreso a un reformador para completar el ciclo químico del proceso.

Los gases reductores calientes se alimentan dentro del horno de cuba en la zona de reducción. Estos gases fluyen hacia arriba en contracorriente al lecho móvil de carga de hierro. La distribución del gas es uniforme y existe un alto grado de contacto directo entre el gas y los sólidos. El gas de escape (gas superior) sale del horno de cuba a unos 400 °C y pasa por el recuperador de calor del gas superior, donde se recupera el calor del gas para producir vapor. Alternativamente, el calor de los gases de escape se puede utilizar para precalentar la corriente de gas reductor, y luego los gases de escape se pueden enfriar a través del proceso de extinción/depuración.

Para DRI frío, se alimenta un gas de enfriamiento a la parte cónica inferior del horno de cuba a alrededor de 40 grados C, que fluye hacia arriba en contracorriente al lecho móvil de DRI. La distribución del gas es uniforme y existe un alto grado de contacto directo entre el gas y el sólido, sin restricciones físicas al flujo de sólidos o gases dentro del horno.

El DRI caliente se descarga por medio de la válvula rotatoria del horno de cuba, a través de la válvula de desvío, que entrega el material al sistema Hytemp o a un enfriador externo alternativo (para la producción de DRI frío). El transporte neumático normalmente se realiza al mismo ritmo que el ritmo de producción del horno de cuba.

Para la producción de HBI, el DRI caliente se descarga continuamente a una temperatura de más de 700 grados C a las máquinas de fabricación de briquetas en caliente dispuestas debajo. El HBI se enfría en cintas transportadoras de refrigeración vibratorias utilizando agua de refrigeración y luego se descarga a la cinta transportadora de transporte de HBI.

La plancha Hytemp utiliza un sistema neumático para el transporte de DRI caliente al horno de arco eléctrico (EAF). Utiliza nitrógeno (N2) o gas de proceso como gas de transporte. Es un proceso respetuoso con el medio ambiente, ya que el DRI se mantiene cerrado desde el momento de la descarga del horno de cuba de reducción hasta el momento de la descarga en el horno eléctrico de arco. El sistema tiene la flexibilidad para alimentar dos hornos eléctricos de arco desde un horno de un solo eje. En la parte inferior del horno de cuba, el DRI se descarga al sistema de transporte neumático donde circula el flujo de gas caliente procedente del calentador de gas y se utiliza para transportar el DRI. Para evitar la degradación, el DRI es transportado por la acumulación de presión en lugar de la velocidad del gas. Cuando el DRI caliente llega a los contenedores de almacenamiento en la parte superior del EAF, el DRI y los gases se separan. El gas se envía a un depurador para su limpieza y enfriamiento. Luego se comprime y se calienta para su reciclaje. Antes de ingresar al calentador de gas, se agrega gas de compensación para compensar las pérdidas al separar el DRI del gas de transporte. El DRI caliente separado del gas de transporte se envía a un contenedor de transición para pasar de la presión del sistema de transporte a la presión atmosférica. Desde el contenedor de transición, DRI pasa al contenedor de almacenamiento para ser alimentado al EAF por gravedad. El DRI caliente también se puede enviar desde el horno de cuba a un enfriador externo cuando el taller de fundición de acero no está listo para usar o almacenar DRI caliente. El enfriador externo normalmente tiene la capacidad de enfriar toda la producción de DRI.

En una configuración de proceso típica de HYL III, el calor sensible del gas reformado en caliente y los gases de combustión del reformador se utiliza principalmente para generar vapor. Los requisitos de vapor para la planta de proceso DRI son para dos usuarios finales, a saber, (i) vapor para reformar y (ii) vapor de escape para el sistema de absorción de CO2 en el circuito de reducción. Se especifica la cantidad y presión del vapor producido para lograr un óptimo equilibrio térmico y mecánico de la planta. Normalmente, el vapor se produce a alta presión (63 kg/cm2), con el fin de aprovechar al máximo la entalpía del vapor para la generación de electricidad en un solo turbogenerador de alta eficiencia, antes de ser utilizado para reformar y en el stripper de CO2 re -caldera. De esta manera, el requerimiento total de energía eléctrica para la planta puede generarse dentro de la planta. La capacidad del turbogenerador es de alrededor de 90 kWh/ton en caso de descarga en frío o 105 kWh/ton HBI en caso de descarga en caliente, lo que es suficiente para satisfacer la necesidad de electricidad total de la planta.

Una característica importante de la planta de reducción directa de Energiron es la posibilidad de diseñar el proceso para un requerimiento de agua de compensación cero. Esto es posible principalmente porque el agua es un subproducto de la reacción de reducción, ya que se condensa y se elimina de la corriente de gas. Como consecuencia, con la adopción de un sistema de agua de circuito cerrado basado en el uso de intercambiadores de calor de agua en lugar de torres de enfriamiento convencionales, no hay necesidad de agua de reposición fresca y, de hecho, queda una pequeña corriente de agua disponible en la batería. límite.

Parámetros de funcionamiento y consumos específicos

Las características típicas del producto del proceso Energiron ZR se dan en la pestaña 1.

| Pestaña 1 Características típicas del producto | |||||

| Sl.No. | Artículo | Unidad | DRI | IBH | Hierro Hytemp |

| 1 | Metalización | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Carbono | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatura | Grado C | 40 | 40 | > 600 |

| 4 | Densidad aparente | toneladas/cum | 1,60 | 2,50 | 1,60 |

| 5 | Densidad aparente | toneladas/cum | 3.20 | 5,00 | 3.20 |

| 6 | Tamaño nominal | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Los parámetros típicos de operación y los consumos específicos para el proceso Energiron ZR se dan en la Tab 2.

| Tab 2 Parámetros operativos típicos y consumo específico para el proceso HYL ZR | |||||||

| Sl.Núm. | Artículo | Unidad | DRI en frío | IBH | DRI caliente | ||

| 1 | Carbono | % | 4.5 | 2,5 | 2,5 | 4.5 | 4.5 |

| 2 | Metalización | % | 93 | 93 | 93 | 93 | 93 |

| 3 | Temperatura DRI | Grado C | 40 | 40 | 700 | 700 | 700 |

| 4 | Carga de hierro | toneladas/ tonelada | 1,36 | 1,39 | 1.41 | 1,36 | 1,39 |

| 5 | Gas natural | Gcal/tonelada | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 |

| 6 | Electricidad | kWh/tonelada | 65 | 65 | 80 | 65 | 65 |

| 7 | Oxígeno | N cum/tonelada | 42 | 53 | 53 | 48 | 53 |

| 8 | Agua | cum/tonelada | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 |

| 9 | Nitrógeno | N cum/tonelada | 12 | 12 | 19 | 18 | 18 |

Las emisiones típicas del proceso Energiron ZR se dan en la Pestaña 3.

| Tab 3 Emisiones típicas del proceso HYL ZR | ||||

| Sl.Núm. | Emisiones | Unidad | Valor | |

| 1 | NOx con quemadores ultrabajos de NOx | mg/N de semen | 50 – 80 | |

| 2 | NOx con eliminación catalítica selectiva | mg/N de semen | 10-50 | |

| 3 | CO | mg/N de semen | 20-100 | |

| 4 | Polvo de la chimenea del reformador/calentador | mg/N de semen | 1 – 5 | |

| 5 | Polvo del manejo de materiales | mg/N de semen | 5 – 20 | |

Proceso de manufactura

- Plancha para ropa

- Hierro

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Beneficio de los minerales de hierro

- Proceso de laminado para acero

- Minería de minerales de hierro

- Comprender el proceso de fundición del mineral de hierro