Proceso Tecnored para la fabricación de hierro

Proceso Tecnored para la fabricación de hierro

El proceso Tecnored fue desarrollado por 'Tecnored Desenvolvimento Tecnológico S.A.' de Brasil y se basa en un horno de reducción de lecho móvil de baja presión que reduce gránulos aglutinados en frío, que contienen carbono, autofundentes y autoreductores. La reducción se lleva a cabo en un horno de cuba de altura corta de diseño distinto a temperaturas de reducción típicas. El proceso produce metal caliente (hierro líquido).

La tecnología Tecnored ha sido concebida y desarrollada para ser un proceso de fabricación de hierro "sin coque", evitando así la inversión y operación de hornos de coque perjudiciales para el medio ambiente, además de reducir significativamente las emisiones de gases de efecto invernadero en la producción de metal caliente.

El proceso Tecnored utiliza una combinación de chorro caliente y frío y no requiere oxígeno adicional. Elimina la necesidad de plantas de coque, plantas de sinterización y plantas de oxígeno de gran tonelaje. Por lo tanto, el proceso tiene costos operativos y de inversión mucho más bajos que los de las rutas tradicionales de fabricación de hierro.

El proceso Tecnored es flexible con respecto al tipo de materias primas que contienen hierro y carbono que puede procesar. La capacidad del proceso para fundir gránulos o briquetas, o incluso cargas mixtas de ambos, proporciona medios para utilizar una amplia gama de materiales de alimentación alternativos. El proceso tiene buena productividad y alta eficiencia energética.

También se afirma que el proceso Tecnored es adecuado para producir ferroaleaciones como ferromanganeso.

Historia de desarrollo

La historia del desarrollo del proceso Tecnored comprende diferentes fases con diferentes objetivos, probando una amplia gama de materias primas y utilizando distintos tamaños y conceptos de reactor.

Durante el período 1979 a 1985, se desarrollaron actividades de desarrollo en el uso de escorias de pirita conteniendo gránulos autoreductores como carga metálica en hornos de cubilote. Este concepto de autorreducción se adaptó para desarrollar el nuevo proceso. En 1985 se formula el concepto del horno Tecnored incluyendo los alimentadores laterales para el combustible sólido y la postcombustión en el fuste superior como las dos características principales de la tecnología. Durante 1985 se inició el montaje del primer prototipo del horno Tecnored en la ciudad de Joinvile ubicada en el estado de Santa Catarina de Brasil para experimentar el proceso de reducción a escala de planta piloto.

Durante el período 1985 a 1990, se desarrolló el proceso en un pequeño horno circular de 400 mm de diámetro, con el objetivo de demostrar la factibilidad del concepto del nuevo horno además de establecer los primeros parámetros geométricos y operacionales. Durante esta fase de desarrollo, se logró una buena alimentación y colada continua (hasta 24 horas de calentamiento continuo), lo que corroboró la adecuación del concepto del horno Tecnored. Si bien los resultados alcanzados en esta fase fueron expresivos, más que el método empírico de desarrollo, se requirió una mejor comprensión fundamental del proceso para decidir sobre los próximos pasos en el desarrollo. Por lo tanto, para el diseño y la construcción de un horno piloto más grande, se construyó un modelo matemático muy completo del comportamiento de un gránulo autorreductor en el horno Tecnored.

Durante el período 1990 a 1993, el desarrollo del proceso se llevó a cabo en un horno circular mayor de 600 mm de diámetro. Esto se hizo con el objetivo de lograr campañas más largas, mayor estabilidad operativa, ajuste geométrico y operativo basado en la modelación matemática y mayor rendimiento de la postcombustión. Los resultados logrados durante esta fase fueron períodos más prolongados de estabilidad operativa uniforme, control y mantenimiento de la tasa de alimentación de carga, control del procedimiento de extracción de escoria y metal caliente, mejoras en la dinámica de fluidos del proceso y una evaluación detallada de las condiciones térmicas y gaseosas. perfil dentro del horno. Sin embargo, el horno de 600 mm se acercó a su límite para ayudar al desarrollo experimental de la tecnología y por lo tanto, luego de 3 años de experimentos, se decidió continuar el proceso de desarrollo en un nuevo horno piloto más grande con 1000 mm de diámetro. Además, el modelado matemático del proceso en este período indicó que para lograr una mayor producción además del horno más grande, para mantener una pista de rodadura adecuada e ingeniería de llama en el horno Tecnored, la geometría del horno se cambiará de circular. a la sección transversal rectangular.

Durante el período 1994 a 1995 se realizaron desarrollos de proceso en horno circular de 1000 mm de diámetro. Esto se hizo con el objetivo de confirmar los parámetros geométricos y operativos en un horno grande, además de comprobar la creciente limitación de los hornos circulares como lo indica el modelado. Los resultados obtenidos durante la operación del horno piloto circular más grande confirmaron una alta estabilidad operativa, un buen control del horno, una campaña de larga duración, buena calidad del metal caliente y de la escoria, etc. Además, el horno piloto de 1000 mm de diámetro confirmó la predicción del modelo matemático de que el horno el tamaño no podía aumentar siendo circular, allanando el camino para la creación del concepto modular, es decir, al tener un horno rectangular sería posible aumentar la producción agregando módulos adicionales manteniendo una sección transversal fija. Esto condujo a la decisión de construir una porción modular de tamaño completo del horno Tecnored de sección transversal rectangular.

Durante 1996, las pruebas del nuevo concepto de horno se llevaron a cabo utilizando un pequeño horno piloto con una sola tobera. Los resultados operativos obtenidos corroboraron la adecuación del nuevo concepto de ferrería basado en el uso de aglomerados autoreductores. En base a los resultados, se construyó una porción modular de tamaño completo del horno piloto Tecnored.

Durante el período 1997 a 2000, se llevó a cabo el procedimiento de reducción de riesgos y las pruebas de diseño asistido del horno industrial utilizando una rebanada de tamaño completo. Sobre la base de este nuevo diseño rectangular, la modularidad del horno podría aprovecharse mediante la construcción y las pruebas exitosas del horno celular preliminar. En esta fase, se han llevado a cabo pruebas continuas en campañas de una semana en el segmento modular a gran escala en más de 100 pruebas separadas, sumando hasta 1000 horas de funcionamiento. Durante el transcurso del desarrollo de estas 100 pruebas, se produjeron más de 1000 toneladas de metal caliente de alta calidad. La calidad del metal caliente era similar a la del metal caliente del alto horno. La finalización exitosa de la etapa de planta piloto del desarrollo del proceso Tecnored ha allanado el camino para la construcción de instalaciones a escala industrial tanto para plantas de unidades de hierro virgen como para plantas de reciclaje de residuos mineros y siderúrgicos.

Durante la operación, el horno Tecnored de la planta piloto demostró ser un método novedoso y muy beneficioso para desarrollar este proceso metalúrgico y durante el transcurso de las pruebas de la planta piloto se determinaron los parámetros fundamentales de diseño del horno requeridos para la primera instalación operativa. Las pruebas ayudaron en el desarrollo de un proyecto para la construcción de una planta de demostración industrial (IDP), con capacidad para 75.000 toneladas por año.

El IDP está ubicado en el municipio de Pindamonhangaba en el estado de São Paulo de Brasil. Durante 2008-2009, se completó la construcción de IDP y se obtuvieron las licencias de operación. Para el año 2011 se culminaron las modificaciones de periféricos y accesorios del horno Tecnored, se inició el proyecto de desarrollo de materia prima y se inició la puesta en marcha del horno Tecnored. Durante el año 2012, se inició la operación del horno Tecnored y se iniciaron los estudios de factibilidad para la construcción de una planta más grande con una capacidad de 300.000 toneladas por año en Carajas, en el estado de Pará en Brasil.

El proceso Tecnored

El proceso Tecnored es un nuevo enfoque de la tecnología de fabricación de hierro que utiliza aglomerados (pellets o briquetas) autorreductores unidos en frío, producidos a partir de finos de mineral de hierro o residuos que contienen hierro, además de finos de coque de petróleo, carbón, carbón vegetal o residuos que contienen carbono. Estos materiales, mezclados con fundentes y aglutinantes, se aglomeran y curan en el secador, produciendo briquetas/pellets que tienen la resistencia suficiente para las exigencias físicas y metalúrgicas del proceso Tecnored. Los aglomerados producidos se funden en un horno de cuba de alta eficiencia y diseño único que se conoce como horno Tecnored. El horno Tecnored, debido a su baja altura de chimenea utiliza combustibles sólidos de bajo costo, como coque de petróleo verde, carbón o semicoques.

La característica principal de este proceso es que utiliza materiales de costo relativamente bajo, como minerales finos de hierro u óxidos residuales y finos de carbón/carbón vegetal (o coque de petróleo) como reductor/combustible. El horno Tecnored es el corazón del proceso.

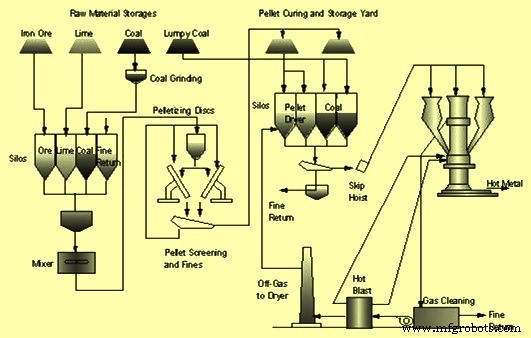

El diagrama de flujo esquemático del proceso se encuentra en la Fig. 1.

Fig. 1 Diagrama de flujo esquemático del proceso Tecnored

El proceso consiste en peletizar finos de mineral de hierro con un tamaño de malla inferior a 140, finos de coque con un tamaño de malla inferior a 200 y un fundente como la cal hidratada de tamaño inferior a 140 de malla utilizando cemento como aglomerante. Los gránulos se curan y se secan a 200 grados C antes de alimentarlos a la parte superior del horno Tecnored. La presión interna del horno se mantiene en el rango de alrededor de 0,25 kg/cm2 a 0,37 kg/cm2. El tiempo total de residencia de la carga en el horno es de unos 30 minutos a 40 minutos. El combustible sólido de tamaño que oscila entre 40 mm y 80 mm se alimenta en el horno debajo del área de pellets calientes utilizando alimentadores laterales. Se sopla aire caliente a alrededor de 1150 °C a través de toberas ubicadas en el costado del horno para proporcionar aire de combustión para el coque. Se permite que una pequeña cantidad de gas del horno fluya a través de los alimentadores laterales para usarlo en el secado y precalentamiento del combustible sólido. Se sopla aire frío en un punto más alto para promover la postcombustión de CO en el eje superior. En caso de uso de combustible sólido con alto contenido de azufre, se necesita un elaborado sistema de limpieza de los gases del horno para cumplir con las normas ambientales. El metal caliente producido se extrae en un cucharón en un carro de cucharón, que puede inclinar el cucharón para eliminar la escoria. El hierro líquido se desulfura en el cucharón y la escoria se rastrilla en un recipiente para escoria.

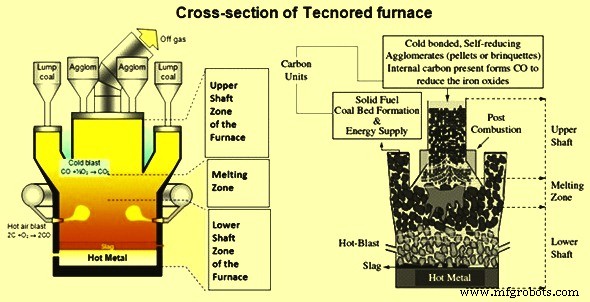

El horno tiene tres zonas:(i) zona del eje superior, (ii) zona de fusión y (ii) zona del eje inferior.

En la zona del pozo superior del horno se carga combustible sólido en el pozo superior. Se evita la reacción de Boudouard (CO2 + C =2 CO) en el combustible, lo que ahorra energía. La postcombustión en esta zona del horno quema CO que proporciona energía para el precalentamiento y reducción de la carga. También dentro de los gránulos se producen las siguientes reacciones a un ritmo muy rápido.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

En la zona de fusión, se evita la reoxidación debido a la atmósfera reductora de la carga. La fusión de la carga tiene lugar en atmósfera reductora.

En la zona del pozo inferior del horno se carga combustible sólido de baja ley. El combustible sólido de baja calidad también puede incluir plásticos desechados y llantas usadas debido a la baja altura de la chimenea del horno. En esta zona tiene lugar la reducción remanente de los óxidos de hierro residuales y las reacciones de escoriación de materiales de ganga y cenizas de combustible en estado líquido. Además, se produce un supercalentamiento de las gotitas de metal y escoria. Estas gotitas de escoria y metal sobrecalentado se hunden debido a la gravedad en la solera del horno y se acumulan allí.

El proceso utiliza dos entradas diferentes de unidades de carbono, a saber (i) el reductor y (ii) el combustible sólido, lo que optimiza la flexibilidad del proceso. El agente reductor normalmente son finos de carbón, pero prácticamente se pueden utilizar finos de cualquier tipo de material enriquecido con carbono. Se añade a la mezcla a partir de la cual se obtienen los aglomerados (pellets o briquetas) autoreductores. La cantidad de finos de carbón requerida se establece mediante una relación C/F (carbono a finos de mineral), generalmente suficiente para lograr la reducción total de la carga, simplemente proporcionando el calor necesario para el proceso. En la autorreducción, el CO externo no juega un papel significativo en el proceso de reducción.

El combustible sólido grumoso se carga a través de alimentadores laterales (para evitar la reacción de Boudouard de pérdida de solución endotérmica en el eje superior) y es responsable de formar el lecho de carbón y proporcionar la mayor parte de la energía demandada por el proceso. Esta energía está formada por la ráfaga primaria (C + O2 =CO2) y por la ráfaga secundaria, donde se quema el CO aguas arriba, generado por la gasificación del combustible sólido en el hogar (CO + ½O2 =CO2). La figura 2 muestra una sección transversal esquemática del horno Tecnored, donde se destacan estas dos características importantes.

Fig. 2 Sección transversal del horno Tecnored

Dado que la función final de las dos unidades de carbono utilizadas en el proceso Tecnored es diferente, existen distintas especificaciones de estas dos unidades de carbono, no solo en términos de composición química, sino también con respecto al rango de tamaño. La porción de combustible sólido requiere material grumoso, típicamente de 40 mm a 80 mm de tamaño, que es capaz de manejar las necesidades físicas y térmicas requeridas de los combustibles sólidos en el proceso Tecnored.

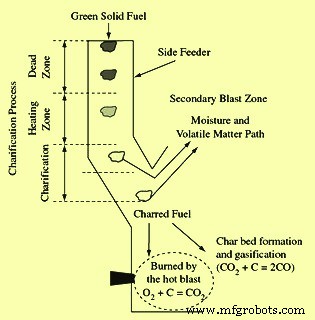

El combustible grumoso utilizado en el horno Tecnored se requiere para crear la permeabilidad en el hogar del horno para un flujo uniforme de la fase líquida y gaseosa. Por lo tanto, el combustible sólido seleccionado para ser utilizado en el proceso, en el punto final del alimentador lateral, luego del proceso de charificación (Fig. 3), debe proporcionar un carbón grumoso, con un esqueleto lo suficientemente fuerte para soportar la carga de la carga. , además de una buena reactividad para promover una adecuada RAFT (temperatura de llama adiabática de pista) y geometría de llama. También debe ser capaz de crear la relación CO/CO2 deseada en la parte superior del lecho de carbón.

Fig 3 Proceso de charificación de combustible sólido en horno Tecnored

Sin embargo, es bastante importante mencionar que la carga mecánica impuesta al lecho de carbón es extremadamente pequeña, debido a la alta productividad volumétrica del horno, lo que resulta en un horno con una altura de eje más baja. Esta característica del proceso es una de las principales razones que explican la capacidad del horno para funcionar sin el uso de coque y permitir el uso de combustibles sólidos de baja calidad.

Los consumos específicos de combustibles por tonelada de metal caliente son de 250 kg de carbón y 310 kg de combustible sólido para producir metal caliente con 3 % a 4,5 % de carbono y 0,2 % a 1,0 % de Si. La temperatura del metal caliente normalmente está en el rango de 1380 °C a 1430 °C.

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Química de la siderurgia por horno de oxígeno básico

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Refractarios para Horno de Oxígeno Básico

- Proceso de producción de refractarios conformados