Limpieza de gas de alto horno

Limpieza de gas de alto horno

El proceso de producción de hierro líquido en el alto horno (BF) genera gas en la parte superior del horno, que es un subproducto importante del proceso BF. Este gas superior del alto horno está a la temperatura y presión existente en la parte superior BF y generalmente contaminado con partículas de polvo y agua. Este gas superior tiene un valor calorífico sustancial y se conoce como gas BF crudo o gas BF contaminado. La composición y cantidad de este gas de cabeza depende de la naturaleza del proceso tecnológico en el alto horno y del tipo y la calidad de las materias primas utilizadas para la producción de hierro en el alto horno. Para seguir utilizando el gas BF crudo, es necesario limpiarlo mediante el uso de ciertos sistemas de proceso que reducen su contenido de partículas sólidas.

El gas superior contiene monóxido de carbono (CO) y se conoce como gas de alto horno después de su limpieza. Se utiliza como gas combustible para calentar el aire comprimido en las estufas de aire caliente, así como también como combustible suplementario en la planta siderúrgica. Para que el gas BF se use como gas combustible, es necesario que el gas BF crudo se limpie y se enfríe para reducir los volúmenes de gas y el contenido de humedad. También es necesario el enfriamiento previo y la reducción del volumen de gas, ya que genera ahorros sustanciales en los costos de entrega en todo el extenso sistema de distribución de la planta siderúrgica.

El análisis típico del gas de alto horno para un alto horno que funciona con inyección de carbón pulverizado (PCI) se proporciona en la Pestaña 1. Los sistemas de proceso para la limpieza del gas son un sistema de limpieza de gas húmedo o un sistema de limpieza en seco. Los sistemas de limpieza de gas de alta eficiencia son vitales para el funcionamiento confiable y la vida útil prolongada del sistema de chorro caliente a alta temperatura de la BF, así como para la red de gas de la BF en la planta siderúrgica. El sistema de limpieza en húmedo es el sistema más utilizado para la limpieza de gas BF.

| Tab 1 Análisis típico de gas BF con PCI | ||

| Constituyente | Unidad | Valor |

| CO | % Vol. | 20 – 24 |

| CO2 | % Vol. | 18-23 |

| H2 | % Vol. | 1,5-4,5 |

| N2 | % Vol. | 52-57 |

| SO2 | mg/semen | 10-30 |

| NH3 | mg/semen | 5-21 |

| Cloruro | mg/semen | 50-200 |

| Óxidos de N2 | mg/semen | 3-12 |

La función principal del sistema de limpieza de gas de alto horno es eliminar las partículas de este gas. Además, el sistema también enfría el gas para reducir su contenido de humedad, aumentando así su poder calorífico. El lodo/polvo recuperado contiene cantidades relativamente altas de hierro y carbono y, por lo tanto, puede reciclarse a través de la planta de sinterización.

El conocimiento del proceso del alto horno es necesario para el diseño y la operación adecuados del sistema de limpieza de gases. La preparación de la carga y el tipo de carga de mineral (pellet o sinterizado) afectan la cantidad y el tamaño de las partículas del polvo. Además, la elección y preparación de los materiales fundentes afecta la química del agua en el sistema depurador. El calcio se puede introducir en el sistema de agua a partir de la piedra caliza utilizada como agente fundente. Los inyectables de coque y combustible aportan azufre, cloruros y amoníaco y óxidos de nitrógeno. El análisis de gas varía con los materiales de carga y la operación BF con o sin PCI. El nivel de producción y las tasas de viento afectan las cargas de partículas en el sistema de limpieza de gases.

La presión superior y la caída de presión del depurador (en el caso de sistemas húmedos) afectan la eficiencia de recolección de polvo, así como la adsorción de gases disueltos en el agua del depurador. Además de las funciones básicas de limpieza y enfriamiento del gas superior, el depurador y/o la turbina de recuperación de energía del gas superior también controlan la presión superior del alto horno. Para un funcionamiento suave y estable del horno, la presión superior debe controlarse y mantenerse lo más constante posible. Por lo tanto, el diseño del sistema de limpieza de gas debe estar completamente integrado con la operación del alto horno.

Durante operaciones como carga, toma, ecualización y cambio de estufas, inevitablemente hay variaciones en el flujo y la presión del gas. Las fluctuaciones suelen ser de corta duración pero de considerable amplitud y se sienten en la parte superior del alto horno, así como aguas abajo en todo el sistema de gas. El sistema de limpieza de gas BF debe estar diseñado para manejar y controlar tales fluctuaciones.

El gas BF que sale de la parte superior del horno en caso de que el horno funcione con PCI contiene alrededor de 20-30 gramos de polvo de combustión por metro cúbico normal de gas y no puede utilizarse como tal. Este polvo contiene finas partículas de coque, materiales de carga y compuestos químicos que se forman debido a las reacciones que tienen lugar en el alto horno. La distribución de tamaño típica del tamaño de partícula en el gas BF crudo con el uso de PCI se proporciona en la Tabla 2.

| Tab 2 Distribución típica del tamaño de partícula en gas BF crudo con PCI | |||

| Clase | Tamaño de partículas en micrómetros | Tamaño medio en micrómetros | % distribución |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 201-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

Dado que el objetivo principal de la limpieza del gas de alto horno es producir gas enfriado y libre de polvo para usarlo como combustible en los hornos de la planta siderúrgica, el sistema de limpieza de gas debe diseñarse para cumplir este objetivo.

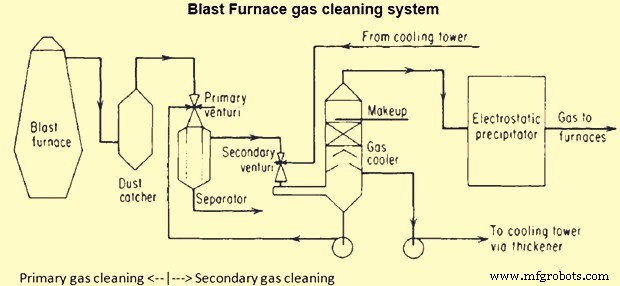

La eliminación efectiva de una mezcla de polvo grueso y fino de un gas muy polvoriento requiere el uso de un colector de polvo y un sistema de lavado multi venturi. El enfriamiento efectivo requiere el uso de una torre de enfriamiento de gas antes de la descarga de gas BF en la red de gas BF en la planta siderúrgica. El gas BF crudo se limpia en la planta de limpieza de gas en dos etapas, a saber, la etapa de limpieza de gas primaria y la etapa de limpieza de gas secundaria. El diagrama de flujo típico del sistema de limpieza de gases de alto horno se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo del sistema de limpieza de gases

Etapa primaria de limpieza de gases

La limpieza primaria de gases se basa en el principio de separación por gravedad y se utiliza para eliminar partículas grandes de polvo. Es la separación en seco de las partículas de polvo en el gas de la parte superior del alto horno antes de la depuración húmeda y normalmente se realiza mediante un captador de polvo por gravedad o, más recientemente, mediante ciclones de gran diámetro. En esta etapa se eliminan todas las partículas más gruesas. El objetivo es eliminar la mayor cantidad de polvo posible en condiciones secas para su reutilización y reciclaje. El polvo reciclado también debe ser bajo en zinc y plomo para satisfacer los límites del balance de zinc del alto horno. La eficiencia de eliminación de polvo del separador depende de la distribución del tamaño de las partículas, del mecanismo de separación (es decir, fuerza gravitacional o centrífuga) y, en menor grado, de la carga de polvo de entrada. El polvo separado normalmente tiene un tamaño superior a 10 micrómetros y se recoge en la tolva de almacenamiento de polvo, que normalmente tiene un tamaño para un día y medio de acumulación de polvo y se vacía a través de un sistema de descarga de polvo.

El colector de polvo es una gran estructura cilíndrica normalmente de gran diámetro y con la altura requerida. Por lo general, está revestido para aislarlo y evitar la condensación de humedad en el gas BF para que el polvo permanezca seco y no se amontone y fluya libremente hacia la parte cónica del colector de polvo en su parte inferior para su eliminación periódica.

El gas se envía al colector de polvo a través de una sola esquina descendente y entra por la parte superior mediante un tubo vertical que lleva el gas hacia abajo dentro del colector de polvo. Este tubo se ensancha en su extremo inferior como un embudo invertido, de modo que a medida que el gas desciende, su velocidad (y, por lo tanto, su potencial para transportar polvo) disminuye, y la mayor parte del polvo más grueso cae fuera de la corriente de gas y se deposita en el cono en la parte inferior del colector de polvo. Dado que la parte inferior del colector de polvo está cerrada y la salida de gas está cerca de la parte superior, la dirección del viaje del gas debe invertirse 180 grados. Esta inversión repentina en la dirección del flujo hace que se asiente más polvo.

El funcionamiento y la eficiencia de un colector de polvo por gravedad convencional se rigen por la ley de Stokes. En 1851, George Stokes derivó una expresión para la fuerza de fricción (también llamada fuerza de arrastre) ejercida sobre objetos esféricos con números de Reynolds (Re) muy pequeños, por ejemplo, partículas muy pequeñas, en un fluido viscoso continuo resolviendo el límite de masa de fluido pequeño de las ecuaciones de Navier-Stokes generalmente irresolubles.

Sin embargo, la ley de Stokes solo es aplicable a objetos esféricos con números Re muy pequeños con velocidades de asentamiento en la región laminar. Para partículas con números Re superiores a 0,2 y hasta 100.000, el grado de turbulencia se vuelve significativo, lo que genera una fuerza de arrastre adicional. Por lo tanto, la velocidad de asentamiento (o terminal) es generalmente más baja que la predicha por la ley de Stokes. Para estos tamaños de partículas, la velocidad terminal está determinada por la correlación entre el número Re de la partícula y su coeficiente de arrastre usando los valores dados en las tablas de Haywood. Alternativamente, se puede utilizar la correlación entre la partícula Re y el número de Arquímedes (Ar) (válido entre Re =0,2 y 20 000).

Si las partículas caen en un fluido viscoso por su propio peso, entonces se alcanza una velocidad terminal, también conocida como velocidad de asentamiento, cuando esta fuerza de fricción combinada con la fuerza de flotación equilibra exactamente la fuerza gravitacional. Con base en la ley de Stokes combinada y las tablas de Haywood, se puede determinar la velocidad terminal de cada grupo de partículas. A partir de la velocidad terminal de la partícula, se puede calcular la eficiencia de eliminación, que depende de la velocidad ascendente del gas en el anillo del colector de polvo y, por lo tanto, del diámetro del cilindro.

En el caso del colector de polvo ciclónico, el funcionamiento y la eficiencia del colector de polvo se basan en las fuerzas centrífugas. En el colector de polvo del ciclón, el gas crudo del alto horno se introduce por una o dos entradas tangenciales con una velocidad para empujar las partículas de polvo hacia la pared y separarlas de la corriente de gas. El colector de polvo ciclónico puede tener diferentes tipos de construcción interna. Un tipo de ciclón está completamente vacío, mientras que otro tipo tiene un domo de entrada complicado y paletas guía reemplazables.

La mayor separación de polvo dentro del ciclón está relacionada con las fuerzas centrífugas y las altas velocidades circunferenciales dentro del ciclón en comparación con la tecnología de colector de polvo. Las velocidades más altas dentro del recipiente requieren una protección especial de las superficies internas del recipiente. Muy a menudo, un colector de polvo funciona sin ninguna protección de las superficies internas debido a la baja velocidad del gas, pero la tecnología de ciclones requiere una protección de estas superficies para evitar el desgaste.

El colector de polvo del ciclón suele tener un buscador de vórtice, un vértice, un cono de flujo y una tolva de recolección de polvo con una salida de polvo doble. La eficiencia de recolección del ciclón depende en gran medida de la distribución del tamaño de las partículas. Las partículas por debajo de 5 micrómetros no se eliminan debido a su pequeña masa; las partículas entre 5 micrómetros y 30 micrómetros se separan parcialmente y las partículas mayores de 30 micrómetros se separan por completo en el colector de polvo del cono. La eficiencia general de separación del colector de polvo ciclónico es mejor que la del colector de polvo por gravedad. El polvo seco eliminado contiene muy pocas concentraciones de zinc y plomo y puede reciclarse fácilmente. El colector de polvo ciclónico reduce la carga de polvo en la etapa secundaria que consiste en la limpieza de gas húmedo.

El colector de polvo está equipado con un sistema de descarga de polvo para descargar el polvo por lotes por debajo a una presión cercana a la atmosférica para evitar la acumulación de polvo en el colector de polvo y reducir las emisiones de polvo y gases. El polvo generalmente se humedece antes de que se descargue en el suelo o directamente en un volquete/vagón debajo. Hay dispositivos de detección de nivel instalados en la tolva de polvo para indicar el nivel. Las señales de los dispositivos de detección de nivel se utilizan para monitorear la acumulación de polvo, iniciar el ciclo de descarga de polvo y proporcionar alarmas de nivel alto y bajo.

Etapa secundaria de limpieza de gases

El gas BF después de la limpieza primaria en el colector de polvo, donde se elimina la mayoría de las partículas pesadas, pasa a la etapa de limpieza secundaria del gas (scrubbers) que es el sistema de limpieza húmedo. En esta etapa, el gas BF se limpia en contacto con el agua y se separan casi todas las partículas en suspensión (más del 99 %). En algunas plantas, este gas se lleva a precipitadores electrostáticos. El gas tratado después de la etapa de limpieza secundaria del gas se lleva a la red de gas BF de la planta y se usa también para calentar las estufas BF. El agua contaminada del sistema al mismo tiempo contiene altas concentraciones de partículas suspendidas en el rango de y 500-10,000 mg/l y como tal se envía a estanques de sedimentación/clarificador-espesador donde el polvo se asienta y el agua clara de la parte superior se bombea para su reutilización. Los depuradores están disponibles en una amplia gama de diseños, tamaños y capacidades de rendimiento. Deben diseñarse principalmente para la recolección de partículas.

El funcionamiento sin problemas del depurador, incluso en condiciones difíciles de conducción del horno, es un requisito previo para la producción económica de hierro en el alto horno. El diseño del depurador debe optimizarse para proporcionar una alta fiabilidad y un rendimiento superior. Las características necesarias de la depuradora son (i) múltiples mecanismos de eliminación de polvo, (ii) requisitos mínimos de agua de depuración, (iii) control de presión superior superior, (iv) rendimiento comprobado y alta eficiencia, (v) necesidad de poco espacio, (vi) bajo consumo de energía, y (vii) baja emisión de ruido.

El tamaño de las partículas es uno de los factores más importantes que afectan la eficiencia de eliminación del lavador. Las partículas más grandes se eliminan mucho más fácilmente, mientras que las partículas submicrónicas son las más difíciles de eliminar.

Con respecto al mecanismo de eliminación de polvo en el depurador húmedo, la separación de las partículas de polvo del gas del alto horno requiere la aplicación de una fuerza que produzca un movimiento diferencial de la partícula en relación con el gas y un tiempo de retención suficiente para que la partícula migre al superficie colectora.

Los lavadores para la limpieza de gases de alto horno funcionan según el principio aerodinámico básico. Una analogía simple del principio aerodinámico es que si se proyectan gotas de agua de tamaño muy grande para que colisionen con partículas de corriente de gas de tamaño mucho más pequeño, las posibilidades estadísticas de colisión son muy pequeñas. A medida que el tamaño de las gotas de agua se reduce a un tamaño más cercano al de las partículas de la corriente de gas, las posibilidades de colisión aumentan. Los estudios han demostrado que una película superficial que rodea una gota de agua tiene un espesor aproximado de 1/200 de su diámetro. Una partícula de corriente de gas en vuelo fluye a través de la película aerodinámica alrededor de la gota sin colisionar si tiene un diámetro inferior a 1/200 del diámetro de la gota de agua. Pero si el diámetro de la gota de agua es mucho más pequeño, se produciría una colisión. Una partícula objetivo de 10 micras requiere gotas de agua de menos de 2000 micras (200×10) para una recolección adecuada. Por lo tanto, un lavado eficiente requiere atomizar el agua hasta una finura relacionada con el tamaño de las partículas para lograr el máximo contacto con las partículas que se van a capturar. Además, la probabilidad de que una gota de agua golpee las partículas de polvo es proporcional a la concentración de polvo. Es menos probable que una sola partícula de polvo golpee una sola gota que un enjambre de ellas. Para igualar estos factores, los depuradores se regulan en cuanto al volumen de gas a depurar (medido por la caída de presión de la corriente de gas) y agua a rociar (medida por la presión hidráulica en las boquillas de rociado). La altura y el diámetro de la cámara de lavado también se adaptan a las características conocidas del gas.

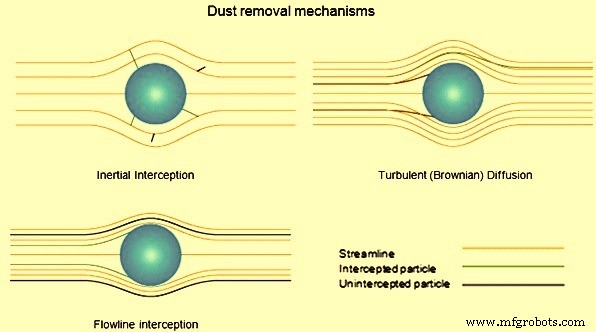

Los principales mecanismos de separación en la depuración de gases de alto horno consisten en (i) interceptación inercial, (ii) difusión turbulenta (Brownian) y (iii) interceptación de línea de flujo. Cuando una pequeña partícula se suspende en un fluido, somete al impacto a las moléculas del líquido. Para partículas ultrafinas (coloides), el impulso instantáneo impartido a la partícula varía al azar, lo que hace que la partícula se mueva en un camino erótico que ahora se conoce como movimiento browniano. La interceptación inercial se caracteriza por las diferentes fuerzas de inercia de las diferentes masas. Cuando el gas cargado de polvo fluye alrededor de la gota de agua colectora, las partículas de polvo de mayor masa no siguen las líneas de flujo de la corriente de gas. Estas partículas, impulsadas por la fuerza de inercia, golpean y penetran en la gota de agua y, por lo tanto, se eliminan de la corriente de gas. La difusión turbulenta es muy eficaz para eliminar partículas de polvo más pequeñas de la corriente de gas. Las partículas pequeñas, particularmente aquellas por debajo de 0,3 micrómetros de diámetro, muestran un movimiento browniano considerable y no se mueven uniformemente a lo largo de la línea de corriente del gas. Estas partículas se difunden desde la corriente de gas a la superficie de las gotas de agua y se recogen. Este mecanismo de recolección solo puede funcionar en lavadores que promuevan el flujo turbulento de una mezcla de gas y líquido, operen a baja velocidad y brinden suficiente tiempo de retención. La intercepción de la línea de flujo solo funciona si la línea de flujo de gas pasa dentro del radio de una partícula de la gota de agua de recolección. La partícula de polvo que viaja a lo largo de esta línea de corriente toca la gota de agua y se recoge sin la influencia de la inercia o la difusión turbulenta. Los mecanismos de eliminación de polvo durante la depuración con agua del gas BF se muestran en la Fig. 2.

Fig. 2 Mecanismos de eliminación de polvo

El colector de polvo es simplemente una cámara de sedimentación para eliminar partículas grandes y reducir la carga en los lavadores venturi. El gas pasa a través de un venturi primario (con separador) y un venturi secundario para una eliminación de partículas aún más eficaz. Luego, el gas pasa a través de la combinación de separador de arrastre/torre de enfriamiento de gas. El gas limpio y enfriado se envía luego a la red de gas BF de la planta siderúrgica. Se requiere un enfriamiento adecuado para reducir el nivel de humedad del gas y evitar problemas en las líneas y hornos de distribución de gas BF.

El agua de reciclaje recolectada del primer venturi, que contiene un alto nivel de partículas, se envía directamente a un clarificador-espesador. El agua reciclada recolectada del separador se recircula al primer depurador venturi. El agua de reposición se agrega en el clarificador y el desbordamiento combinado se recicla al venturi secundario. Entonces, el agua más limpia entra en contacto con el gas más limpio y regresa al primer venturi y luego al clarificador. El agua se puede reciclar del espesador al depurador o se puede usar para algún otro propósito, como apagar la escoria.

Normalmente se utiliza una torre de enfriamiento convencional para eliminar el calor del agua de la torre de enfriamiento de gas o del agua del depurador. El diseño de la torre permite mantener separadas el agua de refrigeración y el agua del lavador venturi. El agua del depurador generalmente contiene una dureza y alcalinidad considerables debido a los finos de cal en la carga del alto horno. En consecuencia, la escala se encuentra con frecuencia. Los depósitos de óxido de hierro y carbón no quemado también son una preocupación en muchos sistemas. Los problemas de deposición se encuentran con mayor frecuencia en las boquillas venturi primarias y la región de la garganta, donde el gas contiene el nivel más alto de partículas, y en las líneas y bombas que van hacia y desde el espesador.

Sin embargo, la deposición puede ocurrir en cualquiera de los lavadores venturi, los separadores, la torre de enfriamiento de gas o las líneas y bombas de reciclaje del lavador. La clarificación es otra área problemática importante ya que la separación inadecuada de líquidos/sólidos da como resultado una mala calidad del agua del desbordamiento del clarificador.

Recientemente, en los altos hornos recién construidos y reconstruidos, particularmente en la República Popular China, la limpieza en seco del gas del alto horno mediante filtros de mangas ha encontrado una amplia aplicación. La limpieza de gas seco tiene las siguientes diferencias con respecto a la limpieza de gas húmedo con depuradores venturi.

- La ausencia de agua en el proceso de limpieza elimina o reduce una serie de instalaciones de obras hidráulicas de alto horno, por ejemplo:estación de bombeo de lodos del sistema de limpieza de gas, tanques de sedimentación de lodos y floculadores, estación de bombeo para transferencia de lodos, estación de bombeo circulante del ciclo de rotación del gas limpieza, etc.

- La temperatura del gas después de la limpieza está en el rango de 100 °C a 120 °C, que es de 50 °C a 70 °C más alta que la temperatura del gas después de la limpieza húmeda del gas. Además, la humedad del gas se reduce entre 50 y -60 gramos/cum, lo que en conjunto equivale a un aumento del valor calórico del gas de alto horno entre 50 y 60 kcal/cum.

- Reducción del contenido de polvo en el gas de alto horno a 2-3 mg/cum que mejora la vida útil de las estufas de aire caliente y también mejora el rendimiento de la turbina de recuperación de presión máxima.

- Mejora ambiental en la planta siderúrgica debido a una mejor remoción de polvo del gas y eliminación de instalaciones de manejo de lodos.

El sistema de limpieza secundaria de gases basado en limpieza en seco consta de lo siguiente.

- La unidad de filtro de mangas con varias secciones, en cada una de ellas se encuentran instaladas unas decenas de mangas filtrantes

- Sistema de limpieza de bolsas de pulso de polvo por nitrógeno

- Soporte y protección de estructuras metálicas

- Sistemas de conductos de gas con válvulas y compensadores de efecto térmico

- Sistema de limpieza y reciclaje de polvo captado (neumático o con transportadores raspadores)

- Sistema de suministro de nitrógeno para la purga de filtros y para el transporte neumático de polvo

- Sistema de alivio de presión del filtro de mangas

- Unidad de almacenamiento de polvo capturado

- Sistemas de automatización, inspección y control eléctrico

El filtro de bolsa normalmente tiene de 8 a 16 secciones, que están dispuestas en dos filas, donde una o dos secciones están en espera, una sección más está en modo de limpieza con nitrógeno de purga cíclica y otras secciones están en modo de limpieza de gas. Para el material filtrante se utiliza un tejido de alta resistencia refractaria, al desgaste, etc. Además, después del tratamiento químico, la tela es fácil de limpiar del polvo durante la limpieza de purga, ya que tiene propiedades mejoradas de repelencia al agua y al aceite. El tejido también evita la aparición de corriente electrostática. La tasa de filtrado máxima es de 1,0 a 1,5 cum/minuto y la temperatura del gas es de 50 °C a 280 °C (el sistema también puede funcionar de manera estable (confiable) durante 2 horas a una temperatura del gas de 300 °C).

El contenido normal de polvo del gas de alto horno después de la limpieza no suele ser superior a 3 mg/cum. La vida útil de las bolsas de tela es generalmente de hasta dos años.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno

- Factores que afectan la tasa de coque en un alto horno