Métodos para apagar un alto horno

Métodos para apagar un alto horno

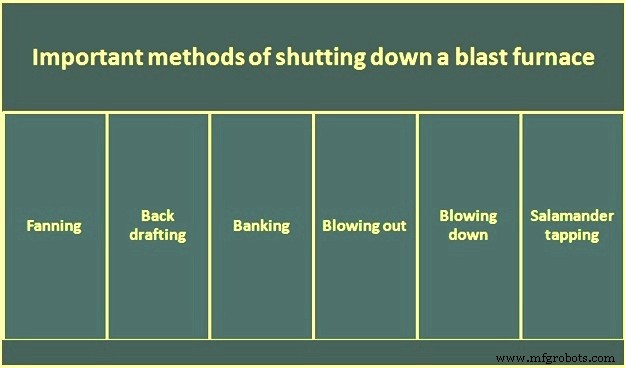

Un alto horno, después de que se sopla y comienza la producción de metal caliente, funciona durante una gran cantidad de años antes de que se detenga para volver a revestirlo. Este funcionamiento continuo del alto horno se conoce como vida de campaña. En los altos hornos modernos, se espera una vida de campaña de 15 a 20 años. Cuando un horno ha llegado al final de su campaña, por lo general se apagó/derribó. Entre el soplado y el soplado/soplado, es posible que el alto horno deba apagarse por períodos cortos debido a varias razones. A continuación se describen los distintos tipos de paradas de un alto horno. (Figura 1)

Fig. 1 Métodos importantes para apagar un alto horno

Abanico

Muy a menudo, durante el funcionamiento del alto horno, puede surgir una situación en la que no se requiera la capacidad productiva total del horno durante un período de tiempo. Esto puede deberse a algunos problemas que pueden surgir en las instalaciones aguas abajo o aguas arriba. Cuando esto ocurre, el problema se puede resolver cerrando el alto horno o restringiendo el funcionamiento del alto horno reduciendo la cantidad de aire caliente. La tasa de chorro caliente generalmente se reduce hasta que la presión del chorro caliente en las toberas es muy baja. Sin embargo, es imprescindible que se mantenga una presión positiva en el sistema de soplado caliente para asegurar que no haya peligro de que el gas del alto horno regrese del alto horno al sistema de soplado. La técnica de reducir el volumen del chorro caliente a menos del 20 % al 25 % de lo normal se conoce como ventilación.

La ventilación tiene las ventajas de mantener presurizado el sistema de gas del alto horno y proporcionar una pequeña cantidad de gas del alto horno para usar como combustible, y permite la reanudación de una operación casi total en un plazo relativamente breve. Esta técnica se utiliza solo para situaciones de emergencia o períodos cortos. El uso prolongado, como 8 horas de cada 24 horas, o los fines de semana, a menudo resulta en una acumulación de fuego y con frecuencia promueve la formación de costras en las paredes.

Redacción posterior

Durante la vida útil de un alto horno, hay ocasiones en las que el alto horno se retira durante períodos breves para realizar diversas funciones de mantenimiento, como la sustitución de toberas, enfriadores de toberas o mantenimiento de equipos periféricos. En tales casos, el alto horno se vuelve a estirar. En esta operación, tan pronto como se detiene el chorro caliente, el tubo de presión se somete a presión negativa. Esto se hace normalmente abriendo la válvula de la chimenea y la válvula de chorro caliente a una estufa que ya ha sido preparada calentándola a temperatura y luego cerrando la válvula de gas. A medida que el gas del alto horno regresa a la estufa caliente, se admite aire a través de las mirillas y el quemador de la estufa, y el operador se asegura de que el gas se queme en la estufa. Durante la operación, los purgadores en la parte superior del alto horno también se abren para extraer parte del gas del alto horno por la parte superior.

En algunos de los altos hornos, se instala una chimenea de tiro posterior especial para que no sea necesario extraer el gas del alto horno a través de la estufa del alto horno. Esta chimenea está conectada a la tubería bulliciosa oa la tubería principal de chorro caliente. En algunos lugares, se cierra con una válvula de compuerta enfriada por agua al nivel de la tubería principal, mientras que en otros lugares se cierra con una válvula de tapa en la parte superior de la pila que no se enfría. La apertura de la válvula permite que el gas del alto horno pase a la atmósfera donde se quema sin dificultad.

Banca

En el funcionamiento actual del alto horno, rara vez se practica la inclinación del alto horno. Sin embargo, la banca se considera una técnica estándar para el cierre de los altos hornos, a menos que la interrupción sea de corta duración. Actualmente, los altos hornos normalmente se apagan, lo que significa que funcionan sin carga hasta que el nivel de carga llega a las toberas. Los planes para un cierre prolongado o la interrupción del funcionamiento del horno, ya sea por una avería, una reparación programada o porque las condiciones del mercado indican que es deseable una pausa en la producción, pueden influir en la gerencia para apagar un alto horno.

Se adapta el proceso de banca en el alto horno, ya que el procedimiento de banca es útil para paradas breves. La palabra banca se usa debido a una similitud con la operación de bancar un incendio. El origen se pierde en la antigüedad, sin embargo, generalmente significa cubrir un fuego con cenizas o combustible fresco para restringir el aire, reducir la velocidad de combustión y así preservar el combustible para uso futuro.

También se recurre a la banca como medida de emergencia cuando algún imprevisto requiere la parada del alto horno. En el caso de que el alto horno se incline, se retira la ráfaga, se dejan caer los tubos de soplado y se taponan las aberturas de las toberas con arcilla para evitar que entre aire. Así, se conserva el calor del hogar y el alto horno puede volver a funcionar con un mínimo esfuerzo. Si el tiempo de inactividad supera los cuatro o cinco días de duración, se pueden esperar algunas dificultades para reanudar el funcionamiento, aunque hay ejemplos disponibles de que no se han experimentado problemas incluso después de un banco de siete días.

Normalmente la operación de bancal del alto horno se realiza como un evento planificado. Los preparativos se realizan según la duración del tiempo bancario previsto. Si el horno va a almacenarse en banco solo durante unos pocos días, se pueden cargar una o dos piezas extra de coque sin fundente y retirar el horno cuando el coque descienda a la zona de bosh. Si se va a almacenar en un banco durante un tiempo un poco más largo, la carga de piedra caliza y mineral se debe reducir entre un 5 % y un 10 % después del blanco de coque, posiblemente durante diez o quince cargas antes de que se reanude el peso normal de la carga. Esta técnica todavía se utiliza en apagones muy breves.

Una carga bancaria por un cierre por un período de tiempo indeterminado es muy similar a una carga por golpe. Antes del comienzo de una carga de banco, se eliminan de la carga diversos materiales que contienen hierro y se realiza una gran reducción en la cantidad de piedra caliza cargada. También se cobra coca extra antes de la carga bancaria. El propósito es desarrollar una escoria silícea caliente que tiende a limpiar la acumulación de cal en las paredes del bosh y evitar una escoria de cal excesivamente alta durante el soplado. La escoria con alto contenido de cal tiene un punto de fusión más alto y puede causar problemas al principio del período de soplado. A menudo, durante el período de calentamiento inicial, las temperaturas deben ser muy altas en el seno, lo que da como resultado un aumento en la reducción de sílice a silicio, con el resultado de que la escoria contiene una mayor proporción de cal. Por esta razón, se hace un esfuerzo para tener una escoria silícea caliente en el momento en que se banca el alto horno porque se espera una condición similar al reanudar la operación.

Después de las cargas preparatorias iniciales, se carga un blanco de coque pesado y la carga subsiguiente es similar a una carga de carga característica. La carga continúa hasta que el blanco de coque llega al área superior del horno. En este momento se realiza la colada final del alto horno. Se hace un esfuerzo por drenar el hogar hasta que se observe un golpe seco en el orificio del grifo para garantizar un hogar limpio para el arranque futuro y eliminar tanto como sea posible la necesidad de derretir la escoria fría al principio del período de soplado. Antes de la última colada, se vacía el colector de polvo del alto horno. El polvo acumulado tiene una tendencia a consolidarse en una masa similar a una roca si no se altera durante un tiempo y puede presentar un problema difícil después de que la operación comience nuevamente.

Aproximadamente al final de la fundición, antes de que se retire el alto horno, se puede verter una pesada capa de mineral en el alto horno para cubrir la superficie de la carga superior, reduciendo así la tendencia natural de tiro del alto horno.

Al final de la colada, se tapa el orificio del grifo, se extrae el chorro caliente del alto horno, se abren los purgadores, se convierte el vapor en el colector de polvo, se aísla el alto horno del sistema de gas común y se manipulan las válvulas de la estufa para extraiga el gas a través de la tubería bulliciosa, caliente la tubería principal y sáquelo a través de la chimenea de la estufa. Los operadores de altos hornos rápidamente dejan caer los tubos de soplado y tapan las toberas con arcilla. En muchos lugares, se prefiere quitar las toberas para evitar cualquier posibilidad de fuga de agua perdida que permita que el agua se acumule en el alto horno y también para brindar la oportunidad de observar los enfriadores en busca de posibles fugas. La arcilla se empaca sólidamente en las aberturas de la tobera y se respalda con arena para eliminar cualquier posibilidad de que se filtre aire. A veces, esto va seguido de tapiar las aberturas como un seguro adicional contra la infiltración de aire.

Tan pronto como las cerbatanas están abajo después de la colada final, los sopladores se detienen y las válvulas de los quemadores de la estufa, la chimenea y las válvulas de chorro caliente se cierran para conservar el calor el mayor tiempo posible. Como precaución, las válvulas de escape se abren ligeramente para evitar que se desarrolle una acumulación de presión en las estufas de aire caliente como resultado de una fuga de agua no detectada o de alguna fuente no sospechada.

En uno o dos días, se abre la boca de inspección en la parte superior del alto horno y se cierra el vapor en el colector de polvo. La inspección diaria de la línea de existencias es importante. Un movimiento lento de las existencias es una indicación de que se está infiltrando aire y se está consumiendo coque. Se puede esperar un pequeño movimiento, pero una caída continua no es deseable y puede obligar a los operadores a rociar el bosh con un material de sellado. A veces se usa una mezcla delgada de agua, arcilla y vaso de agua porque el material es económico y hace un trabajo efectivo.

Si el calefactor se almacena en bancos durante un período prolongado, después de un lapso de un mes a seis semanas, se debe reducir el flujo de agua en los miembros de enfriamiento y, finalmente, después de dos o tres meses, se debe apagar por completo excepto por las duelas del hogar.

Muy a menudo, después de un banco de seis o más semanas, cuando se abren las toberas, todos los signos de fuego en el área de la tobera han desaparecido. En este caso, los operadores del alto horno están contentos ya que el coque en blanco estará disponible para suministrar calor cuando comience la operación.

Soplando

El soplado también se llama a veces rastrillar. El alto horno normalmente se apaga cuando ya no se requiere la producción del alto horno. Un horno quemado se puede reiniciar más rápido y con menos esfuerzo que arrancar desde un horno en banco, ya que las condiciones se acercan a las de arrancar un nuevo horno. Sin embargo, es probable que los costos relacionados con el soplado, el rastrillado y la limpieza preparatorios para el arranque excedan el costo de almacenar el alto horno.

Cuando un horno ha llegado al final de su campaña (es decir, el revestimiento se ha desgastado), normalmente se apaga. Sin embargo, en estos días, la práctica seguida es apagar el alto horno.

Para el soplado, la operación se interrumpe por un corto período de tiempo, aproximadamente de 12 a 16 horas antes de que se realice la última colada del alto horno para permitir la instalación de rociadores de agua en la parte superior del horno y termopares en las tomas. La composición de la carga normalmente se cambia para producir una escoria muy silícea. Esto ayuda a eliminar la mayor cantidad posible de cal de las paredes de la chimenea y del hogar. El propósito de esto es evitar la formación de hidróxido de calcio que ocurriría si la cal entrara en contacto con el agua de enfriamiento durante las últimas etapas del soplado. La formación de hidróxido de calcio a partir de la cal incrustada en el revestimiento puede generar la fuerza suficiente para romper la carcasa de acero del hogar o levantar el horno de sus columnas.

Después de la instalación del equipo de soplado, se activa el soplado y se continúa con la carga. La actividad de soplado comienza con la carga de un blanco pesado de coque en el alto horno. El volumen debe ser equivalente a aproximadamente el volumen del bosh. Después de cargar el blanco de coque, se cargan grumos de cuarcita lavados y tamizados de un tamaño de 25 mm a 50 mm. El alto horno se mantiene lleno al principio de la explosión y luego se permite que la línea de material se desplace hacia abajo aproximadamente de 6 m a 9 m hacia el final (cuando se ha reducido toda la carga de soporte de hierro). Durante el soplado, el agua de los rociadores de agua se usa juiciosamente para controlar la temperatura de la parte superior del alto horno. Sin embargo, las cargas adicionales de terrones de cuarcita son muy efectivas para mantener baja la temperatura superior. Se necesita una disminución en la tasa de explosión caliente a medida que disminuye la altura de la columna de material de carga en el alto horno. Desde el momento en que se carga el blanco de coque pesado en el alto horno hasta que se completa el reventón, solo se necesitan entre 6 y 8 horas.

El método de soplado de coque es similar al anterior excepto que se usa coque en lugar de terrones de cuarcita. A veces, se utilizan filtros de coque de 20 mm a 25 mm.

Después del último colado, el caldo se diluye como se describe anteriormente. Cuando el enfriamiento ha progresado lo suficiente, con frecuencia se construyen vías de compuerta desde unas pocas aberturas para el enfriador hasta un vagón de ferrocarril abierto y el contenido del horno se lava con chorros de agua a alta presión.

Soplando hacia abajo

Alrededor de la década de 1970, se dio cuenta de que los procedimientos de banco y soplado del alto horno son procedimientos costosos. También, muy a menudo, la banca resulta en empresas emergentes difíciles debido a problemas de agua o muchas razones imprevistas. Además, los operadores del alto horno ahora tienen suficiente conocimiento técnico del proceso para permitir que los operadores exploten el horno. Soplar un alto horno significa hacer funcionar el alto horno sin cargarlo hasta que el nivel de carga en el alto horno se reduzca a aproximadamente el nivel de la tobera. Hay varias razones para la preferencia de la técnica de soplado sobre la banca o soplando un alto horno. Algunos son cuando se purga un horno, se puede inspeccionar minuciosamente en busca de enfriadores o duelas con fugas, y no se requiere ningún esfuerzo para detener la infiltración de aire porque el horno está vacío. Y, si se va a volver a revestir el horno, es más rápido y menos costoso desarmar un horno vacío que uno que contiene carga. La técnica de purga varía de un alto horno a otro, pero básicamente se sigue el siguiente procedimiento.

Los rociadores de agua de atomización se instalan en la parte superior del alto horno en una parada antes de la purga, en algún lugar cerca del nivel de la línea de almacenamiento de 3 m a 5 m. Normalmente, se instalan de cuatro a seis boquillas rociadoras a la misma distancia alrededor del horno. El propósito de los rociadores de agua es controlar la temperatura superior del alto horno. El caudal de agua que normalmente se necesita es de unos 150 cum por hora a una presión de 8 atm. Los suministros de agua de respaldo de emergencia a menudo se proporcionan por motivos de seguridad. Según el tipo de techo del alto horno y su estado, a veces se instalan rociadores de agua de emergencia para combatir en caso de que se produzca un incendio de grasa durante la purga.

Los rociadores de vapor también se instalan en uno a tres niveles para proporcionar algo de enfriamiento y mantener la presión del horno. Si se usa un nivel, generalmente se coloca en la parte baja de la pila, aproximadamente al nivel de la línea de stock de 12 ma 15 m. Si se utilizan niveles adicionales, se colocan aproximadamente equidistantes entre los rociadores de agua superiores y los rociadores de vapor inferiores. Los inyectores de vapor se activan una vez que la carga desciende por debajo de ellos. En algunos lugares también existe la posibilidad de suministrar nitrógeno a los rociadores de vapor como respaldo en caso de que haya una pérdida de presión de vapor.

Se proporciona inyección de nitrógeno para purgar el alto horno al final de la purga. Por lo general, el nitrógeno se introduce a través de la tubería bulliciosa. Si se usa nitrógeno como respaldo para el sistema de inyección de vapor, ese sistema también se puede usar para purgar el alto horno cuando se completa la purga. El flujo de nitrógeno deseado y los niveles de presión requeridos son de alrededor de 150 cum por minuto a 3,5 kg/cm2.

Debe preverse el análisis del gas de proceso. Normalmente, esto simplemente necesita una recalibración del analizador de gas superior. Se necesita el análisis de hidrógeno y oxígeno. El nivel de hidrógeno debe mantenerse bajo (por debajo del 15 %) y no debe haber oxígeno. También existe el requisito de la medición de la línea de stock y la sonda debe ser capaz de extenderse bien en el horno.

La tasa de explosión caliente y su temperatura se reducen a medida que la carga desciende para controlar la temperatura superior del alto horno. También se debe controlar el contenido de hidrógeno y oxígeno del gas superior. Por lo general, la temperatura superior máxima debe estar en el rango de 300 °C a 450 °C.

Toque de salamandra

Después de la purga, especialmente cuando se va a revestir completamente el alto horno (incluida la sustitución del revestimiento del hogar), la salamandra generalmente se sangra. Esta operación ahorra días y posiblemente semanas en el tiempo de revestimiento que, de lo contrario, podría perderse al volar el pesado trozo de hierro sólido que se forma si se permite que el metal líquido (que se acumula en el hogar como bloque inferior erosionado durante la campaña) se solidifique. Es preferible aprovechar la mayor cantidad de hierro líquido posible, porque la extracción de una salamandra solidificada cuesta muchos días, con riesgos adicionales de dañar el alto horno, debido al uso de explosivos.

La extracción en salamandra de un alto horno es la extracción final para drenar el último hierro líquido de la solera del alto horno. Debido a su rara ocurrencia, el roscado de salamandra representa un trabajo especial que requiere mucha preparación. El tapping de salamandra normalmente se considera, en gran medida, como un arte. Los cálculos de transferencia de calor basados en termopares ubicados debajo del hogar permiten estimar la profundidad de penetración de la piscina de hierro. Sin embargo, este punto es, en el mejor de los casos, una estimación. En consecuencia, la ubicación del orificio perforado es un tanto arbitraria y una porción, generalmente pequeña, de la salamandra a menudo permanece en el alto horno después de la sangría.

Anteriormente, era difícil encontrar la mejor ubicación posible para el orificio del grifo de la salamandra debido a la falta de información sobre el interior del hogar del alto horno y, por lo tanto, sobre la posición de la línea de desgaste. Sin datos de los termopares, o sin datos suficientes, era difícil determinar la posición óptima para perforar o perforar el orificio del grifo de la salamandra. Normalmente se utilizaba la experiencia profesional para determinar la ubicación del taladro y el ángulo para golpear la salamandra. Más de una vez hubo que taladrar y lancear una serie de agujeros antes de que la salamandra fuera golpeada para comenzar a perforar.

Dado que los hogares de altos hornos modernos están cada vez más equipados con densas rejillas de termopares, se ha hecho posible el cálculo térmico de la posición de la línea de desgaste y, por lo tanto, de la posición de la salamandra. La densificación de la rejilla del termopar mejora la precisión del cálculo, de modo que adivinar dónde se puede golpear la salamandra ahora se reemplaza por saber dónde golpea el taladro la línea de desgaste y, por lo tanto, desde dónde se puede esperar el metal caliente. Una ventaja adicional de una ubicación más precisa es la posibilidad de mejorar la ingeniería del entorno alrededor del orificio del grifo de la salamandra.

La colada en salamandra se realiza preferiblemente al nivel más bajo donde se puede esperar hierro líquido en la solera del alto horno. Normalmente, el orificio del grifo de la salamandra se coloca en algún lugar cercano debajo del piso de la casa de fundición y generalmente se encuentra en un área de difícil acceso, llena de tuberías, cables, etc. Esta área de difícil acceso también tiene rutas de escape insuficientes o de difícil acceso y presenta un peligroso área para el operador que está perforando o lanceando el orificio del grifo de la salamandra. Los temas importantes durante la extracción de la salamandra incluyen (i) la ubicación del orificio de extracción de la salamandra, (ii) los aspectos ambientales (normalmente hay grandes nubes marrones) y (iii) la extracción del máximo de hierro líquido de la salamandra.

El grifo de la salamandra siempre está preparado para drenar la mayor cantidad posible de hierro líquido del hogar y para usarlo como carga de metal caliente en el taller de fundición de acero.

En el pasado, las salamandras se perforaban después de la purga y después de que el alto horno estaba completamente apagado. Como resultado, la salamandra solo tenía su propia presión ferroestática como fuerza impulsora para salir del alto horno.

Los preparativos iniciales para el colado de salamandra que se realizan incluyen (i) perforar una distancia predeterminada en el fondo del horno debajo de las duelas del hogar y (ii) instalar un canal o canal para el hierro. Cuando todo está listo, se inserta una larga lanza de oxígeno en el agujero perforado y el resto del ladrillo se quema en el charco de hierro. Por lo general, el flujo de hierro es lento y se necesitan varias horas para vaciar la acumulación, que puede ser de 400 a 600 toneladas.

No perforar completamente el orificio del grifo de la salamandra en el líquido y perforar la última parte, da como resultado un diámetro del orificio del grifo indefinido y, a veces, moldes que funcionan lentamente. Estos vaciados lentos también pueden ser retardados por una disminución de la temperatura del metal caliente de la salamandra, causada por el efecto del sistema de enfriamiento del hogar durante el tiempo de espera entre el final de la purga y el inicio del grifo de la salamandra.

El metal caliente de la salamandra se suele conducir a las cucharas de metal caliente (normalmente torpedo) con corredores descascarados por placas de presa. Esto permitió un llenado controlado de hasta tres cucharones de metal caliente, ya que no hay posibilidad de volver a cambiar a una posición de cucharón aguas arriba.

Un corredor basculante también se puede usar para intercambiar una cantidad ilimitada de cucharones de metal caliente, pero su desventaja es la altura adicional requerida, lo que reduce el ángulo de perforación de la salamandra. El uso de la corredera basculante requiere una corredera larga doblada para obtener un flujo cruzado en el centro de la corredera basculante y la corredera basculante debe ser accionada.

Un aspecto importante para mejorar la toma de salamandras es eliminar los riesgos de seguridad ya que en la mayoría de los casos el orificio de la toma de salamandras está situado en un área confinada y de difícil acceso, con rutas de escape difíciles, inherentes a su posición directamente debajo del piso de la casa de yeso.

Para verificar si el horno se drenó por completo o no del hierro líquido, se diseñó un orificio secundario para grifo de salamandra de seguridad en algunos lugares con el hierro líquido de salamandra para recolectarlo en un pozo abierto. Este orificio de grifo se abre cuando se reduce el flujo del orificio de grifo principal de la salamandra. Se espera una cantidad muy pequeña de hierro salamandra del segundo orificio del grifo, pero ayuda al drenaje completo del hogar.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Alto Horno y su Diseño