Alto Horno y su Diseño

Alto horno y su diseño

El diseño de un alto horno (BF) juega un papel fundamental en su operación confiable, desempeño metalúrgico, alta productividad sostenida y larga vida de campaña.

El diseño de un BF moderno generalmente se basa en el concepto de una unidad independiente con una estructura de construcción circundante, que brinda acceso al horno y soporte para el sistema de gas BF. El diseño de BF es proporcionar la optimización de la carga y el flujo de gas teniendo en cuenta la materia prima potencial y las condiciones operativas del horno a lo largo de su campaña.

El diseño BF es necesario para integrar las propiedades de la carcasa, los elementos de refrigeración y el revestimiento refractario para garantizar el funcionamiento general bien equilibrado del complejo BF. La elección de los refractarios y sistemas de enfriamiento correctos en cada zona del BF es fundamental para una operación exitosa, económica y, sobre todo, segura del BF.

Todo el equipo necesario para el buen funcionamiento de BF debe integrarse al diseñar un alto horno. La mayoría de estos equipos son equipos de carga superior, equipos de fundición (pistolas de arcilla, perforadoras de orificios para grifos, manipuladores de cubiertas de canales, correderas basculantes para hierro y escoria, cambiadores de barras y perforadoras para diques, etc.), existencias de toberas, varios tipos de válvulas ( por ejemplo, válvulas de chorro caliente, válvula de resoplido, válvulas de purga, válvulas de ecualización/alivio, válvulas de control de flujo y válvulas de aislamiento, etc.), diferentes sondas (por ejemplo, sondas de temperatura por encima de la carga y sondas de gas de subcarga, etc.), registradores mecánicos de la línea de existencias , armadura de garganta móvil y fija, lanzas de encendido de línea estándar y medidores de perfil, etc.

El diseño de BF debe proporcionar equipos que tengan una reputación comprobada de confiabilidad, durabilidad y alto rendimiento en las arduas condiciones del entorno de BF.

La operación de un BF moderno es bastante compleja y necesita el equipo de control y automatización necesario para monitorear varios parámetros de control. Esto es muy necesario para lograr los altos niveles de productividad esperados de un horno moderno.

El diseño de BF también debe respaldar su construcción rápida y precisa.

Perfil BF

El perfil BF tiene una configuración compleja que se compone de cilindros unidos a conos truncados y consta de varias zonas, a saber, hogar, bosh, vientre y pila. La pila se divide además en pila inferior y pila superior. En el hogar hay una capa muerta de metal líquido conocida como zona de hombre muerto. En cada zona hay carcasa, elementos de enfriamiento y refractarios. El perfil de trabajo del horno se establece después de que se desgasta un cierto volumen de revestimiento. Dentro de estas zonas del horno tienen lugar diferentes procesos fisicoquímicos. Las proporciones de tamaño de las diferentes zonas varían con el volumen útil del horno, pero por lo general se encuentran dentro de un rango aceptable.

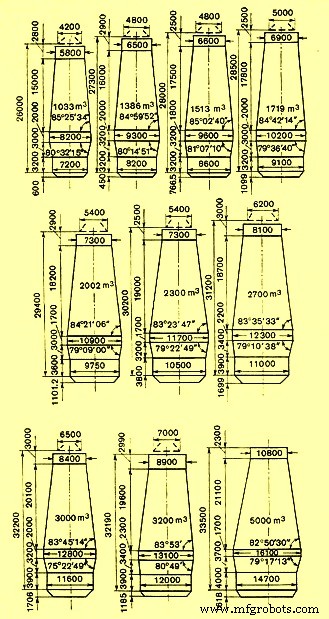

La relación entre la altura total del horno y el diámetro de la panza para los altos hornos de tamaño mediano y grande disminuye de alrededor de 3 a 2,00 a medida que el volumen útil del horno aumenta de 1000 cum a 5500 cum. La relación entre el diámetro del vientre del horno y el diámetro de la solera del horno varía en el rango de 1,09 a 1,13 (idealmente debería ser de 1,05 a 1,10). La relación entre el diámetro de la parte superior del horno y el diámetro de la panza varía generalmente en el rango de 0,62 a 0,71.

Del mismo modo, la altura de las diferentes zonas para hornos medianos y grandes depende de su volumen útil, pero generalmente varía dentro de un rango. La altura de la capa muerta varía en el rango de 600 mm a 1700 mm. La altura del hogar aumenta con el volumen útil del horno y está en el rango de 3200 mm a 5700 mm. La altura del bosh suele estar en el rango de 3000 mm a 4000 mm. La altura del vientre en un BF es mínima en comparación con otras alturas y suele estar en el rango de 2000 mm a 3000 mm. La altura de la pila en el BF es máxima y varía generalmente en el rango de 15 m a 20,7 m. La altura de la porción cilíndrica superior de la pila varía de 2,5 ma 3 m. La altura total del horno varía de 26 m a 36 m. La altura efectiva del horno excluye la altura de la parte cilíndrica superior de la pila y suele estar en el rango de 23 m a 33,5 m.

Los ángulos de pendiente realizados por la pila con la barriga y los realizados por el bosh con la barriga son parámetros importantes y normalmente varían en los rangos de 82,5 a 85,5 grados y de 79,2 a 80,5 grados respectivamente.

La altura efectiva del horno depende de la calidad (resistencia) del coque disponible. La altura BF de 33,5 m es casi su límite práctico considerando la fuerza normal del coque disponible. Por lo tanto, cualquier aumento en el volumen efectivo debe lograrse mediante el aumento en la dimensión de la sección transversal del horno manteniendo la altura del horno prácticamente igual. Esto significa una reducción en la relación entre la altura total y el diámetro del vientre. Esto también significa un ángulo de inclinación reducido formado por la pila y la barriga. El ángulo de inclinación que forman la pila y la panza se puede reducir en la medida en que no obstaculice la expansión lineal del material de carga con el aumento de la temperatura.

También el área de la sección transversal del hogar depende de la intensidad de la combustión del carbón. Este es el carbono contenido en el coque (tanto el coque BF como el coque de nuez) y el combustible auxiliar y está determinado por el contenido de carbono de la entrada de combustible total por día al horno dividido por el volumen del horno.

Con el aumento en el diámetro del horno, es necesario que haya un aumento correspondiente en la presión de aire caliente para asegurar el funcionamiento central del horno. Esto requiere una presión más alta en la parte superior del horno para mantener un diferencial de presión razonable en el horno para un movimiento suave de la carga.

El número de toberas en el BF es normalmente el doble del diámetro de la solera en el extremo inferior del horno de tamaño medio y, a medida que aumenta el volumen del horno, excede y es más del doble del diámetro de la solera.

El perfil de diseño de algunos altos hornos rusos se muestra en la Fig. 1.

Fig. 1 Perfiles de diseño de altos hornos rusos

Características de las zonas BF

Las características de las diferentes zonas del BF son importantes y deben tenerse en cuenta al diseñar el BF. Estas características se describen a continuación.

- Zona de hombre muerto:altas temperaturas y presiones de los productos líquidos fundidos y los gases del horno

- Zona de solera:temperatura ambiente alta, movimiento continuo de los productos líquidos fundidos, actividad química de los productos, presión y actividad química de los gases, entrada de humedad en la solera

- Parte inferior de la zona de bosh:altas temperaturas ambientales, movimiento continuo de los materiales de carga, gases, escorias y hierro líquido, actividad química de las escorias, presión de la carga y los gases

- Parte superior de la zona bosh – Movimiento continuo de los materiales de carga y gases, acción del zinc (Zn) y compuestos de metales alcalinos, y altas temperaturas

- Mitad inferior de la zona de chimenea:movimiento continuo de los materiales y gases de carga, acción de Zn, compuestos de metales alcalinos y altas temperaturas

- Mitad superior de la zona de chimenea:movimiento continuo de los gases y materiales de carga, acción del carbón de hollín y Zn.

El diseño de los refractarios BF es para cuidar estas condiciones existentes en las diferentes zonas del BF.

El chorro caliente entra en el horno cerca del límite entre la solera y la cuba y forma una zona en la que se quema el coque de la carga. La combustión del carbón del coque tiene lugar dentro de un volumen limitado del hogar. La mayor parte del calor generado por este proceso en su etapa más intensa se concentra cerca de las paredes del horno. Las temperaturas en la región debajo de la zona de combustión del coque son de 1500 °C a 1650 °C en la periferia del horno y la relación con la cantidad de hierro líquido y escoria que se ha acumulado en esta parte del horno y la cantidad de tiempo necesario pues su tránsito es una característica importante. Sin embargo, esta temperatura es algo más baja en la periferia que en el centro del horno, debido al efecto de enfriamiento del fondo.

Los gases que salen de la región de la tobera del hogar tienen una temperatura de hasta 2000 ºC, mientras que los materiales que descienden por encima y por debajo del bosh están a unos 500 ºC o incluso menos. Esta diferencia es la razón de la intensa transferencia de calor que tiene lugar en esta región, y va acompañada de cambios bruscos de temperatura. Tal calentamiento intensivo no es posible en la parte superior de la zona del bosh y el eje, ya que toda la energía disponible se utiliza en la reducción directa. Como resultado, la temperatura en la dirección de la altura cambia relativamente poco en la parte inferior del eje en comparación con el bosh. La zona superior en la que se produce un calentamiento intensivo se encuentra en la parte inferior de la parte superior cilíndrica del horno y por encima del pozo. Los materiales cargados en el horno tienen una temperatura de alrededor de 30 grados C, mientras que los gases que se elevan en el horno en contra del movimiento de estos materiales tienen una temperatura que es muchas veces mayor.

Tanto en el hogar como en las otras partes del alto horno, la temperatura del gas disminuye de 100 °C a 250 °C desde las paredes hasta la parte central del horno.

El aumento de las dimensiones horizontales del horno en la solera y la chimenea desplaza la máxima velocidad del gas hacia el centro del horno y, por lo tanto, reduce la velocidad del gas en la región periférica. Como resultado, la temperatura de esta región disminuye junto con el efecto de los gases del hogar en el revestimiento.

Además, para que el alto horno produzca sin problemas, el diseño y la productividad de los equipos e instalaciones periféricos deben coincidir con los requisitos del alto horno y deben integrarse con él. Los principales equipos e instalaciones periféricos incluyen instalaciones de manipulación, suministro y carga de material de carga BF, sopladores de aire y estufas de chorro caliente para el suministro de chorro caliente a la temperatura y presión adecuadas, instalaciones para manipular gas BF y su limpieza, casa de fundición para la evacuación de metal caliente. y escoria líquida, instalaciones de manipulación de metales calientes, granulación de escoria líquida y manipulación de escoria granulada, instalaciones de tratamiento de agua.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Casa de Fundición de Alto Horno y su Operación

- Combustión de Oxicombustible y su Aplicación en Hornos de Recalentamiento

- Prácticas de operación y vida de campaña de un alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono