Refractarios para Horno de Oxígeno Básico

Refractarios para hornos de oxígeno básicos

El principal objetivo en el desarrollo de refractarios para hornos de oxígeno básico (BOF) es conseguir una vida útil del revestimiento de desgaste para obtener la máxima disponibilidad del BOF. Una mayor vida útil del revestimiento no solo da como resultado un menor costo de los refractarios, sino que también permite una mayor productividad a través de una mayor disponibilidad del horno.

Los siguientes son los requisitos básicos de los refractarios de BOF.

- Resistencia al desconchado térmico

- Resistencia a la corrosión

- Resistencia a la abrasión

- Resistencia a la oxidación

- Módulo de ruptura en caliente

BOF normalmente está revestido con un revestimiento permanente y encima hay un revestimiento de desgaste. El grosor del revestimiento permanente puede variar de 100 mm a 120 mm y está hecho de revestimiento permanente de cromo-magnesita que se coloca en toda la altura del BOF.

Los refractarios disponibles para su uso en revestimientos de desgaste de BOF van desde refractarios de dolomita o magnesia (MgO), cromo, magnesita o magnesio-cromo aglomerados con alquitrán o brea hasta los refractarios avanzados que están hechos con aglomerantes de resina, metales, grafitos y sinterizados y/o magnesia fundida que puede ser con una pureza del 99 %. Los ladrillos están diseñados con una combinación de propiedades físicas críticas para resistir las altas temperaturas y las condiciones/ambiente que cambian rápidamente a lo largo del ciclo de calor BOF. Es necesario un equilibrio de diferentes propiedades como la resistencia al calor, la resistencia a la oxidación y la resistencia a la escoria de los refractarios BOF para un buen rendimiento.

Cuando se introdujo el proceso BOF de fabricación de acero en la década de 1950, los convertidores estaban revestidos con ladrillos de dolomita de alquitrán y ladrillos de dolomita quemada estabilizada. Estos refractarios fueron luego reemplazados por ladrillos de dolomita cocidos semiestabilizados y ladrillos cocidos y aglomerados con alquitrán hechos de clinker de dolomita de magnesia sintética. Se utilizaron refractarios de cromo magnesita o cromo magnesio para el revestimiento de algunos BOF. También se utilizaron ladrillos de magnesia quemada de alta pureza en algunos de los revestimientos BOF. A fines de la década de 1970, se desarrollaron y rápidamente se pusieron en uso para el revestimiento de BOF ladrillos de magnesia-carbono con resistencia a la corrosión y al desprendimiento. Estos ladrillos utilizan la resistencia de la magnesia a la escoria corrosiva de alta basicidad y la alta conductividad térmica y baja humectabilidad del grafito (carbono). Hoy en día, la práctica de usar refractarios de magnesia-carbono para el revestimiento de BOF se ha vuelto muy común.

La estabilidad de los ladrillos de magnesia y carbono se puede aumentar evitando la oxidación del grafito y mejorando la resistencia a la corrosión del clínker de magnesia. La oxidación del grafito se evita agregando metales fáciles de oxidar como el aluminio y el magnesio:aluminio, carburos como el carburo de silicio (SiC) y el carburo de boro (B4C) y boruros como el boruro de calcio (CaB6). El uso de grafito de alta pureza también evita la oxidación. La resistencia a la corrosión de la magnesia se mejora elevando el nivel de pureza del clínker de magnesia, ya sea mediante el uso de magnesia electrofundida o magnesia de agua de mar. También se mejora al optimizar la distribución del tamaño de las partículas del clínker de magnesia. También se ha desarrollado un ladrillo de carbono de magnesia al que se le agrega zircón (ZrSiO4) para aliviar el estrés térmico en servicio.

La magnesia moderna de alta pureza se produce mediante procesos bien controlados. Las principales fuentes de magnesia son las salmueras, a menudo de pozos profundos o de agua de mar. El hidróxido de magnesio, Mg(OH)2, se precipita de estas fuentes por reacción con dolomita calcinada o piedra caliza. La suspensión de hidróxido de magnesio resultante se filtra para aumentar su contenido de sólidos. Luego, la torta de filtración se alimenta directamente a un horno rotatorio para producir magnesia de grado refractario. En estos días, la torta de filtración se calcina a aproximadamente 900 °C a 1000 °C en hornos de solera múltiple para convertir el hidróxido de magnesio en magnesia activa. Esta magnesia calcinada luego se briqueta o peletiza para convertirla en magnesia densa de grado refractario, generalmente en hornos de cuba a temperaturas de alrededor de 2000 °C. El producto final es magnesia sinterizada. La magnesia fundida se produce fundiendo magnesia de grado refractario u otro precursor de magnesia en un horno de arco eléctrico. Luego, la masa fundida se retira del horno, se enfría y se desmenuza para su uso en la fabricación de refractarios. Las impurezas en la magnesia están controladas por la composición de la fuente original de la magnesia (salmuera o agua de mar), la composición de la dolomita o caliza calcinada y las técnicas de procesamiento. En particular, los porcentajes y la relación de CaO y SiO2 se controlan de manera eficaz y el B2O3 se mantiene en niveles muy bajos. La magnesia refractaria de alta calidad producida de este modo se utiliza para la producción de refractarios de magnesia.

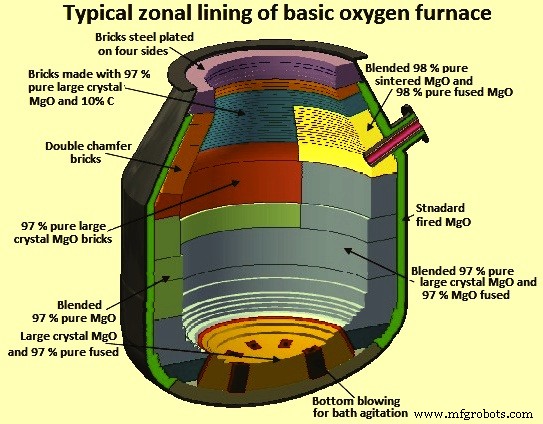

Diferentes factores son responsables del desgaste del revestimiento BOF en diferentes zonas del BOF. Por lo tanto, se practica el revestimiento zonal de BOF donde se instalan diferentes tipos de ladrillos de carbono de magnesia u otros ladrillos en diferentes zonas del BOF para garantizar el equilibrio del desgaste y, a través de él, se logra la extensión de la vida útil del revestimiento del BOF. .El revestimiento zonal típico del BOF se muestra en la Fig. 1.

Fig. 1 Revestimiento zonal típico de un BOF

Para optimizar el diseño del revestimiento de desgaste, es fundamental desarrollar un revestimiento equilibrado, es decir, un revestimiento en el que se asignan diferentes calidades y espesores refractarios a varias zonas del revestimiento del convertidor sobre la base de un estudio cuidadoso de los patrones de desgaste. En un revestimiento balanceado, los refractarios están zonificados de tal manera que a un segmento dado del revestimiento que se sabe que recibe menos desgaste se le asigna una calidad más baja o menos espesor de refractario, mientras que los refractarios de mayor resistencia al desgaste y generalmente de costos más altos se reservan para esos segmentos del revestimiento. horno que estará sujeto al desgaste más severo. Las condiciones de uso y los refractarios propuestos en diferentes zonas de BOF para el revestimiento zonal se proporcionan en la Pestaña 1 a continuación.

| Pestaña 1 Condiciones de desgaste de las zonas del convertidor y refractarios propuestos | ||

| Zona de conversión | Condiciones de uso | Refractarios propuestos |

| Cono | 1) Atmósfera oxidante | 1) Magnesio de calidad estándar:ladrillos de carbono que contienen antioxidantes |

| 2) Abuso mecánico | 2) Ladrillos de magnesia aglomerados con brea | |

| 3) Estrés termomecánico | 3) Ladrillos de bajo carbono aglomerados con resina y antioxidantes | |

| 4) Alta temperatura | ||

| Muñones | 1) Atmósfera oxidante | 1) Magnesio de primera calidad:ladrillos de carbono que contienen antioxidantes |

| 2) Corrosión por escoria | 2) Magnesio de primera calidad:ladrillos de carbono que contienen MgO fundido y antioxidantes | |

| 3) Erosión de escorias y metales | 3) Ladrillos de carbono de magnesia de primera calidad y alta resistencia | |

| Almohadilla de carga | 1) Impacto mecánico | 1) Ladrillos de magnesia cocida impregnada con brea |

| 2) Abrasión por chatarra y metal caliente | 2) Magnesio de alta resistencia y calidad estándar:ladrillos de carbono que contienen antioxidantes | |

| 3) Ladrillos de magnesia de alta resistencia con bajo contenido de carbono que contienen antioxidantes | ||

| Panel táctil | 1) Erosión de escoria | 1) Magnesio de primera calidad:ladrillos de carbono que contienen antioxidantes |

| 2) Alta temperatura | 2) Ladrillos de magnesia con bajo contenido de carbono y alta resistencia con aditivos metálicos | |

| 3) Erosión mecánica | 3) Magnesio de calidad estándar:ladrillos de carbono que contienen antioxidantes | |

| Slaglines de cobertura | 1) Corrosión severa de escoria | 1) Magnesio de primera calidad:ladrillos de carbono que contienen antioxidantes |

| 2) Alta temperatura | 2) Magnesio de primera calidad:ladrillos de carbono que contienen magnesio fundido y antioxidantes | |

| Bottom y Stadium (recipientes agitados por el fondo) | 1) Erosión por movimiento de metales, escorias y gases | 1) Magnesio de calidad estándar de alta resistencia:ladrillos de carbono que contienen antioxidantes |

| 2) Esfuerzos termomecánicos por dilatación | 2) Magnesia:ladrillos de carbono sin aditivos metálicos caracterizados por una baja expansión térmica y buena conductividad térmica | |

| 3) Tensiones internas como resultado de gradientes térmicos entre las toberas enfriadas por gas y el revestimiento circundante | 3) Ladrillos de magnesia cocida impregnada con brea | |

Con la amplia variedad de calidades de ladrillo disponibles, existe una amplia gama de costos de los refractarios. El ladrillo más caro puede costar hasta seis veces más que un ladrillo de dolomita convencional con alquitrán/brea. Con la actualización de los diseños de revestimiento, en la actualidad se utilizan más refractarios con costos más altos en un revestimiento BOF. Sin embargo, el uso de refractarios de alto costo tiene que justificar la tecnoeconomía general del taller BOF.

Por ejemplo, cuando el costo de un revestimiento aumenta en un 25 % en un taller BOF que tiene un promedio de 4000 calores, la vida útil del revestimiento deberá aumentar a 5000 calores para que se mantengan los costos de los refractarios. Sin embargo, en los talleres donde la disponibilidad del horno es necesaria para la productividad, se puede justificar un menor aumento en la vida útil del revestimiento y un costo refractario más alto si la disponibilidad del horno es mayor durante los períodos de alta necesidad de producción.

A medida que se actualizan los diseños de revestimiento para optimizar el rendimiento y los costos, es importante conocer los efectos de las variables operativas en el desgaste del revestimiento. Con esta información, se puede evaluar mejor la posibilidad de controlar aquellos parámetros que afectan adversamente el desgaste del revestimiento y las compensaciones económicas de aumentar los costos operativos para extender la vida útil del revestimiento. En general, las prácticas que mejoran el control de procesos, como las sublanzas, benefician la vida útil del revestimiento. Además, se ayuda a la vida útil del revestimiento mediante la carga de cal dolomítica para proporcionar MgO de escoria, minimizando los niveles de carga de espato flúor, controlando las adiciones de fundente y las prácticas de soplado para producir niveles bajos de FeO en las escorias. Estas prácticas deben optimizarse para obtener el rendimiento de revestimiento más rentable.

Incluso cuando se mejoran muchas condiciones operativas, los diseños de revestimiento se optimizan para un desgaste equilibrado y se utiliza la mejor tecnología de ladrillos, el desgaste no se produce de manera uniforme y, en general, se utilizan prácticas de mantenimiento que implican la aplicación de refractarios con pistola y el revestimiento con escoria para prolongar la vida útil. vida útil de un revestimiento.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- 5 consejos básicos de seguridad de red para pequeñas empresas

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Química de la siderurgia por horno de oxígeno básico

- Granulación en seco de escoria de alto horno para recuperación de energía

- 3 razones para mantener los dispositivos de detección de gas

- Consejos básicos de mantenimiento para sus máquinas troqueladoras