Reparaciones de refractarios de hornos de coque

Reparaciones de refractarios de hornos de coque

La batería de horno de coque es una estructura refractaria, contenida dentro de un acero y/ o exoesqueleto de hormigón. Este exoesqueleto se mantiene unido en la dirección lateral por una serie de tirantes entre tirantes de acero. Los buckstays son vigas verticales de acero ubicadas en los extremos de las paredes de calentamiento entre los hornos. En dirección longitudinal, los tirantes se extienden entre las paredes del piñón en cada extremo de la batería.

Las paredes de calefacción se han construido tradicionalmente con refractarios de sílice. La sílice es el refractario de elección principalmente porque, a temperaturas normales de funcionamiento de la batería del horno de coque, los refractarios de sílice están sujetos a una fluencia mínima. Además, dado que casi toda la expansión de los ladrillos de sílice tiene lugar a temperaturas inferiores a 650 °C, las fluctuaciones moderadas de temperatura de las paredes no tienen efecto sobre la estabilidad del volumen del refractario que comprende la pared durante el funcionamiento normal de una batería.

Las baterías de los hornos de coque tendrán una vida útil de veinte a cuarenta años, según las condiciones de funcionamiento y el mantenimiento de la batería. Hay varios ejemplos de baterías de hornos de coque que funcionan durante 40 a 50 años debido a la operación correcta y la reparación oportuna. También hay casos donde las fallas de refractarios de hornos de coque han ocurrido en menos de 10 años de sus operaciones. Por lo general, una batería requiere reparaciones específicas en los refractarios, la estructura de acero o la maquinaria. Estas reparaciones, si se realizan correctamente, prolongan la vida útil de la batería.

Para prolongar la vida útil de la batería del horno de coque, es esencial evitar daños en la pared del horno. En particular, es especialmente importante evitar la rotura de los ladrillos, ya que esto provoca una abertura en la pared de ladrillos y el horno debe detenerse, y los ladrillos del horno pueden dañarse aún más durante el proceso de inactividad.

Las paredes del horno de coque están sujetas a cargas mecánicas y térmicas que consisten en calentamiento y enfriamiento repetidos en la operación de rutina y, por lo tanto, cualquier daño en ellas empeora constantemente año tras año. Hay dos tipos principales de daños en las paredes del horno de coque. Estos son los siguientes.

- Disminución del grosor de la pared de ladrillo:depósitos de carbón en la superficie rugosa de la pared causados por la erosión del ladrillo y la pérdida de mortero durante los muchos años de funcionamiento del horno. A medida que los depósitos de carbón se caen o se separan de la pared, se desprende más ladrillo que se desintegra, lo que provoca una mayor erosión del enladrillado.

- Ocurrencia y propagación de grietas verticales pasantes:bajo el impacto mecánico durante la carga de carbón y el estrés térmico inducido por el calentamiento y enfriamiento repetidos, se forman grietas longitudinales que finalmente llegan a la cámara de combustión. A medida que el carbón ingresa en esas grietas, el cuerpo del horno se expande.

Los motivos de los daños en los refractarios de los hornos son los siguientes.

- Desgaste y deterioro natural de los refractarios debido a su edad que resulta en la pérdida de espesor, aumento de la abrasividad de la superficie y desconchado de las paredes de ladrillos para horno.

- Violación de la disciplina tecnológica durante el funcionamiento con batería.

- Movimiento de las paredes de calefacción en respuesta a la presión diferencial desequilibrada a través de la pared de calefacción.

- Excesiva presión de coquización en las paredes durante la carbonización. Esta presión de coquización depende de las características de los carbones de coquización.

- Fallas de empuje causadas por el horno pegajoso. Un empujón fuerte puede causar la rotura de la pared porque una fuerza localizada de alrededor de 600 N a menudo ocurre bajo la condición de empujón fuerte y alcanza el límite tolerable en hornos dañados

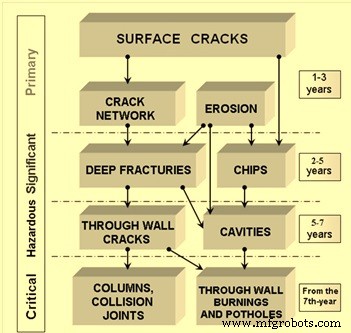

La vida útil de los refractarios del horno depende de la eficiencia operativa, el diagnóstico oportuno del daño y la calidad del mantenimiento preventivo. Los primeros daños menores en la colocación de albañilería se pueden observar en los primeros años de funcionamiento. A partir de entonces, el carácter evolutivo del daño se vuelve cada vez más complejo. La naturaleza compleja del desarrollo de los daños en las paredes del horno se muestra en la Fig. 1.

Fig 1 Desarrollo de los daños de las paredes del horno

Además, a medida que el daño de los ladrillos de la pared del horno se hace cada vez más notorio, la incidencia de fallos por empuje y otros problemas que impiden el funcionamiento estable del horno de coque también siguen aumentando. Bajo estas condiciones, se vuelve cada vez más difícil reparar eficientemente los hornos de coque problemáticos con métodos convencionales. Por lo tanto, la detección temprana y el análisis cuantitativo de las partes dañadas de las paredes del horno son esenciales para las reparaciones planificadas y oportunas de los refractarios del horno.

El trabajo de reparación de refractarios de hornos de coque requiere una experiencia considerable. Las técnicas de reparación en caliente del refractario de la pared del horno de coque deben cumplir los siguientes criterios.

- No hay interrupción del ciclo de producción.

- El método es confiable y proporciona un rendimiento de larga duración de las partes reparadas de la pared.

- El método es simple, rentable y ahorra tiempo.

El trabajo de reparación del refractario se puede realizar en condiciones frías (conocidas como reparaciones en frío) o en condiciones calientes (conocidas como reparaciones en caliente). Hay tres tipos de métodos de reparación en caliente aplicados para la reparación de ladrillos de hornos de coque. Estos se describen a continuación.

Reparaciones en frío

Si se va a reemplazar una batería completa de paredes pasantes desde el piso del horno hasta la parte inferior del techo del horno, la reparación se puede realizar con el refractario de la batería enfriado a temperatura ambiente. Este tipo de reparación que se lleva a cabo después del enfriamiento de la batería se conoce como reparación en frío de la batería.

El reemplazo de las paredes pasantes de una batería completa se logra permitiendo que la batería se enfríe bajo condiciones controladas antes de realizar las reparaciones. El enfriamiento puede demorar hasta 21 días durante los cuales se mantiene la presión en las paredes del horno ajustando los tirantes superior e inferior. Los techos de los hornos deben estar soportados. Después de reconstruir las paredes y antes del calentamiento, se retiran todas las fichas del regenerador y cualquier grieta en las paredes de los pilares debe limpiarse y rellenarse con hilo de cerámica antes de volver a colocar las fichas para no obstaculizar la expansión del ladrillo durante el calentamiento.

La batería reparada se calienta de la misma manera que una batería nueva.

Se puede esperar que una batería reparada con paredes pasantes completamente nuevas, con el mantenimiento adecuado, tenga una vida útil de aproximadamente 15 a 20 años a una fracción del costo de una batería nueva de horno de coque.

Reparaciones de gunitado

En cuanto a los procedimientos de gunitado se encuentran el gunitado en seco y húmedo y los métodos de proyección. Para lograr una vida útil óptima de los materiales de gunitado revestidos, se deben considerar muchos factores. Esto comienza con las diferentes gunitadoras, equipos de gunitado y accesorios y finaliza con el procesamiento económico y ecológico.

En el procesamiento de productos de reparación refractarios, es importante que siempre se ajuste la proporción de mezcla óptima de material y agua. Especialmente en la reparación con gunitado, un flujo de material uniforme es importante para reducir la formación de polvo y rebotes.

Para la reparación por gunitado de las reparaciones de ladrillos de hornos de coque, normalmente se utiliza una máquina gunitadora de rotor. Aquí la dosificación se lleva a cabo mediante un sistema, que consta de rotor y arandelas de empaque. El accionamiento se realiza mediante un motorreductor eléctrico o un motor de aire comprimido. La máquina es sólida, manejable, móvil y adecuada para capacidades de gunitado de 0,25 cum/hr a 4,0 cum/hr.

Las reparaciones con gunitado son reparaciones poco efectivas y proporcionan resultados temporales y más bien estéticos.

Soldadura de cerámica

La soldadura cerámica es un método de reparación ampliamente reconocido. La tecnología de soldadura cerámica brinda amplias oportunidades para la reparación de revestimientos de diversas composiciones físicas y químicas para aumentar la vida útil de los reactores de alta temperatura. Esta tecnología fue desarrollada en Europa para su aplicación en hornos de vidrio. Esta tecnología se adaptó posteriormente a los hornos de coque para llevar a cabo la reparación en caliente de los refractarios dañados en las paredes del horno de coque. La tecnología proporciona la máxima resistencia de las áreas reparadas con un impacto negativo mínimo en el enladrillado. Se puede lograr una larga duración de las áreas reparadas del refractario del horno de coque en base a la avanzada tecnología de soldadura de cerámica que utiliza materiales de alta calidad.

El proceso de soldadura de cerámica se aplicó por primera vez en la década de 1970. Este proceso de reparación en caliente se utiliza para reparar el refractario del horno de coque a la temperatura de funcionamiento con una interrupción mínima de la producción. El material de reparación es cerámica adherida al refractario dañado mediante un proceso de fusión que genera una reacción exotérmica superior a 2200 °C. La fuerza de unión de la soldadura cerámica permite una reparación superior que restaura la integridad estructural del ladrillo original.

Antes de la soldadura de cerámica, se utiliza un sistema de chorro neumático para limpiar el refractario. Este proceso de limpieza debe llevarse a cabo con un trauma mínimo en el refractario circundante.

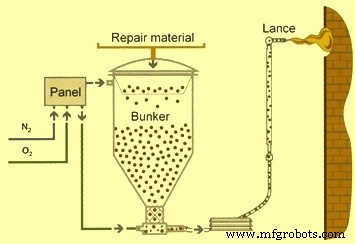

La soldadura cerámica logra lo que su nombre implica, que es la soldadura de ladrillos de sílice dentro del horno de coque. Esto se logra transportando una mezcla de polvo, rica en sílice, a través de una pequeña lanza de tubería a través de una corriente de aire comprimido enriquecido con oxígeno. La mezcla de sílice en polvo sale disparada por el extremo de la lanza y se enciende, casi explota, contra la pared caliente del horno de coque. El calor de la reacción penetra en el ladrillo de sílice creando una zona plástica de sílice. La reacción también convierte la mezcla de sílice en polvo en una masa fundida, que se une a la zona plástica antes mencionada en el ladrillo de sílice. La apariencia es similar a la de una junta de soldadura. Además, los efectos son similares, ya que se deposita material nuevo e igualmente resistente sobre ladrillos de sílice desgastados y agrietados. Los siguientes aspectos son importantes para la soldadura cerámica.

- Afinidad de la composición química y mineral de los materiales cerámicos de soldadura con las características del enladrillado a restaurar

- Identidad de la composición de la fase estructural del material refractario

- Fuerte enlace interatómico (cristalino) de la capa soldada y el ladrillo de la pared del horno

El método de soldadura de cerámica no solo puede soldar grietas y astillas, sino también defectos de gran área, como cavidades. Además, la tecnología permite la soldadura fiable de juntas de colocación de ladrillo antiguo y nuevo.

Correctamente instalado, el material de soldadura cerámico ha brindado veinte años de servicio. Sin embargo, la soldadura de cerámica promedio durará aproximadamente 10 años.

El esquema para la soldadura de cerámica se muestra en la Fig. 2.

Esquema de la figura 2 para soldadura de cerámica

Reladrillo de las paredes del horno de coque caliente

El calentamiento en caliente de las paredes de ladrillos hasta las distintas profundidades hasta completar el ladrillo también es un método de reparación eficaz y reconocido. Las reparaciones de albañilería que generalmente se realizan son el reemplazo de los conductos de humos finales, el reemplazo de las paredes del horno entre el piso y el techo del horno, y reparaciones de emergencia dentro de la cámara del horno. Estas reparaciones se realizan mientras la batería está en condiciones calientes produciendo coque.

La reparación del ladrillo de la pared del horno puede consistir en la colocación de paredes pasantes (del lado del empujador al lado del coque) sobre el piso del horno y debajo del techo del horno. Al mismo tiempo, se pueden realizar reparaciones de mampostería en el área de la ménsula, y se pueden reemplazar las mamposterías cara vista y los techos de los hornos individuales.

La reparación se realiza con la batería en estado caliente con uno o dos hornos intermedios (hornos vacíos) a cada lado de la pared que se está reparando. Los otros hornos de la batería pueden estar produciendo coque. Antes de la demolición de la pared dañada, se deben agregar vigas de soporte de techo en los hornos adyacentes, se deben instalar paneles aislantes en las paredes calientes adyacentes, se deben instalar puentes de rieles para vagones de carga en la parte superior del horno y se debe proporcionar soporte para el techo del horno bajo el cual la pared será reemplazada. Se debe tener cuidado para mantener el calor en los regeneradores y en las paredes adyacentes. A continuación se describen las principales características de este tipo de reparaciones.

- Se utilizan formas originales de ladrillos de sílice.

- La colocación se ejecuta con la unión de ladrillos de diseño en cada hilada, incluida la unión de las partes viejas y nuevas.

- El calentamiento parcial y la expansión de las capas de mampostería tienen lugar de forma continua debido a la conductividad térmica y al intercambio de calor radiante de las paredes calentadas adyacentes y las partes restantes de las paredes reparadas.

- El calentamiento final de la pared reparada se lleva a cabo y suele tardar entre 8 y 10 días,

- El crecimiento residual del enladrillado (en el calentamiento final hasta las temperaturas de trabajo después de la reparación) es insignificante, lo que proporciona durabilidad y hermeticidad al gas del nuevo enladrillado ejecutado.

Los mejores resultados de realización de reparaciones en caliente combinando los procesos de colocación de ladrillos y calentamiento parcial de ladrillos colocados se logran bajo las siguientes condiciones.

- Ladrillo de sílice de alta calidad se utiliza para la reparación

- La reparación se lleva a cabo en una pared simultáneamente

- La profundidad del enladrillado no debe ser inferior a 4 verticales, incluidos los techos de chimeneas verticales de sílice y arcilla refractaria y las zonas de techo del horno

- Durante la reparación de la pared de calefacción, los ladrillos de la base del horno y los ladrillos dañados de las hileras inferiores de la parte final de la pared de calefacción también deben reemplazarse (así como en la cámara de coquización)

La seguridad de las paredes adyacentes se logra gracias al mantenimiento de la temperatura (750 °C a 850 °C) en el calentamiento de las paredes durante la reparación, lo que excluye las transformaciones de modificación de la sílice.

El problema básico en el uso de refractarios de sílice en reparaciones en caliente es el mantenimiento de la durabilidad y la hermeticidad al gas de una junta vertical continua entre las porciones de ladrillo antiguo y nuevo debido a las deformaciones en el calentamiento, causadas por la expansión lineal térmica significativa de la sílice (1.2 % a 1.4 % ). Debido a esto, las reparaciones de los ladrillos de los hornos de coque se realizan en algunos países utilizando módulos de cuarzo fundido, que tienen un coeficiente de expansión térmica pequeño de 0,2 % a 0,3 %.

Las ventajas de este método de reparación son las siguientes.

- La reparación prolonga la vida útil de las baterías del horno de coque entre 7 y 12 años, siempre que se mantenga la disciplina tecnológica en el funcionamiento de la batería.

- Dado que la reparación se realiza solo en las cámaras desgastadas o dañadas, la producción de la batería no se detiene a diferencia de las reparaciones en frío que duran más de 12 meses sin producción de la batería.

- Durante la reparación de dichos hornos de coque, se reemplazan las partes desgastadas del anclaje (placas de protección, marcos de puertas, partes de columnas de anclaje, tirantes) y el trabajo de ladrillo refractario. Esto no deteriora el estado del ladrillo de equilibrio y el anclaje que no se reemplaza.

- La reparación en caliente de la batería tiene más ventajas tecnoeconómicas que las reparaciones en frío. El costo de reparación es del 30 % al 40 % del costo de las reparaciones en frío.

Proceso de manufactura

- ¿Qué son los metales refractarios?

- ¿Cómo utilizamos el molibdeno?

- Horno microondas

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Revestimiento refractario de un horno de oxígeno básico

- Uso de coque de nuez en un alto horno

- Enfriamiento en seco de coque caliente

- Generación y uso de gas de horno de coque

- Batería de horno de coque sin recuperación

- Planta de subproductos de hornos de coque

- ¿Qué debo hacer si mi coche exige demasiadas reparaciones?