Inyección de gas de horno de coque en un alto horno

Inyección de gas de horno de coque en un alto horno

La industria siderúrgica es uno de los principales consumidores de energía y, por tanto, responsable de las elevadas emisiones de dióxido de carbono (CO2). A pesar de la notable disminución de las emisiones específicas de CO2 de la mayoría de las plantas siderúrgicas, la cantidad total de emisiones de CO2 está creciendo en todo el mundo debido al continuo aumento de la producción de acero, que alcanzó un nivel de 1606 millones de toneladas en 2013. Hoy en día, la industria siderúrgica es frente a una demanda creciente para minimizar el consumo de energía y las emisiones de gases, especialmente de los procesos de fabricación de hierro. El uso eficiente de los gases de subproducto es esencialmente importante para la rentabilidad de la operación de la planta siderúrgica debido a los altos volúmenes de energía y los costos involucrados. La inyección de gas de horno de coque (COG) en el alto horno moderno es una de las medidas efectivas para que la industria siderúrgica logre una fabricación de hierro baja en carbono, ahorro de energía y reducción de emisiones.

El coque es un insumo esencial para el proceso de fabricación de hierro y se produce calentando carbón en hornos de coque. Para hacer coque, el carbón se calienta en ausencia de oxígeno para eliminar la materia volátil. El COG se produce como un subproducto del proceso en el caso de las baterías de hornos de coque de subproductos que normalmente se instalan en las plantas siderúrgicas. La cantidad específica de COG generada durante la fabricación de coque en los hornos de coque de subproductos está en el rango de 290 a 340 N cum/t de carga de carbón, dependiendo de las materias volátiles en la carga de carbón.

El COG se usa actualmente después de su limpieza de alquitrán, naftaleno, benceno crudo, amoníaco y azufre para calentar estufas de alto horno, hornos de ignición en plantas de sinterización, hornos de calentamiento en trenes de laminación y generación de energía eléctrica en plantas de energía.

El COG tiene una composición que consiste en alrededor de 55 %-58 % H2, 25 %-27 % CH4, 6 %-7 % CO y un pequeño porcentaje de CO2, N2, hidrocarburos y otros elementos. Dado que la composición de COG es rica en hidrógeno, ha llamado mucho la atención en los últimos años por su utilización en los procesos de reducción.

COG también puede ser un reductor en un alto horno. La inyección de COG es un proceso que consiste en inyectar grandes volúmenes de gas de horno de coque en la pista de rodadura de un alto horno (BF). Esto proporciona no solo una fuente de carbono adicional, sino que también acelera la producción de hierro líquido además de reducir la necesidad de coque metalúrgico para las reacciones en el alto horno. La tecnología de inyección COG también reduce las emisiones absolutas de CO2, así como las emisiones de SO2 del alto horno.

A mediados de la década de 1990 se realizaron en EE. UU. pruebas con inyección de gas en el alto horno.

En un esfuerzo por ahorrar energía y reducir costos, USS (US Steels) desarrolló un sistema en su planta de Mon Valley ubicada en las afueras de Pittsburgh, Pensilvania, que les permitió usar COG en sus altos hornos. Aunque otras siderúrgicas de América del Norte han intentado esto, USS es el primero en utilizar con éxito COG en altos hornos. Para lograr esto, USS limpia a fondo el gas, aumenta su presión y utiliza toberas de alto horno modificadas. La implementación de este proyecto tuvo un costo de alrededor de USD 6 millones y resultó en un ahorro anual de USD 6,1 millones, con un retorno de la inversión simple de poco menos de un año. Además del ahorro de costos, la inyección de COG en el alto horno también contribuyó a disminuir el consumo de energía y las emisiones de CO2.

La inyección de COG en el alto horno influye en las condiciones del camino de rodadura y en la reducción del mineral de hierro. La combustión de hidrocarburos COG en el frente de las toberas por el oxígeno explosivo da como resultado un desarrollo de monóxido de carbono y gases de hidrógeno que aumentan el potencial de reducción del gas a causa del N2. Los cálculos teóricos y ensayos comerciales realizados sobre la sustitución de gas natural por COG en BF mostraron un menor consumo de coque y una mayor producción de metal caliente. La alta eficiencia del COG se debe al hecho de que contiene entre 3,5 y 4 veces menos hidrocarburos en comparación con el gas natural. Esto mejora la combustión en el hogar de la tobera, activa la columna de coque y aumenta la utilización de gases en el horno. Se ha observado que se puede generar un mayor volumen y un mayor poder calorífico del gas superior BF a través de la inyección de COG en el alto horno. Además, la temperatura media debida a la inyección de COG aumenta con la distancia desde la punta de la lanza.

Debe señalarse que las condiciones en el camino de rodadura son muy complejas y también influyen en las condiciones en la tobera y, por lo tanto, en la combustión de los gases reductores. Además, el aumento de temperatura es mayor en el caso de la inyección de COG debido a una combustión más completa y al alto valor calorífico del gas (alrededor de 4000 a 4400 kcal por metro cúbico normal).

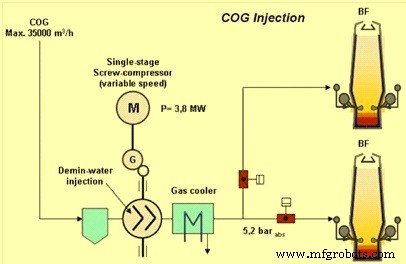

El COG inyectado al nivel de la tobera normalmente va acompañado de un enriquecimiento de oxígeno del chorro de aire caliente. COG debe comprimirse para la inyección y, por lo tanto, requiere una unidad compresora, lo que significa un aumento en el consumo de energía. La inyección de oxígeno al chorro de aire reduce el flujo específico del gas provocando una reducción en la temperatura superior y un aumento en la temperatura de llama adiabática de la pista (RAFT) en las toberas. Estos efectos se compensan con la inyección de COG. Así, una inyección combinada de oxígeno y COG al nivel de la tobera aumenta la productividad del alto horno. Cada 1 % de enriquecimiento de oxígeno del chorro caliente mejora la productividad entre un 2-0 % y un 2,5 %. En la Fig. 1 se muestra un diagrama esquemático típico de la inyección de COG en un alto horno.

Fig. 1 Diagrama esquemático de la inyección de COG en un alto horno

La inyección de COG en el alto horno se practica en algunos países con diferentes tasas de inyección que van desde alrededor de 30 a 280 N cum/tHM. En algunos altos hornos, COG se inyecta solo ocasionalmente debido a que su libre disponibilidad en la planta integrada es limitada. La flexibilidad de la utilización del COG se puede mejorar ya que el gas se puede mover entre el alto horno y algún otro usuario del gas disponible, según la necesidad del momento. Así, el gas inyectado en el alto horno sustituye a agentes reductores alternativos que deben adquirirse de fuentes externas.

Además, se ha informado que se cree que el nivel máximo de inyección de COG en la tobera del alto horno es de 0,1 toneladas COG/tHM según las condiciones termoquímicas. La relación de reemplazo de coque/COG que se logra normalmente es de 0,4-0,45 kg/N cum (alrededor de 0,98 toneladas de coque/tonelada de COG) en comparación con 0,8-0,85 kg/N cum para el gas natural (GN).

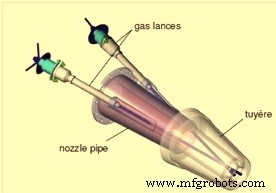

MEFOS, Suecia, ha desarrollado un modelo matemático para una tobera de inyección en un alto horno para simular la combustión, cuando se inyecta gas reductor. El modelo matemático de la inyección de COG en las toberas del alto horno indicó que se logran mejores condiciones de combustión y una tasa de inyección más alta usando dos lanzas de inyección en comparación con una lanza. La inyección de COG con una sola lanza ha dado como resultado (i) una visión muy heterogénea de la temperatura y la velocidad, (ii) el flujo llega al final del camino de rodadura con alta velocidad, (iii) las temperaturas más altas al final del camino de rodadura y ( iv) sin sobrecalentamiento de la tobera. La inyección de COG con dos lanzas ha resultado en (i) una profundidad de penetración significativamente menor, (ii) distribuciones más homogéneas de temperatura, velocidad y concentración de gas, (iii) una combustión más uniforme similar a la inyección de petróleo pesado y (iv) ningún sobrecalentamiento de la tobera. A continuación se indican otros puntos relacionados con el uso de una lanza o dos lanzas en un alto horno típico.

- Cuando se utiliza una lanza de inyección, la cantidad máxima de inyección es de 10 000 N cum/h. Si la cantidad de inyección es mayor, parte del gas no se quemará en la tobera sino que entrará sin quemar en el alto horno.

- Para dos lanzas de inyección, la cantidad máxima de inyección se incrementa a 15 000 N cum/h, debido a mejores condiciones de combustión. Las condiciones son mejores ya que la velocidad de entrada del gas es más baja, la turbulencia en la tubería de la tobera aumenta y también una mayor parte del gas del horno de coque está en contacto con la explosión, es decir, el área de reacción es mayor.

- El efecto de variar los ángulos de inyección de las lanzas en los resultados previstos no es evidente.

En la Fig. 2 se muestra un esquema de un sistema de lanza de tobera típico. Incluye dos lanzas de inyección para la inyección de COG, que se insertan en la tubería de explosión, una tubería de explosión y una tobera de cobre.

Fig. 2 Sistema de lanza de tobera típico con dos lanzas.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Generación y uso de gas de horno de coque

- Batería de horno de coque sin recuperación

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Planta de subproductos de hornos de coque

- Revestimiento refractario de alto horno

- Producción de DRI con gas de horno de coque como reductor

- Factores que afectan la tasa de coque en un alto horno