Tecnología de refrigeración secundaria en el proceso de colada continua

Tecnología de refrigeración secundaria en el proceso de colada continua

Se requiere una amplia gama de grados de acero que van desde ultra bajo contenido de carbono (ULC) y grados de bajo carbono hasta alto contenido de carbono y diferentes grados de aceros especiales para ser fundidos en la máquina de colada continua (CCM). La fundición de estos grados debe lograrse mientras se maximiza la producción de CCM. La producción constante de productos de acero fundido de primera calidad requiere una mayor flexibilidad operativa y de mantenimiento en el CCM para mantener los parámetros de fundición óptimos. Esta flexibilidad es necesaria tanto para cada elemento como para el sistema de control de CCM.

Mientras el cordón se retira continuamente a la velocidad de colada, la solidificación del acero continúa debajo del molde a través de las diferentes zonas de enfriamiento que tienen una serie de chorros de agua. El sistema de enfriamiento secundario consta de estas diferentes zonas, cada una de las cuales es responsable de un segmento de enfriamiento controlado de la cadena de solidificación a medida que avanza a través del CCM. El medio rociado es agua o una combinación de aire y agua (refrigeración por rocío de niebla). El enfriamiento por rociado de niebla brinda las siguientes ventajas.

- Enfriamiento uniforme

- Menos requerimiento de agua

- Agrietamiento superficial reducido

La calidad del producto en un CCM está considerablemente influenciada por las variaciones de temperatura durante el enfriamiento de la hebra en la zona de enfriamiento secundario. Por lo tanto, la zona de enfriamiento secundario tiene una función muy importante para el mantenimiento de un parámetro de temperatura correcto y es crucial para la calidad del producto de acero fundido.

Dado que la calidad del acero depende del comportamiento de la temperatura de la superficie y de la solidificación del frente de acero en el tiempo, se define en gran medida por la intensidad de los chorros de agua. Las condiciones de enfriamiento inadecuadas pueden tener un impacto perjudicial en la distribución de tensiones en la capa solidificada. En primer lugar, el sobreenfriamiento puede provocar la formación de grietas. Además, debe haber una transición suave de la temperatura de la superficie a medida que el acero pasa por la zona de enfriamiento secundario. Además, el subenfriamiento de la hebra durante el enfriamiento secundario puede dar como resultado un depósito de líquido demasiado largo. Estos requisitos tecnológicos exigen un enfriamiento por aspersión más eficiente y confiable y dan como resultado restricciones que deben imponerse en el proceso de enfriamiento secundario. Las tasas de flujo de rociado normalmente se ajustan para controlar la temperatura de la superficie del hilo hasta que el núcleo fundido sea lo suficientemente sólido para alcanzar la longitud metalúrgica.

Los dos mecanismos de sobreenfriamiento y subenfriamiento también conducen a grietas intermedias y grietas superficiales, respectivamente. Si se encuentran tales problemas de calidad en una operación de fundición, se requiere una base racional para cambiar la configuración en la zona de enfriamiento secundario, para producir un perfil de temperatura superficial más satisfactorio.

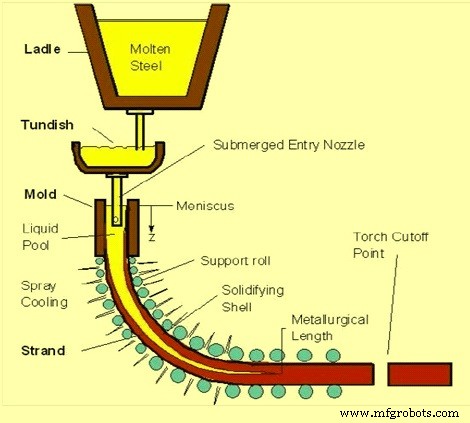

Un diagrama esquemático de un CCM que muestra la zona de enfriamiento secundaria junto con los rociadores de agua se encuentra en la Fig. 1

Fig. 1 Diagrama esquemático de la zona de enfriamiento secundaria que muestra chorros de agua

Aspectos de diseño de la zona de refrigeración secundaria

El comportamiento de solidificación en la tecnología CCM surge de la naturaleza dinámica del proceso de fundición. En particular, se relaciona con los siguientes temas.

- Manejo de flujo de calor muy alto en el molde

- Cuidado de la capa sólida inicial delgada y frágil para evitar la ruptura durante el descenso del hilo por el molde

- Diseño de parámetros de fundición en sintonía con la dinámica de solidificación del grado de acero para minimizar o eliminar defectos superficiales e internos en el producto fundido.

Es importante diseñar un sistema de enfriamiento uniforme para controlar la temperatura del yeso parcialmente solidificado. Las preocupaciones importantes al diseñar un sistema de enfriamiento secundario son las siguientes.

- Calidades de acero a fundir y sus velocidades de fundición

- La geometría del soporte del rodillo y el diseño del segmento de la máquina

- Facilidad de mantenimiento.

- Sistemas de control de enfriamiento secundario.

En los CCM actuales, el diseño de un sistema de enfriamiento secundario normalmente utiliza la última tecnología de boquillas para cumplir con los estrictos requisitos operativos y de producción de las ruedas. El diseño del sistema de enfriamiento por aspersión secundario es uno de los primeros pasos que requieren cuidadosas consideraciones cuando se diseña una nueva máquina de colada continua. En el enfriamiento secundario, el número de boquillas se distribuye sobre la superficie de la hebra en movimiento. Es posible que se superpongan las aspersiones y, por lo tanto, es importante la distancia entre las boquillas.

Es esencial que las disposiciones de las boquillas produzcan una eliminación uniforme del calor a lo largo de la hebra mientras se mantiene un patrón de rociado estable. Debe evitarse la colisión del rociado con los rodillos de soporte, ya que esto dará como resultado un uso ineficiente del agua de rociado y una reducción en la transferencia de calor. En general, los diseños de múltiples boquillas deberían ser el arreglo preferido.

El escalonamiento de pares de boquillas en espacios de rodillos consecutivos asegura temperaturas superficiales uniformes. El control del ancho de pulverización se puede lograr con una configuración de múltiples boquillas. En una disposición de boquillas múltiples, las boquillas más externas se apagan sistemáticamente en relación con el ancho de la hebra donde se puede usar una disposición de boquillas que alterne el número de boquillas en espacios entre rollos consecutivos. Si se requiere un control más preciso, se puede utilizar una disposición en línea.

En el área final de solidificación de los grados de acero no críticos, generalmente la sección horizontal de las ruedas curvas, es posible reducir el número de boquillas en un espacio entre rodillos a uno o dos, ya que esta es un área menos crítica para la solidificación.

El diseño cuidadoso de los regímenes operativos para la zona de enfriamiento secundario requiere que se conozca el efecto de las zonas de rociado en el campo de temperatura general de la hebra, ya sea en estado estable o transitorio. Los transitorios, como fenómenos inherentemente dinámicos, representan un desafío considerable para el control debido a la no linealidad natural de la solidificación, el carácter peculiar de las constantes de tiempo del proceso y, lo que es más importante, la estricta economía de todo el proceso de producción.

Un sistema de control de enfriamiento secundario dinámico ayuda a predecir y controlar la temperatura en tiempo real con precisión durante la colada continua de acero. Dicho sistema ajusta las tasas de flujo de agua de rociado en la zona de enfriamiento secundaria de la colada para mantener el perfil de temperatura deseado en todo el acero incluso en variaciones significativas en las velocidades de colada.

Transferencia de calor en colada continua

La eliminación de calor de la hebra no es sólo una función del enfriamiento por pulverización, sino que también prevalecen otros mecanismos, por ejemplo, la eliminación de calor por parte de los rodillos de soporte. El calor eliminado por los rodillos puede tener un efecto significativo en la temperatura de la superficie de la hebra y en las condiciones de solidificación de la hebra. Si se considera que el calor eliminado por los rodillos es uniforme en todo el ancho de la hebra junto con la eliminación uniforme del calor por los rociadores, entonces deberían existir las condiciones ideales de solidificación. Específicamente, la transferencia de calor de la cámara de pulverización (refrigeración secundaria) cumple las siguientes funciones.

- Mejora y controla la tasa de solidificación y, para algunos lanzadores, logra la solidificación completa en esta región

- Regulación de la temperatura de la hebra mediante el ajuste de la intensidad del agua de pulverización

- Enfriamiento de contención de máquinas

Debajo de la hebra de solidificación parcial del molde se rocía agua para completar la solidificación. Los números de parámetros principales que influyen en la tasa de extracción de calor son los siguientes.

- Flujo de gota de agua

- Tamaño medio de gota

- Velocidad de la gota que golpea la superficie del hilo

- Efectos humectantes

El enfriamiento por aspersión implica esencialmente la transferencia de calor por ebullición. Se forma una capa de vapor de agua sobre la superficie de la hebra que evita el contacto directo de las gotas de agua con la superficie de la hebra. La velocidad de las gotas debe ser tal que la gota pueda penetrar la capa de vapor para que las gotas puedan humedecer la superficie y enfriarla.

La densidad de flujo de calor (q) en la zona secundaria es directamente proporcional al coeficiente de transferencia de calor (?) y se calcula mediante la fórmula que se proporciona a continuación.

q =? (Ts –Tw)

Donde Ts es la temperatura de la hebra y Tw es la temperatura del agua

Para que se lleve a cabo un enfriamiento eficiente, ? debe ser alto, pero también controlable para mantener la calidad del acero. ¿Un método para aumentar el valor de? es utilizar chorros de agua como medio de enfriamiento. En este caso, el coeficiente de transferencia de calor depende de la forma y el diseño de la boquilla, la velocidad del agua de refrigeración y la masa del agua de refrigeración. El uso de chorros de agua genera los siguientes dos regímenes distintos de refrigeración

- Enfriamiento predominantemente por el agua misma

- Enfriamiento predominantemente por radiación

La transferencia de calor en la fundición CCM tiene lugar en el enfriamiento secundario mediante una combinación de conducción, convección y radiación. La intensidad de la extracción de calor por aspersión de agua en refrigeración secundaria es la siguiente

h =flujo de calor / (Ts-Tw)

h es el coeficiente de transferencia de calor (W/m².s), Ts y Tw son las temperaturas de la superficie y del agua. El coeficiente de transferencia de calor h depende del caudal de agua. En el enfriamiento secundario la solidificación debe ser completa. Algunos de los problemas relacionados con esto se detallan a continuación.

- El rociado de agua debe distribuirse uniformemente en la hebra en movimiento para que no se produzca un recalentamiento de la hebra. El enfriamiento no uniforme conduce a la generación de tensiones térmicas en la superficie y pueden aparecer grietas en la superficie.

- La temperatura de la superficie exterior debe ser superior a 850 °C para evitar la expansión volumétrica que acompaña a la transformación de la austenita en ferrita.

Hay tres formas básicas de transferencia de calor, como se indica a continuación, que se produce en la zona secundaria.

- Radiación:la forma predominante de transferencia de calor en las regiones superiores de la cámara de enfriamiento secundaria, descrita por la siguiente ecuación.

P =? E A (Ts?-Ta?)

Dónde ? es la constante de Stefan-Boltzmann (5,67×10?? W/m²/K°), 'E' es la constante de emisividad, normalmente 0,8, 'A' es el área superficial, TS es la temperatura de la hebra y T? es la temperatura ambiente.

- Conducción :a medida que el producto pasa a través de los rollos, el calor se transfiere a través de la cubierta como conducción y también a través del grosor de los rollos, como resultado del contacto asociado. Esta forma de transferencia de calor se describe mediante la ley de Fourier como se indica a continuación.

Q =k A (Ti-To)/?X

Para la transferencia de calor por conducción a través de la carcasa de acero, k es la conductividad térmica de la carcasa de acero, 'A' y ?X son el área de la sección transversal y el espesor de la carcasa de acero. coraza de acero respectivamente a través de la cual se transfiere el calor, Ti y To son las temperaturas superficiales interna y externa de la coraza respectivamente de la coraza de acero. Esta forma de transferencia de calor también se produce a través de los rodillos de contención.

- Convección :este mecanismo de transferencia de calor se produce al mover rápidamente las gotas de agua rociada o la niebla de las boquillas de rociado, penetrando en la capa de vapor junto a la superficie de acero, que luego se evapora. Este mecanismo convectivo se describe matemáticamente mediante la ley de enfriamiento de Newton, como se indica a continuación.

q =h A (Ts – Tw)

Donde h es el coeficiente de transferencia de calor, 'A' es el área de la superficie del hilo de acero, Ts es la temperatura de la superficie del acero y Tw es la temperatura del agua de rociado.

Crecimiento de la concha

El crecimiento de la concha se puede predecir de manera confiable a partir de la ley de Fick. La siguiente ecuación se usa para calcular la distancia de fundición (L) donde el acero está completamente solidificado.

L =V/ (D/K)²

Donde D es el grosor de la carcasa de acero, L es la distancia de fundición desde el menisco de acero del molde (donde comienza la solidificación), V es la velocidad de fundición y K es la constante empírica que depende principalmente del grado de acero y el diseño de la máquina.

Contención de hilos

La región de contención es una parte integral del área de enfriamiento secundario. Una serie de rodillos de retención contiene la hebra, que se extiende a lo largo de las caras opuestas de la hebra. También puede ser necesaria la contención del rollo de borde. El enfoque de esta área es proporcionar guía y contención de hebras hasta que la cubierta solidificada se sostenga por sí misma.

Para evitar compromisos en la calidad del producto, se debe hacer una cuidadosa consideración para minimizar las tensiones asociadas con la disposición de los rodillos y el desdoblamiento de las hebras. Por lo tanto, el diseño de los rollos, incluidos el espacio y los diámetros de los rollos, se seleccionan cuidadosamente para minimizar las tensiones entre el abultamiento de los rollos y la interfaz líquido/sólido.

El soporte de la hebra requiere mantener la forma de la hebra, ya que la hebra en sí misma es una capa que se solidifica y contiene un núcleo líquido que posee fuerzas ferrostáticas abultadas debido a la presión principal relacionada con la altura de la máquina. El área de mayor preocupación está en la parte superior de la máquina. Aquí, la fuerza de abultamiento es relativamente pequeña, pero el caparazón es más delgado y más débil. Para compensar esta debilidad inherente y evitar la ruptura de la carcasa y las fugas de acero líquido resultantes, el diámetro del rollo es pequeño con un espacio reducido. Justo debajo del molde, las cuatro caras suelen estar soportadas, y solo las caras anchas están soportadas en las regiones más bajas de la máquina.

Doblar y enderezar

De igual importancia para la contención de torones y la guía desde el plano vertical al horizontal son las fuerzas de flexión y enderezamiento. A medida que se produce el desdoblamiento, el radio exterior de la cubierta sólida está bajo tensión, mientras que el radio interior está bajo compresión. La deformación resultante está dictada por el radio del arco junto con las propiedades mecánicas del grado de acero fundido. Si la deformación a lo largo del radio exterior es excesiva, podrían producirse grietas, lo que afectaría gravemente a la calidad del acero. Estas deformaciones suelen minimizarse mediante la incorporación de un proceso de enderezado multipunto, en el que los radios se vuelven progresivamente más grandes para enderezar gradualmente el producto en el plano horizontal.

Proceso de manufactura

- Tecnología de fundición por inversión de aleación de titanio

- Fundición en arena con tecnología FDM

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Fundición y laminación de losas delgadas

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Proceso CAS-OB de siderurgia secundaria

- Tundish y su papel en la colada continua de acero

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Comprender el proceso de fundición en arena

- Explicación de los sistemas de enfriamiento de procesos