Tecnologías de mejora en el proceso de sinterización

Tecnologías para la mejora en el proceso de sinterización

El proceso de sinterización se utiliza para aglomerar una mezcla de finos de mineral de hierro, finos de retorno, fundentes y polvo de coque, con un tamaño de partícula inferior a 10 mm, de modo que el sinterizado resultante, con un tamaño tamizado de 5 mm a 30 mm, puede soportar las condiciones de presión y temperatura en el alto horno (BF). El proceso de sinterización de finos de mineral de hierro se desarrolló principalmente para convertir los finos generados en la minería y convertir estos finos de mineral en un producto con granulometría, calidad física, composición química y propiedades mecánicas adecuadas para cargar en el BF.

El proceso de sinterización se lleva a cabo en una máquina de sinterización que se alimenta con una carga de mezcla de sinterización preparada. El combustible básico para el proceso de sinterización del mineral de hierro es la brisa de coque, cuyo uso puede respaldarse con combustibles de sustitución (p. ej., antracita). La mezcla sinterizada se prepara por homogeneización y granulación de la mezcla cruda (también llamada mezcla sinterizada) de finos de mineral de hierro, piedra caliza, dolomita, arena y finos de cuarcita (fundente), combustible sólido (brisa de coque o antracita) y desechos metalúrgicos (polvos recolectados, lodos, escamas de laminación, etc.) en un tambor giratorio con un 7 % a un 8 % de agua con el objetivo de obtener un producto preaglomerado (mezcla sinterizada), que luego se entrega en una capa sobre una rejilla o hebra en movimiento continuo del máquina de sinterización.

El proceso de sinterización es un proceso metalúrgico llevado a cabo en una máquina de sinterización. Es un proceso de aglomeración térmica. El proceso de sinterización es un proceso intensivo en energía, en el que se deben tener en cuenta una serie de parámetros. El proceso es complejo e involucra varios fenómenos físicos y químicos, como la transferencia de calor, masa y cantidad de movimiento junto con reacciones químicas. Estos fenómenos ocurren simultáneamente lo que aumenta considerablemente la complejidad del proceso.

La sinterización es básicamente un paso del proceso de pretratamiento durante la fabricación de hierro para producir material de carga llamado sinterización para el BF. La aglomeración en el proceso de sinterización se logra mediante la combustión. En este proceso, se aspira aire en la hebra sinterizada a través de un lecho de mezcla sinterizada. Las partículas de combustible en la capa de la superficie superior se encienden primero en un horno y, a medida que la hebra avanza, el frente encendido o de combustión avanza gradualmente hacia abajo a través del lecho hasta llegar al final.

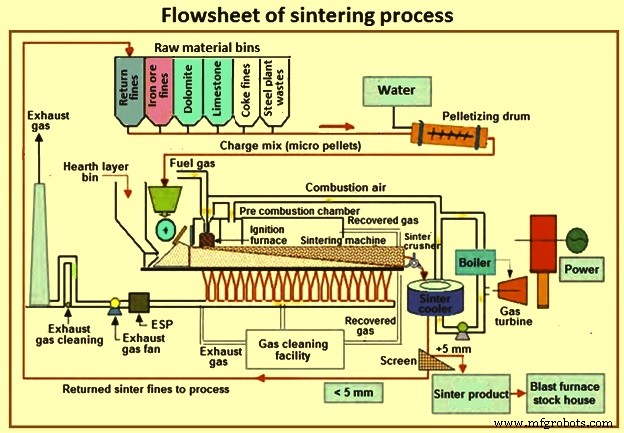

Durante el proceso de sinterización, la brisa de coque suministra calor en la mezcla de sinterización para aumentar la temperatura del lecho y lograr la fusión parcial y la unión por difusión. Se ha descubierto que el caudal de aire y la velocidad del frente de llama en el proceso de sinterización guían el rendimiento de la planta de sinterización y estos parámetros dependen principalmente de la permeabilidad del lecho de sinterización. La velocidad del frente de llama es uno de los parámetros operativos importantes. La productividad del sinterizado depende en gran medida de la permeabilidad de la mezcla sinterizada de un lecho relleno de mezcla sinterizada. Esto se debe a que cuanto más rápido es el progreso de la reacción durante la sinterización, mayor es la velocidad de flujo del gas que pasa por el lecho relleno de la mezcla de sinterización. El caudal de gas está controlado por la permeabilidad de la mezcla sinterizada. El diagrama de flujo del proceso de sinterización se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo del proceso de sinterización

El principal objetivo general del proceso de sinterización es lograr un alto rendimiento de calidad de sinterización uniforme a bajos costos operativos. Como componente principal de la carga de BF, la producción de sinterizado de alta calidad con granulometría, propiedades físicas, composición química y resistencia mecánica adecuadas es crucial para garantizar una productividad alta y estable del BF con un bajo consumo de reductores. BF necesita un sinterizado con alta resistencia, un RDI (índice de degradación por reducción) bajo, un RI (índice de reducibilidad) alto, un bajo contenido de finos, un buen tamaño de sinterizado calibrado promedio y poca variación en la composición química para operar en un régimen de estado estable. El control de calidad del sinterizado, por medio de un sinterizado adecuado, es importante para operar el BF con una tasa de combustible baja y un régimen operativo estable. En las últimas décadas. Se han desarrollado varias tecnologías que no solo han resultado en grandes mejoras en el proceso de sinterización, sino que también han mejorado la calidad de la sinterización. Las principales de estas tecnologías se describen a continuación.

Utilización de cal calcinada como sustitución de la caliza

En la mezcla sinterizada, se agregan caliza y dolomita como fundentes básicos. Se requiere que los óxidos fundentes en el sinterizado modifiquen la química de la escoria BF de tal manera que tenga las características deseadas. Los fundentes básicos añadidos a la mezcla sinterizada actúan como aglutinante en la mezcla sinterizada y mejoran la aglomeración de las partículas finas. Los fundentes mejoran la productividad de la máquina de sinterización y reducen el consumo específico de combustible sólido. La distribución del tamaño de los fundentes es importante para la productividad de la sinterización. El CaO se combina con los óxidos de hierro para formar compuestos con un punto de fusión bajo que favorece la formación de la masa fundida primaria, cuyo nivel mínimo es necesario para producir un sinterizado fuerte. Estos compuestos son Fe2O3·CaO (1205 °C) y FeO·CaO (1120 °C).

La cal calcinada (CaO) es un aglomerante activo ya que se hidrata en {Ca(OH)2} como resultado de la reacción del hidrato con el agua. Como aglutinante, promueve la propiedad de cuasipartículas en la mezcla sinterizada. Ayuda a aumentar la entrada de microfinos a través de finos de mineral de hierro. Debido a una mejor granulación de la mezcla sinterizada, mejora la productividad del sinterizado. Además de la propiedad aglutinante, la cal calcinada también reduce la tasa de brisa de coque debido a la reducida calcinación de la piedra caliza durante el proceso de sinterización. El uso de cal calcinada también reduce la carga de trituración y cribado de la piedra caliza cruda más dura y, por lo tanto, ahorra energía.

Valor óptimo de humedad de granulación

Se ha llevado a cabo un estudio en Japón para determinar el valor óptimo de humedad de granulación de las materias primas sinterizadas, probando el efecto de la humedad añadida para seis tipos de minerales ajustados a las mismas distribuciones de tamaño de partícula. Se ha determinado el valor de humedad óptimo para lograr la máxima permeabilidad del lecho empacado para cada tipo de mineral. A partir de los resultados obtenidos, se adoptó un método de determinación del valor de humedad óptimo, basado en la hipótesis de que la humedad no afecta la humedad óptima para los materiales de mezcla, y se determinó un promedio ponderado para la humedad óptima para las proporciones de mezcla de cada uno. tipo de mineral y materiales auxiliares. La aplicación de la humedad óptima permite reducir el valor de humedad añadido en comparación con el método convencional. La permeabilidad del lecho empacado en la planta de sinterización aumenta y la productividad ha aumentado en 11 toneladas por hora.

Sistema intensivo de mezcla y granulación

Las materias primas para la sinterización que contienen finos de mineral de hierro, agentes fundentes y materiales de desecho provienen de diferentes fuentes y tienen diferentes características. Necesitan ser mezclados para formar una mezcla homogénea. La productividad del sinterizado está directamente relacionada con la permeabilidad del lecho. A su vez, la permeabilidad está relacionada con la distribución del tamaño de los gránulos y el tamaño promedio de los gránulos, que dependen de la adición de humedad. La permeabilidad alcanza un valor máximo en función de la humedad.

El sistema intensivo de mezcla y granulación permite una preparación óptima de la mezcla sinterizada mediante la homogeneización de la alimentación de materia prima y elimina la necesidad de patios de mezcla. El sistema consiste básicamente en un mezclador agitador de alta velocidad y un tambor de granulación. El sistema da como resultado una mayor tasa de granulación, una mejora en la permeabilidad del lecho, una zona de quemado más igualada y un control óptimo del punto de quemado. Con este sistema, se prepara una mezcla de sinterizado más homogénea que reduce el consumo de coque hasta en un 5 % y aumenta la productividad del sinterizado hasta en un 2 %. El sistema facilita el uso de un mayor porcentaje de ultrafinos en la mezcla sinterizada.

Además del sistema intensivo de mezcla y granulación, en algunas plantas de sinterización también se utiliza una etapa de granulación preliminar que consta de una mezcladora con una alta velocidad de agitación seguida de una mezcladora de tambor. Este sistema de granulación de dos etapas ha hecho posible el tratamiento de minerales de hierro finos al mismo tiempo que aumenta la velocidad del frente de llama, la permeabilidad y la productividad del proceso.

Granulación selectiva

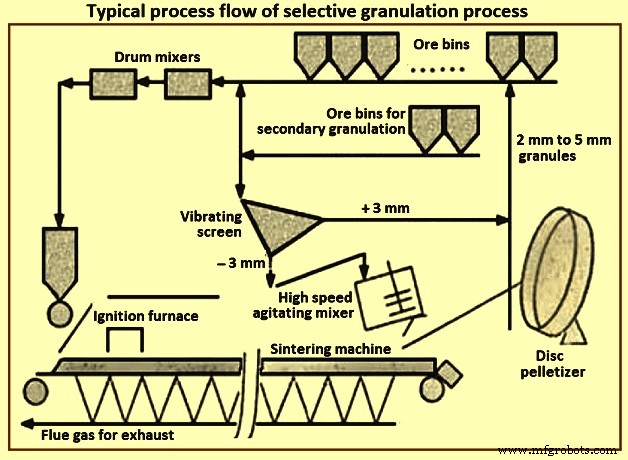

El proceso de granulación selectiva se utiliza para permitir la sinterización de minerales de hierro con alto contenido de alúmina, que de otro modo serían difíciles de sinterizar debido a la baja reactividad de los materiales que contienen alúmina y la alta viscosidad de las masas fundidas primarias. La granulación selectiva consiste en cribar el mineral y enviar la fracción de mayor tamaño que tiene menor contenido de alúmina al circuito de granulación convencional, mientras que la fracción de menor tamaño con mayor contenido de alúmina se peletiza en gránulos de 2 mm a 5 mm que se incorporan al circuito de granulación convencional. . La fracción de tamaño más pequeño contiene minerales arcillosos que tienen un alto contenido de alúmina y necesitan temperaturas de fusión más altas.

El estudio a escala de laboratorio, que se ha llevado a cabo utilizando minerales de hierro con un contenido de 0,2 % Al2O3 a 3,2 % Al2O3 para estudiar la formación de la masa fundida primaria resultante de la reacción de los finos del mineral con piedra caliza, ha demostrado que la granulación selectiva logra un núcleo de gránulo con un mayor contenido de alúmina que la granulación convencional. Con este proceso, los finos se han adherido al núcleo, con menor contenido de alúmina, al reaccionar con la caliza y promover la formación de la masa fundida primaria a menor temperatura. La figura 2 muestra el flujo de proceso típico del proceso de granulación selectiva.

Fig. 2 Flujo de proceso típico del proceso de granulación selectiva

Granulación de revestimiento

Es ventajoso mejorar el proceso de granulación convencional, especialmente cuando se utilizan minerales de goethita y limonita que normalmente tienen un contenido de Al2O3 más alto que la hematita y conducen al deterioro de las propiedades del sinterizado. A este respecto, los estudios han demostrado que la sinterización mejora cuando a la etapa de granulación convencional en el mezclador de tambor le sigue una segunda etapa. En la primera etapa se coloca en el tambor la mezcla de mineral de hierro y finos de retorno. En la segunda etapa, a la mezcla resultante de la primera etapa se le añade coque más caliza más dolomita y el gránulo obtenido está formado por un núcleo compuesto en su mayor parte por mineral de hierro rodeado de coque y fundente.

El proceso de granulación del recubrimiento mejora la reacción de formación de fundente debido a la segregación de CaO de la piedra caliza en Fe (hierro) del mineral de hierro. Esto hace que la sinterización se realice a menor temperatura, mejora la permeabilidad y la productividad, y disminuye la formación de hematites secundaria, con la consiguiente mejora de la RDI. También mejoran el TI (tumbler index) y la reducibilidad, debido a la formación de más microporos, que también evitan la propagación de grietas responsables del deterioro del RDI.

El tiempo de amasado en el tambor en la segunda etapa es muy importante, y se ha establecido como tiempo óptimo alrededor de 50 segundos. Un tiempo más corto no permite que el núcleo se recubra bien con coque más fundente. Un tiempo mayor provoca la destrucción de las cuasipartículas, debido a la inclusión de coque y fundente en los gránulos (del núcleo), y produce una cuasipartícula similar a la que se obtiene en la granulación convencional de una sola etapa.

Retorno fino:proceso de sinterización de mineral de hierro con incrustación de mosaico

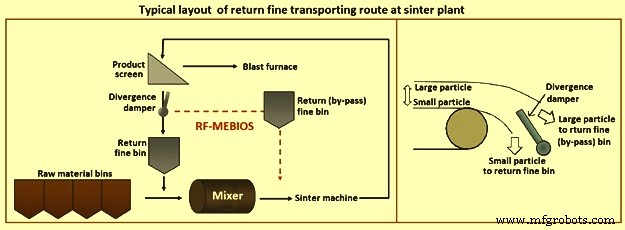

Con el fin de aumentar la permeabilidad del lecho de sinterización para la productividad del mineral sinterizado, se ha desarrollado el proceso de "retorno fino - sinterización de mineral de hierro con incrustación de mosaico" (RF-MEBIOS). Proceso RF-MEBIOS, que es una técnica de granulación de derivación fina de retorno. En este proceso, el retorno fino como partículas secas se agrega a las materias primas granuladas y luego se cargan en la máquina de sinterización, lo que da como resultado un aumento de la productividad de la máquina de sinterización.

El aumento de la productividad es provocado por el aumento del tamaño de las pseudopartículas en la granulación y por la disminución de la densidad aparente del lecho empaquetado sinterizado después de la carga. Lo primero se logra mediante un mayor contenido de humedad en las materias primas en la granulación. Esto último se logra mediante una mayor fricción en el lecho de sinterización compuesto por un compuesto de partículas secas y húmedas, que tiene la función de disminuir la densidad aparente. Al aumentar la proporción y el tamaño finos de retorno del by-pass, se incrementa la velocidad de sinterización y la productividad de la sinterización.

La figura 3 muestra el flujo de material típico en la planta de sinterización. El transporte de finos de retorno diverge en dos rutas por un amortiguador de divergencia. Uno es al contenedor de finos de retorno existente y el otro al nuevo contenedor de finos de retorno de derivación. Los finos de retorno del depósito de finos de retorno existente y las demás materias primas de sinterización se mezclan y granulan junto con agua en el mezclador. Los finos de retorno del depósito de finos de retorno de derivación se añaden después del mezclador. La sección del lado derecho de la Fig. 3 muestra la relación de posición entre el amortiguador y la cinta transportadora. La posición de la compuerta se ajusta para controlar la relación de los finos de retorno del by-pass. El amortiguador puede separar los finos de retorno entre la capa superior (finos de retorno de derivación) y la capa inferior (finos de retorno de granulación). La cinta transportadora descarga las partículas gruesas como la capa superior, por lo que las partículas relativamente grandes se transportan al depósito fino de retorno de derivación.

Fig. 3 Diseño típico de la ruta de transporte fino de retorno en la planta de sinterización

La permeabilidad aumenta por dos factores, a saber (i) una relación de tamaño de pseudopartícula fina baja (menos 0,25 mm) y (ii) una densidad aparente baja. El primero es causado por granulación con alto contenido de humedad debido a la adición de finos secos de retorno después de la granulación cuando el contenido de humedad en la carga es constante.

Carga de doble capa

Con una carga uniforme de mezcla sinterizada en la hebra sinterizada, se puede producir una temperatura más alta que provoque la fusión de la mezcla sinterizada. Esto restringe el flujo de aire descendente y el proceso de sinterización. En la carga de doble capa, los materiales de carga de tamaño de grano más pequeño con una mayor concentración de coque se cargan en la capa superior. El material de mayor tamaño de grano (mineral y retorno de sinterizado) con menor concentración de coque se carga en la capa inferior. Esto asegura el paso adecuado del calor en las capas inferiores, una alta permeabilidad del lecho y un uso eficiente del combustible.

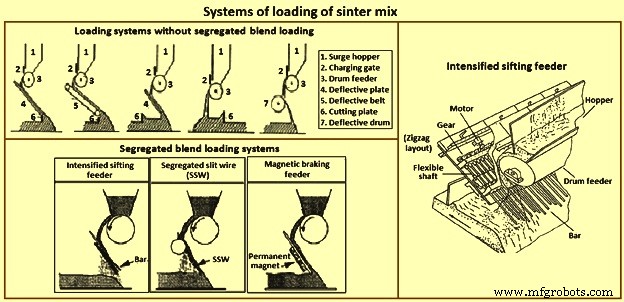

Mejoras en equipos de alimentación de mezcla sinterizada

La carga de mezcla segregada de la mezcla de sinterizado da como resultado partículas grandes en la parte inferior de la mezcla de sinterizado sobre los gránulos, mientras que las partículas pequeñas en la parte superior de la mezcla de sinterizado se mezclan en las paletas de la hebra de la máquina de sinterizado. La carga de mezcla segregada ayuda a la permeabilidad de la mezcla y, por lo tanto, ayuda a mejorar la productividad de la máquina. Hay varios diseños del sistema de carga para la carga segregada. Algunos de ellos son (i) instalación de una pantalla adicional en el chute inclinado convencional, (ii) alimentador de tamizado intensificado, (iii) alambre cortado segregado y (iv) alimentador de rotura magnética. La figura 4 muestra el sistema de carga sin el sistema de carga de la mezcla segregada, así como los sistemas de carga con diferentes tipos de sistemas de carga de la mezcla sinterizada.

Fig 4 Sistema de carga de mezcla sinterizada

Quemador de ranura múltiple en horno de encendido

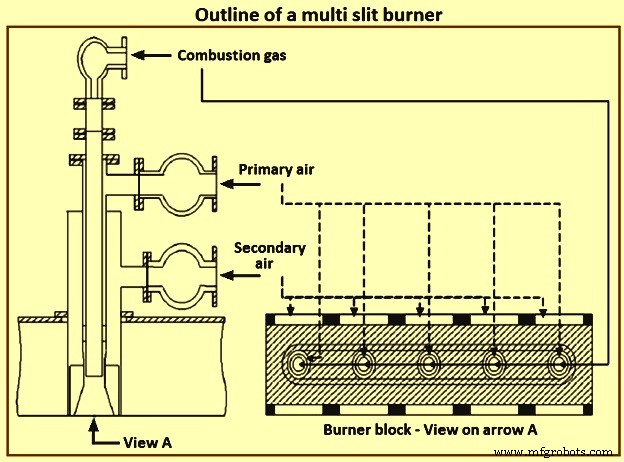

Mientras se enciende la parte superior del lecho de mezcla de sinterización en la máquina de sinterización en el horno de encendido, la estabilidad de la llama del quemador es esencial. Los quemadores de ranuras múltiples ayudan a producir una sola llama grande y estable que elimina las áreas sin llama y proporciona una entrada de calor mínima para la ignición. Esto, a su vez, da como resultado un ahorro de entrada de energía en la campana de encendido. Se ha informado en una planta japonesa que la entrada de calor total para la ignición con quemadores de ranuras múltiples se ha reducido en alrededor de un 30 % en comparación con los quemadores convencionales. El contorno del quemador de múltiples ranuras se muestra en la Fig. 5.

Fig. 5 Esquema de un quemador de múltiples ranuras

Soporte de soporte sinterizado

En Japón se ha desarrollado una nueva técnica de sinterización denominada "sinterización con soporte de soporte", para soportar la torta de sinterización con soportes de acero (barras o placas) unidos a palés. Esta técnica mejora las tasas de contracción, porosidad y reducibilidad. Debido al sistema de soporte de soporte, la productividad de la máquina de sinterización aumenta considerablemente y la máquina funciona de manera más estable.

En el método de sinterización con soporte de soporte, la carga de la torta de sinterización en la parte superior del lecho de mezcla de sinterización es soportada por soportes de acero durante el proceso de sinterización. La carga de la torta de sinterización en la zona de fusión por combustión debajo de ella hace que el lecho de mezcla de sinterización se encoja (compactación del lecho) y, por lo tanto, deteriora significativamente la permeabilidad del lecho. Los soportes instalados dentro de las paletas de sinterización comienzan a soportar la carga de la torta de sinterización en el momento en que la parte del lecho de mezcla de sinterización alrededor de la parte superior de los soportes comienza a solidificarse después de calentar y fundir. El proceso de sinterización de la parte inferior del lecho continúa a partir de entonces con una carga reducida y se desarrolla bien una red de permeación en la parte para mejorar la permeabilidad.

Recuperación de calor residual

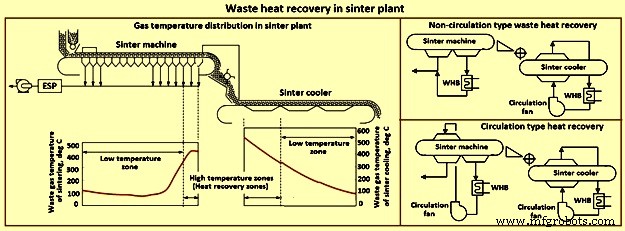

La recuperación de calor en la planta de sinterización es un medio para mejorar la eficiencia del proceso de fabricación de sinterización. Se requiere sinterizado caliente para ser enfriado. El calor recuperado del enfriador de sinterización se utiliza para precalentar el aire de combustión de los quemadores en el horno de encendido o para generar vapor a alta presión que puede utilizarse para la generación de energía eléctrica. En el caso de la generación de vapor a alta presión, la configuración de la instalación del sistema de recuperación de energía de gases residuales consta de campana, colector de polvo, caldera de recuperación de calor, ventilador de circulación y desaireador.

La planta de sinterización consta de dos secciones de medición, a saber, (i) sección de sinterización y (ii) sección de enfriamiento de sinterización en caliente. La recuperación de calor de ambas partes se ha desarrollado a partir del gas de escape de la sección de sinterización y del gas de enfriamiento de la sección de enfriamiento. La figura 6 muestra la distribución de la temperatura del gas de ambas secciones. Como se muestra en la figura, existe una gran diferencia de temperatura dependiendo de la posición de la sección. La temperatura promedio del gas en ambas secciones está en el rango de 100 °C a 150 °C, que es demasiado baja para una recuperación de calor efectiva. La recuperación de calor se limita a la zona de alta temperatura del gas, la parte final de la sección de sinterización y la parte inicial de la sección de enfriamiento, donde se dispone de una temperatura del gas de 300 °C o superior. Aunque la zona de recuperación de calor es limitada, el volumen de gas del proceso de sinterización es lo suficientemente grande para una recuperación de calor práctica que sea comercialmente viable. Además, debido a su corrosividad, la temperatura del gas después de la recuperación de calor debe mantenerse por encima del punto de acidez del gas.

Fig. 6 Recuperación de calor residual en planta de sinterización

La recuperación de calor de los gases de escape de la máquina de sinterización se puede clasificar en tipo de circulación y tipo sin circulación (Fig. 6). En el tipo de circulación, el gas después de la recuperación de calor circula a la máquina de sinterización como reemplazo del gas refrigerante, mientras que en el tipo sin circulación, el gas después de la recuperación de calor se conduce directamente a la instalación de tratamiento de gas. Se adopta el tipo de circulación para mejorar la eficiencia de recuperación de calor.

Además de la recuperación de calor, el sistema ayuda a reducir las emisiones de SOx, NOx y partículas y a mejorar la productividad, el rendimiento y la resistencia al frío del sinterizado. Con este método se logra la recuperación de energía hasta un nivel del 30 %.

Sistema de sinterización de emisiones optimizadas

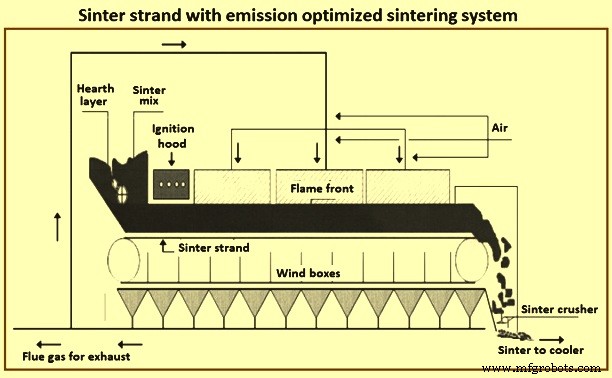

El alto volumen de gases de escape y la baja concentración de elementos a limpiar ha sido siempre uno de los problemas de las plantas de sinterización. El objetivo fundamental del sistema de sinterización optimizada de emisiones (EOS) es reducir el volumen de los gases a limpiar (logrando potencialmente una reducción de hasta el 50 %) colocando una campana encima de la rejilla de sinterización que se alimenta tanto con aire limpio como reciclado. aire de las cajas de viento. La figura 7 muestra la hebra sinterizada con el sistema EOS.

Fig. 7 Hilo de sinterización con sistema de sinterización de emisión optimizada

Control de emisión de polvo

El aumento de la producción en las máquinas de sinterización conduce a una mayor generación de polvo, lo que significa mayores emisiones de partículas. Estas emisiones están cargadas de polvo y contienen una amplia variedad de contaminantes peligrosos del aire (HAP) orgánicos y de metales pesados. Al enviar el gas residual a precipitadores electrostáticos a través de tuberías cargadas negativamente, el material particulado en la corriente de gas residual se carga negativamente. El enrutamiento de esta corriente a través de placas cargadas positivamente atrae y recolecta el material particulado cargado negativamente, produciendo así gas residual limpio y aumentando la cantidad de recuperación de vapor. Los polvos gruesos se eliminan en colectores de polvo seco y se reciclan. El uso de ESP (precipitador electroestático) reduce el nivel de polvo de los gases de escape.

Proceso EFA

Este proceso se conoce como 'absorbedor de flujo arrastrado (EFA). Fue desarrollado por Paul Wurth. El proceso EFA se instala al final del proceso de la planta de sinterización. Consiste esencialmente en un absorbedor de flujo arrastrado y un filtro tipo bolsa. Con este equipo, de la planta de sinterización se capturan los gases de escape, el polvo, los óxidos de azufre, los ácidos clorhídrico, fluorhídrico, las dioxinas y los furanos. El absorbedor opera con cal hidratada (hidróxido de calcio) y coque de lignito para absorber dioxinas y furanos. Las condiciones óptimas de reacción se alcanzan mediante el agua rociada en el reactor a alta presión y manteniendo la temperatura en el rango de 80 °C a 110 °C. El agua inyectada se evapora y el polvo del gas de escape se recoge en la bolsa. -filtro de tipo. El contenido de azufre es inferior a 50 mg por cum en STP, el contenido de polvo es inferior a 5 mg por cum en STP y el contenido de furanos/dioxinas es inferior a 0,1 nanogramos por cum en STP.

Proceso MEROS

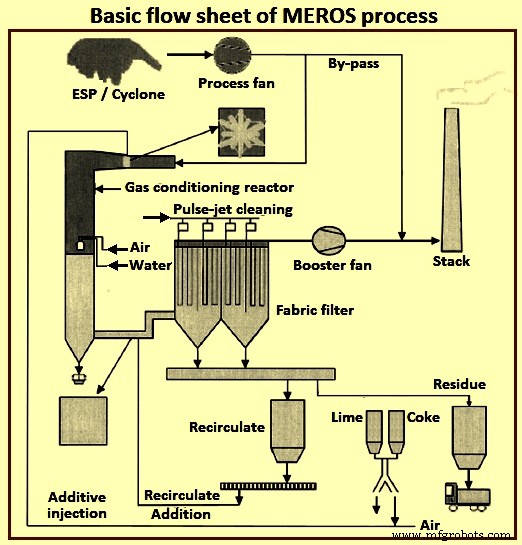

El proceso de reducción maximizada de emisiones de sinterización (MEROS) es una tecnología innovadora desarrollada por Primetals Technologies para reducir las emisiones contaminantes de las plantas de sinterización. Mediante el uso de aditivos específicos, los componentes contaminantes en el flujo de gas se combinan y separan en un filtro de tela conectado. El proceso es "semiseco" y, por lo tanto, 100 % libre de efluentes.

El proceso MEROS es un proceso de limpieza para la eliminación de polvo, gases ácidos, metales tóxicos y compuestos orgánicos en varias etapas. El proceso consta de tres pasos, a saber (i) inyección de adsorbentes a base de carbono y agentes de desulfuración en la corriente de gas de escape del sinterizado en dirección contraria a la corriente para unir metales pesados y compuestos orgánicos, (ii) circulación de la corriente de gas a través de un reactor de acondicionamiento donde el gas se humedece y se enfría a una temperatura de alrededor de 100 grados C por medio de una fina niebla inyectada (acelerando las reacciones químicas necesarias para unir y eliminar el SO2 y otros componentes del gas ácido, y (iii) la corriente de gas residual que sale del reactor de acondicionamiento pasa por un filtro de mangas donde se elimina el polvo con los contaminantes atrapados.

En este proceso se eliminan con altas tasas de eficiencia polvo, gases ácidos, metales peligrosos y compuestos orgánicos presentes en los gases de sinterización. En 2007 entró en funcionamiento la primera instalación en Linz (Austria), con una capacidad de tratamiento de gas de 1 millón de Ncum por hora. Las emisiones de polvo con el proceso MEROS se reducen a menos de 5 mg por N cum. Las emisiones de mercurio, plomo, compuestos orgánicos (como dioxinas y furanos (PCDD/F)), HCl, HF y VOC condensables totales (compuestos orgánicos volátiles) se reducen a menos de 0,1 nanogramos por N cum. Una de las características más destacadas del proceso MEROS es que cumple con la normativa ambiental vigente y puede trabajar dentro de las restricciones que se puedan establecer en un futuro previsible. El diagrama de flujo básico del proceso MEROS se muestra en la Fig. 8.

Fig. 8 Diagrama de flujo básico del proceso MEROS

Sistema de recirculación selectiva de gases residuales

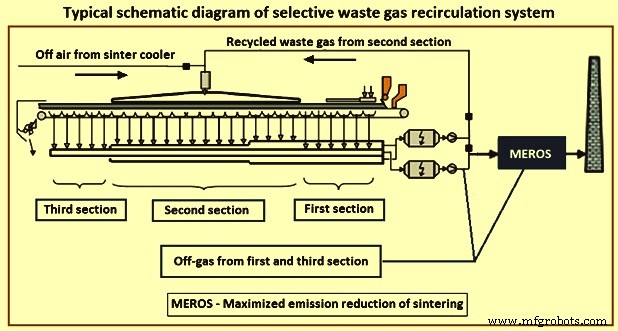

Durante el proceso de sinterización, el volumen de aire aspirado es normalmente superior al necesario para la combustión completa del combustible a fin de permitir una alta velocidad del frente de llama. Por lo tanto, el gas residual de sinterización suele contener entre un 12 % y un 15 % de oxígeno residual. También está a una temperatura que está muy por encima del punto de rocío crítico. Esto es suficiente para la recirculación al proceso de sinterización después de la adición de una pequeña cantidad de aire adicional.

En el "sistema de recirculación selectiva de gases residuales", el gas de escape de las zonas seleccionadas de la máquina de sinterización se mezcla con aire de escape más frío y luego se recircula a la hebra de sinterización. El sistema de recirculación selectiva de gases residuales se desarrolló inicialmente para mantener el volumen de gases de escape a un nivel constante mientras aumentaba la capacidad de sinterización y disminuía las emisiones específicas. Esto permite que los costos de inversión y operación de las instalaciones de limpieza de gases se mantengan en niveles aceptables.

El diagrama esquemático típico del sistema de recirculación selectiva de gases residuales se muestra en la Fig. 9. En esta figura, los gases de escape residuales calientes de las secciones primera y tercera de la máquina de sinterización se mezclan con el aire residual del enfriador de sinterización y el aire ambiente y se recirculan de regreso a la segunda sección de la máquina de sinterización. Una parte del gas residual se recicla de nuevo a una campana que cubre una parte de la hebra de sinterización.

Fig. 9 Diagrama esquemático típico de un sistema de recirculación selectiva de gases residuales

Las ventajas del sistema son (i) la reducción del volumen de gas residual por unidad de sinterizado en aproximadamente un 50 %, (ii) la reducción del consumo específico de combustible sólido entre un 10 % y un 15 % debido a la utilización del calor del gas residual y al CO (monóxido de carbono) posterior combustión, (iii) menores costos de inversión y operación para la planta de limpieza de gases residuales, (iv) se mantiene el nivel de productividad y calidad del sinterizado, (v) menores emisiones de CO2, y (vi) menores emisiones específicas de SOx, NOx, PCDD/ PCDF (dibenzo-p-dioxinas/dibenzofuranos) y metales pesados.

Modelado del proceso de sinterización

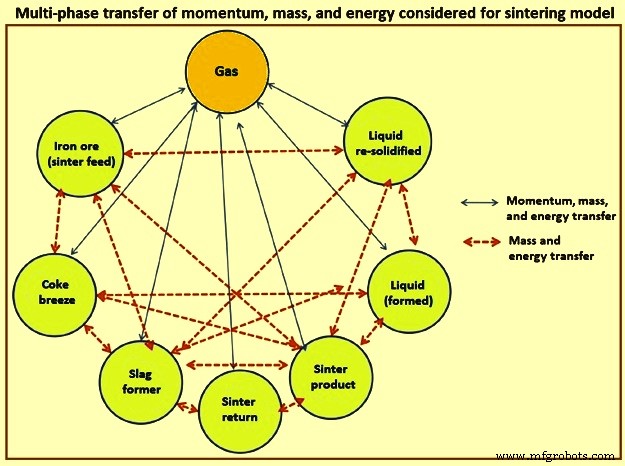

Durante el proceso de sinterización tienen lugar varias reacciones químicas y transformaciones de fase, no solo por los cambios del frente de calor, sino también por las modificaciones de la composición local del gas y las temperaturas iniciales de fusión de la mezcla de materias primas. Cuando se alcanza la temperatura local y la composición de los sólidos, la mayor parte de las transformaciones de fase son impulsadas por el suministro de calor y la difusión que tiene lugar dentro del lecho de partículas con el mecanismo de formación de líquido desempeñando el papel principal. Los materiales se derriten parcialmente cuando la temperatura local alcanza la temperatura de fusión y, a medida que se mueve, el contacto con el gas frío promueve la resolidificación y, por lo tanto, la aglomeración de partículas forma una torta de sinterización porosa continua. Las propiedades finales de la torta de sinterización dependen en gran medida del ciclo térmico, la composición química inicial de las materias primas y las propiedades termofísicas desarrolladas durante la sinterización. El modelo matemático del proceso de sinterización simula los fenómenos que tienen lugar dentro de la máquina de sinterización en la producción industrial de sinterización para el alto horno.

El método para modelar el proceso de sinterización de una máquina industrial de hilos se basa en ecuaciones de transporte multifase y multicomponente de cantidad de movimiento, masa y energía para las fases gaseosa, sólida y líquida, teniendo en cuenta los fenómenos locales de formación de sinterización porosa ( Figura 10). El modelo considera las fases interactuando simultáneamente y la especie química de cada fase se calcula en base a las ecuaciones de conservación de especies químicas. Las descripciones precisas de la tasa de cambio de cantidad de movimiento, energía y reacciones químicas son esenciales para la precisión total del modelo.

Fig. 10 Transferencia multifase de cantidad de movimiento, masa y energía considerada para el modelo de sinterización

Las especies químicas se tienen en cuenta individualmente resolviendo la ecuación de transporte de cada especie química de las fases gaseosa y sólida. La fase sólida representa la mezcla de alimentación de sinterización de mineral de hierro, sinterización fina (sinterización fina devuelta), brisa de coque (u otro combustible sólido), escamas (finos de la planta siderúrgica) y fundentes. La fase líquida se compone de componentes fundidos y formados en la fase líquida. La fase resolidificada comprende los líquidos resolidificados y las fases formadas durante el proceso de resolidificación y depende en gran medida de la composición local del líquido y del intercambio de calor. La torta de sinterización final está formada por una mezcla de estos materiales y su calidad depende de las composiciones finales y las fracciones de volumen de cada uno de estos materiales y su distribución dentro de la estructura de sinterización del mosaico.

En el modelo de proceso de sinterización, se supone que la fase líquida formada se mueve junto con la fase sólida remanente debido a la viscosidad y considerando que el líquido se forma adherido a la superficie de las partículas no fundidas, por lo tanto, las ecuaciones de transferencia de cantidad de movimiento y entalpía de los sólidos representan esta mezcla de líquidos viscosos y materiales sólidos. En el modelo, se supone que las propiedades termofísicas dependientes de la temperatura y la composición siguen la regla de la mezcla para tener en cuenta las propiedades de las fases individuales ponderadas por sus fracciones de volumen de fase.

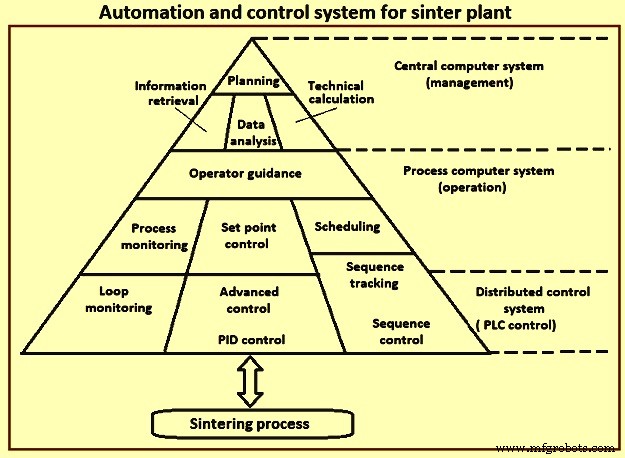

Sistema de automatización y control

Con el objetivo final de estabilizar el proceso de sinterización, aumentar la productividad y reducir los costes de producción, se necesita un sistema de automatización y control en la planta de sinterización para garantizar un funcionamiento óptimo y estable durante todo el proceso de sinterización. Para ello, se han realizado varios esfuerzos para comprender los fenómenos en lecho y orientar el proceso hacia un funcionamiento óptimo. Las principales técnicas de control en la sinterización son el control de la densidad de carga para lograr una sinterización uniforme en todo el ancho de la hebra y el control de la velocidad de la tarima para mantener una productividad y una calidad de sinterización óptimas.

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Proceso de manufactura

- Proceso de sinterización de aleaciones refractarias

- Sistema de Automatización y Control de Planta de Sinterización

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Factores que influyen en la sinterización y el proceso de sinterización

- Proceso HIsarna para la fabricación de hierro

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Kaizen:un conocimiento para la mejora continua