Sistemas de carga superior de alto horno

Sistemas de carga superior de alto horno

Una de las principales mejoras tecnológicas en el desarrollo del alto horno (BF) fue la instalación de equipos de carga. Originalmente, las materias primas se vertían en una pila de boca abierta a través de la cabeza del túnel. Los operadores de BF se dieron cuenta de que un horno de techo abierto tenía dos desventajas:primero, el gas inflamable que salía de la chimenea no podía capturarse para encender las calderas y, segundo, la distribución de materias primas estaba causando ineficiencias en el funcionamiento del horno. Los primeros esfuerzos en 1832 en Alemania para capturar el gas dieron como resultado la instalación de una tapa con bisagras sobre el orificio de carga que solo se abría cuando las materias primas se descargaban de las carretillas. También se colocó una abertura en el costado del horno ubicado en la chimenea superior. Esta abertura estaba equipada con una tubería conocida como bajante que llevaba el gas BF al nivel del suelo para quemarlo en equipos auxiliares.

El problema de la ineficiencia del BF debido al cobro de materias primas necesitaba una solución más complicada que evolucionó en varios pasos. La causa de esta ineficiencia, descrita por las altas tasas de combustible, se debió a que el material fino que se descargó a través del orificio de carga en el centro del BF permaneció en el centro del montón mientras que las partículas gruesas rodaron hacia la pared del horno. Esto dio como resultado una mayor permeabilidad en la periferia de BF y, por lo tanto, la mayoría del gas y el calor ascendieron por las paredes. Esto fue perjudicial para la operación del BF ya que el material en el centro del BF llegó al área del bosh sin estar preparado para derretirse y, al mismo tiempo, el flujo excesivo de gas en la pared aumentó el desgaste del revestimiento.

El primer intento de resolver este problema de distribución de la carga fue la introducción de un aparato de carga "taza y cono". Consistía en un embudo de hierro fundido cónico invertido fijado a la parte superior del horno que alimentaba el orificio de carga. Este cono tenía alrededor del 50 % del diámetro de la garganta. Dentro del cono, había una copa de hierro fundido, que estaba suspendida en una viga de apoyo frente a un contrapeso. La copa se levantó manualmente mediante un cabrestante conectado al contrapeso. Este aparato logró capturar el gas, pero aun así una gran cantidad de material grueso rodó hacia la pared. La siguiente modificación al equipo de copa y cono fue colgar un cono truncado de hierro fundido dentro del horno. Esto resultó en mover el pico de materias primas más cerca de la pared para que las partículas gruesas ahora también pudieran rodar hacia el centro del horno, lo que resultó en una mejor permeabilidad central y flujo de gas.

El siguiente paso evolutivo en la carga que eliminó por completo la copa y el cono fue colgar un cono invertido que se abría hacia abajo en el horno. Este fue el primer top BF tipo campana. Esta campana logró empujar el pico de la pared, lo que redujo el flujo de gas alrededor de la periferia y aumentó el flujo de gas en el centro, pero el gas BF escapaba de la chimenea con cada descenso de la campana. La solución a esto fue tener una campana y una tapa para el orificio de carga. Cuando se vació el material de la carretilla, la tapa estaba levantada pero la campana estaba cerrada manteniendo el gas en el BF. Luego se cerró la tapa y se descargó la campana, que también mantuvo el gas en el BF y al mismo tiempo produjo la distribución adecuada de la carga. Los resultados de estas mejoras fueron una mayor eficiencia de las reacciones físicas y químicas dentro del BF, lo que redujo los requisitos de combustible, aumentó la productividad y disminuyó el desgaste del revestimiento refractario.

El sistema de campana única y tolva permitía que grandes cantidades de gas escaparan cada vez que se abría la campana. No pasó mucho tiempo antes de que se dieran cuenta de que al usar una segunda campana y una tolva encima de la primera, se podía proporcionar un espacio hermético al gas entre las dos campanas para evitar que el gas del proceso del alto horno se escapara cuando se abría la campana pequeña. La campana superior y la tolva no tenían que ser tan grandes como la inferior porque se podían depositar varias cargas a través de la campana inferior y la campana superior se podía cerrar antes de que se abriera la campana inferior para descargar las cargas en el horno. Este sistema de dos campanas proporcionó un flujo más consistente de gas de alto horno para el sistema de la estufa y redujo considerablemente la cantidad de gas de escape que se pierde en la atmósfera.

El sistema de dos campanas continuó siendo el único sistema de carga para los altos hornos en todo el mundo hasta que S.A. Paul Wurth en Luxemburgo, desarrolló el sistema de carga sin campana superior (BLT) y la primera aplicación industrial exitosa del sistema de carga BLT fue en 1972. Pronto BLT El sistema de carga reemplazó al sistema de carga de dos campanas, ya que proporcionó una serie de ventajas a los operadores de BF. Durante 2003, Siemens VAI (ahora Primetals Technologies) introdujo el concepto de carga Gimbal. Este sistema de carga se ha utilizado con éxito para los procesos de carga de Corex y Finex. La primera aplicación de Gimbal para cargar un alto horno fue en 2009, cuando se usó para el alto horno C de Tata Steel en su planta de Jamshedpur.

Sistema de carga de dos campanas

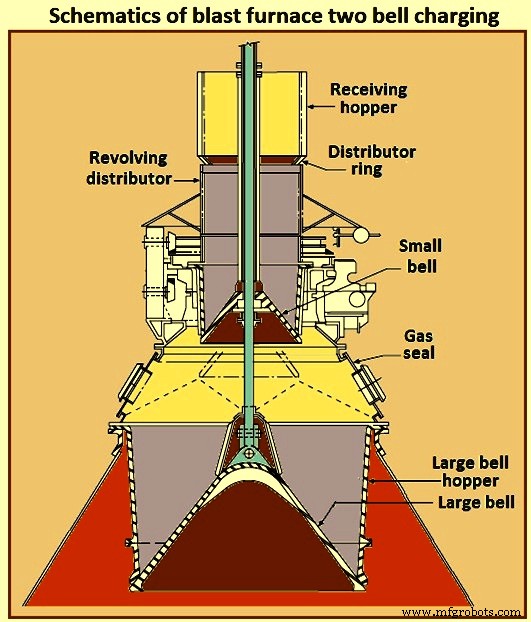

El sistema de carga de dos campanas consta de un distribuidor de material, una campana pequeña y una campana grande, como se muestra en la figura 1. El diámetro de la campana grande es normalmente de 1,5 m a 1,8 m más pequeño que el diámetro de la línea de stock. El borde inferior de la cara superior de la campana forma un sello contra el borde inferior de la tolva de campana grande. Las campanas están conectadas por una varilla y se mueven en dirección vertical por medio de cilindros de aire.

Los materiales de carga se pueden entregar a la parte superior del horno mediante un carro basculante y un polipasto o una cinta transportadora y se vierten en la tolva superior o en la tolva receptora de campana pequeña. Con la campana grande cerrada, la campana pequeña se baja y el material de carga se deja caer sobre la campana grande. Este procedimiento se repite varias veces y luego, con la campana pequeña cerrada, se baja la campana grande y el material se descarga en el horno sin permitir que escape ninguno de los gases del proceso. Al usar este método de carga, la campana grande, la campana pequeña y la tolva están sujetas a fuertes impactos y abrasión severa y necesitan reemplazo dos o tres veces durante la campaña del revestimiento del horno.

La mayoría de los sistemas de carga de dos campanas están equipados con un distribuidor giratorio. La campana pequeña y la tolva, la varilla de la campana pequeña y las placas de desgaste son parte del distribuidor. A medida que cada vagón contenedor de material se descarga en la campana pequeña, la campana pequeña y la tolva giran a una posición seleccionada y descargan. Esto proporciona una mejor distribución del material sobre la campana grande al colocar los materiales más grandes de manera más uniforme alrededor del perímetro de la campana grande. Las campanas normalmente tienen una superficie dura en el área donde están sujetas al desgaste más severo por el impacto de los materiales de carga. También se aplica una superficie dura a las superficies de asiento de las campanas y las tolvas. Las campanas están sostenidas por varillas de campana, que están unidas a contrapesos a través de una disposición de palanca que restringe su movimiento a una dirección vertical únicamente. La varilla pequeña es hueca y la varilla de campana grande pasa a través de ella. Se utilizan materiales de empaque entre las varillas de campana para evitar el escape del gas. La figura 1 muestra esquemas del sistema de carga de dos campanas de alto horno.

Fig. 1 Esquemas de la carga de dos campanas en un alto horno

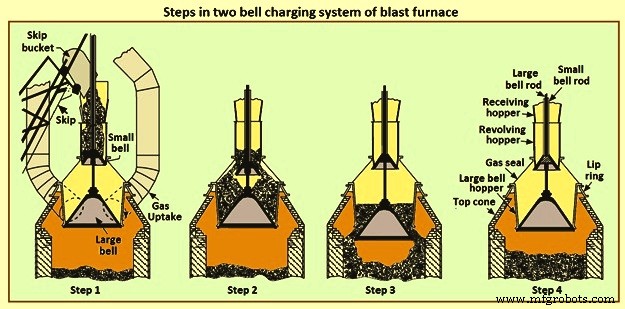

La carga del horno se realiza en cuatro pasos, como se muestra en la Fig. 2. Durante el paso 1, el material de carga se lleva a la parte superior del horno mediante un carro basculante y un polipasto o mediante una cinta transportadora y se entrega a una tolva receptora. La campana pequeña y las campanas grandes están cerradas. Los materiales de carga del contenedor o transportador se descargan en la tolva sobre la pequeña campana. El gas fluye desde la parte superior del horno a través de tomas ubicadas en el domo (cono superior). Durante el paso 2, con la campana grande cerrada, se baja la campana pequeña y se deja caer el material de carga sobre la campana grande. Esto se repite varias veces. Durante el paso 3, la pequeña campana se cierra para evitar el escape de gas a la atmósfera. Se baja la campana grande y el material de carga se descarga en el alto horno. Durante el paso 4, ambas campanas están cerradas y el sistema está listo para repetir la carga.

Fig. 2 Pasos en el sistema de carga de dos campanas de un alto horno

Con cada carga del material del contenedor o transportador, la campana pequeña y la tolva giran a una posición seleccionada antes de que se descargue el material. Esto proporciona una distribución mejorada de materiales en la campana grande. Las campanas y la superficie de asiento de las campanas y la tolva son de superficie dura. La varilla que sostiene la campana grande pasa a través de la varilla hueca que sostiene la campana pequeña, lo que permite el funcionamiento independiente de las campanas. En este sistema de carga, la campana pequeña, la campana grande y la tolva están sujetas a fuertes impactos y necesitan ser reemplazadas de 2 a 3 veces durante una campaña del revestimiento BF. En este sistema de carga, es extremadamente difícil mantener un sello hermético al gas para una presión máxima superior a 100 kPa. Además, el sistema de carga de dos campanas tiene limitaciones con respecto a la distribución de la carga en el BF. La distribución de la carga juega un papel importante en el logro de una alta productividad en el BF.

Con el uso de alta presión superior, particularmente superior a 100 kPa, es extremadamente difícil mantener un sello hermético al gas con la configuración convencional de campana y tolva. Además, el aumento de los requisitos de productividad requería el consiguiente aumento de las cantidades de materiales manipulados por los equipos superiores. Los operadores y diseñadores de BF se dieron cuenta de la importancia de la flexibilidad de distribución de la carga para permitir un mejor rendimiento del horno y la modificación del equipo de carga superior para lograrlo. Esto condujo al desarrollo de diferentes tipos de equipos de carga superiores para cumplir con este requisito.

El sistema de dos campanas necesita menos altura que otros sistemas y es un dispositivo comparativamente simple. El inconveniente es que el sello de campana grande y el sello de gas de la tolva de campana grande son difíciles de mantener a una presión superior más alta. No se puede mantener un buen sello en la periferia de la campana grande o la campana pequeña ya que estas áreas se encuentran en el flujo de materia prima. Debido al gran tamaño y al gran peso de los componentes, la fabricación y el mantenimiento son difíciles, lentos y costosos, y requieren un tiempo de inactividad considerable del horno para reemplazarlos.

La solución a este problema fue desarrollar un equipo de carga superior que puede reducir o superar drásticamente el problema del sellado efectivo asociado con el deterioro de la campana y la tolva. Básicamente, se desarrollaron otros dos tipos de unidades de carga superior y están en funcionamiento en los BF actuales de alta presión superior. Uno es un sistema de dos campanas con válvulas selladas y un conducto giratorio sobre la campana pequeña. El otro es un sistema sin campana que incorpora un conducto giratorio.

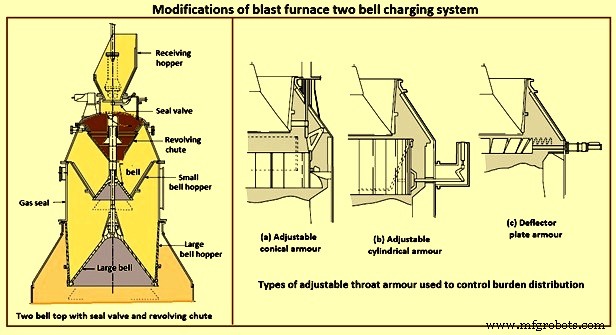

Dos campanas con válvulas de sellado y tolva giratoria

Este sistema consta de una campana grande, una campana pequeña y una cámara de sellado con un conducto giratorio agregado sobre la campana pequeña, como se muestra en la Fig. 3. Los materiales se introducen en la campana pequeña a través de dos aberturas, cada una equipada con una válvula de sellado. Estas válvulas de sello son más pequeñas que la campana pequeña y las superficies de sellado están fuera del flujo de material, lo que permite un sellado eficaz. El conducto giratorio consta de una o dos aberturas que dirigen el flujo de material uniformemente hacia la pequeña campana. La campana tolva pequeña es fija y la campana pequeña solo tiene movimiento vertical. La campana grande y la tolva son las mismas que en el tipo de dos campanas.

La ventaja de este sistema es que supera las deficiencias del sistema convencional de dos campanas. Al colocar válvulas de sello de gas sobre la campana superior, esta disposición asegura que la campana grande siempre esté a la misma presión. La campana grande funciona solo como un dispositivo de distribución de carga y no tiene requisitos de sellado de gas. Los componentes que contienen presión son las válvulas de cierre y la pequeña campana. Ambos son considerablemente más pequeños y más fáciles de mantener durante la duración más corta de las interrupciones programadas de BF.

Fig. 3 Modificaciones del sistema de carga de dos campanas de alto horno

Tipo campana con armadura ajustable

Una desventaja del sistema de carga tipo campana es la falta de capacidad de distribución de la carga. Esto normalmente se define como la capacidad de modificar el espesor de la capa de coque y mineral a lo largo del radio de la línea de material del horno. Con equipos de carga tipo campana, la colocación del material de carga se vuelve más difícil a medida que aumenta la dimensión BF. La parte superior del horno tipo campana, que descarga el material al interior del horno desde el borde de la campana grande, no permite controlar la distribución de la carga. Los operadores de BF intentaron variar la velocidad de la campana para cambiar la distribución, pero esto tuvo muy poco efecto.

Se desarrolló un sistema de armadura de garganta ajustable, utilizado en conexión con el equipo de carga superior tipo campana (Fig. 3) para controlar y variar la distribución de la carga de modo que se pudiera lograr una permeabilidad óptima en la pila BF. La armadura de garganta ajustable varía el diámetro en la parte superior del horno y, en algunos casos, también cambia la pendiente de la armadura. El material que cae de la campana impacta contra el blindaje y encuentra su posición en el nivel de la línea de existencias dependiendo de la posición establecida del blindaje. Los ajustes son totalmente circunferenciales, pero hay un límite en la cantidad de ajuste que se puede lograr.

Hay varios tipos de diseños de armaduras móviles. Uno de los diseños de armadura ajustable consta de placas de acero fundido dispuestas para formar un cilindro, cuyo diámetro puede ser aumentado o disminuido por el operador del horno mientras se carga, como se muestra en la Fig. 3(a). Las placas de acero fundido están separadas y suspendidas para superponerse entre sí. Se permite el movimiento bajo el impacto de la carga que cae y parte de la energía del impacto se convierte en energía cinética, lo que reduce el desgaste abrasivo. Cada plato está enganchado a una palanca triangular. Las palancas triangulares giran en soportes unidos a la carcasa superior del horno y están conectadas al anillo de extracción mediante enlaces.

Otro tipo de armadura que se desarrolló también adoptó placas colgantes como se muestra en la Fig. 3 (b). Las placas están suspendidas de un soporte circular fijo y el varillaje de accionamiento está unido a la parte inferior de cada placa, lo que permite una variedad de configuraciones desde un cilindro vertical hasta una tolva cónica. Una forma más de armadura de cuello ajustable que se ha desarrollado es de tipo deflector y es accionada por cilindros hidráulicos como se muestra en la Fig. 3(c). En comparación con la armadura de tolva cónica, este sistema necesita mucho menos espacio vertical entre la campana y la línea de stock dentro del horno.

Los sistemas de blindaje ajustable se seguirán utilizando, especialmente en hornos grandes, siempre que se utilicen sistemas de carga de campana. La experiencia en hornos muy grandes ha demostrado que la distribución adecuada de la carga de una campana con un diámetro superior a 7 m se vuelve cada vez más difícil. En tales casos, un equipo de carga tipo campana puede ser una muy buena alternativa.

Sistema de carga superior sin campana

Un desarrollo en el equipo de carga superior que resultó en un salto cuántico en la tecnología ha sido la parte superior sin campana. Revolucionó la carga superior de BF. Los ingenieros de SA Paul Wurth en Luxemburgo inventaron el sistema de carga "sin campana" (BLT) para el BF en 1969. Su primera aplicación industrial exitosa fue en 1972. Este diseño ha ganado popularidad rápidamente desde su primera aplicación industrial.

El sistema de carga BLT tiene varias ventajas, a saber (i) permite la carga casi continua del BF ya que mientras el conducto giratorio distribuye el contenido de un contenedor de la tolva de bloqueo, el otro puede llenarse, (ii) resuelve el problema del sellado de gas bajo una operación de alta presión, (iii) proporciona flexibilidad en la distribución de la carga de BF ya que puede llevar a cabo carga de un anillo, carga de múltiples anillos, carga en espiral, carga de sector y carga puntual tanto en modo manual como automático, (iv) su válvula de regulación de carga proporciona una distribución precisa y constante de los materiales de carga, (v) proporciona una mayor estabilidad y eficiencia operativas del BF, lo que conduce a un mejor control de la química del metal caliente, (vi) contribuye a aumentar la productividad del BF, (vii) reduce el BF tasa de coque y ayuda a lograr mayores tasas de inyección de carbón pulverizado, (viii) contribuye a una mayor vida útil de la campaña debido a la reducción de las cargas de calor de la pared BF, (ix) reduce en gran medida el tiempo de mantenimiento y la frecuencia eficiencia de mantenimiento del equipo superior ya que el chute se puede reemplazar en un corto período de tiempo, (x) el equipo superior es de construcción liviana y compacta en comparación con otros sistemas de carga superior de alta presión, (xi) los gastos operativos (OPEX son más bajos ), y (xii) contribuye a un mejor desempeño de la LM como resultado de una distribución precisa de la carga.

El sistema de carga BLT es un sistema vital para enfrentar los desafíos operativos actuales de BF. Esto se debe a que (i) hay una operación BF más uniforme con el beneficio adicional de una menor variabilidad del contenido de silicio en el metal caliente, (ii) el control de las pérdidas de calor de la pared debido a una mejor carga da como resultado una mayor vida útil de los elementos de enfriamiento o el revestimiento refractario, que en a su vez conduce a una mayor vida útil de la campaña BF, iii) la tecnología y los equipos son confiables y probados, y (iv) se puede integrar con un sistema de carga de cinta transportadora o polipasto de tolva. Sin embargo, la altura del equipo superior BLT es mayor que el sistema de carga de dos campanas.

Al usar el sistema de carga BLT, con frecuencia se puede alcanzar una distribución de carga deseada de manera flexible, lo que indica que también se puede lograr una distribución de gas deseada. Los cuatro métodos de carga básicos son la carga en un punto, la carga en anillos múltiples, la carga en un solo anillo y la carga en sectores, en los que un punto significa que el canal no se mueve en absoluto y el sector de carga indica que el canal puede girar en una pequeña región. Cuando el ángulo de inclinación del conducto es lo suficientemente grande para la carga de un solo anillo, la distribución de la carga es bastante similar a la distribución de la carga en forma de "V" que se logra con los sistemas de carga tipo campana. Si el ángulo de la tolva es bastante pequeño para un solo anillo, la distribución se asemeja a la distribución de la carga en forma de "M" que también se encuentra en el horno de campana. Esto significa que el sistema de carga sin campana puede imitar la función completa del sistema de carga tipo campana, y se puede realizar una distribución de carga plana mediante la carga de varios anillos.

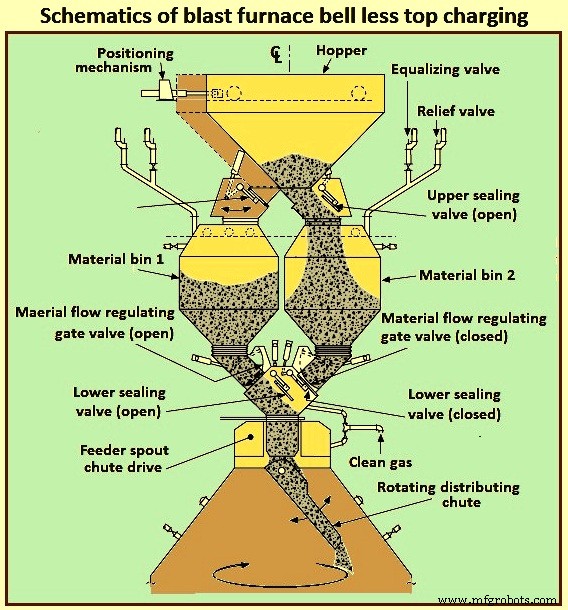

Los componentes principales del sistema de carga BLT son (i) una tolva de recepción móvil, (ii) una o dos tolvas de bloqueo de material equipadas con válvulas de sellado superior e inferior y una compuerta de control de flujo de material, (iii) un pico de alimentación vertical central, (iv) un conducto de distribución de ángulo ajustable giratorio, (v) un mecanismo de accionamiento giratorio e inclinable, (vi) sistemas hidráulicos, de lubricación y refrigeración, y (vii) sistemas de control y supervisión.

Ha habido dos tipos de sistemas de carga sin campana, a saber, tolvas de tipo paralelo y tolva de tipo central. La falta de uniformidad en la distribución de la carga a lo largo de la sección transversal de la garganta es un inconveniente de las tolvas paralelas, que fue el primer tipo que se inventó, ya que las posiciones de los dos contenedores de almacenamiento de material no están en la línea central del BF. Las tolvas de tipo central han superado el problema de la distribución no uniforme de la carga, pero solo se pueden usar con una intensidad de fundición normal o baja en lugar de una intensidad de fundición alta debido a la estructura de las tolvas.

En funcionamiento el skip o cinta transportadora llena la tolva de esclusa con la materia prima. Luego, la tolva de bloqueo se sella y se presuriza a la presión operativa superior del horno. Cada tolva de bloqueo está equipada con una válvula de sellado superior e inferior y una compuerta de control de flujo de material. Las tolvas de bloqueo se utilizan alternativamente. Cuando uno se llena, el otro se vacía. Por diseño, las válvulas de sello siempre están fuera del camino del flujo de material para evitar la abrasión del material, lo que reduce la probabilidad de un problema de sellado. La compuerta de control de flujo se abre en posiciones predeterminadas para los diversos tipos de materias primas para controlar la tasa de descarga. Las tolvas de bloqueo están revestidas con placas de desgaste reemplazables. Las válvulas de sellado inferiores y las compuertas de control de flujo de material se encuentran en una carcasa hermética al gas común con los conductos de flujo de material, que dirigen el material a través de un pico de descarga central ubicado en la carcasa de engranajes principal.

Durante la operación de los BF equipados con equipo de carga BLT, el contenedor o transportador lleva el material de carga a la tolva receptora. Cuando la tolva de bloqueo está vacía, el material puede ingresar después de que la presión en la tolva de bloqueo se haya reducido a la de la atmósfera al abrir la válvula de sellado superior y las válvulas de mariposa superiores. Una vez que se ha cargado todo el material en la tolva, la válvula de mariposa superior y la válvula de sellado superior se cierran. Luego, la tolva de bloqueo se presuriza a la presión operativa superior del horno. Las tolvas de bloqueo se utilizan alternativamente, es decir, una se llena y la otra se vacía.

Cuando la línea de material ha descendido a la altura del punto de ajuste, detectada por varillas mecánicas de material o por radar, la válvula de sellado inferior y la válvula reguladora inferior se abren. Luego, el material se descarga en el BF a través de un distribuidor al canal giratorio, formando nuevas capas en la superficie de carga. El canal de distribución gira alrededor del eje vertical del horno y cambia a ángulos predeterminados con respecto al plano horizontal. Este sistema tiene la flexibilidad de cargar los materiales en anillos distintivos, en anillos en espiral de menor diámetro o de relleno de área de punto/punto. Además, la cantidad de material en cada área de descarga se puede controlar con precisión si se desea.

Una vez que todo el material ha sido cargado por el conducto, la válvula reguladora inferior y la válvula de sellado inferior se cierran. Las varillas de stock (o radar) comienzan a seguir la superficie de carga después de que se cierra la válvula de mariposa inferior. Una vez que el nivel de existencias ha alcanzado el punto de ajuste, se repite el mismo procedimiento de carga para el siguiente vertido de material.

Por diseño, las válvulas de sello siempre están fuera del camino del flujo de material para evitar la abrasión del material. Esto reduce la probabilidad de problemas de sellado. La compuerta de control de flujo se abre en posiciones predeterminadas para los diversos tipos de materiales de carga para controlar la tasa de descarga. Las tolvas de bloqueo están revestidas con placas de desgaste reemplazables. Las válvulas de sello inferiores y las compuertas de flujo de material se encuentran en una carcasa hermética al gas común con el conducto de flujo de material, que dirige el material a través de un pico de descarga central ubicado en la carcasa de engranajes principal. La figura 4 muestra los esquemas de la carga superior sin campana de alto horno.

Fig. 4 Esquemas de campana de alto horno sin carga superior

Las mejoras en el diseño del sistema BLT se han centrado en dos áreas, a saber (i) la eliminación o reducción de la segregación de partículas más finas en las tolvas de esclusa delante de la tolva giratoria, y (ii) el desarrollo de una unidad más pequeña para la instalación en los muchos BF más pequeños que ya están en funcionamiento. Para abordar la primera condición de concentración de finos pequeños, un diseño que incorpora un canal giratorio en una tolva de recepción grande que se coloca sobre la tolva de bloqueo grande única produce el resultado deseado de dispersar el material más fino de manera uniforme en toda la carga.

El problema de instalar un sistema BLT en los hornos más pequeños existentes se ha abordado con el desarrollo de la parte superior compacta. Este diseño emplea un conducto de distribución que se puede cambiar por medio de una instalación de puerta y un diseño que permite el acceso a través de la unidad principal de engranajes. Además, la altura total de la tolva de bloqueo se ha reducido mediante un diseño de compuerta de flujo diferente y un diseño de válvula de sello de doble accionamiento.

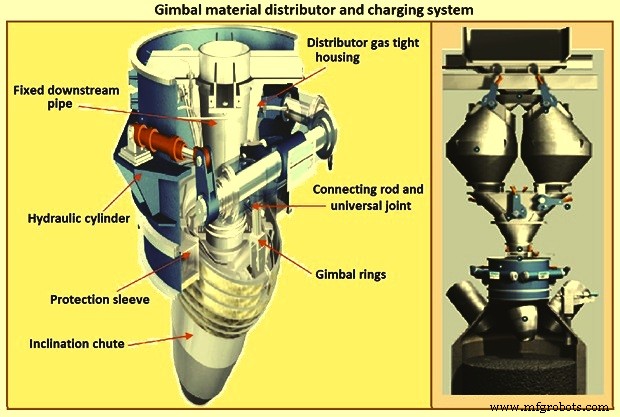

Sistema cardán de carga

El propósito del sistema de carga Gimbal es facilitar la distribución controlada del material de carga en el BF a través de un conducto oscilante tipo Gimbal a través de una tolva de retención y una apertura variable de la compuerta de material de modo que el sistema de carga presurizado pueda operar independientemente del sistema de distribución. Utiliza una tolva de distribución cónica, sostenida por anillos en una disposición Gimbal, que produce una inclinación independiente y combinada del eje de la tolva.

El sistema de carga Gimbal se ha probado con éxito en el arduo entorno de alta temperatura y alta presión del recipiente del gasificador del fusor Corex. Este sistema ahora se ha extendido a la tecnología BF. El innovador diseño Gimbal permite infinitas posibilidades de carga, para mejorar la distribución de la carga al BF. La robusta sencillez del convertidor ofrece una solución elegante con un coste de inversión mínimo. El distribuidor Gimbal, como parte del sistema general de carga superior de BF, ofrece una solución de carga totalmente integrada, lo que genera una mejora significativa en los costos de operación y mantenimiento de BF. El diseño es adecuado para la instalación en nuevos BF y también para la adaptación a las instalaciones de BF existentes con un impacto mínimo en el equipo existente.

Además de los beneficios logrados de las eficiencias operativas, desde el principio, los objetivos de cualquier nuevo diseño en comparación con los equipos superiores sin campana tradicionales también es proporcionar (i) intercambiabilidad con los equipos superiores sin campana existentes como una actualización o modernizar, (ii) un diseño más simple que elimine las complejas cajas de engranajes basculantes planetarios y vulnerables de los diseños tradicionales, (iii) accionamiento hidráulico que brinda repetibilidad y precisión durante todo el ciclo de vida, (iv) período de tiempo prolongado entre los períodos de reemplazo del chute requeridos, (v) gastos de capital reducidos (CAPEX) y gastos de integración, y gastos operativos reducidos al minimizar el tiempo de inactividad no planificado del horno y reducir los costos del ciclo de vida del equipo.

Para cumplir con estos objetivos, Primetals Technologies y Woodings Industrial Corporation tienen una cartera de sistemas de distribución de materiales hidráulicos adecuados para BF pequeños, medianos y grandes en todo el mundo. El sistema Gimbal utiliza una tolva de distribución cónica, sostenida por anillos en una disposición Gimbal, que produce una inclinación independiente y combinada del eje de la tolva.

La cartera comprende la unidad de carga hidráulica Woodings y la parte superior Gimbal, e incorpora una gama completa complementaria de equipos de distribución superior del horno, incluidos balancines de distribución, válvulas de sellado superior, tolvas, válvulas de sellado inferior, compuertas de flujo de material y conjuntos de válvulas de protección, todos con descarga hidráulica conductos de distribución accionados.

El propósito del sistema de distribución superior Gimbal es facilitar la distribución controlada del material de carga en el BF a través de un conducto oscilante tipo Gimbal a través de una tolva de retención y apertura variable de la compuerta de material de manera que el sistema de carga presurizado arriba pueda operar independientemente del sistema de distribución.

El conducto basculante es accionado por dos cilindros hidráulicos, montados con una separación de 90 grados. Este tipo de disposición de suspensión y accionamiento no da como resultado una rotación de la tolva basculante, sino una trayectoria circular por superposición de ambos movimientos basculantes. El funcionamiento independiente o combinado de los cilindros permite que el eje del canal se dirija a cualquier ángulo, o incluso a lo largo de cualquier trayectoria. El movimiento lo proporcionan dos cilindros hidráulicos, cada uno de los cuales opera a través de un eje, una biela y una junta universal para impulsar los anillos del cardán. A través del movimiento de los cilindros hidráulicos, el conducto de distribución permite una distribución precisa del material con potencial para un número infinito de patrones de carga a diferentes velocidades. Estos incluyen carga de anillo, espiral, centro, punto, segmento o sector, lo que proporciona un control completo de la carga de material en el horno.

Todo el conjunto del distribuidor está encerrado en una carcasa hermética al gas, que se monta directamente en la brida superior del cono superior BF. La carcasa contiene un conducto de entrada fijo y un conducto de distribución basculante sostenido por anillos en una disposición Gimbal que permite la inclinación independiente y combinada del eje del conducto. El conjunto está hecho de una combinación de acero inoxidable y acero al carbono con el conducto de entrada fijo y el cuerpo del conducto basculante revestidos con material cerámico para brindar una protección superior contra el desgaste. Un sistema de enfriamiento de agua de circuito cerrado suministra agua de enfriamiento a través de los ejes principales, los cojinetes del cardán y los cojinetes de juntas universales para enfriar los elementos móviles del sistema de distribución del cardán.

Las características clave del diseño Gimbal son (i) un diseño simple y resistente, que usa palancas impulsadas por los cilindros hidráulicos, (ii) los cilindros de accionamiento están montados fuera de la envolvente de presión, por lo tanto, no están sujetos a condiciones de servicio calientes y polvorientas, (iii) anillo Gimbal La disposición brinda un movimiento de inclinación simple en dos planos, que cuando se superponen brinda una distribución de 360 grados, y (iv) el desgaste en el conducto de inclinación se iguala alrededor de su circunferencia, lo que brinda una vida útil prolongada.

La parte superior BF Gimbal es un sistema de carga presurizado automatizado y controlado por computadora diseñado para (i) recibir cargas de mineral, coque y materiales diversos en la tolva de retención, independientemente del sistema de distribución debajo, (ii) liberar esas descargas, según sea necesario , a una tolva de distribución dinámica ubicada debajo de la tolva de retención, y (iii) distribuir el material en patrones prescritos a la línea de almacenamiento del horno de acuerdo con una matriz de carga predeterminada. El control de la canaleta de distribución Gimbal está totalmente integrado en el software general de carga del horno. El sistema proporciona un alto nivel de precisión y control de los movimientos del cardán y, por lo tanto, del posicionamiento del conducto de distribución. El distribuidor de material cardán se muestra en la Fig. 5.

Fig. 5 Distribuidor de material cardán y sistema de carga

El sistema Gimbal es un sistema de carga elegante, simple y resistente diseñado para operar a alta temperatura y alta presión. El sistema facilita la distribución controlada del material de carga en el BF a través de un conducto oscilante tipo Gimbal a través de una tolva de retención y una apertura variable de la compuerta de material de modo que el sistema de carga presurizado de arriba pueda operar independientemente del sistema de distribución. Gimbal utiliza una tolva de distribución cónica, sostenida por anillos en una disposición Gimbal que produce una inclinación independiente y combinada del eje de la tolva.

La parte superior Gimbal del BF tiene tanto las ventajas operativas como las ventajas de ingeniería. Las ventajas operativas de un sistema de carga que incorpora un canal de distribución y un sistema de tolva de bloqueo están bien probadas en los altos hornos de todo el mundo. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Proceso de manufactura

- Los 5 mejores sistemas de fabricación flexibles

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Turbina de recuperación de presión superior de gas de alto horno

- Alto Horno y su Diseño