Sistema de enfriamiento de alto horno

Sistema de enfriamiento de alto horno

Teniendo en cuenta la enorme inversión de capital necesaria para el revestimiento de los altos hornos (BF), se han realizado enormes esfuerzos en el pasado para extender la vida útil de los BF. El desarrollo en el proceso de fabricación de hierro BF y los avances en las ciencias de los materiales han mejorado la productividad, el consumo de combustible, la calidad del producto y la vida útil de la BF. La duración de una campaña de BF hasta la década de 1990 estuvo influenciada principalmente por la vida útil del eje inferior, es decir, el área de mayor carga térmica. Si no se analizan la transferencia de calor, el estrés térmico y la vida útil del horno, todos estos parámetros pueden conducir a la falla del BF.

Se necesita un enfriamiento eficiente para equilibrar la carga térmica y el desgaste asociado del revestimiento interior del horno, y para proteger la carcasa y sus elementos de enfriamiento. Los sistemas de refrigeración de un BF juegan un papel clave en la vida útil de un BF y, por tanto, en los costes operativos. Los elementos de enfriamiento con circulación de agua en ellos se instalan entre la carcasa del BF y el revestimiento refractario en la parte superior del horno para proteger estos componentes de la radiación de calor.

Fritz W Lurman, un conocido hombre de BF de la época, opinó en 1892 que "independientemente del uso de los llamados materiales refractarios, la mejor manera de mantener las paredes del BF es con agua de refrigeración". La función del sistema de enfriamiento BF es enfriar la carcasa del horno y evitar el sobrecalentamiento y la posterior quema. El sistema de refrigeración elimina el exceso de calor generado en el BF que, de lo contrario, se carga en la carcasa. Por lo tanto, el sistema de refrigeración evita el aumento de la temperatura de la carcasa y el revestimiento. Hay varios métodos que existen para el enfriamiento de la carcasa del BF.

Los sistemas de enfriamiento BF se están desarrollando desde 1884. Anteriormente (hasta la década de 1920), el enfriamiento se aplicaba solo a las áreas de hogar y bosh. En las décadas de 1930 y 1940, también se aplicó enfriamiento al eje. Simultáneamente, se probaron métodos de enfriamiento externo como el enfriamiento por ducha y camisa de la carcasa del horno. Este método se basaba en extraer el calor a través de la carcasa del horno hacia el medio de enfriamiento, lo que generaba tensiones térmicas elevadas durante la transferencia de calor y, por lo tanto, ponía en peligro la integridad de la carcasa.

En el pasado, además de tener sus propios enfriadores, la parte de la coraza adyacente a la solera y el fondo del horno también se enfriaba en algunos hornos en el exterior mediante aspersiones de agua. Además, en épocas anteriores, se usaban cajas de enfriamiento de diferentes tamaños, números y diseños para transferir el calor del horno a un medio de enfriamiento junto con el enfriamiento externo (enfriamiento por aspersión, doble capa).

Los BF con duelas de enfriamiento de hierro fundido están en funcionamiento desde mediados del siglo XX. Una duela es un dispositivo de enfriamiento que tiene uno o más canales de agua internos y se instala en números en la superficie interna de un BF para proteger su carcasa de acero del gas a alta temperatura y el material de carga fundido en el horno y mantener el perfil interior. el horno. Las tres propiedades que se necesitan principalmente de una duela son (i) larga vida útil y confiabilidad, (ii) capacidad de enfriamiento adecuada y (iii) capacidad de aislamiento térmico.

El primero es la larga vida y la fiabilidad. Dado que es imposible reparar una duela desde fuera del BF debido a su estructura, se necesita un extenso trabajo de reemplazo cuando las duelas están dañadas. Las duelas dañadas tienen efectos adversos graves en las operaciones de BF, provocando una parada prolongada del soplado y la caída de la temperatura dentro del horno debido a la fuga de agua, o cambiando el perfil que puede resultar en una falla operativa. Por esta razón, se necesita una larga vida estable para las duelas.

El segundo es la capacidad de enfriamiento adecuada. Para proteger la carcasa del gas a alta temperatura de alrededor de 1200 grados C y del material líquido, se necesita una capacidad de enfriamiento adecuada de las duelas. Debido a que se necesita una alta capacidad de enfriamiento para enfriar la parte del horno entre el cuerpo y la parte inferior del pozo que está expuesta a altas temperaturas, en varios casos se utiliza una duela de cobre para esta parte.

El tercero es la capacidad de aislamiento térmico. Se desea que un BF en el que el óxido de hierro se reduzca y se funda a alta temperatura tenga una estructura de aislamiento térmico para no desperdiciar energía térmica. Por otro lado, como se describió anteriormente, las duelas se enfrían para mantener el perfil dentro del BF y para proteger el caparazón. Por lo tanto, elimina la energía térmica del gas y el material a alta temperatura. La eliminación de calor por una duela implica el consumo de combustible equivalente (coque), lo que provoca directamente un aumento en la tasa de agente reductor (RAR). Un aumento en la RAR puede a su vez conducir a un aumento en las emisiones de dióxido de carbono y aumentar Precio del hierro líquido. Por esta razón, se necesita que las duelas tengan un aislamiento térmico apropiado (restricción de eliminación de calor), es decir, la capacidad de minimizar la energía térmica extraída del interior del horno, así como la capacidad de enfriamiento adecuada. Convencionalmente, los ladrillos con baja conductividad térmica se incrustan en la parte delantera de una duela de hierro fundido para obtener tanto la capacidad de enfriamiento como la capacidad de aislamiento térmico. Mientras tanto, se usa una duela de cobre para formar una capa de aislamiento térmico a partir de un material semilíquido ubicado frente a las duelas al enfriar dicho material con una alta capacidad de enfriamiento para que se adhiera a la superficie interna de las duelas.

Los enfriadores de duelas comenzaron a desarrollarse a mediados del siglo XX. El enfriamiento con duelas de hierro fundido fue originalmente un descubrimiento de la antigua Unión Soviética desde donde viajó inicialmente a India y Japón. En la década de 1970, las duelas de enfriamiento de hierro fundido lograron una aceptación mundial. Desde la introducción de los enfriadores de duelas de hierro fundido, el trabajo de desarrollo del enfriamiento BF se aceleró y hoy en día hay disponible una amplia variedad de enfriadores, como enfriadores de placas, enfriadores de cigarros, etc., para el enfriamiento interno de la carcasa del horno para adaptarse a condiciones extremas de tensión. en un moderno gran BF de alto rendimiento. La ventaja del enfriamiento por duelas sobre el enfriamiento por placa plana es el efecto de enfriamiento general de las duelas en comparación con el efecto de enfriamiento punto a punto de los enfriadores de cigarros y placa plana. Esto asegura un rendimiento de enfriamiento más uniforme.

Para la mayoría de los BF de gran capacidad que funcionan hoy en día, los ingenieros de diseño han optado por utilizar duelas para el sistema de enfriamiento, ya que permiten un enfriamiento intensivo y, sobre todo, uniforme del horno. Clásicamente, las duelas están hechas de hierro fundido nodular, que se moldea alrededor de las tuberías de agua de refrigeración. Se instalan sobre todo el cuerpo del horno, desde la placa inferior hasta la garganta. Con frecuencia, sin embargo, las duelas están sujetas a fuertes tensiones causadas por altas cargas de calor, particularmente en las áreas de la parte inferior y del vientre, lo que puede limitar la duración de la campaña del horno. Esto puede conducir a la pérdida de todo el cuerpo de la duela, y solo quedan las tuberías conductoras de agua. Se cree que tanto la conductividad térmica del material de hierro fundido como la transferencia de calor entre la tubería y el cuerpo fundido pueden ser el problema. Incluso con los sistemas de refrigeración más conocidos, el área de la carcasa inferior seguía siendo el punto débil del BF.

Las duelas se fabricaban convencionalmente de hierro fundido, pero la viabilidad de fabricarlas de cobre, que tiene una excelente conductividad térmica, se confirmó en Alemania a mediados de la década de 1990 y, por lo tanto, desde entonces se han utilizado duelas de cobre para varios BF. En 1993, las duelas de cobre se introdujeron por primera vez en Alemania en el BF número 2 de Thyssen Krupp en Schwelgern y el BF 'B' en Salzgitter. La producción de duelas de cobre, utilizando pasajes de agua perforados en lugar de tuberías, o proporcionando canales adecuados al moldear las losas de cobre, ha demostrado ser un paso significativo en el diseño de los BF modernos.

Se ha refutado la teoría de que la alta conductividad térmica del cobre conduce a una mayor disipación del calor del proceso. La alta conductividad del cobre da como resultado temperaturas superficiales bajas y una formación rápida de una capa delgada que reduce la eliminación de calor del horno. El efecto refrescante es tan intenso que se forma una capa protectora en pocos minutos, incluso frente a una duela sin protección. Resultados recientes han demostrado que el nivel de calor extraído del horno es incluso más bajo que el experimentado con duelas de hierro fundido.

El efecto aislante de tales capas mantiene las pérdidas de calor al mínimo. Por este motivo, cuando se revisó el BF número 2 Stahlwerke Bremen, no se instaló material refractario permanente delante de las duelas por encima de las toberas. Más bien, solo, se disparó una capa de protección delgada y soplada. Estas duelas demostraron ser tan exitosas que hoy en día el uso de duelas de cobre en el área de alta carga térmica es la tecnología más avanzada en altos hornos. La pila inferior ya no se considera un factor limitante para la vida de la campaña del BF. En cambio, el estado del hogar dicta la vida de la campaña BF. Los enfriadores de duelas de cobre actuales aíslan la capa exterior del calor del proceso generado en hornos sometidos a grandes esfuerzos. Sin embargo, dependiendo de dónde se ubiquen dentro del BF, están sujetos a diferentes niveles de carga térmica.

La clave para la operación exitosa de un sistema de enfriamiento en un BF de alta carga de calor es la formación de un cráneo en la cara caliente del elemento de enfriamiento. Este cráneo está compuesto de vapores condensados, escoria solidificada y metal que se adhiere a la superficie del elemento de enfriamiento salpicando, goteando y congelando sobre él. El espesor puede variar hasta 20 mm. La estabilidad del cráneo depende principalmente de la capacidad de enfriamiento y la capacidad de adherencia mecánica del elemento de enfriamiento al que se adhiere. La severidad del flujo de gas en la pared también afecta la retención del cráneo. El cráneo es un aislante natural si el contenido metálico es bajo. Durante los períodos de carga de calor extrema (es decir, chorros de gas a alta temperatura o trastornos del proceso), el cráneo puede desprenderse y luego volver a acumularse. La caída y acumulación de cráneos provoca fluctuaciones significativas en las cargas de calor en la pared del horno con cargas máximas en el rango de 300 000 vatios por metro cuadrado (W/m2) a 500 000 W/m2.

Por lo tanto, el diseño de revestimiento y enfriamiento normalmente debe ser capaz de manejar tales cargas de calor para evitar fallas prematuras. Investigaciones detalladas han revelado que cuanto mayor es la eficiencia de enfriamiento del elemento de enfriamiento, más estable es el cráneo y más tiempo se adhiere al elemento de enfriamiento y conserva sus propiedades aislantes y protectoras. El resultado es que los sistemas de enfriamiento altamente eficientes normalmente dan como resultado menores pérdidas totales de calor del horno.

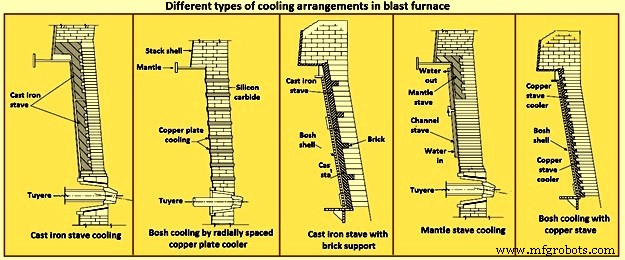

Si bien la mayoría de los BF son del tipo independiente sin soportes en la carcasa del horno, algunos diseños de hornos incorporan un manto en el que el horno está sostenido desde el nivel del suelo por las columnas de acero o de hormigón. El uso de un manto normalmente elimina la zona del vientre. El manto es una parte integral del diseño del horno de estos hornos y debe protegerse contra el sobrecalentamiento en las mismas condiciones que se experimentan en el área del vientre de los BF independientes. El enfriamiento del revestimiento del horno en el área del manto usando placas de cobre es difícil debido al acceso limitado para el cambio y la longitud de los enfriadores de placas que se requiere usar. El uso de duelas en la zona tiene la ventaja de dar una cobertura de enfriamiento completa del manto. La figura 1 muestra la disposición de refrigeración de duelas en el manto, así como los diferentes tipos de disposiciones de refrigeración en los BF.

Fig. 1 Diferentes tipos de arreglos de enfriamiento en altos hornos

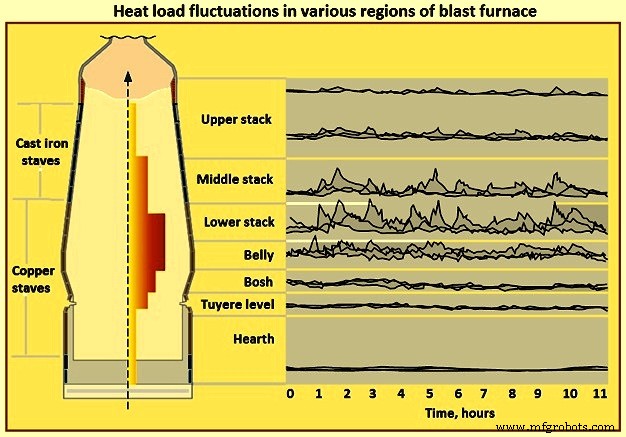

Los BF modernos pueden tener tasas de producción superiores a 3 toneladas de metal caliente por metro cúbico de volumen de trabajo por día. Este nivel de productividad en el BF se logra mediante el uso de materiales de carga mejorados, técnicas de distribución de carga, control de procesos, altas temperaturas de chorro caliente, enriquecimiento de oxígeno e inyección de combustible auxiliar. Sin embargo, estas prácticas de alta productividad dan como resultado altas cargas de calor y fluctuaciones de carga de calor para actuar sobre las paredes del BF. Aunque la zona específica y la magnitud de las cargas máximas de calor pueden variar considerablemente entre los hornos, la parte inferior de la chimenea y la parte inferior de la chimenea normalmente experimentan las mayores fluctuaciones de calor, como se muestra en la figura 2.

Fig. 2 Fluctuaciones de la carga de calor en varias regiones del alto horno

El área en la que se experimenta la mayor carga de calor está estrechamente relacionada con la posición y la forma de la zona cohesiva y el patrón de carga específico del horno. La principal causa de las altas fluctuaciones de calor son los chorros de gas irregulares de alta velocidad que se ventilan hacia las paredes del horno a través de las ranuras de coque en la carga. Las temperaturas altas y fluctuantes son las principales cargas a las que tienen que hacer frente los elementos de refrigeración de los BF. Se ha observado que la composición y la calidad de la carga afectan considerablemente las cargas de calor y las fluctuaciones de calor. La carga BF con más del 70 % de sinterizado puede generar cargas máximas de 100 000 W/m2 a 200 000 W/m2, mientras que la carga con un alto porcentaje de gránulos o trozos puede generar cargas máximas de calor de más de 400 000 W/m2. Dependiendo de la carga de calor esperada, se deben aplicar diferentes elementos de enfriamiento. La pestaña 1 brinda una descripción general de los diferentes diseños refractarios y de enfriamiento con sus capacidades máximas de carga de calor pico.

| Pestaña 1 Descripción general de diferentes diseños refractarios y de refrigeración con sus capacidades máximas de carga térmica máxima | |

| Diseño | Carga máxima de calor en W/m2 |

| Enfriadores de placas con refractarios de alúmina | 50.000 |

| Lamas de hierro fundido, primera generación | 100.000 |

| Lamas de hierro fundido más gruesas con circuito de agua de refrigeración múltiple | 200.000 |

| Enfriador de placas, menor espacio (300 mm) con refractarios especiales | 400.000 |

| Lamas de cobre de alto rendimiento | 500.000 |

Es necesario enfatizar aquí que esta carga térmica máxima es el principal factor determinante para la supervivencia a largo plazo del revestimiento del horno o los elementos de enfriamiento.

Los diversos elementos de enfriamiento desarrollados para el sistema de enfriamiento BF son (i) duelas de hierro fundido de diferentes generaciones, (ii) enfriador de placa de cobre densamente espaciado, (iii) enfriador de cigarros y (iv) duelas de enfriamiento de cobre. Estos elementos de enfriamiento se describen a continuación. .

Enfriadores de duelas de hierro fundido

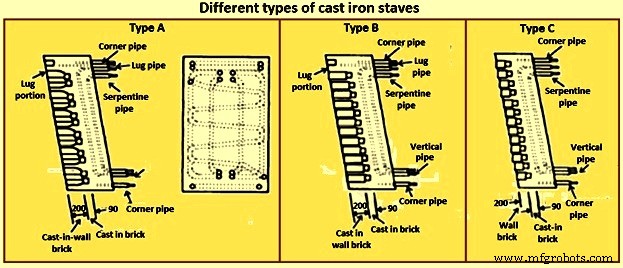

Para los enfriadores de duelas de hierro fundido, inicialmente se utilizó hierro gris laminar perlítico aleado, pero en la actualidad ha sido reemplazado por hierro dúctil o hierro nodular, ya que está menos sujeto al agrietamiento a temperaturas superiores a 760 ° C. Duelas de acero fundido recientemente en su lugar de duelas de hierro fundido también se han probado con éxito. El efecto de enfriamiento de las duelas de hierro fundido está determinado por el tamaño y la forma de los tubos de agua de enfriamiento dentro del enfriador de duelas. Las dimensiones típicas de las duelas de hierro fundido son de 1,8 m a 2,4 m de largo, 0,8 m a 1,1 m de ancho y 0,25 m a 0,6 m de espesor. En la Fig. 3 se muestran diferentes tipos de duelas de enfriamiento de hierro fundido. Los enfriadores tipo C son mucho más delgados y están diseñados para ahorrar espacio dentro del horno a fin de mejorar su volumen de trabajo.

Fig. 3 Diferentes tipos de duelas de hierro fundido

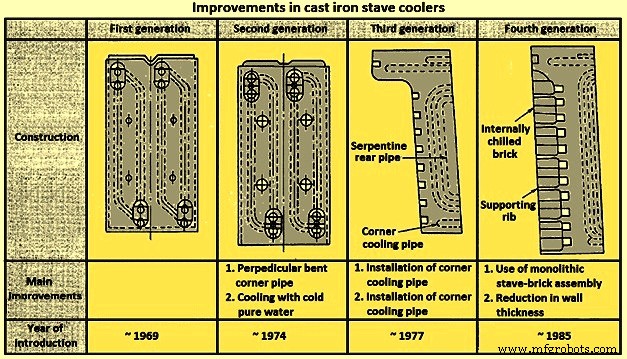

Desde que adquirió la tecnología de duelas de hierro fundido de la antigua Unión Soviética en 1969, los japoneses han realizado varias mejoras para aumentar la durabilidad de las duelas. Estos incluyen la reducción del espacio entre las tuberías y la instalación de tuberías de refrigeración en las esquinas y tuberías serpentinas traseras. Las duelas de cuarta generación se caracterizan por tener dos planos de enfriamiento, cuatro tubos verticales en el plano del lado caliente y un tubo serpentino en el plano del lado frío. Las duelas están equipadas con morros enfriados y/o soporte para el soporte de materiales refractarios. Además, las esquinas de las duelas se enfrían intensamente. Los materiales refractarios se vierten en orificios de soporte especiales en las duelas. Las mejoras llevadas a cabo desde la primera hasta la cuarta generación de refrigeradores de duelas de hierro fundido se muestran en la Fig. 4.

Fig. 4 Mejoras en enfriadores de duelas de hierro fundido

Las duelas de hierro fundido en las áreas de bosh y stack del BF tienen una expectativa de vida promedio de alrededor de 8 años a 10 años. Las duelas de hierro fundido generalmente fallan debido a la pérdida de material de hierro fundido y la exposición del serpentín interno de la tubería. El hierro fundido se agrieta en servicio debido a las altas cargas de calor a las que está expuesto. Los espacios aleatorios entre los tubos de enfriamiento y el hierro fundido reducen la cantidad de calor que se elimina. Además, la diferencia entre los coeficientes de expansión térmica de los materiales del tubo y el enfriador propiamente dicho puede hacer que el hierro se separe del tubo y destruya el enfriador. El uso de enfriadores de hierro fundido en los que los tubos están más cerca del hierro fundido complica el diseño de la carcasa y no necesariamente aumenta la vida útil del sistema de enfriamiento.

El mecanismo de falla de las duelas de hierro fundido bajo altas cargas de calor fluctuantes se debe a la baja conductividad térmica (alrededor de 45 W/m.K) del hierro fundido. Las duelas de hierro fundido tienen una menor eficiencia de enfriamiento en comparación con las duelas de cobre debido a la conductividad relativamente baja del hierro fundido y la presencia de una capa aislante. Esta capa da como resultado una barrera térmica entre el tubo enfriado por agua y el cuerpo de duela de hierro fundido que reduce la transferencia de calor. La transferencia de calor ineficiente da como resultado una temperatura de la cara caliente considerablemente más alta de la duela de hierro fundido (más de 700 grados C) y la subsiguiente deformación térmica de la duela de hierro fundido. El cuerpo de hierro fundido también experimenta una transformación de volumen de fase a temperaturas elevadas, lo que resulta en grietas por fatiga, pérdida de material del cuerpo del duela y exposición de las tuberías de enfriamiento de acero directamente al calor del horno.

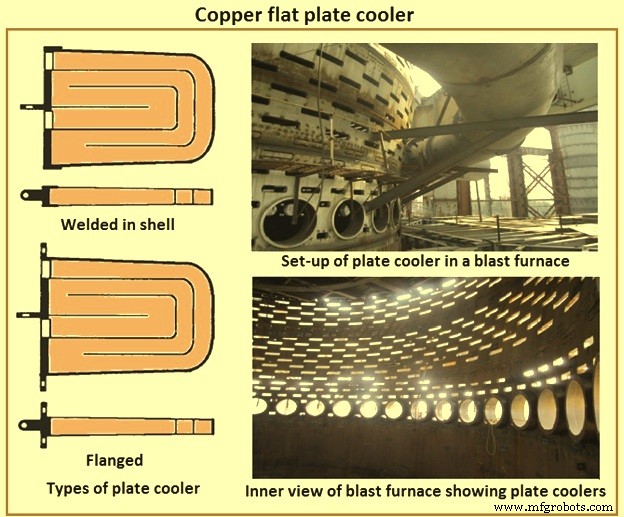

Refrigeradores de placa plana de cobre

Los enfriadores de placas planas de cobre, como su nombre lo describe, son placas planas dispuestas horizontalmente en la carcasa del horno. Estos refrigeradores de placa plana se han utilizado en casi todos los BF europeos. Estos enfriadores están soldados o fundidos en cobre electrolítico. Con este último, entonces no hay problemas en las costuras de soldadura y hay una mayor uniformidad de las propiedades del material sobre el elemento de enfriamiento completo. Este tipo de enfriador se usa normalmente en el área desde el bosh hasta la pila inferior inclusive. Normalmente está diseñado para mantener altas velocidades de agua en todo el enfriador, lo que proporciona un coeficiente de transferencia de calor alto y uniforme. Los enfriadores de placa plana de cobre típicos se muestran en la Fig. 5.

Fig. 5 Enfriador de placa plana de cobre

Los tamaños de placa normales de los enfriadores de placa plana de cobre consisten en 0,5 ma 1,0 m de largo, 0,4 ma 0,8 m de ancho y una altura de alrededor de 75 mm. La separación vertical de los enfriadores es de 0,3 m a 0,6 m. En las zonas con altas cargas térmicas, especialmente en las áreas de bosh y chimeneas inferiores, el espaciamiento se reduce frecuentemente a 0,25 m. Los enfriadores planos de cobre tienen una mayor uniformidad de las propiedades del material sobre el elemento de enfriamiento completo. En aquellas regiones del BF que están sujetas a daños mecánicos, el lado frontal de los elementos de enfriamiento normalmente está reforzado con materiales especiales. La mayoría de estos enfriadores están soldados a la carcasa BF para garantizar un sellado hermético al gas. Los enfriadores de placa plana de cobre normalmente tienen múltiples canales con una o dos cámaras independientes. Se aseguran pérdidas mínimas de presión de agua tanto en la tubería como en el propio elemento.

Uno de los diseños de enfriador de placa plana taponadora tiene seis pasos con una sola cámara. Estos enfriadores están diseñados para mantener altas velocidades de agua en todo el enfriador, por lo que tienen un coeficiente de transferencia de calor uniforme y alto.

La falla de los enfriadores planos de cobre se atribuye a cuatro mecanismos de falla. Son (i) deflexión, (ii) fallas de soldadura de tubería, (iii) fallas de soldadura de tapón y (iv) abrasión de la cara. En la Pestaña 2 se proporciona una comparación del enfriador de placas de cobre con el enfriador de duelas de hierro fundido.

| Pestaña 2 Comparación entre sistemas de refrigeración | |||||

| Descripción | Unidad | Enfriador de placas de cobre | Enfriador de duelas de hierro fundido | ||

| Promedio | Máximo | Promedio | Máximo | ||

| Área de superficie específica del elemento de enfriamiento por carcasa de metro cuadrado | m2 / m2 | 1-2 | 2,5 | 0,8-1 | 1-2 |

| Caudal de agua de refrigeración específico por metro cuadrado (m²) de carcasa | cum/h | 5-10 | 3-5 | ||

| Velocidad típica del agua de refrigeración | m/seg | 0,5-1 | 2-2,5 | 1-1.2 | 2,5-3 |

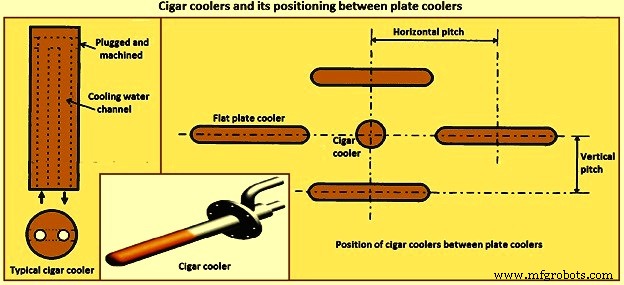

Enfriadores de puros

Los enfriadores de cigarros se utilizan para un enfriamiento más intensivo o con un espacio insuficiente existente del enfriador de placa plana. Estos también se conocen como chaquetas de cobre. Los enfriadores de puros se utilizan en las áreas abiertas entre los enfriadores de placas cuando se necesita un enfriamiento más intensivo o cuando no hay espacio suficiente entre los enfriadores de placas planas. Estos también se utilizan a veces para mejorar el sistema de refrigeración existente durante una campaña. El enfriador de cigarros normalmente se mecaniza a partir de una barra de cobre sólida para formar un núcleo cilíndrico y se agrega un solo canal mediante perforación y taponamiento.

Los enfriadores de cigarros normalmente se insertan en las líneas centrales entre enfriadores de placa plana adyacentes en un plano horizontal y vertical. Con el fin de instalar un enfriador de cigarros, normalmente se perfora un orificio cilíndrico a través de la carcasa del horno y el revestimiento refractario existente con un taladro de núcleo. El uso de enfriadores de cigarros en las áreas de la base, la barriga y la pila inferior aumenta el área del sistema de enfriamiento. Dado que esta área del BF tiene la temperatura y las fluctuaciones de temperatura más altas, el uso de un enfriador de cigarros puede aumentar la resistencia del revestimiento refractario a los mecanismos de ataque químicos y mecánicos. Sin embargo, dado que el uso de enfriadores de cigarros da como resultado un aumento de las aberturas en el horno, es necesario verificar la resistencia de la carcasa antes de su uso. En la Fig. 4 se muestra un enfriador de puros típico y su ubicación entre los enfriadores de placas visto desde el exterior de la carcasa BF.

Fig. 6 Enfriador de cigarros y su ubicación entre los enfriadores de placas

Lave de cobre

En consideración de la gran inversión de capital necesaria para el revestimiento de BF, se han hecho grandes esfuerzos para extender la vida útil de campaña de los BF. La tecnología de duelas de cobre es uno de los productos de tales esfuerzos.

La duela de hierro fundido, por sus características materiales, provoca el deterioro del material en la parte inferior del alto horno, que está expuesta a una alta carga térmica. Esto ha dificultado lograr una vida útil estable del horno de 20 años utilizando duelas de hierro fundido. Como medio de enfriamiento alternativo a la duela de hierro fundido considerando la alta carga de calor, se desarrolló la duela de cobre laminado. Este tipo de duela está hecha de una placa de cobre laminada en la que se perforan agujeros y se sueldan las tuberías de suministro y drenaje de agua para formar canales de agua. El uso de duelas de cobre laminado se inició en Alemania a mediados de la década de 1990 y se ha extendido a las BF de varios países.

Otras duelas de cobre desarrolladas hasta la fecha incluyen duelas de cobre fundido con canales de agua formados usando un núcleo en el proceso de fundición, y duelas de cobre de tubería de monel coladas con canales de agua formados usando tuberías de monel dobladas en forma de canal y fundidas.

Las duelas de cobre se utilizaron por primera vez en BF a fines de la década de 1970 como el mejor elemento de enfriamiento de pared de alta carga de calor. A medida que la productividad de BF se intensificó y los objetivos de vida útil deseados de la campaña aumentaron a 20 años, se hizo evidente que las duelas de cobre tenían el mejor potencial para cumplir o superar estas demandas. Aunque el uso de duelas de cobre se generalizó a mediados de la década de 1990, la mayoría de las instalaciones datan del año 2000 o después. pila para hacer frente a altas cargas de calor y grandes fluctuaciones de temperatura. Mientras que Japón ha optado por duelas de cobre fundido, las duelas de cobre alemanas son placas de cobre laminadas que tienen tolerancias exteriores estrechas y con perforaciones para conductos de enfriamiento. Las duelas de cobre perforadas y taponadas se diseñan típicamente para cuatro tuberías de agua en línea recta en la parte superior y cuatro tuberías de agua en línea recta en la parte inferior. Los materiales para bobinas de tubería interna incluyen monel, cobre o acero. A diferencia de las duelas de hierro fundido, las duelas de cobre están diseñadas para unirse a la tubería de enfriamiento.

El canal de agua de una duela de cobre se formó principalmente perforando un agujero en una placa de cobre laminada y soldando tuberías de agua en los extremos del agujero, y a veces se formó fundiendo con un núcleo de arena desechable, sin embargo, el trabajo de soldadura de cobre era indispensable. en cualquiera de los casos. Si bien las duelas de cobre convencionales demostraron ser excelentes en la capacidad de enfriamiento, su fabricación requirió varios pasos de trabajo y, por lo tanto, eran costosas.

Actualmente, el tipo de duela de cobre más popular es la duela de cobre laminado, cuyo proceso de fabricación consiste en perforar agujeros en una placa de cobre. Los extremos del canal de agua de esta duela están soldados con tapones. La duela de cobre de tubo de acero moldeado, que se ha desarrollado, se fabrica fundiendo tubos de acero doblados en el cobre, un proceso de fabricación completamente diferente al de la duela de cobre laminado convencional. Este método de fabricación único ha permitido lograr una alta eficiencia energética y una larga vida útil de los BF, lo que no se puede lograr con duelas de cobre laminado.

Las duelas de cobre laminado a veces tienen tres problemas, a saber, (i) deformación, (ii) agrietamiento de la soldadura debido a la fatiga térmica y (iii) desgaste. El primer problema es la deformación. Las duelas de cobre laminado se deforman debido a la diferencia de expansión térmica entre la superficie interna de la duela, que está expuesta a gas a alta temperatura, y la superficie exterior de la duela que se enfría. Se deforman gravemente cuando una duela es demasiado larga o cuando la posición de los pernos de fijación no es la adecuada. Dicha deformación puede provocar el desgaste de una parte sobresaliente y la rotura de una soldadura debido al gas a alta temperatura que fluye hacia las juntas de duelas y las superficies traseras. El segundo problema es el agrietamiento de la soldadura. Debido a la fatiga térmica, esto se produce ya que las soldaduras de las duelas de cobre laminado están sometidas a repetidos esfuerzos térmicos. Debido a la fluctuación de la temperatura, las duelas de cobre laminadas se agrietan y se rompen. El tercer problema es el desgaste. El mineral de hierro, el sinterizado y el coque tienen una dureza mayor que la del cobre. Estos materiales desgastan las duelas de cobre cuando entran en contacto con la superficie de las duelas y descienden. En general, la tasa de desgaste de una duela de cobre depende de la fuerza de contacto y la velocidad descendente del material en contacto con la superficie de la duela, la dureza del cobre y el material, y la forma del material.

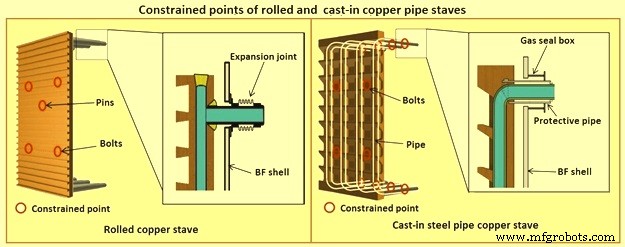

El desarrollo de la duela de cobre fundido ha considerado los siguientes aspectos. En cuanto al primer aspecto, para la prevención de la deformación, es importante el diseño apropiado de la longitud de la duela y los puntos restringidos de los pernos. El primer aspecto es que el uso de la duela de cobre de tubería de acero fundido con su propio diseño es beneficioso para reducir efectivamente el riesgo de deformación. La Fig. 7 muestra los puntos restringidos de una duela de cobre laminado y la duela de cobre de tubería de acero fundido. Una duela de cobre laminado está restringida a la carcasa mediante pernos y pasadores de montaje. Para evitar que la soldadura en la base de una tubería ascendente se dañe debido a las tensiones, la tubería ascendente se conecta a la carcasa mediante una junta de expansión. Debido a esta estructura, los extremos superior e inferior de la duela se desplazan libremente, provocando que la duela se deforme fácilmente. La gran carga térmica que se aplica repetidamente a la duela de cobre en el curso de la fluctuación en las operaciones BF, etc., hace que la tensión plástica se acumule gradualmente y da como resultado una gran deformación. Hay casos en los que la deformación en el extremo superior ha alcanzado los 50 mm o más y se ha roto una soldadura, bajo la condición de una duela demasiado larga, una posición incorrecta del perno o una carga térmica alta que excede la condición de diseño.

Fig. 7 Puntos restringidos de duelas de cobre de tubería laminada y colada

La alta confiabilidad y los bajos costos de fabricación se logran en el caso de la duela de cobre de tubería de acero moldeada mediante una tecnología de fundición para incrustar una tubería de acero en una fundición de cobre aplicada a la producción de la duela de cobre de nuevo tipo. Esta tecnología de fundición se ha desarrollado a partir de la fabricación de duelas de fundición. La duela de cobre de nuevo tipo que tiene la tubería de acero incrustada tiene las ventajas de (i) alta capacidad de enfriamiento ya que la fundición de cobre de alta pureza asegura una capacidad de enfriamiento tan alta como la de una duela de cobre convencional, (ii) alta confiabilidad ya que la incrustación una tubería de acero en una fundición de cobre elimina la soldadura de cobre en la formación de un canal de agua y la posibilidad de fugas de agua, (iii) amplia flexibilidad en el diseño ya que la fabricación por fundición e incrustación de una tubería de acero permite una flexibilidad mucho mayor en la duela diseño que el de las duelas de cobre convencionales en cuanto a la forma de las duelas y la disposición del canal de agua, y (iv) bajos costos.

La duela de cobre de tubería de acero fundido tiene las siguientes características resistentes a la deformación. Como se muestra en la Fig. 7, la duela de cobre de la tubería de acero fundido tiene cajas de sello de gas además de pernos que se usan para fijar las tuberías protectoras en los extremos de la duela. Esto aplica la restricción de desplazamiento a los extremos superior e inferior del pentagrama. Además, al estar el tubo protector vaciado en el cuerpo de la duela de cobre, no se utilizan soldaduras con riesgo de rotura.

Además, la duela de cobre de tubería de acero fundido utiliza tuberías de acero, que son más rígidas que el cobre y sirven como estructura. El uso de tubos de acero proporciona una estructura más resistente a la deformación que las duelas de cobre convencionales. La superficie interna de la duela de cobre de la tubería de acero moldeada tiene baches. Dado que las duelas de cobre laminado tienen una forma de sección transversal rectangular, la temperatura aumenta en lugares de la superficie interna de la duela lejos de los canales de agua. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

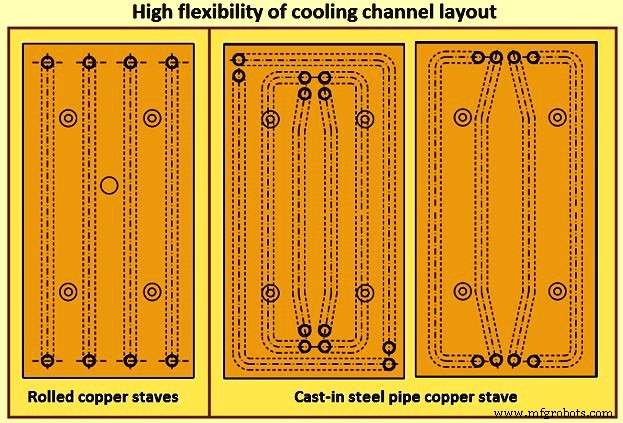

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

Proceso de manufactura

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Alto Horno y su Diseño

- Métodos para apagar un alto horno