Horno de arco eléctrico de CC

Horno de arco eléctrico de CC

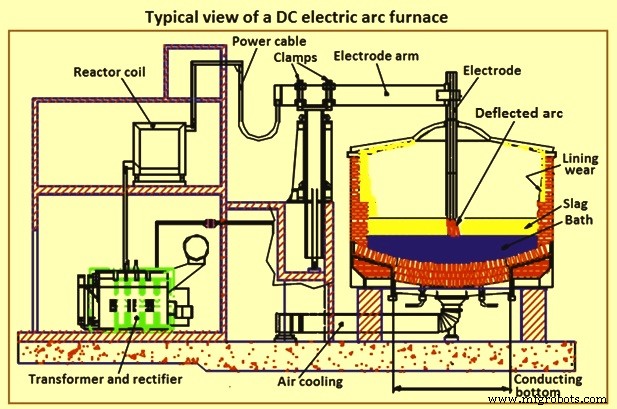

El horno de arco eléctrico (EAF) de CC (corriente continua) es un horno para la fabricación de acero primario que representa un concepto diferente en los diseños de hornos de arco. DC-EAF tiene un solo electrodo que actúa como cátodo y la corriente fluye desde este electrodo de grafito hasta un ánodo que está montado en la parte inferior del horno. El electrodo de grafito único aprovecha la transferencia de calor altamente eficiente del arco generado entre el electrodo superior de grafito y el ánodo proporcionado por la carga del horno. En la figura 1 se muestra una vista típica de un DC-EAF.

Fig. 1 Vista típica de DC-EAF

El horno de arco DC-EAF generalmente comprende una carcasa de acero cilíndrica revestida de refractario, con un electrodo central de grafito colocado verticalmente a través de una abertura en el centro del techo. La conexión del ánodo en la solera del horno está en contacto directo con la capa de acero líquido que está cubierta por una capa de escoria líquida. La energía se suministra por medio de un arco de plasma abierto (Fig. 2) que se genera entre la punta inferior del cátodo y la superficie superior de la escoria fundida. Al menos una parte central de la superficie de la escoria está abierta. Debido a que el horno funciona con energía eléctrica, se pueden alcanzar temperaturas muy altas (superiores a 1500 °C).

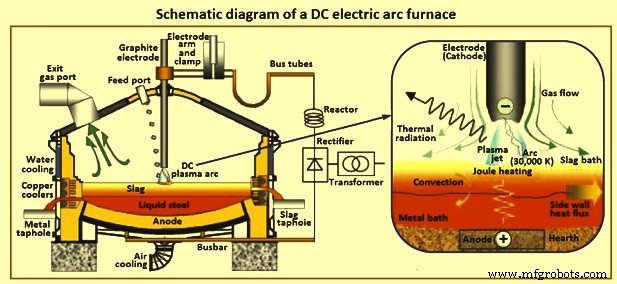

DC-EAF es una alternativa al EAF basado en CA (corriente alterna). La salida del transformador UHP (ultra alta potencia) se convierte en CC utilizando un rectificador de potencia, generalmente tiristores conectados en puente. DC-EAF equipado con sistemas rectificadores controlables de alta potencia garantiza un arco estable en todas las condiciones, con las máximas potencias nominales posibles. El arco en un DC-EAF es un chorro sostenido de alta temperatura y alta velocidad, impulsado por la aceleración electromagnética (el efecto Maecker) en la región restringida cerca de la raíz del arco en la superficie del electrodo. El arco es generado por la interacción entre el flujo de fluido, el campo térmico y los campos electromagnéticos. Las fuerzas electromagnéticas autoconstrictoras mantienen este chorro de plasma supercalentado supersónico (Fig. 2) razonablemente coherente. Se utiliza un reactor de CC para estabilizar aún más el arco. Además, la superficie del baño de líquido (o al menos una parte de la superficie en la zona de unión del arco) está abierta, es decir, esencialmente descubierta por el material de alimentación sin reaccionar. El diagrama esquemático de un DC-EAF se muestra en la Fig. 2.

Fig. 2 Diagrama esquemático de un EAF DC

DC-EAF tiene varios requisitos únicos sobre los hornos de CA además de las diferencias obvias en el suministro de energía eléctrica. Las características importantes de DC-EAF son (i) diseño robusto y confiable, (ii) alta flexibilidad con respecto a los materiales de carga (iii) alta densidad de corriente y uso de energía, (iv) alta estabilidad del arco, (v) buena calidad de energía incluso en condiciones de red débil, y (vi) control independiente de voltaje y corriente. Otras características de un DC-EAF en comparación con AC-EAF se dan a continuación.

- La operación es más estable. La fusión es uniforme.

- Ha reducido el consumo de electrodos debido a las regulaciones del sistema. El consumo de electrodos se reduce a alrededor de un tercio. Sin embargo, es necesario mejorar el desconchado y el agrietamiento de los electrodos. El menor consumo de electrodos permite realizar calentamientos bajos en carbono.

- Tiene desgaste del revestimiento inferior. El consumo de refractario es menor en las paredes laterales pero mayor en el fondo. El ahorro general en el consumo de refractarios está en el rango de 15 % a 25 %.

- Hay agitación por convección del baño.

- La distribución de la temperatura del baño es mejor. Una mejor distribución de la temperatura da como resultado una mejor distribución del calor. Los puntos calientes en la pared del horno en el caso de AC-EAF no están ahí.

- Los niveles de ruido son mucho más bajos (se reducen de 105 dB a 85 dB).

- Los costos de instalación son más altos (alrededor de 10 % a 35 % más).

- Los costos operativos son más bajos (alrededor de 15 % a 20 % menos).

- Hay menos perturbaciones en la red. Hay una fuerte reducción en el efecto de parpadeo. El nivel de parpadeo y la frecuencia de parpadeo se reducen a la mitad. La necesidad de equipos de compensación Var es mucho menor.

- Hay un menor consumo de energía. Hay un ahorro de energía del 5 % al 10 %.

- Los electrodos inferiores complican el fondo del horno.

- Tiene niveles más bajos de emisiones de polvo y gases.

El desarrollo de la tecnología de horno de arco de CC

En general, se cree que el horno de arco de CC es un desarrollo reciente. Esto solo es correcto en términos generales. Ya en 1881 en Alemania y 1885 en Suecia se describieron hornos de fusión que empleaban tecnología DC. Estos hornos tenían dos enfoques para la fusión, a saber (i) el concepto de un arco ardiente entre un electrodo de grafito y una carga metálica, como se usa hoy en día, y (ii) la propuesta de un arco ardiente entre dos electrodos dispuestos horizontalmente, en este caso fundiendo la carga sólo por radiación. Dado que en ese momento no se disponía de rectificadores de CC rápidos y controlables de alta corriente ni de una solución al problema de las altas pérdidas térmicas, el horno de arco de CC no pudo convertirse en una unidad factible para operar en las condiciones industriales predominantes.

A principios de la década de 1970, la tecnología de CC se desarrolló a tal nivel que resultó razonable utilizar esta tecnología para hornos de arco. La aplicación de esta tecnología creó una nueva generación de hornos de arco para su uso en la industria siderúrgica, así como en los sectores de ferroaleaciones y metales no ferrosos. El horno de CC de electrodo de grafito único aprovechó la transferencia de calor altamente eficiente del arco generado entre el electrodo superior de grafito y el ánodo, proporcionado por la carga en el horno. Las aplicaciones exitosas en las décadas de 1980 y 1990 establecieron las ventajas de fusión y fundición del horno de CC.

Características básicas de diseño

En DC-EAF, la energía eléctrica se convierte en energía térmica principalmente por el arco, que se establece entre la punta del electrodo superior y el baño de escoria. La parte superior del electrodo está conectada como cátodo y el sistema conductor inferior está conectado como ánodo.

Los hornos de CC tienen solo un brazo de mástil de electrodo y un solo electrodo de grafito. Este electrodo actúa como cátodo. Por lo tanto, la parte superior del horno es menos complicada y hay menos componentes que mantener en el caso del DC-EAF y, en general, tiene menos componentes que mantener en comparación con los diseños de CA. El electrodo se consume durante la operación de fabricación del acero y se debe ampliar con piezas nuevas. El brazo del electrodo se utiliza para la regulación del electrodo. Dado que hay un solo electrodo, la pérdida de grafito debido a la oxidación es menor en comparación con el horno de arco de CA.

Para el electrodo superior hay requisitos especiales de grafito y necesita un grado especial de grafito. Los requisitos especiales en comparación con el grafito para electrodo para AC-EAF son (i) tener un coeficiente de expansión térmica más bajo, (ii) tener una resistividad específica del electrodo más baja, (iii) tener una conductividad térmica transversal mejorada, (iv) tener menor coeficiente de expansión térmica, y (v) tener homogeneidad y aspereza mejoradas. DC-EAF requiere una disposición de refrigeración efectiva en el área del techo y de la pared lateral para contrarrestar el efecto de la escoria líquida caliente en contacto directo con el material refractario y el aumento de la radiación térmica.

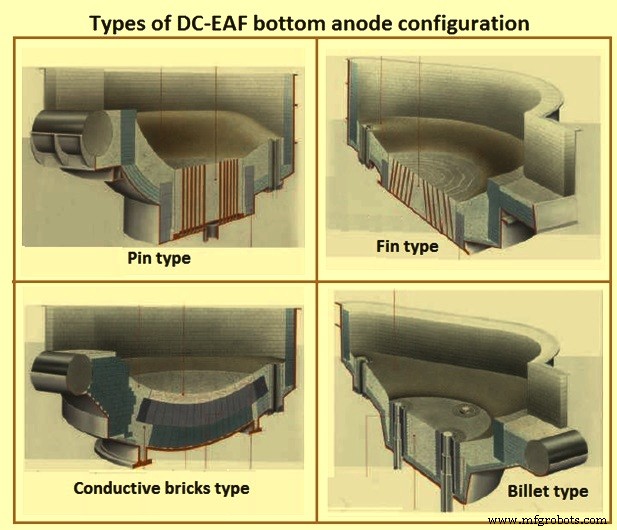

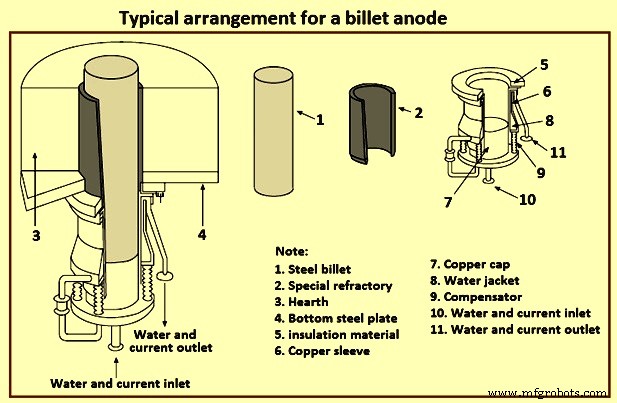

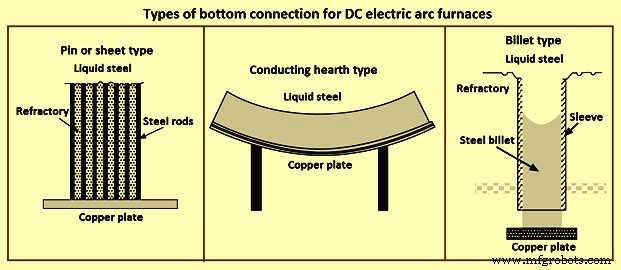

Sin embargo, el DC-EAF necesita un electrodo de retorno, el ánodo, para completar el circuito eléctrico. Este ánodo normalmente se denomina electrodo inferior, ya que está ubicado en la parte inferior de la carcasa del horno. El horno opera con un talón caliente para asegurar un camino eléctrico al ánodo de retorno. Hay varios diseños diferentes disponibles para el electrodo de retorno inferior, incluidos los electrodos de retorno de clavija metálica con refractarios no conductores, electrodos de palanquilla, electrodos de aletas metálicas y refractarios inferiores conductores. Estos se muestran en la figura 3.

Fig. 3 Diferentes tipos de configuraciones de ánodo inferior

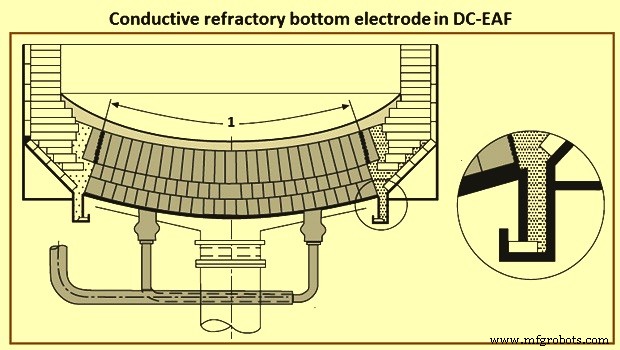

En el caso de contacto refractario conductor de corriente, el revestimiento refractario en el centro del fondo del horno actúa como ánodo. El fondo tiene una pestaña circular que descansa dentro de un canal circular que está soldado a la carcasa del horno. En el interior del canal, la pestaña está soportada por bloques cerámicos reforzados con fibra. El espacio entre el canal, los bloques de soporte y la brida se rellena con un compuesto de apisonamiento refractario. Esto aísla eléctricamente la parte inferior del resto de la carcasa del horno, como se muestra en la Fig. 4.

El fondo del horno esférico está hecho de acero de alta temperatura. Una placa de cobre circular se atornilla directamente al fondo del horno. Cuatro terminales de cobre se extienden hacia abajo a través del fondo del horno desde la placa de cobre y se conectan a cables flexibles que a su vez están conectados a los tubos colectores. Los ladrillos refractarios conductores se instalan sobre la parte superior de la placa de cobre. El flujo de calor del fondo del horno (normalmente alrededor de 15 kW/m2) se elimina mediante enfriamiento por aire forzado. Debido a la gran superficie del electrodo inferior, la densidad de corriente tiende a ser bastante baja, normalmente alrededor de 5 kA/m2. Sin embargo, en algunos hornos, se utiliza material de parcheo no conductor en el centro del horno para forzar a la corriente a distribuirse más uniformemente por todo el fondo. En caso de que no se logre una distribución adecuada de la corriente, se generan puntos calientes en el centro del horno.

Fig. 4 Electrodo inferior refractario conductor

La configuración del electrodo de retorno de palanquilla utiliza de 1 a 4 palanquillas de acero grandes de alrededor de 100 mm a 150 mm de diámetro, pero puede tener un diámetro de hasta 250 mm dependiendo del tamaño del horno eléctrico de arco. Normalmente, el diseño apunta a una corriente de 40 kA a 45 kA por electrodo inferior. Los lingotes están en contacto con el baño en la superficie superior y, por lo tanto, vuelven a fundirse. El grado en que la palanquilla se vuelve a fundir se controla mediante refrigeración por agua. El tocho se inserta en una carcasa de cobre a través de la cual circula agua de refrigeración. Al proporcionar suficiente enfriamiento, se puede asegurar que el tocho no se vuelva a fundir por completo. Los termopares controlan la temperatura del tocho inferior y la temperatura del agua de refrigeración.

Una funda aislante aísla la carcasa de cobre del tocho. El tocho está conectado a una base de cobre. La base de cobre proporciona la conexión a un cable de alimentación. La disposición típica de un ánodo de palanquilla se muestra en la figura 5.

Fig. 5 Disposición típica de un ánodo de palanquilla

El tipo de electrodo de retorno utiliza varios pines de metal de 25 mm a 50 mm de diámetro para proporcionar la ruta de retorno para el flujo eléctrico. Estos pines están configurados verticalmente y realmente penetran el refractario. Los pasadores se extienden hasta el fondo del horno donde se fijan en su posición mediante dos placas de metal. Los extremos inferiores de los pines están anclados a la placa conductora de potencia inferior. La placa de contacto inferior está enfriada por aire y está ubicada en el centro del fondo del horno. Las partes superiores de los pasadores están al ras con el revestimiento de trabajo en el horno. Los pasadores están en contacto directo con el baño y se derriten a medida que se desgasta el revestimiento de trabajo. Un cable de alimentación de retorno está conectado a la placa conductora inferior.

Se proporciona un extenso sistema de monitoreo de temperatura para rastrear el desgaste del revestimiento y la vida útil del electrodo inferior. Esto permite el cambio programado del electrodo inferior. El diseño integral del cartucho que ha evolucionado permite cambiar rápidamente el electrodo inferior durante una interrupción de mantenimiento programada de 8 horas.

El electrodo de retorno con aletas de acero utiliza aletas de acero dispuestas en un anillo en el fondo del horno para formar varios sectores. Cada sector consta de una placa de suelo horizontal y varias aletas de acero soldadas que sobresalen hacia arriba a través del refractario. Las aletas tienen un grosor de alrededor de 1,6 mm y están separadas unos 90 mm. Los sectores están atornillados a una carcasa inferior enfriada por aire que está eléctricamente aislada de tierra y está conectada a 4 números de conductores de cobre.

La mayoría de los DC-EAF funcionan con arcos largos, generalmente de 2 a 3 veces los que se encuentran en las operaciones de hornos UHP convencionales. Como resultado, DC-EAF tiene tasas de flujo de agua más altas para los paneles enfriados por agua.

Revestimiento refractario para DC-EAF

El concepto refractario de un horno de CC debe diseñarse teniendo en cuenta las condiciones más duras en las que operan. Los hornos de arco de CC tienen refractarios especiales en la parte inferior debido a que el ánodo está instalado en la parte inferior del horno. Además de los refractarios inferiores, otros puntos importantes que deben tenerse en cuenta para el diseño del revestimiento refractario son el patrón de división en zonas del refractario, el contorno del hogar, la ubicación de la línea de escoria, el tamaño, el ángulo y la ubicación del orificio de drenaje, la orientación del techo, los márgenes de expansión y la ubicación del puerto del quemador. , construcción de puerta de escoria y elemento de agitación inferior.

DC-EAF tiene requisitos refractarios especiales ya que el electrodo de retorno generalmente se instala en la parte inferior del horno (algunos DC-EAF usan una disposición alternativa con dos electrodos de grafito). En el caso de un fondo conductor de corriente, el revestimiento refractario en el centro del fondo del horno actúa como ánodo. Por lo general, se conecta una placa de cobre debajo del refractario conductor y la barra colectora de cobre de retorno se conecta a la placa. En este caso, los requisitos especiales para el refractario son baja resistencia eléctrica (preferiblemente menos de 0,5 miliohmios por metro), baja conductividad térmica y alta resistencia al desgaste.

Una configuración típica utiliza un revestimiento de trabajo de 150 mm de espesor que consta de mezclas de magnesia aglomerada con carbono que contienen entre un 5 % y un 10 % de carbono. Estos materiales se pueden instalar tanto en caliente como en frío. Debajo del revestimiento de trabajo se instala un ladrillo de magnesio y carbono de tres capas. El contenido de carbono residual de los ladrillos oscila entre el 10 % y el 14 %. Con un mantenimiento regular, esta configuración de electrodo inferior ha logrado una vida útil inferior de hasta 4000 calores.

La configuración de electrodo de retorno de palanquilla utiliza de 1 a 4 palanquillas de acero grandes (alrededor de 250 mm de diámetro) dependiendo del tamaño del horno. Los tochos están incrustados en el refractario inferior. Los tochos se envuelven con un ladrillo refractario básico. El resto del hogar se llena con una mezcla especial de magnesia. La mezcla apisonadora de magnesia se usa para mantener el área de ladrillo alrededor del electrodo. Esta configuración de electrodo de retorno ha logrado más de 1500 calores en el fondo del horno.

El tipo de electrodo de retorno utiliza varios pines de metal de 25 mm a 50 mm de diámetro para proporcionar la ruta de retorno para el flujo eléctrico. Estos pasadores realmente penetran el refractario hasta el fondo del horno donde se unen a una placa de metal. La mezcla de apisonamiento de magnesia seca se utiliza para todo el revestimiento del hogar. Esta mezcla se apisona entre los pines metálicos. Alternativamente, se puede usar un ladrillo de carbono de magnesia en el área alrededor del ánodo. Esto ayuda a mejorar la vida útil del fondo del horno, pero es más costoso. La vida útil típica del fondo oscila entre 2000 calores y 4000 calores, según los materiales refractarios utilizados.

El electrodo de retorno con aletas de acero utiliza aletas de acero dispuestas en un anillo en el fondo del horno para formar varios sectores. Cada sector consta de una placa de suelo horizontal y varias aletas de acero soldado que sobresalen hacia arriba a través del refractario. La mezcla seca de magnesia se usa entre las aletas. El hogar también está revestido con este material.

Consideraciones eléctricas para DC-EAF

Para lograr el máximo rendimiento del horno, se debe optimizar el control de potencia del horno para garantizar la máxima entrada de potencia en todas las etapas del proceso de fusión y durante las variaciones en el material de carga. Al mismo tiempo, debe garantizarse siempre una perturbación mínima de la red. La calidad de la energía es estar a gusto con la empresa de servicios públicos.

Suministro de CC – La alta potencia requerida se suministra nuevamente desde una red de CA trifásica de alto voltaje. Esto se convierte en CC mediante la rectificación de la salida del transformador del horno. La rectificación se logra mediante tiristores conectados en puente. Normalmente se utilizan suministros de 12, 18 o 24 pulsos en hornos de arco, obtenidos por múltiples transformadores paralelos desplazados eléctricamente uno de otro de modo que sus pulsos individuales se superpongan uniformemente. Este desplazamiento eléctrico, de 15 grados, 10 grados o 7,5 grados, correspondiente a los sistemas de 12, 18 o 24 pulsos, se realiza mediante varias conexiones de bobinas dentro del transformador. Por esta razón, los transformadores utilizados para DC-EAF son bastante diferentes a los de AC-EAF y generalmente no son adecuados para la operación de hornos de CA.

La característica de voltios/amperios de un suministro de CC consiste en una caída débilmente decreciente del voltaje de CC a medida que aumenta la corriente de CC. La pendiente de esta línea es del orden de 1 voltio por kA y está determinada por la reactancia de conmutación de la combinación transformador/rectificador, no por el horno de arco. Por lo tanto, para limitar amplias excursiones de corriente debido a voltajes de arco muy diferentes, se utilizan tiristores en lugar de diodos. El instante de conducción después de la corriente cero (retraso del ángulo de disparo) está bajo el control del terminal de la puerta. Cada tiristor puede, en principio, apagarse en medio ciclo. Aun así, dentro de los retrasos de varios milisegundos entre un cambio de voltaje de arco (por ejemplo, un cortocircuito) y el control de los tiristores, las corrientes pueden aumentar significativamente. Para reducir la tasa de aumento de la corriente, es normal agregar un reactor dentro del bucle de corriente de CC, ya que la reactancia natural del bucle de CC de alta corriente es inadecuada.

Estos reactores están dimensionados para tener una inductancia en el rango de 100 micro-Henry a 400 micro-Henry. Dado que toman la corriente continua completa, las pérdidas óhmicas son significativas y solo pueden mantenerse dentro de límites aceptables empleando una sección adecuada del cobre o aluminio que forman las bobinas. Cada uno de los tiristores es capaz de manejar unos pocos kA y unos pocos kV de polaridad inversa. Una disposición de tiristores conectados en serie y en paralelo constituye cada pata. Los fusibles y las resistencias de equilibrio de voltaje se utilizan como medidas de protección. El enfriamiento se ve afectado por el agua desionizada.

Características eléctricas de DC-EAF – El control de los tiristores normalmente se elige para mantener constante la corriente. Por lo tanto, la corriente alterna antes del rectificador también es constante, al igual que la corriente primaria. Teniendo en cuenta las potencias en el primario de CA, se ve que la corriente constante significa que MVA es constante. La característica de MW en función de MVAR es, por lo tanto, un cuadrante de un círculo para el cual (cuadrado de MW) + (cuadrado de MVAR) =(cuadrado de MVA) =constante. Normalmente, la pendiente de la línea de voltios/amperios es lineal y cae típicamente 100 V en 100 kA. Por lo tanto, a 100 kA, por ejemplo, el control de los tiristores puede mantener una corriente constante en un rango de voltaje de arco desde aproximadamente 900 V hasta un cortocircuito al variar el ángulo de disparo.

Conexiones inferiores – Para operar con un solo arco DC es necesario realizar una conexión eléctrica (el ánodo positivo) a la carga de acero. Se han desarrollado varias soluciones para este problema. En la Fig. 6 se muestran algunos tipos de conexiones inferiores para DC-EAF.

Fig. 6 Tipos de conexiones inferiores

En un tipo, la corriente del ánodo se comparte entre muchas varillas de acero incrustadas en un bloque refractario apisonado. Las varillas, con un diámetro de alrededor de 25 mm, pueden tener un metro de largo y están unidas por una placa de cobre debajo de la carcasa del horno. Todo el bloque de ánodos puede medir de 1 ma 2 m de diámetro. Una variación del tipo de pasador es usar láminas de acero delgadas, nuevamente incrustadas en refractario. Otra variación es emplear una palanquilla de acero de 250 mm de diámetro que pasa a través de un manguito aislado, lo que lleva a una conexión de cobre enfriada debajo de la carcasa del horno. En estos tres diseños (clavija, hoja o palanquilla), la parte superior del conductor de acero se derrite a través del calor. Se vuelve a solidificar durante el apagado y después de la carga de chatarra.

Una alternativa a los diseños actuales de acero a acero es uno en el que la corriente se toma a través de refractarios conductores a una placa inferior de cobre de gran diámetro. En todos los tipos de conexiones inferiores debe haber aislamiento entre la conexión del ánodo y la carcasa del horno. Esto es para reducir la probabilidad de que la corriente pase a través de la carcasa directamente a las barras colectoras del ánodo

La calidad de la energía es la principal preocupación del sistema de suministro de energía en una unidad EAF. Es necesario cumplir con los límites de parpadeo, factor de potencia y armónicos. Un algoritmo de control de electrodos efectivo reduce la conmutación del transformador y el dimensionamiento correcto del reactor de CC y los filtros de armónicos son necesarios para cumplir con los requisitos de la empresa de servicios públicos. Además de eso, se requiere la reducción opcional de parpadeo activo y la corrección continua del factor de potencia a través de un Compensador estático de Var (SVC) para garantizar el cumplimiento de las demandas de servicios públicos más estrictas y/o permitir la operación en áreas remotas con condiciones de red débiles.

El parpadeo es causado principalmente por fluctuaciones de potencia reactiva. Por lo tanto, se requiere un enlace de avance rápido que envíe información desde el control del rectificador al control SVC, lo que permite el cálculo del consumo real de energía reactiva del horno. Esta información se utiliza para mejorar el rendimiento de la mitigación del parpadeo. El resultado de usar un sistema SVC es (i) entrada de energía promedio más alta en comparación con la compensación de Var convencional, (ii) corrección continua del factor de potencia cercana a la unidad, (iii) control del voltaje del bus del horno, (iv) sin carga desequilibrada en la red y (v) bajos niveles de parpadeo y armónicos incluso en redes débiles.

El estabilizador de arco es necesario para una mayor productividad. Un proceso estable es esencial para la operación productiva. El uso de un diseño de reactor de CC optimizado (pérdidas bajas) para suavizar la corriente del electrodo ayuda a mantener un arco estable en todo momento. El resultado es (i) menor tensión en el sistema hidráulico de electrodos, (ii) menos vibración, (iii) menor consumo de electrodos, (iv) mayor productividad, (v) reducción aún mayor del parpadeo y (vi) menores pérdidas por radiación.

En el caso del DC-EAF, los tiristores tienen dos terminaciones de cobre, una de las cuales está unida al cable de alimentación del EAF y la otra está unida al electrodo inferior del horno. El electrodo inferior del horno normalmente es rígido, ya que no se requiere movimiento durante la operación del horno. En principio, la terminación en los tiristores es análoga al cierre delta, aunque físicamente difiere considerablemente. Sin embargo, con respecto a los problemas de mantenimiento para el cierre delta, los mismos conceptos se pueden aplicar a la operación de CC.

Operaciones DC-EAF

El progreso en la tecnología de conmutación de semiconductores de alta potencia dio lugar a fuentes de alimentación de CC rentables y económicas. Debido a estos avances, la operación del horno de CC de alta potencia se volvió factible. El DC-EAF se caracteriza por la rectificación de tensiones de transformadores de hornos trifásicos mediante rectificadores controlados por tiristores. Estos dispositivos son capaces de modular y controlar continuamente la magnitud de la corriente de arco de CC para lograr un funcionamiento constante. Los hornos de CC utilizan solo un electrodo de grafito con el electrodo de retorno integrado en el fondo del horno. Hay varios tipos de electrodos inferiores, fondo de solera conductora, fondo de pasador conductor, palanquilla única o múltiple, y aletas conductoras en una solera monolítica de magnesita.

Todos estos diseños de electrodos de retorno inferiores han sido probados. Los que parecen usarse con mayor frecuencia son la parte inferior del pasador conductor, donde varios pasadores se unen a una placa y forman la ruta de retorno y el diseño del tocho inferior. El electrodo inferior se enfría con aire en el caso del tipo pin y se enfría con agua en el caso del diseño de palanquilla. El área entre los pasadores se llena con masa de apisonamiento y la punta de los pasadores está al mismo nivel que el revestimiento interior del horno. A medida que se desgasta el refractario, los pasadores también se derriten.

Los DC-EAF funcionan con un talón caliente para garantizar un camino eléctrico hacia el electrodo de retorno. Durante el arranque desde condiciones frías, se utiliza una mezcla de chatarra y escoria para proporcionar una ruta eléctrica inicial. Una vez fundido, el horno se puede cargar con chatarra.

Algunos de los primeros beneficios logrados con el funcionamiento con CC incluyeron un menor consumo de electrodos (un 20 % menos que con CA de alto voltaje, un 50 % menos que con CA convencional), un parpadeo de voltaje reducido (entre un 50 % y un 60 % del funcionamiento con CA convencional) y un consumo de energía reducido (5 % a 10 % menor que para AC). Los resultados anteriores se han logrado principalmente en hornos más pequeños que se adaptaron de la operación de CA a CC. Sin embargo, algunas instalaciones de hornos de CC más grandes no lograron de inmediato los beneficios declarados. Especialmente, surgieron dos áreas de preocupación:(i) el consumo de electrodos y (ii) el consumo de refractarios.

Varias operaciones de hornos de CC encontraron que la disminución en el consumo de electrodos esperada bajo la operación de CC no ocurrió. Muchos análisis realizados por los productores de electrodos indicaron que las condiciones físicas dentro de los electrodos son diferentes para las operaciones de CA y CC. Como resultado, para los electrodos de CC grandes que transportan una corriente muy grande, se ha observado una mayor cantidad de grietas y desconchados en comparación con las operaciones de CA. Por lo tanto, se ha vuelto necesario desarrollar electrodos con propiedades físicas más adecuadas para el funcionamiento con CC.

El tamaño máximo económico para los hornos de CC tiende a ser una función de las limitaciones debido al tamaño del electrodo y la capacidad de carga de corriente. En la actualidad, el tamaño económico máximo para un horno de CC de electrodo de grafito único parece ser de alrededor de 165 toneladas. Se pueden acomodar tamaños de horno más grandes usando más de un electrodo de grafito.

Varias de las primeras operaciones de CC han experimentado problemas con el desgaste del refractario y la vida útil del electrodo inferior. Estos problemas están directamente relacionados con la llamarada del arco dentro del horno. El diseño del ánodo tiene la mayor influencia en la llamarada del arco. En todos los hornos de CC, el arco eléctrico se desvía en dirección opuesta a la fuente de alimentación debido a las asimetrías en los campos magnéticos que genera el circuito de CC. Por lo tanto, el arco tiende a concentrarse en un área dentro del horno creando un punto caliente y resultando en un desgaste refractario excesivo. Se han desarrollado varias soluciones para controlar o eliminar la llamarada del arco. Todos los diseños de electrodos inferiores están actualmente configurados para forzar el arco hacia el centro del horno.

En el caso del refractario conductor de fondo y el fondo tipo pasador, es necesario proporcionar líneas de alimentación divididas al ánodo inferior o una bobina inferior que ayuda a modificar el campo magnético neto generado. En el diseño de fondo de palanquilla, la cantidad de corriente a cada palanquilla se controla junto con la dirección del suministro del ánodo para controlar el arco. El diseño de la aleta inferior utiliza el hecho de que la alimentación eléctrica ocurre en varios puntos para controlar la desviación del arco. Los cuadrantes ubicados más lejos del rectificador reciben una corriente más alta que los ubicados más cerca del rectificador.

Algunos sienten que la posibilidad de una mayor automatización de las actividades EAF es mayor para el horno de CD. Esto se debe a que con un solo electrodo, hay más espacio tanto en la parte superior como dentro del horno. Se espera que el horno de CC cueste entre un 10 % y un 35 % más que un horno de CA comparable. Sin embargo, los cálculos sobre la recuperación indican que este costo adicional se puede recuperar en uno o dos años debido a los costos operativos más bajos.

Se ha realizado un estudio que ha comparado las operaciones de los hornos de CA y CC y ha descubierto que las pérdidas eléctricas ascienden a alrededor del 4 % en las operaciones de CA y al 5,5 % en las operaciones de CC, siendo la diferencia en términos absolutos relativamente insignificante. Es probable que la diferencia en el consumo total de energía entre los hornos de CA y CC sea inferior a 9 kWh/tonelada a favor del horno de CC. Sin embargo, muchas otras variables influyen en el consumo de energía y es difícil desarrollar cifras precisas.

Los hornos de CC experimentan aproximadamente un 25 % menos de consumo de electrodos que los hornos de CA, lo que se correlaciona típicamente con 0,4 kg/tonelada. Esta diferencia parece ser mayor para hornos de CA más pequeños. El parpadeo es aproximadamente un 60 % menor para las operaciones de CC; sin embargo, los avances en las configuraciones del sistema de alimentación de CA (reactancia adicional) han reducido esta diferencia al 40 %.

Algunos resultados típicos que se han presentado para grandes operaciones EAF de CC son el consumo de electrodos de 1 kg/tonelada a 2 kg/tonelada de acero líquido, el consumo de energía en el rango de 350 kWh/tonelada de acero líquido a 500 kWh/tonelada de acero líquido, tiempo de toque a toque que varía de 45 minutos a 120 minutos, y vida útil inferior de 1500 a 4000 calores. Sin embargo, es importante recordar que el consumo de energía depende en gran medida de las prácticas operativas, la temperatura del grifo, el uso de combustibles auxiliares, el tipo de chatarra, etc.

Proceso de manufactura

- Molinillo de café eléctrico de fabricación propia

- Guitarra eléctrica

- Hervidor de té eléctrico

- Manta eléctrica

- Automóvil eléctrico

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Horno de optimización de energía

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico