Nitrógeno en Aceros

Nitrógeno en Aceros

El nitrógeno existe en el acero en dos formas, a saber (i) en forma atómica como nitrógeno intersticial o como nitruros inestables y fácilmente disueltos, p. Fe4N, etc., y (ii) en forma de nitruros estables. En forma atómica, se conoce como nitrógeno activo o libre en el acero. En aceros microaleados, p. aceros de alta resistencia y baja aleación (HSLA), una parte o la totalidad del nitrógeno intersticial se combina con elementos de aleación (V, Ti o AI) y forma nitruros estables en el acero. Ambas formas de nitrógeno tienen una fuerte influencia en las propiedades del acero.

El nitrógeno como elemento de aleación en aleaciones a base de hierro es conocido desde principios de este siglo y ha sido profundamente estudiado durante las últimas décadas. Sin embargo, los aceros al nitrógeno hasta ahora no se utilizan ampliamente. La razón de la aplicación industrial comparativamente limitada radica en el antiguo escepticismo de los clientes en relación con el nitrógeno como elemento que causa fragilidad en los aceros ferríticos, algunos problemas técnicos relacionados con la introducción de nitrógeno en el acero y el conocimiento insuficiente de la naturaleza física de los efectos del nitrógeno en el hierro. y sus aleaciones.

El papel del nitrógeno en el acero fue prácticamente ignorado durante muchos años. Los aceros producidos por convertidores Bessemer, donde se soplaba aire a través del acero líquido, el acero tenía un contenido significativo de nitrógeno. Con la introducción de la fabricación de acero con oxígeno, los efectos del nitrógeno en el acero se hicieron evidentes y esto condujo a varias investigaciones importantes sobre las funciones del carbono y el nitrógeno en el acero que se llevaron a cabo en las décadas de 1950 y 1960.

El nitrógeno está presente en todos los aceros comerciales. Dado que los contenidos de nitrógeno son normalmente pequeños y su análisis es complejo y costoso, su existencia generalmente se ignora incluso en las especificaciones del acero dadas en las normas. Sin embargo, ya sea presente como elemento residual o agregado deliberadamente como elemento de aleación, los efectos del nitrógeno en el acero son significativos. Junto con el carbono, es responsable del límite elástico discontinuo que caracteriza la curva tensión-deformación de los aceros con bajo contenido de carbono. El pinning de dislocación responsable de este límite elástico también contribuye al límite de fatiga característico de estos aceros.

El nitrógeno normalmente se considera una impureza indeseable que causa la fragilización de los aceros. Durante mucho tiempo se consideró que el nitrógeno estaba en la misma categoría que ciertos elementos residuales indeseables en el acero, que normalmente son perjudiciales para las propiedades del acero. Se creía que el acero con alto contenido de nitrógeno está sujeto a envejecimiento por deformación con deterioro de su plasticidad con el tiempo. Recientemente, se notó que el nitrógeno tiene un efecto significativo sobre las propiedades mecánicas, la estabilidad de fase, el comportamiento frente a la corrosión y la resistencia a la oxidación. El nitrógeno también puede reaccionar con el titanio y el aluminio en el acero líquido y generar inclusiones de nitruro, que pueden dañar la superficie del acero y disminuir la calidad del producto final. El nitrógeno produce un endurecimiento marcado (solución sólida intersticial) cuando se difunde en la superficie del acero, similar al endurecimiento observado durante el endurecimiento superficial (nitruración). Combinado con aluminio, produce un tamaño de grano fino.

Absorción de nitrógeno durante la fabricación de acero

El contenido de nitrógeno del acero puede derivarse de varias fuentes. La principal fuente de nitrógeno depende del proceso de fabricación del acero. Las diversas fuentes de nitrógeno que existen durante el proceso de fabricación del acero incluyen el metal caliente, la chatarra, el arrabio, el DRI/HBI, la cal, el coque/carbón, las ferroaleaciones, las impurezas de nitrógeno en el oxígeno y el nitrógeno utilizado como gas agitador. La captación de nitrógeno de la atmósfera puede ocurrir durante varias etapas de la fabricación de acero. Los niveles típicos de contenido de nitrógeno en algunas de las fuentes de nitrógeno se dan en la Pestaña 1.

| Pestaña 1 Niveles de contenido de nitrógeno de algunos de los materiales de entrada | |||

| Sl.Núm. | Fuente de nitrógeno | Unidad | Valor |

| 1 | Metal caliente | ppm | 55-65 |

| 2 | Chatarra | ppm | 30-120 |

| 3 | DRI / HBI | ppm | 20-30 |

| 4 | Arrabio | ppm | 20-30 |

| 5 | Coque / carbón | ppm | 5,000 -10,000 |

| 6 | Oxígeno | ppm | 30-200 |

| 7 | Aire | % | 79 |

| 8 | Gas de agitación inferior | ||

| 8a | Nitrógeno | % | Mayor que 99,9 |

| 8b | Argón | ppm | Menos de 30 |

| 9 | Lima | ppm | 400 |

Los factores que afectan el contenido de nitrógeno del acero son (i) la composición de la masa fundida, (ii) la presión parcial de nitrógeno en los gases en contacto con la masa fundida, o el potencial de nitrógeno de la escoria, (iii) la duración de la contacto entre la atmósfera y el acero líquido, (iv) la temperatura del acero líquido y (v) los aditivos de nitrógeno.

Todos los aceros contienen algo de nitrógeno que puede ingresar al acero como una impureza o como una adición de aleación intencional. La cantidad de nitrógeno en los aceros normalmente depende del nivel residual que surge de los procesos de fabricación del acero o de la cantidad deseada en caso de adición deliberada. Existen diferencias significativas en los niveles residuales de nitrógeno en los aceros producidos a partir de los dos procesos principales de fabricación de acero. El proceso básico de fabricación de acero con oxígeno normalmente da como resultado un nitrógeno residual más bajo en los aceros, típicamente en el rango de 30 ppm a 70 ppm, mientras que el proceso de fabricación de acero eléctrico da como resultado un nitrógeno residual más alto, típicamente en el rango de 70 ppm a 110 ppm. Se agrega nitrógeno a algunos aceros (por ejemplo, aceros que contienen vanadio) para proporcionar suficiente nitrógeno para la formación de nitruro para lograr una mayor resistencia. En tales aceros, los niveles de nitrógeno pueden aumentar a 200 ppm o más.

El nitrógeno puede existir en el acero, ya sea como nitrógeno "libre" no combinado (a veces llamado nitrógeno reticular), o combinado químicamente con otros elementos en forma de nitruros o carbonitruros. Los efectos del envejecimiento por deformación se deben al nitrógeno libre, por lo que se pueden eliminar de los aceros con bajo contenido de nitrógeno mediante la adición de formadores de nitruro fuertes, como el titanio, que retiene el nitrógeno libre y evita su migración a los sitios alrededor de las dislocaciones. Sin embargo, este no es un fenómeno directo. En el acero dulce bajo en nitrógeno de grano grueso deformado en el rango de temperatura de 200 °C a 300 °C, se forman nuevas dislocaciones a tal velocidad que la fluencia, como evidencia por una caída en el esfuerzo sin un aumento previo, ocurre repetidamente pero este fenómeno no ocurre. ocurrir en un acero similar con un alto contenido de nitrógeno libre. Esto se debe a que en el acero con bajo contenido de nitrógeno, no hay nitrógeno suficiente para bloquear inmediatamente las dislocaciones recién formadas, mientras que en el acero con alto contenido de nitrógeno las dislocaciones se bloquean a medida que se forman y permanecen bloqueadas. Esto se refleja en la mayor capacidad de endurecimiento por trabajo del acero con alto contenido de nitrógeno.

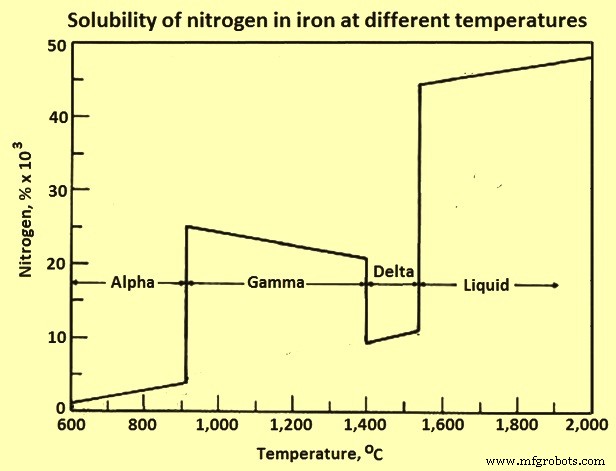

Fig. 1 Solubilidad del nitrógeno en el hierro

El nitrógeno es un fuerte estabilizador de la austenita, y el rendimiento y la resistencia a la tracción de los aceros que contienen nitrógeno aumentan con el aumento del contenido de nitrógeno sin efectos adversos sobre la ductilidad. La tasa de crecimiento de grietas por fatiga disminuye con el aumento del contenido de nitrógeno, mientras que la resistencia a la fluencia aumenta con la adición de nitrógeno.

El nitrógeno en el acero líquido está presente en forma de solución. Durante la solidificación del acero en colada continua pueden ocurrir tres fenómenos relacionados con el nitrógeno. Estos son (i) la formación de agujeros de soplado, (ii) la precipitación de uno o más compuestos de nitruro y (iii) la solidificación de nitrógeno en una solución sólida intersticial. La solubilidad máxima del nitrógeno en el hierro líquido es de alrededor de 450 ppm y menos de 10 ppm a temperatura ambiente (Fig. 1). La presencia de cantidades significativas de otros elementos en el hierro líquido afecta la solubilidad del nitrógeno. Principalmente la presencia de azufre y oxígeno disueltos limitan la absorción de nitrógeno por ser elementos tensioactivos.

Propiedades del nitrógeno y del acero

El nitrógeno puede influir en las propiedades del acero de forma perjudicial o beneficiosa dependiendo de (i) la presencia de otros elementos en el acero, (ii) la forma y cantidad de nitrógeno y (iii) el comportamiento requerido del acero. Normalmente, la mayoría de los aceros necesitan nitrógeno al nivel mínimo. Un alto contenido de nitrógeno puede resultar en (i) propiedades mecánicas inconsistentes en los aceros laminados en caliente, (ii) fragilización de la zona afectada por el calor (HAZ) de los aceros soldados y (iii) mala formabilidad en frío. En particular, el nitrógeno puede provocar el envejecimiento por deformación y la reducción de la ductilidad de los aceros muertos con aluminio bajo en carbono (LCAK) laminados en frío y recocidos.

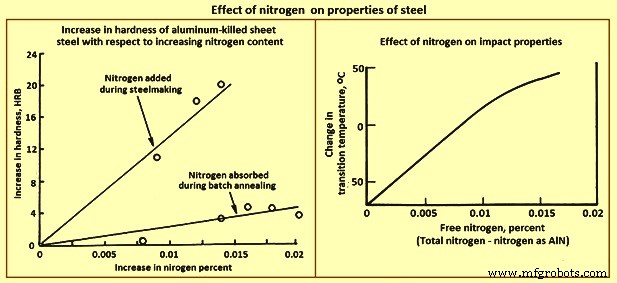

Efecto sobre la dureza del acero – La dureza es la resistencia de un material a la indentación superficial. La dureza del acero tiene una relación lineal con el contenido de nitrógeno. Aumenta con el aumento del contenido de nitrógeno (Fig. 2). El nitrógeno recogido durante la fabricación del acero se destina al fortalecimiento de la solución sólida intersticial y al refinamiento del grano, los cuales aumentan la dureza. Además, la figura muestra que el nitrógeno recogido durante el proceso de fabricación del acero tiene un impacto más significativo que el recogido durante el recocido en una atmósfera rica en nitrógeno. El nitrógeno, como el carbono, cuando está en solución como intersticial en el acero da como resultado aumentos en la dureza y el límite elástico en el rango de temperatura de 100 °C a 200 °C y una disminución correspondiente en la tenacidad.

Fig. 2 Efecto del nitrógeno en las propiedades del acero

Efecto sobre la resistencia al impacto – La capacidad del acero para soportar cargas de impacto se conoce como tenacidad. Se cuantifica midiendo la cantidad de energía que es absorbida por una probeta de dimensiones conocidas antes de su fractura. También se analiza determinando el mecanismo de fractura por impacto en un rango de temperaturas. Con la disminución de la temperatura, el tipo de fractura cambia de fibrosa/dúctil a cristalina/frágil. Esta temperatura arbitraria se denomina temperatura de transición 'dúctil a frágil' (DBTT). Cuanto más baja es la temperatura de transición, mejores son las propiedades de impacto, ya que la falla debida a una fractura dúctil es menos catastrófica que una falla frágil. La figura 2 muestra que a medida que aumenta el nitrógeno libre, la temperatura de transición también aumenta, lo que significa que la tenacidad disminuye. Esto se debe al fortalecimiento de la solución sólida. Una pequeña cantidad de nitrógeno presente como precipitado tiene un efecto beneficioso sobre las propiedades de impacto. Los nitruros de aluminio, vanadio, niobio y titanio dan como resultado la formación de ferrita de grano fino. El tamaño de grano más fino reduce la temperatura de transición y mejora la tenacidad. Por lo tanto, es necesario no solo controlar el contenido de nitrógeno, sino también controlar su forma para optimizar las propiedades de impacto.

El nitrógeno aumenta la temperatura de transición de impacto; (ITT) en las pruebas Charpy y los altos niveles de nitrógeno no combinado pueden provocar un cambio en la energía de fractura que se produzca por encima de la temperatura ambiente con el consiguiente cambio de comportamiento dúctil a frágil. En el hierro puro centrado en el cuerpo, se ha demostrado que el nitrógeno se segrega en los límites de los granos y que esta segregación puede dar lugar a la fragilización intergranular. Este mecanismo probablemente ocurre en los aceros, ya que los aceros muertos en los que el nitrógeno está ligado al silicio o al aluminio muestran propiedades de impacto mejoradas en comparación con los aceros para rebordear o semicalmados. Se ha demostrado que las adiciones de titanio y aluminio, en acero con un 8 % de manganeso, redujeron el DBTT presumiblemente al retener el nitrógeno libre, pero también redujeron la dureza tanto en la condición de enfriamiento por aire como por agua.

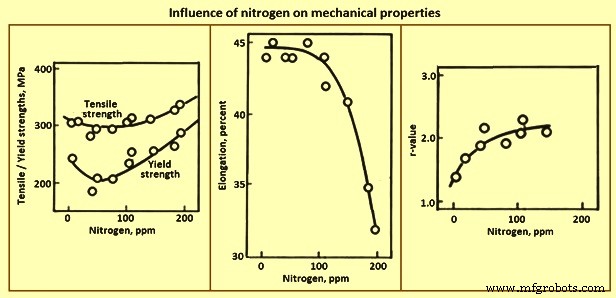

Efecto sobre las propiedades mecánicas – El efecto del nitrógeno en las propiedades mecánicas es el resultado de (i) el fortalecimiento de la solución sólida intersticial por el nitrógeno libre (ii) el fortalecimiento de la precipitación por el aluminio y otros nitruros, y (iii) el refinamiento del grano debido a la presencia de precipitados de nitruros. La figura 3 muestra que la resistencia de los aceros LCAK disminuye ligeramente y luego aumenta con el aumento del contenido de nitrógeno. Por el contrario, la elongación disminuye y el valor r aumenta al aumentar el nitrógeno. El valor r es la relación promedio entre la deformación del ancho y el espesor de las muestras de tracción de tiras probadas en varias orientaciones. Es una medida inversa de conformabilidad. Por lo tanto, un alto contenido de nitrógeno conduce a una formabilidad deficiente de los aceros LCAK.

Fig. 3 Influencia del nitrógeno en las propiedades mecánicas

Efecto sobre la tenacidad a la fractura – El nitrógeno puede desempeñar un papel claramente destructivo en la tenacidad a la fractura de los aceros estructurales. Pequeños cambios en el contenido de nitrógeno producen variaciones significativas en la temperatura de transición del modo de fractura de estos aceros. Estas variaciones se complican por los cambios consecuentes en los nitruros precipitados, los cambios asociados en el tamaño del grano y la interacción entre el nitrógeno y el manganeso.

Efecto sobre el envejecimiento de las cepas – El envejecimiento por deformación es un fenómeno relacionado con el rendimiento y causado por el nitrógeno a temperaturas inferiores a 150 °C y por el carbono por encima de esta temperatura. La efectividad del carbono y el nitrógeno para producir envejecimiento por deformación es una función de (i) sus solubilidades en ferrita, (ii) sus coeficientes de difusión y (iii) la severidad con la que cada uno bloquea las dislocaciones. La principal diferencia entre el carbono y el nitrógeno surge de sus solubilidades muy diferentes en ferrita.

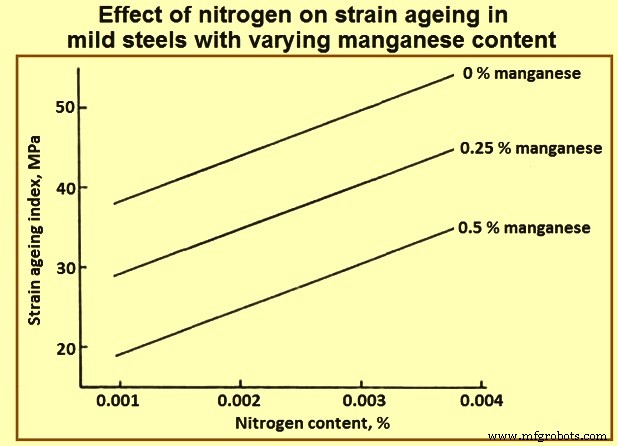

El envejecimiento por deformación se produce en los aceros debido a los átomos intersticiales (principalmente nitrógeno) después de haber sido deformados plásticamente. Después de la deformación, el nitrógeno se segrega en dislocaciones que provocan una fluencia discontinua cuando se deforma más. El envejecimiento por deformación no solo da como resultado un aumento de la dureza y la resistencia con una reducción de la ductilidad y la tenacidad, sino que también da como resultado la aparición de "deformaciones por estiramiento" en la superficie del material deformado. Duckworth y Baird han desarrollado una medida del envejecimiento por deformación denominada "índice de envejecimiento por deformación". Esto se basa en una ecuación empírica para calcular el aumento en el límite elástico cuando el material deformado se mantiene durante 10 días a temperatura ambiente. La figura 4 muestra que el aumento de nitrógeno da como resultado un mayor índice de envejecimiento de las manchas y, por lo tanto, una mayor propensión a los defectos de la superficie.

Fig. 4 Efecto del nitrógeno en el índice de envejecimiento por deformación del acero dulce

Es el efecto sobre el rendimiento que para muchas aplicaciones comerciales del acero ha resultado en que el nitrógeno se considere simplemente como un "residuo indeseable" debido al fenómeno del envejecimiento por deformación. El envejecimiento por deformación es la reaparición de un punto de fluencia en el acero que previamente se ha deformado más allá del punto de fluencia en la región plástica. La interpretación actual de este fenómeno fue propuesta por primera vez por Cottrell y Bilby en 1948. Se ocuparon específicamente del carbono, pero señalaron que los argumentos podrían aplicarse al nitrógeno "con muy pocas modificaciones". El nitrógeno, y en menor medida el carbono, se difunden gradualmente a los sitios preferenciales alrededor de las nuevas dislocaciones que se han formado cuando el acero cedió inicialmente. Esto conduce a la reaparición del fenómeno de fluencia y los problemas asociados que causa cuando se intenta producir formas lisas conformadas en frío. . Normalmente, solo ocurre después de que el acero se ha dejado reposar a temperatura ambiente durante un período de varias semanas o meses, pero incluso un pequeño aumento de la temperatura puede acelerar considerablemente la difusión y así acortar este tiempo. Como resultado, se ha trabajado mucho en la producción de aceros 'libres de intersticios', de modo que los aceros a granel con menos de 20 ppm de nitrógeno ahora se producen de forma rutinaria para su uso en el sector del automóvil, para carrocerías prensadas y componentes de chasis.

El nitrógeno generalmente causa más problemas con el envejecimiento de la deformación que el carbono como resultado de su mayor solubilidad en ferrita, el carbono se precipita sobre los carburos existentes mientras que el nitrógeno todavía es libre de migrar a nuevas dislocaciones. A temperaturas por encima de la temperatura ambiente pero por debajo de alrededor de 400 °C, el retorno del punto de fluencia ocurre mucho más rápidamente y la fluencia se convierte en un evento continuo conocido como envejecimiento por deformación dinámica, ya que el nitrógeno (y parte del carbono) migra rápidamente a los sitios preferenciales alrededor de las nuevas dislocaciones. como se forman. Esto da como resultado un aumento en la resistencia a la tracción del acero y una caída en la ductilidad y la tenacidad a la fractura. Estos efectos tienden a alcanzar su punto máximo a temperaturas de alrededor de 250 grados C. Esto fue explicado (para el carbono) por Cottrell y Bilby como la formación de atmósferas saturadas alrededor de nuevas dislocaciones que solo requieren un nivel de carbono de 0,003 % (o un nivel similar de nitrógeno).

Sin embargo, Gladman ha señalado que los niveles intersticiales asociados con el endurecimiento por deformación por envejecimiento y la fragilización por deformación por envejecimiento están muy por encima de este nivel. La explicación sugerida es que la precipitación de carburo (y nitruro) se produce en las dislocaciones, lo que proporciona un efecto adicional de fortalecimiento de la precipitación. El trabajo inicialmente de Baird y MacKenzie y más tarde de Baird y Jamieson mostró que mientras que el nitrógeno solo en el hierro puro producía una alta tasa de endurecimiento por deformación (un síntoma del envejecimiento por deformación dinámica) hasta 225 °C, una adición de manganeso y nitrógeno al hierro continuaba con este efecto. hasta 450 grados C. Se sugirió que este efecto se debía a pares o pequeños grupos de átomos de manganeso y nitrógeno donde la presencia del manganeso restringía la movilidad de los átomos de nitrógeno alrededor de las dislocaciones en movimiento.

Efecto durante la soldadura – El nitrógeno generalmente afecta la tenacidad de la zona afectada por el calor (HAZ) del acero soldado. Dado que el metal de soldadura no debe ser más débil en una estructura soldada, el papel del nitrógeno es importante. La pérdida de dureza se conoce normalmente como fragilización HAZ. Se piensa que esto ocurre cuando los nitruros presentes en la ZAT se disocian como resultado de las altas temperaturas que existen durante la soldadura. La ausencia de precipitados da como resultado granos de mayor diámetro. Además, el acero se enfría rápidamente y produce martensita o bainita de baja tenacidad, que contienen altos niveles de nitrógeno libre, lo que exacerba aún más la pérdida de tenacidad. El uso de una entrada de calor más baja y varias pasadas para evitar la disociación de los nitruros puede evitar esto.

Nitrógeno como elemento de aleación en acero

El nitrógeno como elemento de aleación en el acero se utiliza desde la década de 1940 inicialmente para producir aceros inoxidables en sustitución del níquel. El uso de nitrógeno en aceros de alta aleación tiene una serie de ventajas. Estas ventajas hacen del nitrógeno un elemento de aleación interesante.

El nitrógeno como elemento de aleación se conoce y se utiliza en aplicaciones técnicas desde la década de 1940, inicialmente bajo la premisa de la sustitución del níquel en los grados de acero inoxidable. El nitrógeno en los aceros de baja aleación es indeseable debido a la formación de nitruros quebradizos. Sin embargo, el uso de nitrógeno en aceros de alta aleación tiene una serie de ventajas que lo hacen interesante como elemento de aleación. Los puntos más importantes a este respecto son (i) aumento significativo de la resistencia sin restringir la ductilidad, (ii) mejora de la resistencia a la corrosión, (iii) aumento de la resistencia a la tracción a alta temperatura, (iv) forma de austenita extendida/estabilizada, (v) no formación de martensita inducida por tensión con altas tasas de trabajo en frío, y (vi) Inhibe la descarga de fases intermetálicas. Estos aceros con alto contenido de nitrógeno como grupo de materiales específicos se caracterizan por un perfil de material interesante, es decir, una combinación de resistencia y resistencia a la corrosión.

Proceso de manufactura

- ¿Cuáles son los diferentes tipos de acero

- Lana de acero

- Tubería de acero

- Tijeras

- Bañera

- Zinc

- ¿Qué es A2 Steel?

- ¿Qué es el acero? - Propiedades, usos | Tipos de aceros

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Cosas a considerar al elegir un grado de acero para herramientas

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan