Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

La fabricación de acero por el horno de arco eléctrico (EAF) tiene muy buena flexibilidad con respecto a la selección de materiales de carga. El material de carga tradicional para el proceso EAF ha sido 100 % chatarra en frío, pero existen problemas relacionados con la chatarra, como su disponibilidad y calidad, las fluctuaciones de los precios de mercado y las restricciones impuestas por la chatarra en la fabricación de algunos grados de acero debido a los elementos residuales y el nivel de nitrógeno, etc. Los operadores de EAF han utilizado con éxito materiales de carga alternativos en un porcentaje variable. Los materiales de carga alternativos son hierro reducido directo (DRI), hierro en briquetas calientes (HBI), arrabio o metal caliente.

El uso de metal caliente es más popular en aquellas áreas donde hay escasez de chatarra y/o energía eléctrica o la energía eléctrica tiene un alto costo. La fuente popular de metal caliente es el alto horno, por lo tanto, el metal caliente se puede usar en aquellos hornos eléctricos que están muy cerca del alto horno; de lo contrario, el operador del horno eléctrico tiene que usar arrabio. El arrabio necesita energía extra para su fusión. Es posible una amplia gama de variaciones en las proporciones de metal caliente y chatarra en la fabricación de acero EAF. Con operación 100 % chatarra en un extremo de la escala; el FAF también puede funcionar con una carga de solo 20 % de chatarra y 80 % de metal caliente. En la actualidad existen muchos EAF que han sido diseñados para utilizar hasta un 80 % de metal caliente en la carga.

La combinación de una carga de metal caliente y chatarra al horno eléctrico de arco ayuda a mejorar el rendimiento operativo del proceso. El metal caliente tiene carbono y silicio disueltos, que son importantes fuentes de calor disponibles con su oxidación. El calor de oxidación de estos elementos junto con el calor sensible disponible en el metal caliente ayuda a reducir sustancialmente el consumo de energía durante la fabricación de acero en el horno eléctrico de arco. Además, el metal caliente está libre de materiales extraños no metálicos que se hayan eliminado como escoria durante el proceso de fabricación del hierro. Sin embargo, se requiere que los operadores de EAF se ocupen de la fuerte reacción que tiene lugar en el horno debido al carbón en el metal caliente. El metal caliente se puede cargar de manera controlada para cuidar el contenido de carbono en el baño de metal líquido en el horno.

Los principales beneficios asociados con la carga de metal caliente en EAF incluyen una mayor productividad, una mejor formación de espuma de escoria y un mayor contenido de carbono en la carga. La alta pureza y el bajo contenido de ganga del metal caliente permiten la producción de aquellos productos de acero que necesitan un bajo contenido residual. Además, el metal caliente tiene una química conocida y consistente certificada por análisis y esto compensa las amplias fluctuaciones químicas comunes con el uso de chatarra obsoleta.

La energía química contenida en el metal caliente es entregada de manera eficiente por el carbono contenido, lo que promueve una fusión más rápida y una mayor productividad. El metal caliente es extremadamente beneficioso para aumentar la productividad del horno eléctrico de arco y lograr tiempos cortos de paso a paso siempre que el diseño del horno no restrinja la tasa de descarburación. El metal caliente también permite una flexibilidad considerable en la selección de chatarra. Debido al bajo contenido residual del metal caliente, es posible utilizar chatarra de baja calidad cuando se utiliza una mayor proporción de metal caliente en el horno eléctrico de arco.

El metal caliente brinda beneficios similares al arrabio, con el beneficio adicional de que el material ya se encuentra a una temperatura de alrededor de 1300 °C o más. Por lo tanto, la mayor parte del requerimiento de energía en el EAF (requerido para fundir el Fe) ya está provisto. Una tonelada de metal caliente a 1.430 °C suministra alrededor de 250 kWh en forma de calor sensible, basado únicamente en el contenido de Fe. Para el uso de arrabio en el horno eléctrico de arco, los ahorros típicos de energía están típicamente en el rango de 3,1 kWh/porcentaje de arrabio a 3,6 kWh/porcentaje de arrabio. El uso de metal caliente aumenta los ahorros a 4,8 kWh/por ciento de metal caliente. El uso de grandes cantidades de metal caliente puede reducir el consumo de energía al nivel de 200 kWh por tonelada de metal caliente y por debajo y, por lo tanto, puede ser muy beneficioso para lugares que tienen una red eléctrica débil.

Influencia de HM en parámetros clave del proceso EAF

En los últimos tiempos, el énfasis principal en la fabricación de acero EAF ha estado relacionado con lograr la máxima eficiencia energética. Además, los materiales de carga de alimentación están influyendo en el diseño del horno eléctrico de arco y su práctica de operación. La influencia de HM como material de carga en varios parámetros clave de un proceso EAF de fabricación de acero se detalla a continuación.

Elementos residuales – Los elementos residuales, también conocidos como elementos extraños, no se pueden eliminar del acero durante el procesamiento. Por lo tanto, la cantidad de estos elementos en el producto es una función directa de la cantidad de estos elementos cargados en el proceso de fabricación de acero a través de los materiales de carga. Altos niveles de elementos residuales pueden afectar las operaciones de fundición y laminación además de afectar la calidad del producto. Al agregar HM, que es una unidad de hierro limpio, en la mezcla de carga, el nivel de elementos residuales en el acero líquido se puede reducir a niveles aceptables mediante el proceso de dilución.

Nivel de nitrógeno en acero – El nitrógeno generalmente se considera una impureza indeseable que causa fragilización en los aceros y afecta el envejecimiento por deformación. El nitrógeno en el acero líquido está presente en forma de solución. Durante la solidificación del acero en colada continua, el nitrógeno es la razón principal de la formación de agujeros de soplado. El metal caliente, debido a sus niveles más bajos de nitrógeno, proporciona un efecto de dilución y también da como resultado la generación de gas de monóxido de carbono (CO) dentro del baño de acero a través de la ebullición C, lo que conduce aún más a la reducción del contenido de nitrógeno en el acero.

Eliminación de hidrógeno – El gas CO generado durante el proceso de descarburación ayuda a eliminar el hidrógeno. Se ha demostrado que la descarburación a una tasa del 1 % por hora puede reducir los niveles de hidrógeno en el acero de 8 ppm a 2 ppm en 10 minutos.

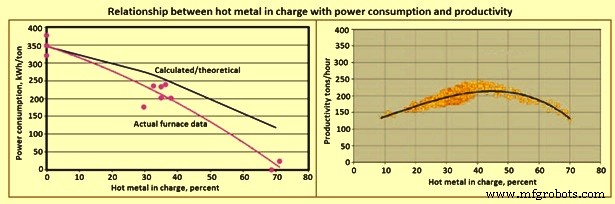

Influencia en la productividad y otros parámetros operativos – Con el uso de HM en la mezcla de carga, hay un mayor consumo de oxígeno, lo que ayuda a mejorar la productividad del horno eléctrico de arco, en un tiempo de derivación a derivación más corto, mejora el rendimiento de Fe y reduce el consumo específico de energía. Con el uso de HM en la mezcla de carga, el ahorro está en el rango de 4 kWh por porcentaje de metal caliente a 8 kWh por porcentaje de metal caliente en la carga. La figura 1 muestra la relación entre la productividad y el consumo de energía específico con el porcentaje de metal caliente en la carga del horno eléctrico de arco.

Fig. 1 Relación entre el metal caliente a cargo con el consumo de energía y la productividad

Papel del carbono – Durante la fabricación de acero en EAF, se necesita carbono para reaccionar con el oxígeno y el óxido de hierro para ayudar en la formación de espuma de escoria. También se necesita algo de carbono para cumplir con los requisitos del producto. El carbono también se carga en el EAF para reaccionar en el baño con oxígeno inyectado para producir gas CO y para proporcionar suficiente energía química para ahorrar consumo de energía eléctrica. La generación de gas CO dentro del baño ayuda a lograr una baja concentración de gases disueltos en el acero. Las burbujas de gas CO también ayudan en la formación de espuma de escoria (crean una emulsión) que ayuda a contener el arco eléctrico y mejora la transferencia de energía al baño de acero en lugar de a la carcasa del horno y la transferencia al baño por energía de radiación. Las eficiencias de transferencia bajo varias condiciones de escoria se dan en la Pestaña 1.

| Tab1 Tipo de arco y eficiencia de transferencia de energía eléctrica | ||

| Sl.núm. | Tipo de arco | % de eficiencia de energía eléctrica |

| 1 | Quema libre | 26 |

| 2 | Parcialmente rodeado de escoria espumosa | 65 |

| 3 | Totalmente rodeado de escoria espumosa | 93 |

| 4 | Calentamiento parcialmente por resistencia | 97 |

| 5 | Calentamiento por resistencia total | 100 |

Se puede ver que la inmersión total del arco eléctrico en la escoria espumosa tiene un gran efecto positivo en la transferencia de energía. Así se pueden reducir las pérdidas de calor por radiaciones. La cantidad total de adición de carbono necesaria para el funcionamiento del horno eléctrico de arco depende de varios factores, a saber, (i) el contenido de carbono de las materias primas (ii) el nivel planificado de consumo de oxígeno (iii) el nivel deseado de carbono del grifo (iv) la economía del rendimiento de Fe en comparación con el costo de carbono y (v) capacidad del sistema de gases de escape. El carbono normalmente se añade al horno eléctrico de arco en forma de carbón o coque que tiene un contenido de cenizas que es un material no deseado en la fabricación de acero. El metal caliente tiene carbono en el rango de 3,8 % a 4,5 %. Por lo tanto, el uso de metal caliente ahorra muchos costos en comparación con la adición de carbón al baño de fuentes externas.

Debido a la carga errática de recuperación de carbono en el horno eléctrico de arco, muchos operadores de hornos eléctricos de arco han recurrido a materiales de alimentación con alto contenido de carbono, como arrabio o metal caliente, etc., como una forma de reducir las variaciones en las operaciones de fabricación de acero. Cuando se utilizan grandes cantidades de arrabio o metal caliente, no es necesario añadir carbón de carga. Cada 1 % de metal caliente en la carga suministra 0,435 kg por tonelada de carbón de carga (supone un 4 % de C en metal caliente y un rendimiento de chatarra del 92 %). Así, un 20 % de metal caliente en la carga aporta el equivalente a casi 9 kg por tonelada de carbón de carga. La recuperación del carbono contenido en las materias primas metálicas es muy alta (típicamente del 90 % al 100 %). Cuando se tiene en cuenta la recuperación mejorada de carbono, esta cantidad de metal caliente puede reemplazar 10 kg por tonelada de carga de carbono a 60 kg por tonelada de carga de carbono.

Características de diseño – La cuestión clave del EAF es su capacidad de descarburación. El alto contenido de carbono en la carga requiere tiempo adicional para la descarburación. EAF no puede utilizar tasas de inyección de oxígeno que son típicas para la práctica de fabricación de acero BOF. La proporción de metal caliente superior al 40 % se ha considerado como un límite máximo por encima del cual la productividad del horno eléctrico de arco se reduce debido a una capacidad de inyección de oxígeno insuficiente. Sin embargo, actualmente hay disponibles hornos eléctricos de arco que están diseñados para utilizar hasta un 80 % de metal caliente.

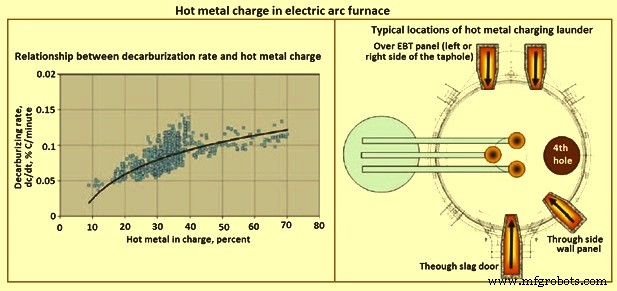

Los límites de inyección de oxígeno en los EAF de diseño normal suelen estar relacionados con problemas de fenómenos de salpicaduras extensos, petardeo, aumento del consumo de electrodos y erosión del revestimiento refractario, así como una reducción de la vida útil de los paneles del techo y la pieza central delta refractaria. Las tasas típicas de descarburación en EAF de diseño normal oscilan entre 0,06 % y 0,1 %. Un nivel de carbono demasiado alto en los materiales de carga de alimentación en dichos hornos eléctricos eléctricos puede aumentar el tiempo de derivación a derivación debido a esta limitación. La relación típica entre la tasa de descarburación y la carga de metal caliente en los materiales de carga EAF se muestra en la Fig. 2.

Fig. 2 Carga de metal caliente en horno de arco eléctrico

Comparación con el contenido de carbono de DRI y/o HBI – Además, en el caso de DRI/HBI (material de alimentación de horno eléctrico de arco), también se necesita carbono para reducir el óxido de hierro presente en el DRI y/o HBI. Esto aumenta el requerimiento de carbón de carga. En el caso de metal caliente, tal requisito no existe ya que el metal caliente tiene un 100 % de metalización.

Contenido de silicio y manganeso del metal caliente – El metal caliente contiene una cantidad sustancial de silicio y manganeso. Estos elementos al oxidarse aportan energía química lo que reduce aún más el consumo de energía eléctrica. Además, la naturaleza ácida de estos óxidos aumenta el consumo de fundente (CaO y MgO) para mantener el nivel requerido de basicidad de la escoria en el baño del horno.

Carga de metal caliente

La carga de metal caliente al horno eléctrico de arco parece una propuesta simple, aunque en realidad es bastante compleja. La carga de metal caliente en un horno eléctrico de arco requiere un cuidado especial, ya que el contacto con escoria de horno altamente oxidada o chatarra fría puede provocar reacciones violentas. La pérdida de control durante la carga de metal caliente puede provocar el desbordamiento de escoria y metal del horno eléctrico de arco. Reacciones violentas similares ocurren normalmente cuando se desarrollan grandes gradientes de concentración de carbono en el baño líquido durante la fase de sobrecalentamiento. La pérdida de control durante la carga de metal caliente termina con el desbordamiento de escoria y acero del horno. En casos extremos, también se observan daños en los brazos de los electrodos durante erupciones violentas en el horno.

La carga de metal caliente se puede realizar en dos lugares, a saber, a través del techo o de la puerta de escoria. Algunas plantas cargan metal caliente al horno eléctrico de arco girando el techo y vertiéndolo en el horno. Esto provoca una mezcla muy rápida del metal caliente con la escoria altamente oxidada en el horno eléctrico de arco y, a veces, debido a esto, se producen explosiones. Por lo tanto, para este modo de operación, se recomienda agregar un desoxidante de escoria antes de agregar metal caliente. Los desoxidantes típicos son finos de silicio, finos de aluminio y carburo de calcio.

Los puntos que son importantes durante la carga de metal caliente en el horno eléctrico de arco son (i) la carga de metal caliente debe llevarse a cabo con la energía encendida para evitar pérdidas de productividad, (ii) el control de inclinación de la cuchara de metal caliente debe ser lo suficientemente preciso para garantizar tasas de vertido estables , (iii) la colada de metal caliente debe ser lo más corta posible para evitar la congelación del metal caliente, y (iv) la colada debe precalentarse entre las operaciones de vertido.

Para aprovechar la ventaja de la temperatura del metal caliente, su carga en el horno debe hacerse con el techo cerrado. El método alternativo de cargar el metal caliente en el horno eléctrico de arco es verterlo por una canaleta que se inserta en el costado del horno eléctrico de arco. Este método requiere más tiempo para cargar el metal caliente pero da como resultado una operación mucho más segura.

Normalmente, los problemas de limitaciones logísticas y de diseño no dejan demasiada libertad para seleccionar el lugar donde se pueden entregar las cucharas de metal caliente al taller de EAF, es decir, en el lado de carga o colada del horno. El propio diseño EAF impone limitaciones adicionales. La posición del transformador, el escape de los gases de escape, etc. limitan seriamente el espacio disponible, donde se puede insertar una colada de metal caliente en el horno y el posicionamiento real de la colada es un compromiso entre varias consideraciones. Las soluciones típicas se dan en la figura 2. El corredor insertado a través de la puerta de escoria debe ser móvil (por medio de un carro de carga de metal caliente dedicado). En otras posiciones, la corredera se puede fijar en la carcasa del horno o en el carro de carga.

La desventaja más seria de la carga de la puerta de escoria es el vertido de metal caliente contra el flujo de escoria. En algunos casos, esto puede resultar en una eliminación deficiente del fósforo del baño. Además, el vertido se puede iniciar solo después de que el área detrás de la puerta de escoria esté libre de escoria. La posición de la pared lateral del corredor es problemática en caso de desbordamiento de metal caliente. En ese lugar, es difícil recoger el metal derramado. Además, cualquier desbordamiento crea un riesgo para todas las tuberías instaladas en el área vecina. El corredor ubicado en el balcón EBT parece ser el más ventajoso. Debido a la presencia limitada de chatarra en esa área, la carga de metal caliente puede comenzar muy temprano. En caso de desbordamiento, el metal caliente se puede recoger en el pozo de extracción debajo del horno.

La mayoría de las operaciones modernas inyectan oxígeno en varios lugares en lugar de utilizar la única lanza de puerta de escoria. Bajo esta condición, se ha establecido que la carga de metal caliente del 30 % al 40 % es más adecuada para los hornos eléctricos eléctricos. La carga de metal caliente de hasta el 50 % se ha utilizado con éxito en algunos de los EAF. Sin embargo, la carga de metal caliente de más del 50 % genera problemas operativos, ya que se genera un calor excesivo a través de la oxidación de elementos, como el carbono, el manganeso y el silicio, lo que puede provocar el sobrecalentamiento de los hornos.

Con los nuevos avances en EAF y la tecnología de procesos, se puede lograr la eliminación de carbono a alta velocidad del metal caliente en el EAF sin perder rendimiento ni sobrecargar el sistema de gases de escape. A medida que la tecnología EAF ha evolucionado, la utilización económica del metal caliente en el EAF ha aumentado desde un máximo del 50 % hasta un 80 %. Ahora se puede lograr la utilización completa del contenido de energía del metal caliente.

Proceso de manufactura

- 5 casos de uso innovadores para la impresión 3D en metal

- Horno de inducción y siderurgia

- Uso de coque de nuez en un alto horno

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Química de la siderurgia por horno de oxígeno básico

- Proceso CONARC para Fabricación de Acero

- Hornos de arco sumergido

- Arena de fundición para uso industrial

- ¿Por qué usar un cortador láser de metal?

- Cómo usar un torno de metal:para principiantes