Uso de coque de nuez en un alto horno

Uso de coque de nuez en un alto horno

El coque metalúrgico, también llamado coque de alto horno (BF), juega un papel importante en la operación estable del BF. El coque BF tiene un tamaño típico de 30 mm a 60 mm (algunos hornos usan coque BF de tamaño 40 mm a 80 mm) y constituye un componente importante del costo de producción del metal caliente (HM). El alto costo se debe a la generación de un gran porcentaje de fracciones negativas de coque durante la producción de coque BF en los hornos de coque. Estas fracciones negativas se conocen como brisa de coque (-10 mm) y coque de nuez (10 mm a 30 mm). La cantidad total de polvo de coque generalmente se consume en la planta de sinterización durante la sinterización de finos de mineral. Anteriormente prácticamente no se utilizaba coque de nuez en una planta siderúrgica integrada y se vendía a otros usuarios. El Prof. V. I. Loginov sugirió en la década de 1960 cargar el coque de nuez en el BF mezclado con sinterizado. Aunque esta idea se probó con éxito, hubo resistencia inicial para usar coque de nuez en el BF.

Sin embargo, el uso de coque de nuez en el BF como sustituto de una parte del coque de BF ahora se considera una tecnología comprobada y la adición de coque de nuez en la carga de mineral de BF se ha convertido casi en una práctica estándar. El uso de coque de nuez depende en gran medida de su disponibilidad. El consumo promedio mensual de coque de nuez de más de 100 kilogramos por tonelada de metal caliente (kg/tHM) se ha logrado con éxito en algunos BF. El análisis estadístico de los índices anuales medios de algunas de las BF europeas ha demostrado que la introducción de coque de nuez en la carga de BF dio un factor de sustitución del coeficiente cercano a 1,0.

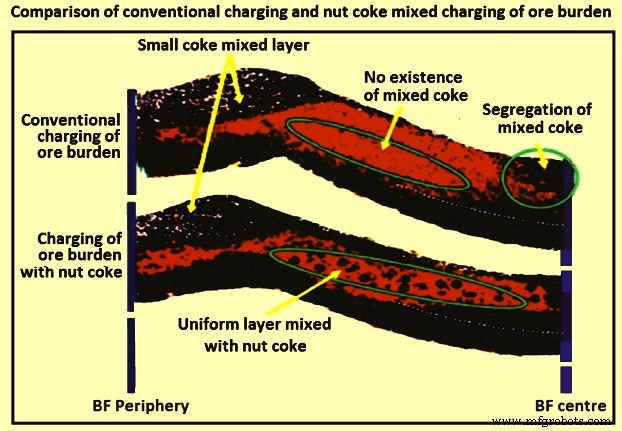

En la práctica convencional de fabricación de hierro BF, la carga ferrosa (mineral en trozos, sinterizado y gránulos) y el coque BF se cargan en capas alternas. El coque de nuez normalmente se carga en el BF mezclado con la carga ferrosa. La adición del coque de nuez en la capa de carga ferrosa del BF (i) ayuda en la utilización efectiva del producto de bajo valor generado durante la carbonización del carbón coquizable, (ii) reducción en el consumo de coque BF en el BF, (iii) mejora en la productividad de BF, (v) optimiza el régimen dinámico de gas de la operación de fundición en BF, (v) mejora los índices tecnoeconómicos de BF debido a la reducción en el costo de producción de HM, y (vi) reduce el CO2 emisiones ya que se va a producir menos coque en los hornos de coque. La figura 1 muestra una comparación de la carga convencional y la carga mixta de coque de nuez de la carga de mineral en el BF.

Fig. 1 Comparación de carga convencional y carga mixta de coque de nuez de la carga de mineral

Se han realizado varios estudios y, en base a estos estudios, se han llevado a cabo muchos cambios en el proceso para reducir el consumo de coque BF durante la producción de HM en el BF. Diferentes estudios han señalado que la carga mixta de coque de nuez mejora la permeabilidad de la capa de ablandamiento y fusión, así como la reducción directa. Con el coque de nuez, hay un efecto superior para este fenómeno. El funcionamiento de muchos BF ha demostrado la posibilidad de ahorrar coque y aumentar la productividad del BF cuando se usa coque de nuez mezclado con carga de hierro, pero las razones y el mecanismo de este fenómeno no han sido muy claros hasta hace poco tiempo. Básicamente, tres razones pueden afectar la disminución de la tasa de coque. Estos son (i) mejora de la permeabilidad al gas en la 'zona seca' del BF, (ii) mejora de las condiciones de reducción de la carga de hierro, y (iii) 'protección' del coque metalúrgico de la reacción de pérdida de solución en el pozo BF debido a la mayor reactividad del coque de nuez.

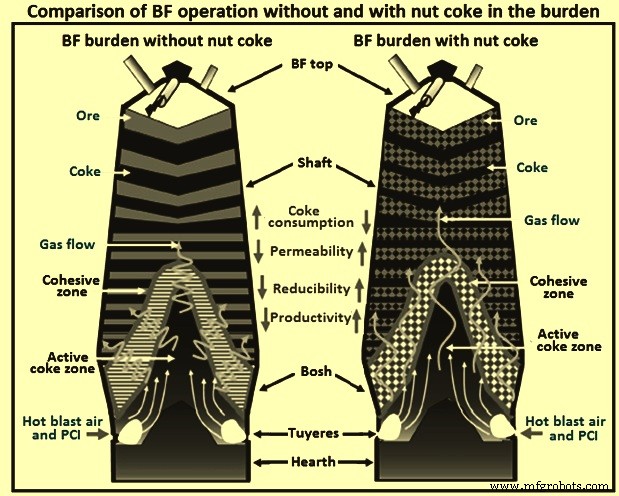

En el pasado reciente, se descubrió que una pequeña cantidad de coque de nuez mezclada con carga ferrosa conduce a una mejor cinética de reducción, menor consumo de reductor y mejor permeabilidad a gases y líquidos. El coque de nuez se carga como reemplazo del coque BF normal. Su utilización afecta la relación entre la carga ferrosa y el espesor de la capa de coque y la permeabilidad. Su utilización varía de BF a BF. La interacción del coque de nuez con la carga tanto a bajas como a altas temperaturas es importante. Si el coque de nuez se carga más que la cantidad óptima, entonces el coque de nuez no consumido desciende a la parte inferior del BF. Esto tiene un efecto perjudicial en el hogar BF ya que los finos de coque de nuez no consumidos se acumulan y obstruyen la zona de hombre muerto. Hombre muerto ahogado perturba la calidad del HM y la productividad del BF. Este efecto es más severo cuando el BF opera con una alta tasa de inyección de carbón. Lo ideal es que el coque de nuez se consuma por completo antes de la zona cohesiva. La figura 2 muestra una comparación de la operación BF sin y con coque de nuez en la carga BF.

Fig. 2 Comparación de la operación BF sin y con coque de nuez en la carga BF

Un estudio realizado sobre la influencia del espesor de las capas de sinter y coque y la mezcla de sinter y coque de tuerca en la permeabilidad del gas a temperaturas en el rango de 1.100 °C a 1.600 °C ha demostrado que a medida que disminuye el espesor de las capas de sinter y mineral, la caída de presión se reduce. La mezcla de 90 gramos (g) de coque de nuez en 1400 g de sinterizado es capaz de disminuir la caída de presión a 1400 grados C de 380 mm WC (columna de agua) a alrededor de 50 mm WC. La conclusión del estudio ha sido que la aplicación de la tecnología de carga mixta de coque de nuez de alta relación en el BF da como resultado una mejora de la permeabilidad al gas en la zona cohesiva.

En otro estudio, se simuló la segregación del coque de nuez y la distribución radial en un sistema de carga antes de ingresar al BF utilizando el método de elementos discretos. Se ha informado que el equilibrio circunferencial de la masa de coque de nuez en la tolva de carga es un factor muy importante que afecta la distribución del coque de nuez. Se ha encontrado que la aplicación de estabilizador en la punta del conducto de carga es un método eficiente para evitar la segregación de coque de nuez.

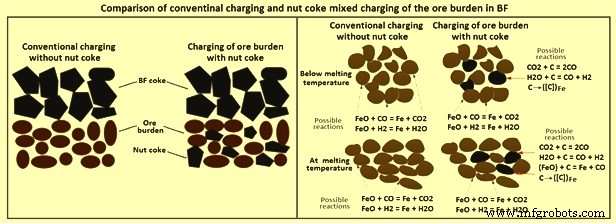

En varios BF, se ha estudiado el cambio en los procesos de reducción mediante el uso de carga mixta de coque de nuez y mineral. Se ha encontrado que la reducción directa puede promoverse en la zona cohesiva e inhibirse en el hogar y, por lo tanto, se mejora el calentamiento del hogar. El efecto del coque de nuez en el consumo de coque depende de la caracterización tanto del coque de nuez como del coque BF. Se ha estudiado la influencia de las dos funciones separadas del coque de nuez como agente reductor y como espaciador del lecho. Se ha encontrado que debido al tamaño del coque de nuez en la capa de carga de mineral, permite que el coque de nuez se consuma principalmente para regenerar gas CO, y el coque BF se protege de la degradación y, por lo tanto, mejora la permeabilidad del lecho. El consumo preferencial de coque de nuez por la reacción de pérdida de solución depende del tamaño del coque de nuez. La figura 3 ofrece una comparación de la carga convencional y la carga mixta de coque de nuez de la carga de mineral en BF.

Fig. 3 Comparación de la carga convencional y la carga mixta de coque de nuez de la carga de mineral en BF

Siempre es deseable un mayor grado de reemplazo de coque BF con coque de nuez, pero con un uso muy alto de coque de nuez, siempre existe el riesgo de que el coque de nuez no consumido vaya a la parte inferior del BF, lo que puede provocar la asfixia del hombre muerto. y el hogar. En un estudio basado en modelos matemáticos y experimentos, se concluyó que cuando la tasa de coque de nuez es baja, la reacción de gasificación lo consume por completo y conduce a una mejor permeabilidad. Pero cuando la tasa de coque de nuez es muy alta, la reacción de gasificación no la consume completamente. Continúa existiendo en la parte inferior del BF y provoca un aumento en la caída de presión del lecho empacado de coque. Basado en la experiencia operativa de BF, se ha encontrado que el aumento en la utilización de coque de nuez más allá de cierta concentración óptima afecta la capacidad de drenaje del hogar y da como resultado una baja tasa de fundición y una menor productividad de BF.

En otro estudio de simulación de la zona de hombre muerto en el hogar BF, se ha observado que la porosidad es de mayor importancia que el diámetro del coque en la zona de hombre muerto. El vacío bajo en la zona de hombre muerto puede provocar una menor penetración de los gases calientes en la región BF inferior y desarrollar una zona de baja temperatura en el área de hombre muerto. La generación de finos y su acumulación no son deseables para la zona de hombre muerto permeable. También se ha visto que los finos de coque presentes en la parte inferior del BF provocan un aumento en la caída de presión y este aumento en la caída de presión es mayor que la magnitud de la disminución de la caída de presión en la zona cohesiva debido al coque de nuez. Por lo tanto, la caída de presión general aumenta en el BF.

Los resultados anteriores indican claramente que existe una cantidad óptima de coque de nuez por encima de la cual los beneficios de usar coque de nuez son pequeños; además, esto también puede causar algunas anomalías en el comportamiento de BF y dificulta la producción.

Efectos de cargar coque de nuez con la carga ferrosa

La carga de coque de nuez con la carga ferrosa en el alto horno tiene los siguientes efectos en el funcionamiento de BF.

Mejora de la permeabilidad – La permeabilidad es un parámetro controlado por el volumen de voladura y la caída de presión de la columna del eje. Bajo la condición constante de volumen de explosión, la permeabilidad se puede mejorar al disminuir la caída de presión. La permeabilidad del lecho es uno de los factores más importantes en el funcionamiento de BF. La productividad de BF se puede mejorar con una mayor admisión de explosión y, por lo tanto, necesita una permeabilidad de gas adecuada. La permeabilidad al gas del lecho determina el flujo del gas reductor en el BF. La forma en que fluye el gas reductor en el BF influye en la productividad. Se cree que la caída de presión se puede reducir agregando coque de nuez a la carga ferrosa.

El uso de coque de nuez con carga ferrosa tiene la ventaja de una mejor permeabilidad en la zona seca del BF. La adición de coque de nuez en la carga ferrosa tiene un efecto positivo en la permeabilidad al gas. El efecto beneficioso de la adición de coque de nuez a la carga ferrosa sobre la permeabilidad es menos significativo en el caso de una relación de mezcla de coque de nuez baja. Mediante el uso de alrededor de un 10 % y un 20 % de coque de nuez en la carga ferrosa, la productividad de BF se puede mejorar en un 1,5 % y un 2,5 % respectivamente.

Se realizó un estudio durante dos periodos en un BF. El primer período se operó con carga convencional sin coque de nuez y el segundo período se operó con carga de carga ferrosa con coque de nuez. En ambos períodos, la cantidad de mineral se mantiene igual. Se ha encontrado que el salto de presión del gas BF aumentaba y variaba con la cantidad de coque de nuez. El funcionamiento del BF ha sido más parejo al aumentar el porcentaje de coque de nuez. La producción de BF también aumentó y la razón principal de la mayor producción ha sido la reducción del consumo de coque BF. La capacidad de calentamiento y reducción del flujo de gas se utiliza por completo debido a la mejor distribución del gas del horno y al funcionamiento más uniforme del horno.

En otro estudio de la operación BF usando una gran cantidad de coque de nuez mezclado con la carga de mineral, se concluyó que la adición de coque de nuez en la capa de carga de mineral evitó el deterioro de la permeabilidad en la parte inferior de la BF. Se ha inferido del estudio que el coque BF normal permanece grande en la parte inferior como resultado de la reacción de pérdida de solución selectiva del coque de nuez y que la permeabilidad de la capa cohesiva es buena debido a la carga del coque de nuez con el coque ferroso. carga.

Se ha realizado otro estudio sobre las propiedades de la capa de carga de mineral que consta de mineral y coque de nuez. En el estudio se han utilizado dos métodos para mezclar capas. El primero es cambiar de altura y tener más número de capas. El segundo es cambiar la cantidad de coque de nuez en la capa de mineral. Se ha descubierto que la caída de presión disminuye con la disminución de la altura de la capa (aumento del número de capas) y el pico desaparece en las condiciones de más de 3 capas. La caída de presión disminuye rápidamente con el aumento de la cantidad de coque de nuez. Se ha pensado que la carburación se produce en la interfaz del sinterizado y el coque. Cuando el metal se funde en el límite, el gas pasa principalmente a través del coque y sus alrededores y la permeabilidad de la capa empaquetada se mantiene lo suficiente. Generalmente se cree que cuanto mayor es el vacío en la capa de carga, mayor es la permeabilidad. Sin embargo, a través de un estudio de dinámica de gases, se encontró que cuando se mezcla coque de nuez en la capa de carga, se reduce la porosidad, pero se mejora la permeabilidad en comparación con la carga convencional de mineral sin coque de nuez. Por lo tanto, tanto el vacío como la estructura del vacío deben tenerse en cuenta al estudiar la permeabilidad de la carga.

La adición del coque de nuez a la capa de mineral puede reducir la resistencia al gas de la zona cohesiva. La disminución de la resistencia a la permeabilidad del gas se debe a que el coque mixto agrega un nuevo vacío a la capa de mineral.

Cinética de reducción

La carga ferrosa en el BF consiste principalmente en Fe2O3 y Fe3O4. La eliminación de oxígeno (O2) de la carga de mineral se denomina reducción. El proceso BF se basa en el comportamiento de reducción de los materiales de carga ferrosos. La tasa de reducción y el grado de reducción influyen directamente en la producción de BF. La temperatura de la zona de reserva térmica en el BF es aproximadamente consistente con la temperatura de inicio de la reacción de Boudouard (pérdida de solución) del coque (C + CO2 =2CO), que involucra reacciones endotérmicas intensivas. La reacción de Boudouard controla la reacción general dentro del BF. Si se puede reducir la temperatura inicial de la zona de reserva térmica, la concentración de equilibrio de la reacción de reducción de FeO-Fe (FeO + CO =Fe + CO2) se desplaza hacia una mayor eficiencia de utilización de gas CO. Esto da como resultado una mayor eficiencia en la utilización del gas CO en la parte superior de BF y una disminución en el consumo de agentes reductores.

Es deseable una mayor tasa de reducción de óxido de hierro para una mayor productividad de BF. En un estudio, basado en el análisis experimental de la reducción del óxido de hierro de 900 °C a 1200 °C, se ha sugerido que la reacción que controla la velocidad de la reducción es la oxidación del carbono. La reducción del óxido de hierro tiene lugar en dos etapas. En la primera etapa se reduce de Fe3O4 a FeO y en la segunda etapa se reduce aún más de FeO a Fe. La velocidad de la primera reacción de reducción es más rápida que la segunda reacción. En la etapa final de reducción de FeO por carbono (C), la tasa de reducción disminuye aún más debido a la formación de escoria fayalítica (FeO.SiO2). Los fenómenos de "retardo de reducción" ocurren especialmente durante y después del ablandamiento de la carga ferrosa. Un estudio basado en la observación experimental confirma que a alta temperatura (superior a 1100 °C) la carga ferrosa sin coque de nuez sufre un "retardo de reducción", pero en la carga ferrosa mezclada con coque de nuez, este fenómeno no se observa. Para un mayor grado de reducción, se ha encontrado que el tamaño del coque de nuez debe ser comparable o más pequeño que el de la carga ferrosa

Comportamiento de ablandamiento y fusión – El área donde el mineral comienza a ablandarse y derretirse se conoce como zona cohesiva. El ablandamiento y la fusión son fenómenos físicos y los cambios químicos en el comportamiento de la zona cohesiva están relacionados con la ubicación y la forma de la zona cohesiva y el flujo de gas, y tienen una influencia importante en la operación BF.

Se desea una zona cohesiva más delgada para una caída de presión más baja y una mejor permeabilidad en el BF. Esto se puede lograr con las cargas ferrosas que tienen menos diferencia de temperatura entre su ablandamiento y fusión. El grosor de la zona cohesiva también se puede alterar mezclando coque de nuez en la carga ferrosa. Al realizar experimentos de alta temperatura con coque de nuez mezclado con carga ferrosa en un estudio, se descubrió que la temperatura de ablandamiento y fusión aumenta en 86 °C y 15 °C, respectivamente. La diferencia de temperatura de ablandamiento y fusión se reduce en 71 grados C. Esto indica la formación de una zona cohesiva más delgada con la carga ferrosa mixta de coque de nuez.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno

- Factores que afectan la tasa de coque en un alto horno

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Alto Horno y su Diseño