Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

El propósito de un revestimiento refractario en un horno de oxígeno básico (BOF) es proporcionar la máxima disponibilidad del horno durante la operación del BOF para cumplir con los requisitos de producción y garantizar el menor consumo específico de refractario posible. El aumento de la vida útil del revestimiento de un BOF mejora su disponibilidad y, por lo tanto, tiene un efecto positivo en la productividad del BOF y la reducción del consumo específico de refractario.

En la práctica actual para la fabricación de acero en el BOF, se utilizan ladrillos aglomerados con resina de magnesia-carbono (MgO-C) con adiciones metálicas para revestir el BOF. Estos ladrillos están fabricados con una mezcla de MgO de alta pureza fundido y sinterizado, grafito de alta pureza con un contenido de carbono en el rango del 5 % al 15 %. El revestimiento zonificado del BOF normalmente se realiza con varios grados de ladrillos para obtener el revestimiento rentable deseado. La escoria siderúrgica se pretende saturar con MgO. La salpicadura de escoria es una práctica común que se usa ahora para obtener una mayor vida útil del revestimiento. También se utiliza láser para medir el espesor del revestimiento en 360 grados. El mantenimiento del espesor/perfil del revestimiento se lleva a cabo periódicamente con mezclas de gunitado a base de MgO. Para desempeñar satisfactoriamente sus funciones, la composición de la escoria debe ser compatible con los refractarios utilizados en el BOF.

La temperatura en el BOF, durante la producción de acero, aumenta debido a las reacciones exotérmicas que tienen lugar durante el proceso de fabricación del acero. La temperatura de colada del acero líquido normalmente se mantiene a un nivel de 1660 grados C y superior. A estas temperaturas, la escoria siderúrgica, si no está saturada con MgO, toma MgO del material de revestimiento del BOF durante el proceso de fabricación del acero y trata de saturarse. En el proceso, agota el MgO del revestimiento y da como resultado un desgaste más rápido del revestimiento. Para minimizar el desgaste químico del revestimiento refractario a base de MgO, es necesario que la escoria de fabricación de acero se sature o incluso sobresature con MgO agregando materiales ricos en MgO en el BOF durante el proceso de fabricación de acero. Los materiales más comunes que contienen un buen porcentaje de MgO son la dolomita calcinada y la magnesita calcinada. Los materiales que contienen MgO que se cargan en el BOF deben ser altamente reactivos y no estar completamente quemados para que se disuelvan rápidamente en la escoria.

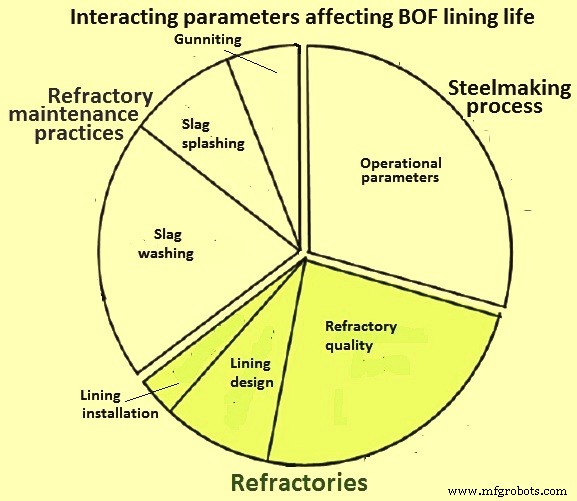

La vida del revestimiento difiere de una planta a otra debido a la existencia de diferentes parámetros que interactúan en las diferentes plantas. Estos parámetros interactivos están relacionados con (i) el proceso de fabricación del acero, (ii) las propiedades de los refractarios y (iii) las prácticas de mantenimiento de los refractarios, como se muestra en la figura 1.

Fig. 1 Parámetros interactivos que afectan la vida útil del revestimiento BOF

Los efectos de diferentes parámetros en la vida útil del revestimiento se muestran en la pestaña 1.

| Tab 1 Efectos de diferentes parámetros en la vida útil del revestimiento BOF | |||

| Sl.Núm. | Parámetro | Efecto sobre la vida útil del revestimiento | Gravedad de la influencia |

| 1 | Metal caliente | ||

| Si | Negativo | Medio | |

| Mn | Positivo | Baja | |

| Ti | Negativo | Baja | |

| 2 | Escoria siderúrgica | ||

| Contenido total de Fe | Negativo | Alta | |

| Basicidad (CaO/SiO2) | Positivo | Medio | |

| Adición de CaF2 | Negativo | Medio | |

| Contenido de MgO | Positivo | Alta | |

| Contenido de Al2O3 | Negativo | Baja | |

| Adición de cal | Positivo | Medio | |

| 3 | Parámetros operativos | ||

| Temperatura de punto final | Negativo | Alta | |

| Duración del soplado | Negativo | Medio | |

| Tasa de producción (calor/día) | Positivo | Medio | |

| Volumen de escoria | Negativo | Baja | |

| Atmósfera (CO/CO2) | Positivo | Medio | |

| Retraso en la carga de cal | Negativo | Medio | |

| 4 | Diseño de BOF | ||

| Convertidor de volumen | Positivo | Baja | |

| Ángulo del cono | Positivo | Baja | |

| Lanza de soplado multiagujero | Positivo | alto | |

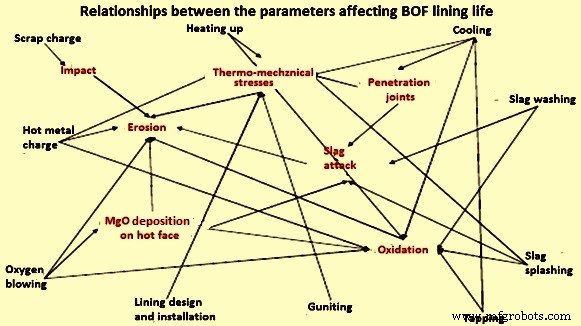

La relación entre varios parámetros que influyen en la vida útil del revestimiento del BOF se muestra en la Fig. 2.

Fig. 2 Relación entre los parámetros que afectan la vida útil del revestimiento BOF

Los principales mecanismos de desgaste de los refractarios en el BOF son el impacto, la corrosión, las tensiones termomecánicas y la erosión durante el proceso de fabricación del acero. Aunque todos los parámetros son importantes, la corrosión debida a la disolución del material refractario en la escoria tiene un efecto importante en la vida útil del revestimiento. Cuando se fabrica acero en el BOF, se producen varios óxidos que se funden con cal calcinada para producir escoria siderúrgica. Esta escoria siderúrgica es de naturaleza corrosiva y está en contacto continuo con la superficie del revestimiento del convertidor. Si la escoria no es compatible con el material de revestimiento, y cuando las condiciones son favorables, entonces la disolución del revestimiento tiene lugar en la superficie del revestimiento donde la escoria toca el revestimiento.

La química de la escoria es importante de varias maneras. Los ladrillos de MgO-C son refractarios básicos y requieren una escoria básica, que también se requiere para la eliminación de fósforo. La relación de basicidad (CaO/SiO2) requerida en la escoria depende del contenido de fósforo del metal caliente y del grado de acero a fabricar. Normalmente se mantiene en el rango de 3 a 3,5.

Las propiedades fisicoquímicas de la escoria influyen en gran medida en la productividad de los procesos siderúrgicos. La rápida formación de escoria física y químicamente activa facilita la eliminación de azufre y fósforo de la masa fundida. Reduce la pérdida de metal y la formación de metal-regulus en la escoria; además disminuye el desgaste del revestimiento refractario. La escoria viscosa es físicamente poco activa y tiene una baja capacidad de refino, por lo que los procesos de reacción de la escoria con el metal se ralentizan. Tal escoria viscosa conduce a un aumento de las pérdidas de metal debido a la formación de régulos y salpicaduras de escoria que tiene lugar. A menudo conduce a que la lanza se obstruya, así como a la formación de cráneos en el cuello del vaso.

La fluidez de la escoria muy alta tampoco es muy deseable debido al mayor desgaste refractario del revestimiento BOF. Por lo tanto, es necesario obtener al final del soplado una escoria homogénea suficientemente fluida, física y químicamente activa con una relación de basicidad en el rango de 3 a 3,5 durante el proceso de fabricación del acero en el BOF.

Como es sabido, la composición química de la escoria BOF y la intensidad de destrucción del revestimiento varían en las diferentes etapas del proceso de fabricación de acero en el BOF. La mayor tasa de destrucción del revestimiento se observa durante la formación de escoria con una relación de basicidad en el rango de 1 a 1,5 y con un alto estado de oxidación (hasta 30 % FeO). Por lo tanto, es necesario formar una escoria con la máxima concentración de MgO, más cercana a la saturación para las condiciones de temperatura deseadas en el período inicial de soplado.

Para aumentar el contenido de MgO en la escoria, es imprescindible utilizar fundentes que contengan MgO. El consumo de materiales formadores de escoria se determina por cálculo, de acuerdo con la composición de la materia prima (metal caliente y chatarra) y la escoria deseada. Durante el proceso de fusión, la composición de una muestra de escoria puede diferir del valor calculado, y puede haber piezas de cal sin disolver en la muestra de escoria. También puede suceder que se termine una operación de fusión y no se forme la escoria de la composición deseada y las impurezas perjudiciales no se eliminen por completo.

Un estudio de simulación de la cinética de la saturación de la escoria con MgO y el proceso de interacción del material refractario MgO–C y la escoria con la adición de fundente de MgO mostró una disminución significativa en la velocidad de disolución del MgO de los ladrillos en la escoria con el aumento del porcentaje de MgO en la escoria. Esta disminución ha estado en el rango de 2 a 2,25 veces.

La escoria básica formada también intenta disolverse hasta su nivel de saturación de MgO del ladrillo. Normalmente, la saturación de MgO se produce a un nivel de alrededor del 8 % de MgO en la escoria, lo que depende de la temperatura y el estado de oxidación existente en el BOF. Por lo tanto, si se agrega MgO, que generalmente se hace en forma de dolomita calcinada o magnesita calcinada, la escoria que disuelve el MgO del revestimiento se reduce preferentemente en gran medida e incluso la disolución no tiene lugar si se cumplen todas las condiciones. son favorables dentro del BOF. De este modo, esto disminuye el desgaste del revestimiento del BOF. La química de la escoria está nuevamente relacionada con el estado de oxidación y la temperatura, ya que la basicidad y el contenido de escoria de MgO se diluyen con los altos niveles de FeO y la temperatura aumenta las velocidades de reacción cinética.

Uno de los estudios industriales realizados permite estimar el grado de disolución del refractario básico en la escoria, en función del contenido de MgO en el refractario. En este estudio, la proporción de MgO que pasa a la escoria desde el revestimiento se determina calculando el balance de materia de la escoria. El estudio ha mostrado una clara tendencia hacia una disminución de la disolución de MgO del revestimiento en la escoria con el aumento de la saturación de la escoria con MgO.

En otro estudio sobre la investigación de la tasa de disolución de MgO, se agregaron al fundido diferentes óxidos que contenían MgO y se definió el cambio en el contenido de MgO. Se ha encontrado que la formación sólida de MgO y FeO ocurre en la interfaz de la escoria de FeO - CaO - SiO2 y MgO sinterizado.

La cantidad de materiales que contienen MgO a cargar depende de la temperatura de colada. Cuanto mayor sea la temperatura, mayor será el porcentaje de MgO que se necesita para saturar la escoria. A una temperatura de colada de 1660 °C a 1680 °C, es mejor si el MgO en la escoria siderúrgica se mantiene por encima del 10 %.

La adición de dolomita calcinada en el convertidor también tiene otras ventajas, ya que reduce el consumo de cal calcinada durante la fabricación del acero. Más del 10 % al 12 % de MgO en la escoria no tiene ningún efecto apreciable sobre la viscosidad de la escoria. Sin embargo, el aumento de la viscosidad de la escoria, si lo hay, se puede controlar mediante el uso de agentes diluyentes de la escoria. El único efecto adverso temido de la escoria con alto contenido de MgO en la fabricación de acero es la eliminación deficiente del fósforo durante la fabricación del acero.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Tanque de oxígeno

- Oxígeno

- Tintes básicos, tintes directos y su papel en la coloración de fibras celulósicas

- Prevención de sobrevoltaje:4 reglas básicas para evitarlo

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- ¿Qué es la corrosión? – Definición y Prevención

- La importancia de la prevención de la corrosión y cómo puede ayudar el poliuretano

- Prevención de la corrosión y vehículos ligeros