Prevención de la corrosión y vehículos ligeros

Vehículos livianos significa asegurarse de que se utilicen los materiales más livianos adecuados para el trabajo en la fabricación de vehículos. Al reducir el peso, los fabricantes buscan crear vehículos que tengan un mejor manejo y eficiencia de combustible que sus contrapartes más pesadas.

Algunos de los materiales que se utilizan presentan desafíos cuando se trata de prevenir la corrosión, por lo que se debe implementar una estrategia de prevención de la corrosión cuando se persigue el aligeramiento en la industria automotriz.

Estrategia para la reducción del peso del material

El acero de mayor resistencia para los componentes estructurales de la parte inferior de la carrocería se usa para reducir el peso de un automóvil. A medida que optamos por un acero de alta resistencia de calibre más delgado en lugar de un grado más grueso y de menor resistencia, los valores de rigidez pueden verse comprometidos.

Usar un acero más delgado y de mayor resistencia ayuda a los diseñadores a lograr la reducción de peso requerida. Sin embargo, la corrosión se convierte en una preocupación ya que una pieza de acero más delgada puede fallar estructuralmente. El acero más delgado puede verse afectado por la corrosión más rápido, al lograr el espesor crítico en el que tales fallas podrían ocurrir en comparación con un acero más grueso. Por lo tanto, se necesitan medidas adicionales para controlar la corrosión cuando tratamos de lograr una reducción de peso mediante el uso de un acero de calibre más delgado.

Cuatro factores principales son responsables de la resistencia general a la corrosión:material, diseño, proceso de fabricación y recubrimiento posterior.

Tipos de corrosión:

Cuatro tipos de corrosión son importantes en el caso de los componentes estructurales de la parte inferior de la carrocería:fisuras, picaduras, galvánica y cosmética. (Lea también:Los 8 tipos más comunes de corrosión de metales).

Corrosión en grietas normalmente se asocia con pequeños volúmenes de solución estancada o electrolito que queda atrapado en las grietas de las articulaciones o en depósitos superficiales y cataplasmas.

Corrosión por picaduras es un ataque localizado, que generalmente es causado por cloruros a medida que se forman picaduras, que resultan en una superficie rugosa. La corrosión por grietas y picaduras puede provocar la perforación del acero y fallas funcionales prematuras.

Corrosión galvánica Ocurre cuando metales diferentes están en contacto entre sí. Por ejemplo, un componente de aluminio en contacto con un componente de acero puede corroerse o sacrificarse para proteger el componente de acero.

La corrosión que se inicia en una superficie visible de un vehículo, generalmente en puntos afilados o rayones en un revestimiento posterior, se denomina corrosión cosmética . En la mayoría de los casos, la corrosión cosmética es estética; sin embargo, posteriormente puede provocar daños más graves, incluida la perforación.

Grados de acero

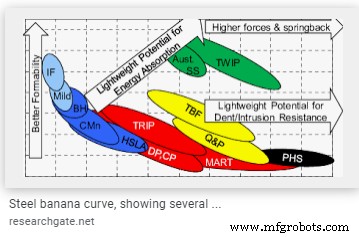

Hay varios grados de acero disponibles para componentes estructurales de automóviles.

- Los aceros conformables con bajo contenido de carbono tienen un límite elástico de hasta 260 MPa.

- Los aceros resistentes a las abolladuras tienen un límite elástico de hasta 280 MPa.

- Los aceros de alta resistencia tienen un límite elástico de hasta 830 MPa.

- Los aceros de ultra alta resistencia tienen una resistencia a la tracción de hasta 1500 MPa.

La mayoría de estos tipos de acero se pueden suministrar con un revestimiento metálico, como zinc, zinc-hierro o aluminio para mejorar la protección contra la corrosión.

Revestimientos

Los componentes estructurales de la parte inferior de la carrocería normalmente están revestidos para proporcionar una primera línea de defensa contra la corrosión. Los recubrimientos comúnmente usados incluyen conversión, cera de fusión en caliente, recubrimiento electrolítico, metálico, orgánico, autodeposición y polvo. Los recubrimientos de conversión de fosfato se emplean para mejorar la adhesión de la pintura, lo que mejora indirectamente la resistencia a la corrosión

Los revestimientos como una capa base a base de epoxi seguida de una capa superior a base de epoxi se utilizan a menudo en vehículos comerciales.

Los recubrimientos en polvo de epoxi, poliéster e híbridos son comunes para los componentes de la parte inferior de la carrocería. El inconveniente en el caso de los recubrimientos en polvo es que no se pueden usar dentro de las secciones debido a problemas de acceso.

En el caso de las llantas, se requiere una capa superior a base de acrílico sobre el revestimiento de epoxi para una mejor resistencia a la intemperie, que de lo contrario podría provocar que el revestimiento adquiera marcas de tiza blancas y, posteriormente, puede perder una medida de su resistencia a la corrosión. (Lea también:Cómo los recubrimientos metálicos protegen los metales de la corrosión).

Procesos de fabricación y consideraciones de diseño

La parte inferior de un vehículo se fabrica ensamblando muchos componentes. Los procesos utilizados para fabricar los componentes y los métodos utilizados para unir los componentes tienen un impacto significativo en la resistencia a la corrosión de la parte inferior de la carrocería. Al diseñar piezas y uniones, es de suma importancia asegurarse de que los recubrimientos accedan a piezas y uniones individuales. Normalmente se proporcionan aberturas en las piezas para el acceso al revestimiento y el drenaje. Las aberturas deben ubicarse estratégicamente para que no se comprometa la integridad estructural.

Normalmente, el recubrimiento electroforético que se usa para la parte inferior de la carrocería carece de la capacidad de arrojar un recubrimiento en una sección larga y cerrada. Un enfoque para superar este problema es tener agujeros a lo largo de la sección. El recubrimiento logrado en el interior de la sección depende de la ubicación, tamaño y frecuencia de los agujeros. Del mismo modo, se requieren orificios para que sea posible la entrada de cera o polvo de fusión en caliente en una sección cerrada.

Pruebas de corrosión

Las pruebas de corrosión deben simular las condiciones de servicio de campo lo más fielmente posible y se pueden dividir en dos grandes clases:pruebas de laboratorio aceleradas y pruebas de campo. Las pruebas de laboratorio pueden implicar la prueba de especímenes de cupones pequeños o la prueba de un componente completamente ensamblado. Las pruebas de campo pueden incluir la prueba de especímenes que se adjuntan a vehículos sujetos a un período específico de servicio de campo. (Lea también:Evaluación de la corrosión:8 tipos de pruebas que ayudan a los ingenieros).

Conclusión

Los vehículos de aligeramiento pueden utilizar una serie de técnicas. Cuando se logra mediante el uso de acero más ligero, abre la puerta a posibles problemas de corrosión. Al planificar la posibilidad, conocer los tipos de acero y la corrosión, usar los recubrimientos correctos en los lugares correctos y asegurarse de tener las pruebas adecuadas, los fabricantes pueden evitar que los problemas de corrosión afecten a sus vehículos.

Mantenimiento y reparación de equipos

- Pros y contras de las manijas de acero inoxidable

- Por qué se corroe el acero (y soluciones para prevenirlo)

- Introducción al acero inoxidable y cómo se fabrica

- BP se vincula con universidades para investigar materiales de ingeniería y corrosión

- Un examen de la corrosión estática y la formación de partículas falsas en los cojinetes

- Corrosión y desgaste de los cojinetes de batalla

- Daños y prevención de incendios

- Beneficios y capacidades de oxidación del acero corten

- ¿Qué es la corrosión? – Definición y Prevención

- Tipos de acero inoxidable y grados de acero inoxidable

- ¿Por qué el acero inoxidable es resistente a la corrosión?