Inclusiones, Ingeniería de Inclusión y Aceros Limpios

Inclusiones, Ingeniería de Inclusión y Aceros Limpios

Las inclusiones son compuestos no metálicos y precipitados que se forman en el acero durante su producción y procesamiento y, por lo tanto, son subproductos de la fabricación de acero que surgen de diferentes procesos y químicas. Las inclusiones pueden variar ampliamente en tamaño y composición, lo que da lugar a una amplia gama de efectos y exige un equipo analítico sofisticado para la caracterización.

Las inclusiones están constituidas por fases vitrocerámicas embebidas en una matriz metálica de acero. El control de inclusiones es promover la eliminación de inclusiones del acero y reducir sus efectos nocivos sobre la calidad y el procesamiento del acero. Es un aspecto importante de la práctica siderúrgica. Sin embargo, la presencia de ciertos tipos de inclusiones también puede producir efectos beneficiosos en el acero.

La fuente, la eliminación y las consecuencias mecánicas de las inclusiones dependen de sus tipos y de su ingeniería. La composición química de las inclusiones y su fracción de volumen están determinadas por la gestión de los diferentes pasos involucrados en el proceso de producción, como las operaciones de fusión, refinación y fundición. Por lo tanto, la población de inclusión depende de la relación existente entre los parámetros operativos aplicados y las características de los grados de acero a producir.

La evolución de una población de inclusiones en la cuchara está influenciada por varios factores, como el tipo y la distribución del tamaño de las inclusiones originales en el horno de fabricación de acero durante la colada, el nivel de oxígeno en la colada, la cantidad de escoria remanente del horno de fabricación de acero, el tipo, la cantidad y el momento de las adiciones de escoria sintética a la cuchara, el tipo y el momento de las adiciones de desoxidante y el momento y la intensidad de la agitación en la cuchara, por nombrar algunos. La forma de las inclusiones puede ser globular, plaquetaria, dendrítica o poliédrica.

La forma globular es deseable. Ciertas inclusiones como MnS (sulfuro de manganeso), oxisulfuros formados durante la solidificación en los espacios entre los brazos dendríticos, aluminatos de hierro y silicatos son globulares. La forma de las plaquetas es indeseable. Los aceros desoxidados con aluminio contienen MnS en forma de películas delgadas ubicadas a lo largo de los límites de grano. Las inclusiones poliédricas no son muy dañinas. Las inclusiones tienen diferentes formas que se describen a continuación. La forma globular de las inclusiones es la más deseada ya que su efecto sobre las propiedades mecánicas del acero es moderado. La forma esférica de las inclusiones globulares es el resultado de su formación en estado líquido con bajo contenido de aluminio.

Las inclusiones en forma de plaquetas están presentes en los aceros que se desoxidan con aluminio. Estas inclusiones contienen MnS y oxisulfuros en forma de películas delgadas (plaquetas) ubicadas a lo largo de los límites del grano de acero. Tales inclusiones se forman como resultado de la transformación eutéctica durante la solidificación. Las inclusiones en forma de plaquetas no son deseables. Debilitan considerablemente los límites de grano y provocan efectos adversos en las propiedades mecánicas, especialmente en condiciones de calor (brevedad en caliente).

Las inclusiones en forma de dendrita se deben al uso de una cantidad excesiva de desoxidante fuerte (aluminio). Esto da como resultado la formación de inclusiones de óxido y sulfuro en forma de dendrita (separadas y agregadas). Estas inclusiones tienen un punto de fusión más alto que el del acero. Los bordes afilados y las esquinas de las inclusiones en forma de dendrita pueden provocar una concentración local de tensión interna, lo que reduce considerablemente la ductilidad, la tenacidad y la resistencia a la fatiga del acero.

Las inclusiones poliédricas se forman cuando la morfología de las inclusiones en forma de dendrita se mejora mediante la adición (después de una desoxidación profunda con aluminio) de pequeñas cantidades de elementos de tierras raras (cerio, lantano) o alcalinotérreos (calcio, magnesio). Dado que su forma se acerca a la forma globular, las inclusiones poliédricas causan menos efecto en las propiedades del acero que las inclusiones con forma de dendrita.

Hay micro inclusiones (tamaño de 1 micrómetro a 100 micrómetros) y macro inclusiones (tamaño mayor a 100 micrómetros). Las macro inclusiones son dañinas. Las micro inclusiones son beneficiosas ya que restringen el crecimiento del grano, aumentan el límite elástico y la dureza. Las microinclusiones actúan como núcleos para la precipitación de carburos y nitruros. Deben eliminarse las macroinclusiones. Las micro inclusiones se pueden utilizar para mejorar el fortalecimiento dispersándolas uniformemente en la matriz.

Los efectos nocivos de las inclusiones dependen en gran medida de sus composiciones químicas, fracciones de volumen, dispersiones y morfologías. Normalmente, las inclusiones grandes e irrompibles con puntos de fusión altos son las más indeseables. Sin embargo, en comparación con estas inclusiones, se prefieren más las pequeñas y quebradizas o las que tienen puntos de fusión más bajos. La razón de estas preferencias es que las inclusiones que tienen puntos de fusión más bajos o que son frágiles probablemente se deformen, se aplasten en inclusiones más pequeñas o desaparezcan en los siguientes procesos de formación en frío o en caliente (efecto del proceso de formación y relación de reducción) o tratamientos térmicos que la Los aceros se someten después del proceso de fundición y solidificación.

El comportamiento mecánico del acero está controlado en gran medida por la fracción de volumen, el tamaño, la distribución, la composición y la morfología de las inclusiones y precipitados, que actúan como generadores de tensión. La distribución del tamaño de las inclusiones es particularmente importante, ya que las macroinclusiones grandes son las más dañinas para las propiedades mecánicas. A veces, un defecto catastrófico es causado por una sola inclusión grande en un calor de acero completo. Aunque las inclusiones grandes son superadas en número por las pequeñas, su fracción de volumen total puede ser mayor.

Los aceros limpios son aquellos aceros que contienen inclusiones limitadas en términos de tamaño, forma, composición, distribución y frecuencia. Como resultado, los aceros limpios son capaces de superar a otros materiales y sobresalen en estados de alta tensión aplicados, como los que se usan en equipos de transporte y otras aplicaciones.

La limpieza del acero es un factor importante de la calidad del acero y la demanda de aceros más limpios aumenta cada año. Sin embargo, los metalúrgicos utilizan con precaución el término "acero limpio". Esto se debe a (i) las diferentes demandas de limpieza de los aceros para diferentes aplicaciones, (ii) la variedad de limpieza en los aceros producidos en diferentes operaciones y (iii) la comprensión normal del término 'acero limpio', que algunos interpretan literalmente en el sentido de la ausencia de inclusiones en el acero. La limpieza del acero tiene implicaciones tanto desde el punto de vista operativo como del rendimiento del producto.

Las demandas cada vez mayores de alta calidad han hecho que los productores de acero presten mucha atención a los requisitos de "limpieza" de los productos de acero que fabrican. El productor de acero produce diferentes grados de acero para cumplir con varios requisitos esperados de los productos de acero. El nivel de limpieza del acero para cada requisito depende del número de inclusiones, la morfología, la composición y la distribución del tamaño de cada grado de acero. Por ejemplo, en acero libre mecanizado o resulfurado, la idea no es eliminar completamente las inclusiones sino modificarlas para mejorar la maquinabilidad. Por lo tanto, una opinión equilibrada sobre el nivel permisible de inclusiones o limpieza para cada grado de acero es realmente de gran importancia técnica y económica tanto para el productor de acero como para el usuario del acero. En gran medida, se debe enfatizar el término "acero limpio" para cumplir con las especificaciones y los requisitos del cliente para una aplicación con respecto a las características de inclusión no metálica.

Con requisitos de limpieza más estrictos y el desarrollo de nuevos grados de fabricación de acero, es importante comprender el proceso de formación y evolución de inclusiones y desarrollar métodos para mejorar su eliminación del acero líquido. La eliminación de inclusiones se ve favorecida no solo por un tamaño de inclusión grande, sino también por una alta energía interfacial entre la inclusión y el acero y los grandes ángulos de contacto entre la inclusión y el acero en un sistema acero-inclusión-gas.

Los requisitos de inclusión de acero limpio varían según el grado de acero y la aplicación, y el objetivo de la ingeniería de inclusión es reducir las inclusiones que son dañinas y promover la formación de aquellas inclusiones que tienen efectos beneficiosos.

Los avances en la fabricación de acero durante las últimas décadas han dado como resultado grados de acero con un nivel muy bajo de impurezas. En los últimos años, los productores de acero de todo el mundo han desarrollado y comercializado nuevos aceros 'limpios' y 'ultra-limpios', respondiendo así a las demandas actuales y futuras del mercado de acero con propiedades mecánicas considerablemente mejoradas (por ejemplo, resistencia a la fatiga y tenacidad al impacto). ) y una resistencia a la corrosión mejorada. Estos aceros pueden tener un contenido extremadamente bajo de oxígeno (menos de 10 ppm) y azufre (menos de 10 ppm). La fuerza impulsora detrás de estos avances ha sido el desarrollo de nuevos aceros que pueden tolerar aplicaciones muy exigentes, p. componentes de transmisión para la industria automotriz, y piezas y tubos de construcción para ambientes agresivos y corrosivos.

Aunque los aceros de alta limpieza actuales tienen excelentes propiedades mecánicas y/o resistencia a la corrosión, estos avances en las propiedades funcionales se han producido a expensas de una rotura de viruta más difícil y, en algunos casos, una vida útil de la herramienta considerablemente reducida en las operaciones de mecanizado.

El mecanizado de aceros con alta limpieza está, en general, asociado con un alto consumo de energía, un mayor desgaste de las herramientas de corte y altos costos de producción. Se ha estimado que más del 40 % del costo total de producción para producir un componente automotriz proviene de diferentes operaciones de mecanizado. Por lo tanto, el problema principal se evalúa para optimizar los grados de acero actuales con respecto a los requisitos combinados de maquinabilidad y rendimiento. Por lo tanto, las inclusiones son hasta cierto punto necesarias para un rendimiento de maquinabilidad adecuado. Sin embargo, el contenido y las características de las inclusiones siguen siendo para garantizar que se puedan obtener propiedades de alto rendimiento del acero.

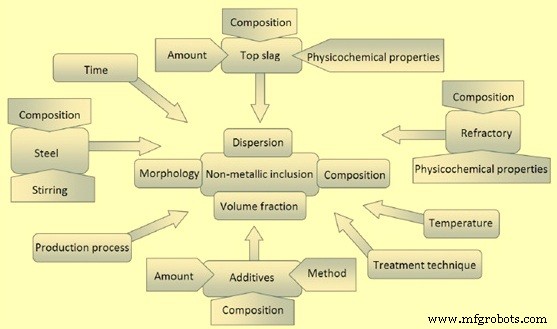

Las características importantes del proceso de fabricación de acero secundario son el proceso de producción, el acero líquido, los refractarios de cuchara, los aditivos, la escoria, la temperatura y el tiempo y el método de tratamiento. Estos son factores cruciales que tienen efectos en varias características de las inclusiones, como se muestra en la Fig. 1.

Fig. 1 Factores que afectan varias características de las inclusiones durante la fabricación del acero

Hay tres etapas en el proceso de formación de inclusiones. Estas etapas son (i) nucleación, (ii) crecimiento y (iii) coalescencia y aglomeración. En la etapa de nucleación, los núcleos de la nueva fase se forman como resultado de la sobresaturación de la solución (acero líquido o sólido) con los solutos (por ejemplo, aluminio y oxígeno) debido a la disolución de los aditivos (agentes de desulfuración o desoxidación) o enfriamiento del acero. El proceso de nucleación está determinado por la tensión superficial en el límite inclusión-acero líquido. Cuanto menor sea la tensión superficial, menor será la supersaturación necesaria para la formación de los nuevos núcleos de fase. El proceso de nucleación es mucho más fácil en presencia de otra fase (otras inclusiones) en el acero líquido. En este caso, la formación de nueva fase está determinada por el ángulo de humectación entre un núcleo y la inclusión del sustrato. La condición de humectación (ángulo de humectación bajo) es favorable para la nucleación de la nueva fase.

En la etapa de crecimiento tiene lugar el crecimiento de los núcleos. El crecimiento de una nueva inclusión continúa hasta que se logra el equilibrio químico (sin sobresaturación). El crecimiento de inclusiones en acero sólido es un proceso muy lento, por lo que se puede mantener un cierto nivel de sobresaturación fuera del equilibrio.

La coalescencia y la aglomeración tienen lugar debido al movimiento del líquido debido a la convección térmica o la agitación forzada que provoca colisiones de las inclusiones, lo que puede dar lugar a su coalescencia (fusión de inclusiones líquidas) o aglomeración (fusión de inclusiones sólidas). El proceso de coalescencia/aglomeración está impulsado por la ventaja energética obtenida debido a la disminución de la superficie límite entre la inclusión y el acero líquido. Las inclusiones con mayor energía superficial tienen más posibilidades de fusionarse cuando colisionan.

La eliminación de inclusiones del acero líquido implica su flotación hasta la interfase acero-escoria, separación del acero y posterior absorción en la escoria. El mecanismo fundamental de la flotación de inclusión en el acero es la ley de flotación de Stokes. Usando esta ecuación y para una inclusión de alúmina esférica de 20 micrómetros, el tiempo estimado para flotar una distancia de 2 metros es de alrededor de 120 minutos. Este tiempo de flotación se reduce a medida que aumenta el tamaño de la inclusión y se mejora aún más mediante la agitación con argón y la unión posterior de las inclusiones a las burbujas de gas argón. Como ejemplo, las inclusiones de alúmina de un tamaño de 100 micrómetros flotan en 5 minutos. La agitación con argón también promueve el crecimiento de inclusiones por colisión y posterior aglomeración/coalescencia

Las inclusiones grandes flotan más rápido que las más pequeñas. Las inclusiones grandes suelen flotar y, como resultado, flotan fácilmente desde el acero hasta la fase de escoria. Las inclusiones más pequeñas que no son tan flotantes tardan más tiempo en flotar desde el acero. Las inclusiones flotantes son absorbidas por la escoria. El proceso de flotación se puede intensificar con una agitación moderada. La agitación vigorosa da como resultado la ruptura de las inclusiones más grandes en inclusiones de menor tamaño. Las burbujas de gas que ascienden a través del acero líquido también favorecen la flotación de las inclusiones y la absorción por parte de la escoria.

Clasificación de inclusiones

Las inclusiones se producen en el acero líquido durante el refinado a altas temperaturas y/o por precipitación durante la solidificación. Las inclusiones que se producen durante el refinado del acero a altas temperaturas se conocen como inclusiones primarias y las que se producen durante la solidificación se conocen como inclusiones secundarias. Una vez que se forman las inclusiones en el acero, las características de las inclusiones, como el tamaño, la cantidad, la composición y la morfología, siguen siendo las mismas o cambian/evolucionan debido a reacciones físico-químicas en el acero líquido, entre el acero líquido y la escoria circundante y el refractario de la cuchara. , y de la deformación. Dependiendo de sus características finales, pueden ser perjudiciales para el proceso de fundición, reducir las propiedades mecánicas del acero y disminuir la superficie y la calidad general del producto de acero. Las inclusiones, cuya presencia define la pureza del acero, se clasifican por contenido químico y mineralógico, por estabilidad y por origen.

Según una clasificación tradicional, las inclusiones se pueden distinguir en dos clases principales en función de su origen. Estas clases son (i) inclusiones endógenas e (ii) inclusiones exógenas. Las inclusiones endógenas se forman por precipitación dentro de la fase líquida debido a la disminución de la solubilidad de las especies químicas contenidas en los aceros. Esta clase de inclusiones no metálicas no pueden eliminarse por completo del acero, pero la disminución de su fracción de volumen y del tamaño medio debe controlarse estrictamente para evitar la activación de los fenómenos dañinos.

Por el contrario, las inclusiones exógenas son consecuencia del atrapamiento de materiales no metálicos provenientes de escorias, fragmentos refractarios, o de polvos ascendentes y cubrientes utilizados para proteger el acero y evitar que se peguen durante la fundición del acero. Las inclusiones pertenecientes a esta clase pueden presentar grandes tamaños y su origen no puede ser reconocible inmediatamente, aunque su presencia puede comprometer fuertemente la solidez microestructural de los aceros y la confiabilidad mecánica asociada. Dado que las inclusiones exógenas siempre están relacionadas con el proceso, pueden eliminarse implementando procedimientos de procesamiento adecuados.

Inclusiones endógenas – Las inclusiones endógenas (también conocidas como inclusiones autóctonas) se producen dentro del acero líquido y se precipitan durante el enfriamiento y la solidificación. Las inclusiones pertenecientes a esta clase resultan de aditivos al acero. Son productos de desoxidación o inclusiones precipitadas durante el enfriamiento y solidificación del acero. Las inclusiones de alúmina (Al2O3) en acero LCAK (aluminio muerto con bajo contenido de carbono) y las inclusiones de sílice (SiO2) en acero muerto con silicio se generan por la reacción entre el oxígeno disuelto y los desoxidantes de aluminio y silicio agregados son inclusiones típicas de desoxidación.

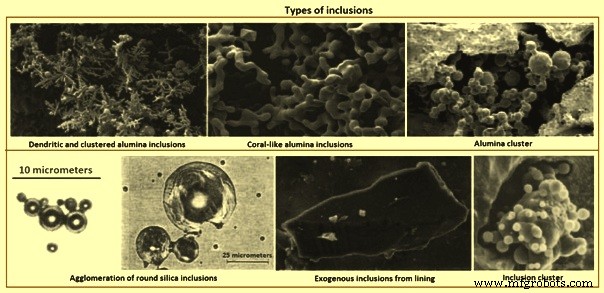

Las inclusiones de alúmina son dendríticas cuando se forman en un ambiente con alto contenido de oxígeno (Fig. 2). Las inclusiones de alúmina tipo racimo por desoxidación o reoxidación (Fig. 2) son típicas de los aceros calmados con aluminio. Las inclusiones de alúmina forman fácilmente grupos tridimensionales por colisión y agregación debido a su alta energía interfacial. Las inclusiones individuales en el grupo pueden tener un diámetro de 1 micrómetro a 5 micrómetros. Antes de la colisión, ruptura o agregación con otras partículas, pueden tener la forma de placas de flores o inclusiones poliédricas (agregadas). Alternativamente, se cree que las inclusiones de alúmina de tipo coral resultan de la "maduración de Ostwald" de las inclusiones de alúmina originalmente dendríticas o agrupadas. Las inclusiones de sílice normalmente son esféricas debido a que se encuentran en estado líquido o vítreo en el acero líquido. La sílice también puede aglomerarse en grupos.

Fig. 2 Tipos de inclusiones

Las inclusiones precipitadas se forman durante el enfriamiento y la solidificación del acero. Durante el enfriamiento, la concentración de oxígeno/nitrógeno/azufre disueltos en el líquido aumenta mientras que la solubilidad de esos elementos disminuye. Por lo tanto, precipitan inclusiones como alúmina, sílice, nitruro de aluminio y sulfuro. Los sulfuros se forman entre las dendritas durante la solidificación y, con frecuencia, se nuclean en los óxidos que ya están presentes en el acero líquido. Estas inclusiones son normalmente pequeñas (menos de 10 micrómetros).

Las inclusiones endógenas generalmente se distribuyen de manera más uniforme que las inclusiones exógenas, que son atrapamientos de materiales de interfaces refractarias, escoria u otros materiales en contacto con el acero líquido. Las inclusiones endógenas ocurren naturalmente y, por lo tanto, solo pueden minimizarse y no pueden eliminarse por completo. Los óxidos primarios y endógenos, como la alúmina y la espinela de magnesio, obstruyen las boquillas de entrada sumergidas y sus formas irregulares actúan como elevadores de tensión durante la deformación y disminuyen la resistencia mecánica del acero.

Inclusiones exógenas – Las inclusiones exógenas surgen de la interacción química y mecánica no intencional del acero líquido con su entorno. Normalmente son perjudiciales para las propiedades mecánicas sensibles a la fractura debido a su gran tamaño y ubicación cerca de la superficie. La mayoría de estas inclusiones se forman por reoxidación en la que el acero líquido, que tiene desoxidantes 'libres' (aluminio, silicio, manganeso o calcio) disueltos en el acero líquido, toma oxígeno del contacto con el aire durante el vertido y el transporte a través de la compuerta. sistema. Además, las inclusiones pueden formarse por reacción del acero líquido con gases o vaporización de agua de los recipientes de transferencia mal precalentados. Las inclusiones exógenas normalmente quedan atrapadas accidentalmente durante el colado, el vertido y la solidificación, lo que da como resultado una distribución aleatoria en los productos de acero fundido. Estas inclusiones actúan como sitios de nucleación heterogéneos para la precipitación de nuevas inclusiones durante su movimiento en el acero líquido.

Las inclusiones exógenas surgen principalmente de la interacción química incidental (reoxidación) y mecánica del acero líquido con su entorno (arrastre de escoria y erosión del revestimiento refractario). En el mecanizado, producen vibraciones, provocando picaduras y muescas en la superficie de las secciones mecanizadas, roturas frecuentes, así como un desgaste excesivo de la herramienta. Las inclusiones exógenas tienen las siguientes características comunes.

- El tamaño grande con inclusiones de la erosión refractaria normalmente es más grande que el del arrastre de escoria.

- La composición del compuesto/multifase es causada por los fenómenos (i) debido a la reacción entre el acero líquido y la sílice, el FeO y el MnO en la escoria y el revestimiento refractario con las inclusiones de alúmina generada que pueden permanecer en su superficie, (ii) a medida que las inclusiones exógenas se mueven, debido a su gran tamaño, pueden atrapar inclusiones de desoxidación como la alúmina en su superficie, (iii) las inclusiones exógenas actúan como sitios de núcleo heterogéneo para la precipitación de nuevas inclusiones durante su movimiento en el acero líquido, y (iv) las inclusiones de escoria o reoxidación pueden reaccionar con los refractarios del revestimiento o desalojar más material en el acero.

- Forma irregular, si no esférica debido al arrastre de escoria o sílice del producto de desoxidación. Las inclusiones exógenas esféricas son normalmente grandes (más de 50 micrómetros) y en su mayoría multifásicas, pero las inclusiones esféricas de desoxidación normalmente son pequeñas y monofásicas.

- Número pequeño en comparación con inclusiones pequeñas

- Distribución esporádica en el acero y no bien dispersa como pequeñas inclusiones. Dado que normalmente quedan atrapados en el acero durante el hormigueo y la solidificación, su incidencia es accidental y esporádica. Por otro lado, flotan fácilmente, por lo que solo se concentran en las regiones de la sección de acero que se solidifican más rápidamente o en las zonas en las que su escape por flotación se ve dificultado de algún modo. Como resultado, con frecuencia se encuentran cerca de la superficie.

- Más dañino para las propiedades del acero que las inclusiones pequeñas debido a su gran tamaño.

Una cuestión que anula la fuente de estas inclusiones es por qué inclusiones tan grandes no flotan rápidamente una vez que se forman. Las posibles razones son (i) la formación tardía durante la fabricación del acero, la transferencia o la erosión en los recipientes metalúrgicos, lo que les deja un tiempo insuficiente para que se eleven antes de ingresar a la fundición, (ii) la falta de sobrecalentamiento suficiente y (iii) el flujo de fluido durante la solidificación induce la escoria del molde. atrapamiento o rearrastre de inclusiones flotantes antes de que entren completamente en la escoria.

Las inclusiones exógenas siempre están relacionadas con la práctica y su tamaño y composición química conducen con frecuencia a la identificación de sus fuentes, y sus fuentes son principalmente reoxidación, arrastre de escoria, erosión del revestimiento y reacciones químicas.

La forma más común de grandes macroinclusiones de la reoxidación que se encuentra en el acero, como el grupo de alúmina, se muestra en la Fig. 2. El aire es la fuente más común de reoxidación, que puede ocurrir de varias maneras, como (i) acero líquido en las mezclas de colada con aire de su superficie superior al comienzo del vertido debido a la fuerte turbulencia y las películas de óxido en la superficie del líquido que fluye se pliegan en el líquido, formando planos débiles de partículas de óxido, (ii) el aire es succionado en el acero líquido en las juntas entre la cuchara y la artesa, y entre la artesa y el molde, y (iii) el aire penetra en el acero desde la superficie superior del acero en la cuchara, la artesa y el molde durante el vertido.

Durante este tipo de reoxidación, los elementos desoxidantes, como el aluminio, el calcio y el silicio, etc., se oxidan preferentemente y sus productos se convierten en inclusiones, normalmente de una a dos magnitudes mayores que las inclusiones de desoxidación. La solución para evitar este tipo de reoxidación es limitar la exposición del aire al proceso de fundición (i) cubriendo con una cortina de gas inerte utilizando un colector de anillo de acero o un anillo refractario poroso alrededor de las conexiones entre la cuchara y la artesa, y entre la artesa y el molde, (ii) purgar un poco de gas en la artesa antes de verter, y en la superficie de la artesa durante el vertido, y (iii) controlar la inyección de gas en la cuchara para evitar la formación de ojos.

Otra fuente de reoxidación es la sílice, el óxido de manganeso y el FeO en las escorias y los refractarios de revestimiento. Mediante este mecanismo de reoxidación, las inclusiones dentro del acero crecen a medida que se acercan a la interfaz de escoria o revestimiento a través de la reacción SiO2 / MnO / FeO+[Al] =[Si] / [Mn] / [Fe]+Al2O3. Esta reacción conduce a inclusiones de alúmina más grandes con composición variable. Este fenómeno afecta además a las inclusiones exógenas de dos maneras, a saber (i) esta reacción puede erosionar y desnivelar la superficie del revestimiento, lo que cambia el patrón de flujo de fluidos cerca de las paredes del revestimiento y puede inducir una ruptura más acelerada del revestimiento, (ii) una Una gran inclusión exógena de revestimiento roto o escoria arrastrada puede atrapar pequeñas inclusiones, como productos de desoxidación, y también actuar como un núcleo heterogéneo para nuevos precipitados. Esto complica la composición de las inclusiones exógenas.

Para evitar la reoxidación de la escoria y el revestimiento refractario, es muy importante mantener un bajo contenido de SiO2, MnO y FeO. Se ha informado que los ladrillos con alto contenido de alúmina o zirconio que contienen bajos niveles de sílice libre son más adecuados.

Las operaciones de transferencia o fabricación de acero implican una mezcla turbulenta de escoria y metal, especialmente durante la transferencia entre recipientes y, por lo tanto, producen partículas de escoria suspendidas en el acero. Las inclusiones de escoria, (de 10 micrómetros a 300 micrómetros de tamaño, contienen grandes cantidades de CaO o MgO, y normalmente son líquidas a la temperatura del acero líquido, por lo que tienen forma esférica. Usando una artesa en forma de "H" y vertiéndola a través de dos Las cucharas disminuyen el arrastre de escoria durante el período de cambio de cuchara. Los factores que afectan el arrastre de escoria en el acero líquido durante el proceso de colada continua son (i) las operaciones de transferencia de la cuchara a la artesa y de la artesa al molde, especialmente para el vertido abierto, (ii) el vortex en la superficie superior del acero líquido con el vórtice cuando el acero líquido está en un nivel bajo se puede evitar de varias maneras, como cerrar el vertido antes del inicio del vórtice, (iii) emulsificación y arrastre de escoria en la superficie superior, especialmente bajo agitación de gas arriba un índice de flujo de gas crítico, (iv) la turbulencia en el menisco en el molde, y (v) las propiedades de la escoria, como la tensión interfacial y la viscosidad de la escoria. Como ejemplo, la escoria del molde puede ser arrastrada al líquido acero fluido debido a (i) turbulencia en el menisco, (ii) vórtice, (iii) emulsificación inducida por burbujas que se mueven del acero a la escoria, (iv) succión a lo largo de la pared de la boquilla debido a la diferencia de presión, (v) flujo de alta velocidad que corta la escoria de la superficie y (vi) fluctuación de nivel.

La tensión interfacial entre el acero y el polvo de colado líquido determina la altura del menisco de acero y la facilidad de arrastre del fundente. En concreto, una tensión interfacial de 1,4 N/m para una escoria de cal-sílice-alúmina en contacto con hierro puro produce una altura de menisco de unos 8 mm. La tensión interfacial se reduce a un valor bajo por especies tensioactivas como el azufre o por una reacción de intercambio interfacial como la oxidación del aluminio en el acero por el óxido de hierro en la escoria. La tensión interfacial muy baja asociada con una reacción química puede generar turbulencia espontánea en la interfaz, a través del efecto Marangoni. Tal turbulencia puede crear una emulsión en la interfase, creando gotas de escoria indeseables en el acero.

La erosión de los refractarios, incluida la arena de bloques de pozos, la suciedad suelta, los ladrillos refractarios rotos y las partículas de revestimiento cerámico, es una fuente muy común de grandes inclusiones exógenas que suelen ser sólidas y están relacionadas con los materiales de la cuchara y la artesa. Suelen ser grandes y de forma irregular. Las inclusiones exógenas pueden actuar como sitios para la nucleación heterogénea de alúmina y pueden incluir la partícula central representada, o agregado con otras inclusiones indígenas. La aparición de productos de erosión refractarios o inclusiones introducidas mecánicamente puede afectar completamente la calidad del acero, que de otro modo estaría muy limpio.

La erosión del revestimiento normalmente ocurre en áreas de flujo turbulento, especialmente cuando se combina con reoxidación, altas temperaturas de vertido y reacciones químicas. Los parámetros que afectan fuertemente la erosión del revestimiento se dan a continuación.

- Algunos grados de acero son bastante corrosivos (como los de alto contenido de manganeso y los que apenas mueren y tienen un alto contenido de oxígeno soluble) y atacan los ladrillos de revestimiento.

- Las reacciones de reoxidación, como que el aluminio disuelto en el acero líquido reduce el SiO2 en el refractario del revestimiento, generando inclusiones a base de FeO que son muy reactivas y humedecen los materiales del revestimiento, conducen a la erosión del refractario del revestimiento en áreas de alta turbulencia del fluido. El alcance de esta reacción puede cuantificarse controlando el contenido de silicio del acero líquido. Este oxígeno también puede provenir del monóxido de carbono, cuando el carbono del refractario reacciona con aglutinantes e impurezas.

- La composición y la calidad del ladrillo tienen un efecto significativo en la calidad del acero. Una planta siderúrgica ha adaptado tres tipos de materiales (alto contenido de Al2O3, Al2O3-SiC-C y MgO-C con una tasa de desgaste de 1,0, 0,34 y 0,16 mm/calor respectivamente) en la línea de escoria, donde el refractario tiende a dañarse. por el fundente erosivo de la artesa y la escoria, y el ladrillo de MgO-C muestra la mayor durabilidad entre los tres. El óxido de manganeso ataca preferentemente las partes del refractario que contienen sílice. Los granos de alúmina y zirconia de muy alta pureza pueden resistir el ataque del óxido de manganeso.

- La erosión refractaria rápida de los aceros con alto contenido de manganeso puede verse limitada por (i) el uso de refractarios de zirconio o alúmina de muy alta pureza (costosos) y (ii) la minimización del oxígeno eliminando por completo el acero con un desoxidante fuerte como el aluminio o el calcio. y evitando la absorción de aire. Los revestimientos de artesa a base de sílice son peores que los revestimientos rociados a base de magnesia. Se ha sugerido que los refractarios con alto contenido de alúmina son los más prometedores. La incorporación de óxido de calcio en el refractario de la boquilla puede ayudar a licuar las inclusiones de alúmina en la pared, siempre que la difusión del óxido de calcio a la interfaz sea lo suficientemente rápida y la erosión de la boquilla no sea un problema. La erosión de la boquilla se puede contrarrestar controlando la composición refractaria de la boquilla (por ejemplo, evitando las impurezas de sodio, potasio y silicio) o revistiendo las paredes de la boquilla con alúmina pura, nitruro de boro u otro material resistente. El refractario en la superficie de las paredes de la cubierta debe elegirse para minimizar las reacciones con el acero que crean inclusiones y obstrucciones.

- Velocidad excesiva del acero líquido a lo largo de las paredes de la artesa, como la zona de entrada. Se puede usar una almohadilla para evitar la erosión del fondo de la artesa, así como para controlar el patrón de flujo. Se ha sugerido que las velocidades de acero líquido superiores a 1 m/s son peligrosas con respecto a la erosión.

- Excessive contact or filling time and high temperature worsen erosion problems. During long holding period in the ladle, the larger inclusions can float out into the ladle slag. However the longer the steel is in contact with the ladle lining, the more tendency is there for the ladle erosion products. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

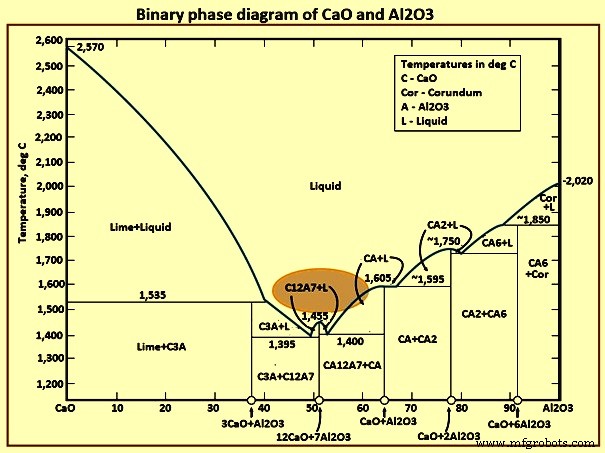

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

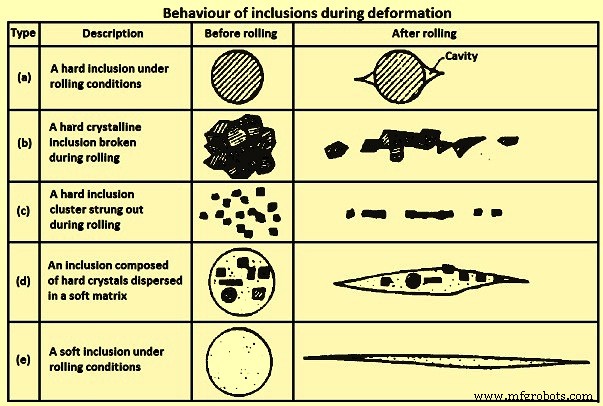

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

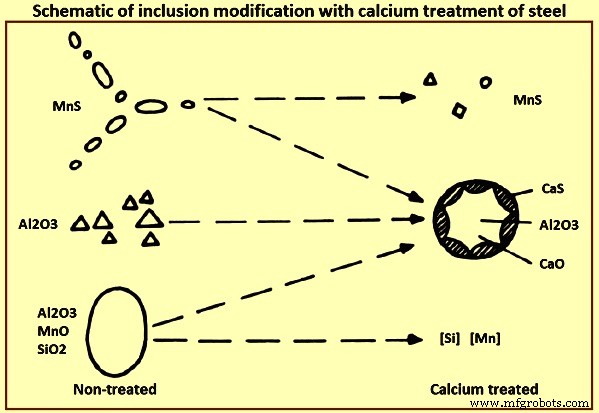

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. The rest escape the system in form of vapour. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

Proceso de manufactura

- Comparación de acero de las series 300, 400 y 500

- Inconel vs acero inoxidable

- Efecto de las inclusiones en las propiedades del acero

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Características y funciones del acero para herramientas resistente a los golpes

- Diferentes propiedades y grados de acero para herramientas

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Comprender el acero para herramientas y cómo se fabrica

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan

- Una lista de metales y aleaciones cubiertos por los servicios de mecanizado de Gunna Engineering