Autobús escolar

Antecedentes

Un autobús escolar es un vehículo de motor que transporta a los estudiantes hacia y desde las instituciones educativas. Por lo general, un vehículo no se considera un autobús a menos que pueda transportar al menos 10 pasajeros. Aproximadamente el 85% de todos los autobuses escolares en los Estados Unidos pesan más de 10,000 lb (4,500 kg) y transportan a más de 16 pasajeros.

Antes del desarrollo de los vehículos de motor, los vehículos tirados por caballos se utilizaban para el transporte público. Los autobuses tirados por caballos, que podían transportar de 25 a 50 pasajeros, se utilizaron en Francia ya en 1828. En 1830, el inventor británico Sir Goldworthy Gurney diseñó un autobús, que funcionaba con vapor. A pesar de la invención temprana de los vehículos a vapor, los vehículos tirados por caballos continuaron siendo el medio de transporte público más importante a lo largo del siglo XIX.

En la ciudad de Nueva York en 1832, se instalaron por primera vez rieles de metal para permitir que los vehículos tirados por caballos se desplazaran con mayor suavidad por las accidentadas calles de la ciudad. Estos rieles se utilizaron más tarde para teleféricos a vapor, locomotoras de vapor y trenes eléctricos. Estos vehículos, que se limitaban a rutas fijas porque tenían que seguir los rieles, fueron la forma dominante de transporte urbano hasta que los vehículos de motor se popularizaron a principios del siglo XX.

Sin embargo, mucho antes de que esto sucediera, las escuelas públicas comenzaron a proporcionar sistemas de transporte para sus estudiantes. La primera ley en los Estados Unidos que proporciona fondos públicos para transportar a los estudiantes hacia y desde las escuelas se promulgó en Massachusetts en 1869. Por lo general, el gobierno estatal pagaba a los agricultores locales para que transportaran a los estudiantes en carros tirados por caballos. Vermont aprobó una ley similar en 1876, seguida de Maine y New Hampshire. En 1900, dieciocho estados tenían leyes de ese tipo y en 1919 los 48 estados las tenían.

Dos factores llevaron a la aprobación de estas leyes, que a su vez llevaron al uso cada vez mayor de los autobuses escolares. Primero, las leyes de asistencia obligatoria requieren que todos los niños vayan a la escuela. En segundo lugar, las leyes de consolidación cambiaron la educación en las zonas rurales al eliminar las pequeñas escuelas locales en favor de las grandes escuelas centrales, que podrían brindar una mejor educación a más estudiantes. La necesidad de transportar a todos los niños a la escuela, combinada con el hecho de que las escuelas rurales ahora daban servicio a un área mucho más grande, hizo que los autobuses escolares fueran una parte vital de la educación pública.

Durante el siglo XIX, los vehículos utilizados para transportar a los estudiantes se conocían como vagones escolares. Los primeros carros escolares eran simplemente carros agrícolas de madera. Posteriormente, se utilizaron lonas de lona para cubrir los vagones con el fin de ofrecer protección contra la intemperie. Se utilizaron estufas para calentar los vagones en invierno.

Mientras tanto, los vehículos de motor comenzaron a reemplazar a los vehículos tirados por caballos. En 1860, el mecánico belga ttienne Lenoir desarrolló el motor de combustión interna. En 1885, los ingenieros alemanes Karl Benz y Gottlieb Daimler utilizaron de forma independiente motores de combustión interna mejorados para producir los primeros automóviles. Los automóviles se producían en muchos países europeos y en los Estados Unidos en la década de 1890.

En Alemania, se utilizó un motor de combustión interna para impulsar un autobús, que transportaba a ocho pasajeros en 1895. En el mismo país, en 1896, Gottlieb Daimler construyó el primer camión a motor. Los camiones y autobuses se construyeron con el mismo tipo de chasis (la parte inferior de un vehículo de motor, que está conectada al motor y que impulsa el vehículo) hasta la década de 1920. En 1921, Fageol Safety Coach Company de Oakland, California, introdujo un chasis de autobús especial, que era más ancho, más largo y más bajo que el chasis de un camión. Aunque este diseño pronto se convirtió en el estándar para otros tipos de autobuses, los autobuses escolares todavía se fabrican con un chasis similar al de un camión.

En 1913, el fabricante de automóviles estadounidense Henry Ford revolucionó la industria al introducir la línea de montaje. En lugar de construirse uno a la vez de principio a fin, los automóviles ahora se pueden ensamblar a partir de piezas estandarizadas a medida que el chasis se arrastra mediante correas de ensamblaje en movimiento. Este método permitió fabricar automóviles en mayor número, más rápido y menos costoso. Los vehículos motorizados pasaron de ser un lujo para los ricos a un transporte asequible para la clase media. A fines de la década de 1920, los vehículos de motor, incluidos los autobuses escolares, habían reemplazado casi por completo a los caballos como método de transporte.

A principios del siglo XX, los autobuses escolares a menudo consistían en una carrocería de madera unida a un chasis de acero. A fines de la década de 1920, las carrocerías de acero reemplazaron a las de madera, lo que resultó en vehículos similares a los autobuses escolares modernos.

Los autobuses escolares se volvieron aún más importantes para la educación pública durante la segunda mitad del siglo XX, a medida que continuaba la consolidación escolar. Entre el final de la Segunda Guerra Mundial y principios de la década de 1970, el número de distritos escolares en los Estados Unidos disminuyó de más de 100.000 a aproximadamente 17.000. A fines de la década de 1980, más de 22 millones de estudiantes en los Estados Unidos eran transportados en autobuses escolares cada día escolar. El sistema de autobuses escolares públicos de los Estados Unidos es ahora el sistema de transporte público más grande del mundo.

Materias primas

La materia prima más importante que se utiliza para fabricar los autobuses escolares es el acero, que es una aleación de hierro y una pequeña cantidad de carbono. El acero se utiliza para fabricar el chasis y la carrocería, junto con varios otros componentes. El acero está hecho de mineral de hierro, coque (una sustancia rica en carbono que se produce al quemar carbón en ausencia de aire) y piedra caliza. El coque proporciona el carbono, que transforma el hierro en acero, y la piedra caliza reacciona con las impurezas del mineral para eliminarlas en forma de escoria. A continuación, se inyecta oxígeno en la mezcla fundida para eliminar el exceso de carbono y otras impurezas.

Las ventanas de un autobús escolar están hechas de vidrio laminado. El vidrio laminado consta de dos capas de vidrio que rodean una capa de plástico. El plástico mantiene el vidrio en su lugar si la ventana está rota, lo que aumenta su seguridad.

Las llantas de un autobús escolar están hechas de una mezcla de caucho natural o sintético, negro de humo, azufre y otros químicos, que determinan las características de las llantas. El caucho natural se obtiene del látex, un líquido que se produce cuando se corta la corteza de un árbol de caucho. El caucho sintético se produce a partir de productos químicos obtenidos del petróleo. El negro de carbón se obtiene quemando petróleo o gas natural en un suministro limitado de aire, lo que produce una gran cantidad de hollín fino.

Otras materias primas utilizadas en la fabricación de autobuses escolares incluyen varios metales y plásticos. Estos se utilizan para fabricar las numerosas piezas pequeñas, que se ensamblan junto con el chasis y la carrocería para formar el vehículo completo.

El

proceso de fabricación

Fabricación de

componentes prefabricados

- 1 Un autobús escolar está hecho de cientos de componentes diferentes. Muchos de estos componentes son prefabricados por empresas distintas del fabricante del autobús escolar. Algunos componentes son prefabricados por empresas propiedad del fabricante del autobús escolar.

- 2 Las ventanas de vidrio laminado se fabrican fundiendo dióxido de silicio y varios otros óxidos para producir vidrio fundido. Luego, el vidrio líquido caliente se hace flotar sobre una piscina de estaño fundido. La superficie plana del

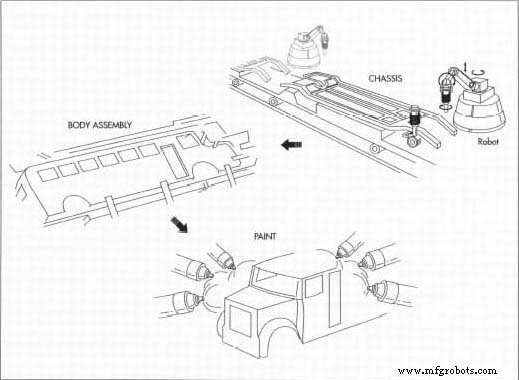

Se ensambla el chasis y se forma la carrocería. Una vez ensamblada la carrocería, se pinta. El estaño líquido hace que el vidrio fundido se transforme en un sólido con una superficie plana y lisa a medida que se enfría. Luego, el vidrio se calienta y enfría rápidamente para fortalecerlo, un proceso conocido como templado. Dos capas de vidrio templado se unen a una capa de plástico duro transparente bajo calor y presión para formar vidrio laminado.

Se ensambla el chasis y se forma la carrocería. Una vez ensamblada la carrocería, se pinta. El estaño líquido hace que el vidrio fundido se transforme en un sólido con una superficie plana y lisa a medida que se enfría. Luego, el vidrio se calienta y enfría rápidamente para fortalecerlo, un proceso conocido como templado. Dos capas de vidrio templado se unen a una capa de plástico duro transparente bajo calor y presión para formar vidrio laminado. - 3 Los neumáticos se fabrican mezclando caucho, negro de humo, azufre y otros productos químicos y calentando la mezcla para formar un solo compuesto. Las láminas de este compuesto de caucho se envuelven alrededor de un tambor giratorio y se pegan para formar un neumático sin huellas. Este neumático preliminar, conocido como neumático verde, se compone de muchas capas del compuesto de caucho de muchas formas diferentes.

Luego, el neumático verde se coloca en un molde, que contiene huellas en su superficie interior. Se coloca una vejiga inflable dentro del neumático. El molde se cierra y la vejiga se llena de vapor. El calor y la presión del vapor hacen que el neumático crudo adopte la forma del dibujo de la banda de rodadura dentro del molde. Se desinfla la vejiga, se abre el molde y se deja enfriar la llanta.

- 4 Los componentes metálicos pequeños se fabrican utilizando una variedad de máquinas para trabajar metales de precisión, como taladros y tornos. Algunos componentes metálicos, como los de aluminio, se pueden fabricar fundiendo el metal, vertiéndolo en un molde con la forma del componente deseado y dejando que se enfríe.

- 5 Los componentes plásticos pueden fabricarse mediante moldeo por inyección. Este proceso implica derretir el plástico en un líquido y forzarlo en un molde bajo presión, donde se enfría en el componente deseado.

Una vez que se completa el ensamblaje de todas las piezas, el chasis y la carrocería se ensamblan.

Una vez que se completa el ensamblaje de todas las piezas, el chasis y la carrocería se ensamblan.

Fabricación del chasis

- 6 Steel llega a la fábrica de autobuses escolares en forma de chapa del espesor deseado. Se utilizan varias herramientas de corte y estampado para producir piezas de acero de la forma y el tamaño adecuados. Estas diversas piezas se atornillan juntas a medida que el chasis se mueve a lo largo de una línea de ensamblaje.

- 7 El marco (la base del chasis) se atornilla con piezas de acero cuando comienza el ensamblaje. A medida que el marco avanza a lo largo de la línea de montaje, se instala el sistema de suspensión. A continuación, se adjuntan los sistemas de freno y escape. Luego se instala el motor, seguido del eje de transmisión y las ruedas, incluidos los neumáticos.

La parte motorizada del autobús escolar ahora está terminada. En este punto, se puede colocar un asiento del conductor temporal para permitir que el chasis se someta a una prueba de manejo preliminar.

Hacer el cuerpo

- 8 Al igual que el chasis, la carrocería de un autobús escolar está hecha de componentes moldeados con láminas de acero del espesor adecuado. Las diversas piezas de acero se atornillan o sueldan juntas a medida que la carrocería avanza a lo largo de una línea de montaje similar a la línea de montaje del chasis.

- 9 Los paneles de acero se ensamblan para formar la parte inferior, los lados y la parte superior del cuerpo. A continuación, las puertas se unen a la carrocería.

- 10 El cuerpo se limpia con agua y jabón, luego se trata con fosfato para protegerlo del óxido. Se rocía una capa de imprimación sobre el cuerpo y se seca al horno en un horno grande. A continuación, se rocía una capa de pintura y se seca al horno de manera similar.

- 11 Windows están instalados en el cuerpo. A continuación, se instalan los componentes interiores, como el panel de instrumentos y los asientos. En este punto también se instalan componentes externos como las manijas de las puertas y las luces.

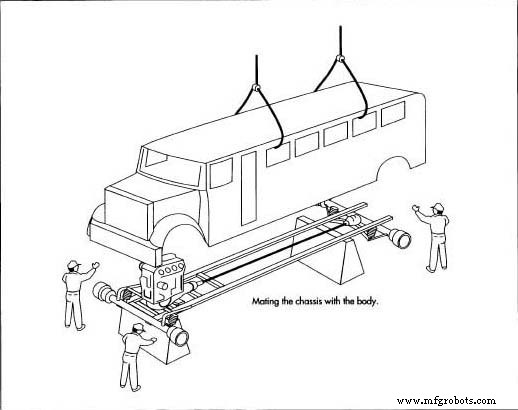

Montaje del autobús escolar

- 12 La carrocería se levanta mediante una gran grúa y se coloca encima del chasis. Luego, las dos partes se atornillan para producir el autobús escolar. Se realizan los ajustes finales como la conexión del cableado eléctrico. El autobús escolar se inspecciona y se envía al consumidor en camiones especiales diseñados para transportar vehículos de motor grandes.

Control de calidad

El fabricante del autobús escolar inspecciona todas las piezas prefabricadas para asegurarse de que no tengan defectos. La chapa de acero también se inspecciona y luego se mantiene cubierta durante el almacenamiento para protegerla de la corrosión. Después de cortar las piezas de acero de la hoja de metal, se inspeccionan para asegurarse de que tengan la forma y el tamaño adecuados.

Cuando el chasis está completo, se acciona brevemente para garantizar que los componentes motorizados funcionen correctamente. Una vez que se adjunta el cuerpo, el autobús escolar se somete a una prueba de carretera completa para detectar cualquier falla en la operación.

El autobús escolar se rocía con agua para detectar cualquier fuga. Todo el vehículo se somete a una inspección final detallada. Todos los elementos de una lista larga y escrita deben ser inspeccionados y aprobados individualmente antes de que el autobús escolar esté listo para ser enviado.

La seguridad es la principal preocupación de control de calidad para los fabricantes de autobuses escolares. El gobierno de los Estados Unidos ha emitido regulaciones que tratan con elementos tales como frenos, salidas de emergencia, resistencia del piso, sistemas de asientos, ventanas, espejos, sistemas de combustible y la resistencia a los choques de la carrocería y el chasis. Como resultado de estas regulaciones, los estudios han demostrado que los autobuses escolares son significativamente más seguros que otras formas de transporte utilizadas por los niños en edad escolar.

El futuro

El gobierno de los Estados Unidos actualiza constantemente los estándares de seguridad para los autobuses escolares. Un tema controvertido es la posibilidad de requerir cinturones de seguridad en los autobuses escolares. Un estudio realizado en 1989 predijo que instalar cinturones de seguridad costaría 40 millones de dólares al año y salvaría una vida al año.

Otras posibles tendencias incluyen el uso de formas alternativas de energía como el gas natural o la electricidad de los autobuses escolares. Es probable que los autobuses escolares sean más cómodos ya que la mayoría de ellos están equipados con aire acondicionado. La seguridad podría mejorarse reemplazando el panel de instrumentos tradicional con un panel de pantalla electrónica, que el conductor podría ver sin mirar hacia abajo en el tablero.

Proceso de manufactura