Mantenimiento productivo total:la conexión entre usted y el Japón de los 70

¿Qué tiene que enseñarle la fabricación de automóviles japonesa en la década de 1970 sobre cómo administrar un departamento de mantenimiento en la actualidad? Podría ser mucho. El mantenimiento productivo total (TPM) son solo tres letras cortas, pero hay mucho que mirar y considerar.

Fondo rápido

Entre 1950 y 1970, las empresas japonesas invirtieron mucho tiempo y atención en perfeccionar la fabricación. Descubrieron que la clave era empoderar a pequeños grupos de empleados de primera línea en proyectos de mejora. En 1971, Seiichi Nakajima formalizó esta y otras ideas sobre el Mantenimiento Productivo Total. La contribución más famosa de Japón a las prácticas de fabricación, JIT (fabricación justo a tiempo), se deriva y depende de los principios y prácticas de TPM.

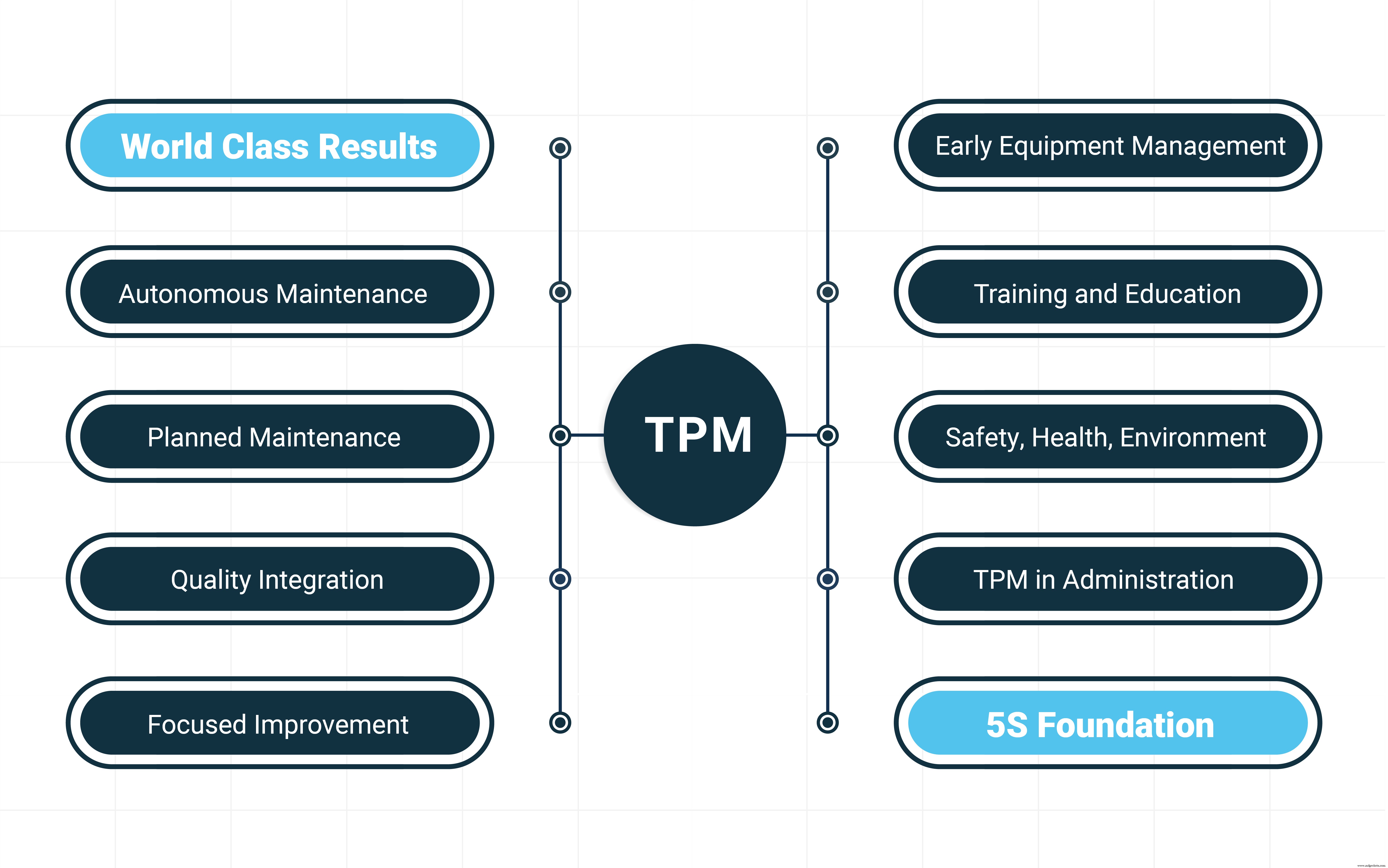

Hoy en día, el Mantenimiento Productivo Total se puede dividir en dos secciones, primero la base 5S y luego los ocho pilares. Vale la pena revisar cada parte para tener una idea de cómo funciona el sistema en su conjunto. Los objetivos de TPM coinciden perfectamente con algunos de los principales objetivos de cada departamento de mantenimiento:

- menos tiempo de inactividad

- más tiempo de actividad

- menos estrés

- seguridad mejorada

Base 5S

Aunque las palabras originales son japonesas y hay más de una traducción posible para cada una, tienden a presentarse como:

- Ordenar

- Establecer en orden

- Brillo

- Estandarizar

- Sostener/Autodisciplina

Veamos cada uno. Tenga en cuenta que son secuenciales y autorreferenciales. Debe hacerlo en orden, y los pasos posteriores se refieren a los anteriores.

Ordenar

Aquí, estás revisando y básicamente clasificando las cosas en dos pilas, una de las cosas para mantener en el área y una de las cosas para mover o tirar.

Esto hace que todo esté menos desordenado, y el desorden lo ralentiza. Cuando busca una pieza, puede encontrarla más rápido cuando hay menos piezas a su alrededor. ¿Por qué es tan difícil encontrar una aguja en un pajar? Es por todo el heno.

Además de hacer que todo sea más rápido, también puede hacer que todo sea más seguro. Si el piso alrededor de un activo está despejado, notará cualquier fuga mucho más rápido. Las inspecciones visuales son más fáciles y los problemas se detectan antes cuando hay menos cosas alrededor que bloquean la vista.

Poner en orden

Una vez que te hayas deshecho de todas las cosas que no necesitas, necesitas organizar las cosas que haces. Debe colocar herramientas y materiales en ubicaciones que respalden su flujo de trabajo. Por ejemplo, coloque las herramientas en la mesa de trabajo en el orden en que las usará. Si no siempre usa las mismas herramientas en el mismo orden, colóquelas de manera que sean fáciles de encontrar.

Una gran ventaja de esto es que se vuelve muy fácil ver cuando falta algo. Si todas sus llaves están dispuestas a lo largo de una pared en orden de tamaño, sabrá instantáneamente cuándo falta una.

Básicamente, este paso tiene que ver con "Un lugar para cada cosa y cada cosa en su lugar".

Brillo

Ahora que tienes todo bien configurado, tendrás que luchar para mantenerlo así. El paso de brillo se trata de tomarse el tiempo regularmente para limpiar y asegurarse de que todo esté donde debe estar. Mientras limpia, también debe inspeccionar las herramientas y la maquinaria para asegurarse de que todo funcione correctamente.

Estandarizar

Aquí vas a ir un paso más allá para asegurarte de que tu arduo trabajo no se deshaga con el tiempo mediante la creación de políticas formales y un cronograma establecido para los primeros tres pasos. Por ejemplo, puede establecer políticas sobre quién es responsable de qué áreas y luego programar los últimos 15 minutos de cada turno para "brillar".

Sostenibilidad/Autodisciplina

La gestión de arriba hacia abajo de mano dura tiende a funcionar bien hasta que el gerente se va a casa por el día. Para que el sistema 5S realmente funcione, necesitará la aceptación de los empleados. En este paso, puede organizar sesiones de capacitación que ayuden a los trabajadores a comprender los beneficios del sistema. También puede recopilar información de los empleados; los trabajadores estarán más entusiasmados con la implementación de un sistema que ayudaron a desarrollar.

Ahora que tenemos la base, veamos los ocho pilares. Están un poco menos interconectados que los 5S. Puede hacer cualquiera sin los demás y puede hacerlos básicamente en cualquier orden.

Ocho pilares del Mantenimiento Productivo Total

Si TPM es el techo y las 5S son los cimientos, las siguientes partes de los pilares están sobre los cimientos y sostienen el techo.

Mantenimiento autónomo

Mirando la frase ahora, pensaría que se trata de inteligencia artificial en CMMS y robots pensantes. Pero recuerde que el sistema se formalizó en los años 50, y en ese entonces se refería a la práctica de que los operadores asumieran la responsabilidad de la limpieza, inspección y lubricación de rutina de sus equipos. En lugar del departamento de mantenimiento, los operadores eran responsables de todos los pequeños PM asociados con el equipo.

Una gran ventaja es que aumenta el conocimiento de los operadores sobre las máquinas en las que trabajan. Es importante saber que la expectativa no es que se conviertan en expertos. Pensándolo en términos de poseer un automóvil, sabrían cómo revisar el aceite (pero no cambiarlo) y agregar aire a las llantas. Entonces, si algo sale mal con el equipo, lo notarán bastante rápido. Además, debido a que pueden encargarse de las pequeñas cosas, los técnicos del departamento de mantenimiento, que son verdaderos expertos, dedican su precioso tiempo a reparaciones más importantes y complejas. Volviendo a la analogía del automóvil, su mecánico debería estar revisando los sellos y ajustando el ralentí. Si los tiene aspirando el asiento trasero y poniendo aire en las llantas, está perdiendo su tiempo y talento. También estás desperdiciando tu dinero.

Mantenimiento planificado

Este es fácil de explicar. Es solo mantenimiento preventivo con otro nombre.

Uno de los beneficios es que puede planificar el mantenimiento preventivo en las horas punta. En lugar de que la línea se detenga a la mitad del primer turno con una falla catastrófica, puede realizar sus inspecciones y reemplazos de rutina entre el segundo y el tercer turno, cuando las cosas están relativamente más tranquilas.

Otros incluyen:

- Tiempo de inactividad reducido

- Mayor tiempo de actividad

- Control de inventario más fácil

- Menos órdenes de trabajo bajo demanda

Mantenimiento de la calidad

Una gran parte de este es el análisis de causa raíz. En lugar de solo solucionar un problema, también descubre qué lo causó para poder evitarlo en el futuro.

Por lo general, escuchará a las personas hablar sobre los 5 porqués al realizar este tipo de análisis. Es importante recordar que no hay 5 porqués. En cambio, la idea es preguntar “por qué” cinco veces para llegar a la raíz del problema. Y necesitamos encontrar la raíz; de lo contrario, solo estamos perdiendo el tiempo trabajando en una lista interminable de síntomas recurrentes.

Por ejemplo, digamos que el problema es que su automóvil no arranca.

Uno:"¿Por qué no arranca el coche?"

Respuesta:La batería está agotada.

Dos:"¿Por qué se agotó la batería?"

Respuesta:el alternador no funciona.

Tres:"¿Por qué no funcionaba?"

Respuesta:El cinturón estaba roto.

Cuatro:"¿Por qué se rompió el cinturón?"

Respuesta:Ha pasado mucho tiempo de su vida útil.

Cinco:"¿Por qué todavía había una correa vieja en el alternador?"

Respuesta:El auto no estaba siendo mantenido de acuerdo con las recomendaciones del fabricante.

¿Son siempre las cinco? No siempre; cinco es solo una buena regla general.

Mejora enfocada

Honestamente, no estoy seguro de por qué esto se llama mejora enfocada. Puede deberse a que el trabajo lo realizan pequeños grupos de empleados. Tal vez de ahí viene la idea del enfoque.

Sin embargo, tiene mucho sentido llamarlo "mejora generalizada". Los equipos pueden estar formados por empleados de arriba y abajo de la escala corporativa. Otras dos palabras importantes son incremental y proactivo. El progreso no ocurre a pasos agigantados. En cambio, se realizan pequeños cambios que se analizan y prueban constantemente. Además, los equipos buscan mejorar los procesos antes de que surjan problemas.

Administración temprana de equipos

¿Cuándo es más caro hacer funcionar una máquina? ¿Está cerca del final de su vida útil? Eso tiene sentido porque es cuando es más probable que tengas muchas reparaciones costosas.

Pero también es caro desde el principio. Ahí está el costo de la instalación. Luego está el costo de las averías causadas por errores del operador. Recuerde, las máquinas nuevas toman tiempo para descubrirlas. Y también lleva tiempo descubrir cómo solucionarlos, por lo que cualquier trabajo que se realice poco después de la implementación será un poco lento. Y el tiempo es dinero.

La gestión temprana de equipos trata de adelantarse a estos costos trabajando con los operadores y los departamentos de mantenimiento para desarrollar máquinas fáciles de reparar y fáciles de usar. Algo tan simple como la colocación de paneles de acceso podría ahorrar incontables horas durante la vida útil de un activo o equipo.

Educación y formación y TPM administrativo y de oficina

Para ahorrar tiempo y espacio, combinemos estos dos en uno. Básicamente, la idea aquí es difundir los conceptos y prácticas de TPM entre el personal de atención al público y de atención al público. Al asegurarse de que todos conozcan los conceptos, aumenta las posibilidades de que los apliquen.

Condiciones ambientales de salud y seguridad

Aquí hay otro que es fácil de adivinar con solo mirar el nombre. Los equipos trabajan juntos para aumentar la seguridad y reducir el riesgo en todas las instalaciones. No solo las máquinas son más seguras con protectores e interruptores de apagado, sino que también los operadores y técnicos están más seguros con protección personal como cascos.

¿Qué significa todo esto para mí?

Puede ser poco o mucho. Aunque necesitaría adoptar todos los aspectos de TPM para obtener el máximo beneficio, también es posible verlo como un restaurante buffet. Cuando se trata de software de mantenimiento preventivo, elija lo que le atraiga y no se preocupe por el resto.

Por ejemplo, la próxima vez que su empresa planee invertir en nuevos activos o equipos, puede asegurarse de que el departamento de mantenimiento tenga voz en el proceso de selección. O, como otro ejemplo, puede aplicar todas o algunas de las 5S a la habitación donde guarda las piezas de repuesto. Depende de usted encontrar y aplicar las ideas que mejor se adapten a su situación actual.

También puede simplemente adoptar el espíritu del Mantenimiento Productivo Total, que es la idea de que el progreso continuo es posible y que es más probable que tenga éxito cuando diferentes departamentos trabajan juntos.

Tecnología Industrial

- Circuitos divisores de corriente y fórmula del divisor de corriente

- Estudio de caso de mantenimiento productivo total

- Mantenimiento productivo total en acción

- Las diferencias entre los agentes de aduanas de México y los EE. UU.

- ¿Cuáles son las diferencias entre el mantenimiento y las reparaciones?

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Mantenimiento Productivo Total e IoT Industrial

- Diferencias entre mantenimiento preventivo y correctivo

- Mantenimiento Productivo Total:¿una palanca de desempeño?

- Las diferencias entre fresado CNC y torneado CNC

- Torneado y fresado CNC:¿Entiende la diferencia entre ellos?