El resumen más completo del proceso de casting

Clasificación del proceso de fundición

- Fundición en arena

- Fundición en molde de cáscara

- Casting de inversión

- Fundición a presión

- Fundición a baja presión

- Fundición centrífuga

- Fundición por gravedad

- Fundición al vacío

- Escayola comprimida

- Fundición de espuma perdida

- Transmisión continua

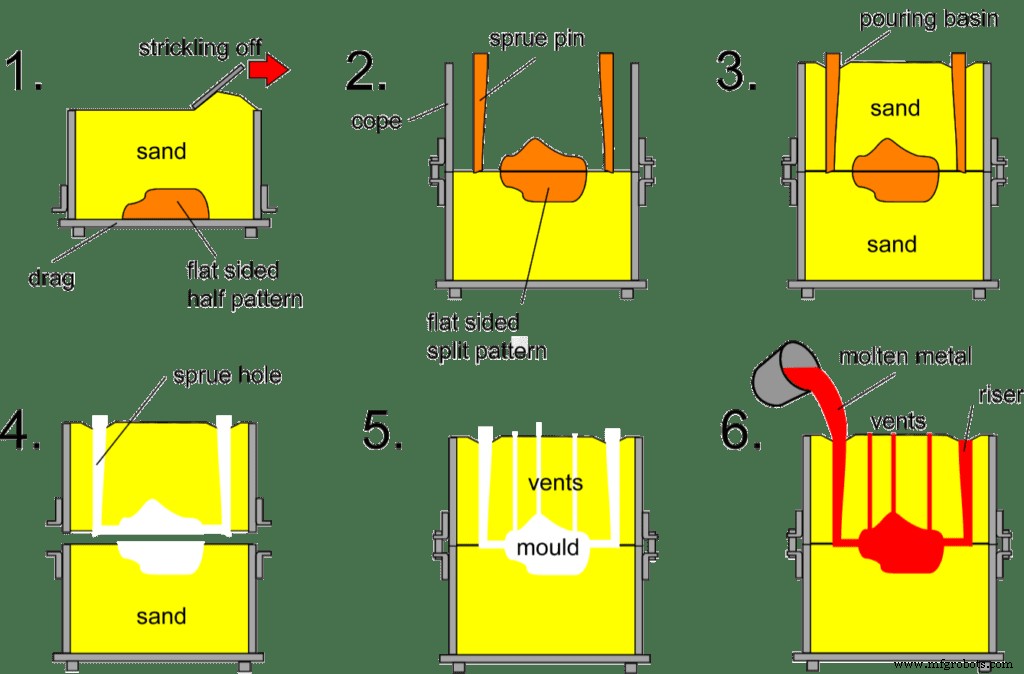

Fundición en arena

Método de fundición para la fabricación de piezas fundidas en el molde de arena. Las fundiciones de acero, hierro y la mayoría de las aleaciones no ferrosas se pueden obtener mediante fundición en arena.

Flujo de proceso:

Características técnicas:

- Adecuado para hacer espacios en blanco con formas complejas, especialmente con cavidades internas complejas;

- Amplia adaptabilidad y bajo costo;

- Para algunos materiales con poca plasticidad, como el hierro fundido, la fundición en arena es el único proceso de formación para fabricar las piezas o los espacios en blanco.

Solicitud:

Bloque de cilindros de motor automotriz, culata, cigüeñal y otras piezas fundidas.

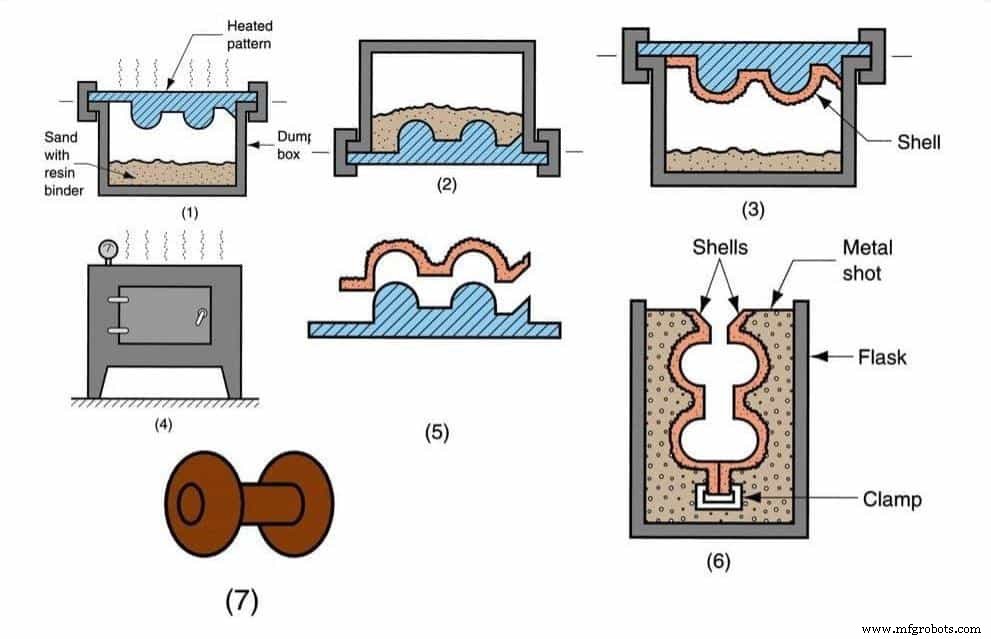

Fundición en molde de carcasa

Shell Mold Casting es un proceso de fundición de molde consumible, es decir, el metal fundido se vierte en un molde desechable. La arena recubierta de resina se cubre en el molde de metal reutilizable calentado para endurecerlo en una fina carcasa de molde y luego calentar y solidificar la fina carcasa de molde para lograr suficiente resistencia y rigidez. Por lo tanto, después de sujetar las carcasas superior e inferior del molde con abrazaderas o pegarlas con resina, se puede formar un molde desechable.

Flujo de proceso:

Características técnicas:

Ventajas:

- Puede realizar una producción en masa automatizada;

- Buen acabado superficial y precisión de mecanizado que pueden reducir los costes de mecanizado posteriores;

- Se pueden producir piezas grandes y formas complejas;

- Bajo coste de molde y menos residuos generados.

Desventajas:

- La resina utilizada en la fundición de moldes de carcasa es costosa;

- El molde de metal reutilizable debe mecanizarse con precisión a un alto costo;

- Se genera gas irritante durante el vertido;

- Fundiciones de baja resistencia con alta porosidad.

Solicitud:

Adecuado para producir diversas fundiciones de aleación de tamaño pequeño y mediano con grandes lotes, alta precisión dimensional, paredes delgadas y formas complejas, como culatas, bielas, colectores, etc.

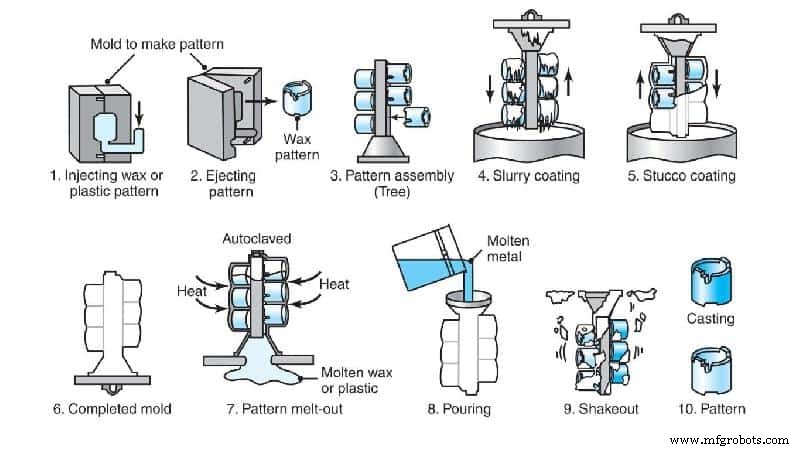

Casting de inversión

Por lo general, se refiere a un esquema de fundición en el que el material fusible se convierte en un patrón, varias capas de materiales refractarios se recubren en la superficie del patrón para hacer una carcasa de molde, y luego el patrón se derrite fuera de la carcasa del molde, por lo que como para obtener un molde sin superficie de separación, que se puede llenar con arena después de la tostación a alta temperatura. A menudo se le llama "fundición a la cera perdida".

Flujo de proceso:

Características técnicas:

Ventajas:

- Alta precisión dimensional y geométrica;

- Alta rugosidad superficial;

- Capaz de fundir fundiciones complejas, y la aleación fundida no está limitada.

Desventajas:

Proceso complicado y de alto costo.

Solicitud:

Adecuado para fabricar piezas pequeñas con formas complejas, requisitos de alta precisión u otras dificultades de procesamiento, como palas de motores de turbina.

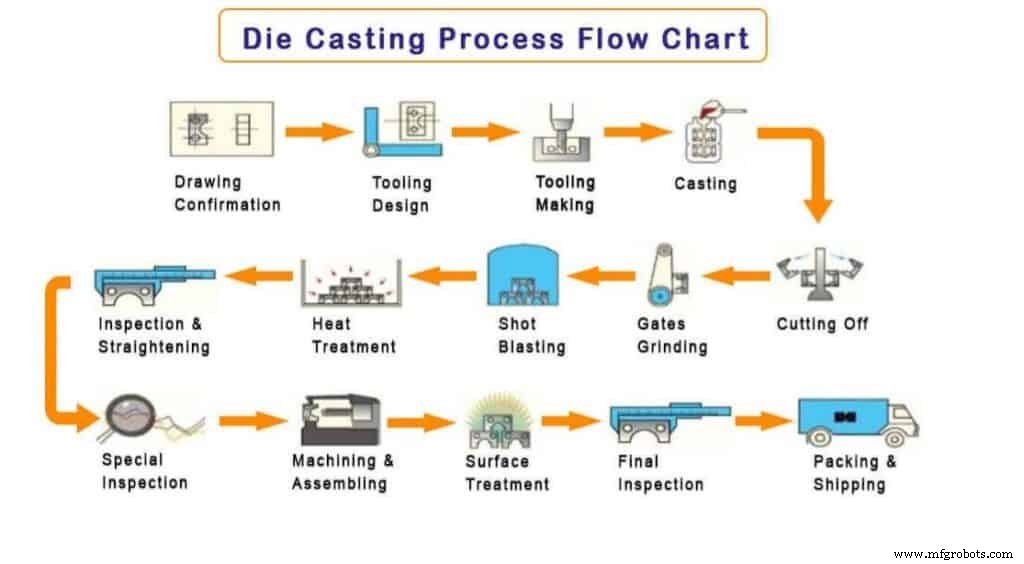

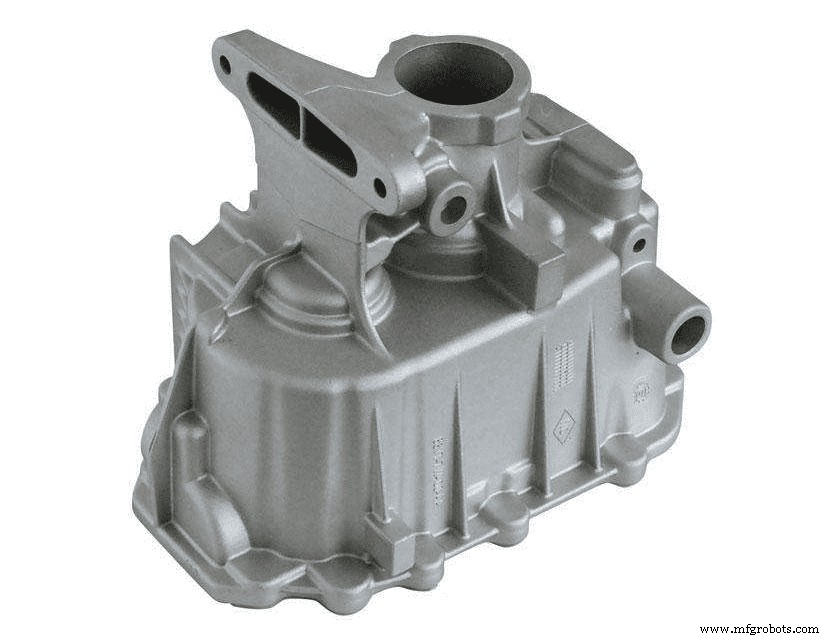

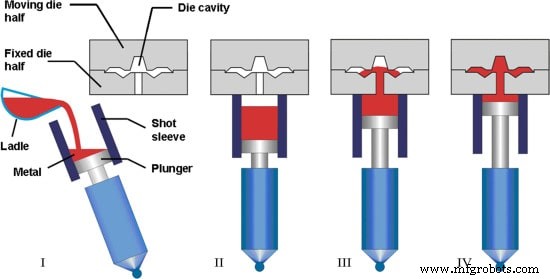

Fundición a presión

Se utiliza alta presión para presionar el metal fundido en una cavidad de molde de metal de precisión a alta velocidad, y el metal fundido se enfría y solidifica bajo presión para formar piezas fundidas.

Flujo de proceso:

Características técnicas:

Ventajas:

- El metal fundido soporta alta presión y alto caudal;

- Producto de alta calidad, tamaño estable y buena intercambiabilidad;

- Alta eficiencia de producción y larga vida útil del molde de fundición a presión;

- Adecuado para la producción en masa con buenos beneficios económicos.

Desventajas:

- Las fundiciones son propensas a poros pequeños y porosidad por contracción;

- No apto para trabajar bajo carga de impacto y vibración, debido a la baja plasticidad de las piezas fundidas a presión;

- La fundición a presión de aleación de alto punto de fusión podría reducir la vida útil del molde de fundición a presión y afectar la expansión de la producción de fundición a presión.

Solicitud:

Las fundiciones a presión se utilizaron por primera vez en la industria del automóvil y la industria de instrumentos, y luego se expandieron gradualmente a varias industrias, como maquinaria agrícola, industria de máquinas herramienta, industria electrónica, industria de defensa nacional, computadoras, equipos médicos, relojes, cámaras, hardware diario y otras industrias.

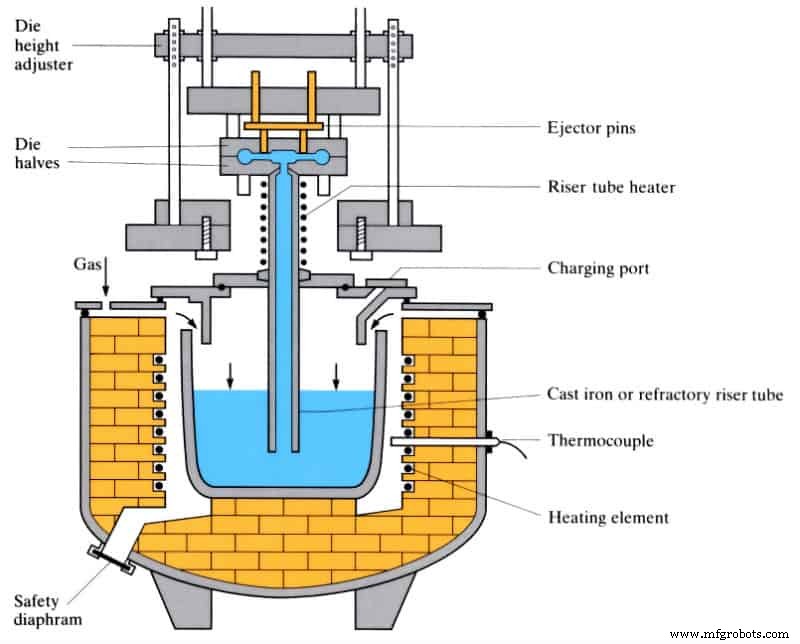

Baja presión de fundición

Se refiere al método de llenar el molde con metal fundido a baja presión (0.02~0.06MPa) y cristalizar a presión para formar piezas fundidas.

Flujo de proceso:

Características técnicas:

- La presión y la velocidad durante el vertido se pueden ajustar, por lo que se puede aplicar a una variedad de moldes de fundición diferentes (moldes de metal, moldes de arena, etc.), adecuados para fundir varias aleaciones y fundiciones de varios tamaños;

- Se adopta el tipo de relleno de inyección inferior, el relleno de metal fundido es estable y no salpica, lo que puede evitar que el gas quede atrapado y la erosión de la pared y el núcleo del molde, lo que mejora la tasa de calidad de las piezas fundidas; li>

- Las piezas fundidas cristalizan bajo presión, con una estructura compacta, contorno claro, superficie lisa y altas propiedades mecánicas, lo que es particularmente beneficioso para las piezas fundidas con paredes grandes y delgadas;

- Se omite el elevador de alimentación y la tasa de utilización de metal aumenta a 90 ~ 98%;

- Baja intensidad de mano de obra, buenas condiciones de trabajo, equipos simples y mecanización y automatización fáciles de realizar.

Solicitud:

Principalmente productos tradicionales (culata, cubo de rueda, carcasa de cilindro, etc.).

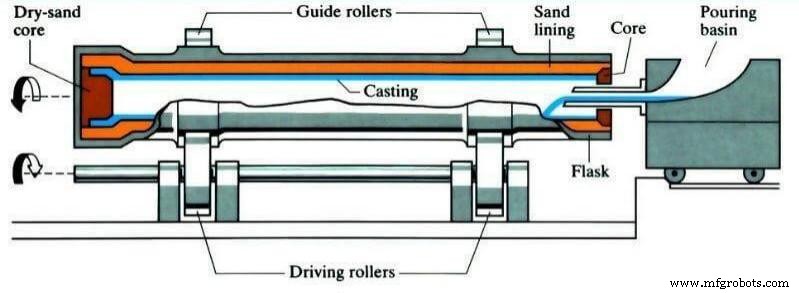

Fundición centrífuga

Un método de fundición en el que el metal fundido se vierte en un molde giratorio y el molde se llena bajo la acción de la fuerza centrífuga para solidificar el metal fundido y darle forma.

Flujo de proceso:

Características técnicas:

Ventajas:

- Prácticamente no hay consumo de metal en el sistema de inyección ni en el sistema elevador para mejorar el rendimiento del proceso;

- El núcleo del molde no es necesario en la producción de piezas fundidas huecas, por lo que la capacidad de llenado de metal se puede mejorar mucho en la producción de piezas fundidas tubulares largas;

- Menos poros, inclusiones de escoria y otros defectos, alta densidad y altas propiedades mecánicas de las piezas fundidas;

- Conveniente para fabricar piezas fundidas de metal compuesto de cilindro y manguito.

Desventajas:

- Existen ciertas limitaciones en la producción de piezas fundidas de formas especiales;

- Calidad de fundición deficiente, diámetro del orificio interno inexacto, superficie del orificio interno áspera y margen de mecanizado grande;

- Las fundiciones son propensas a la segregación por gravedad específica.

Solicitud:

La fundición centrífuga se utilizó por primera vez para producir tubos fundidos. El proceso de fundición centrífuga se utiliza en maquinaria de metalurgia, minería, transporte, drenaje e irrigación, aviación, defensa nacional, automóvil y otras industrias para producir piezas fundidas de acero, hierro y aleaciones de carbono no ferroso. Entre ellos, los más comunes son la tubería de fundición centrífuga, la camisa del cilindro y la camisa del eje del motor de combustión interna.

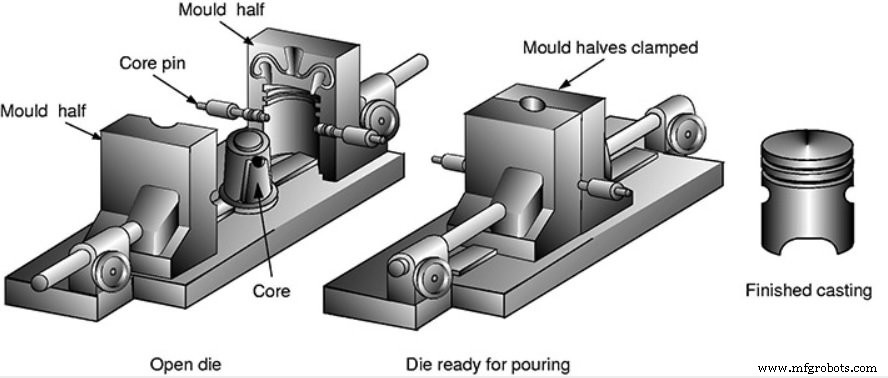

Fundición por gravedad

Se refiere a un método de formación en el que el metal fundido se llena con un molde de metal bajo la acción de la gravedad y se enfría y solidifica en el molde para obtener piezas fundidas.

Flujo de proceso:

Características técnicas:

Ventajas:

- La gran conductividad térmica y la capacidad térmica del molde de metal, la rápida velocidad de enfriamiento, la estructura de fundición densa y las propiedades mecánicas son aproximadamente un 15 % más altas que las piezas de fundición en arena;

- Fundiciones con alta precisión dimensional y baja rugosidad superficial con buena estabilidad de calidad;

- Dado que el núcleo de arena no se usa o rara vez se usa, puede mejorar el medio ambiente, reducir el polvo y los gases nocivos, y reducir la intensidad del trabajo.

Desventajas:

- El molde de metal en sí no tiene permeabilidad al aire, por lo que se deben tomar ciertas medidas para drenar el aire en la cavidad y el gas generado por el núcleo de arena;

- El molde de metal no es deformable y la fundición es propensa a agrietarse cuando se solidifica;

- El ciclo de fabricación largo y el alto costo de producción del molde de metal pueden mostrar un buen efecto económico solo en la producción en masa.

Solicitud:

La fundición por gravedad no solo es adecuada para la producción en masa de aleaciones no ferrosas, como las aleaciones de aluminio y las aleaciones de magnesio con formas complejas, sino también para la producción de lingotes y piezas fundidas de hierro y acero.

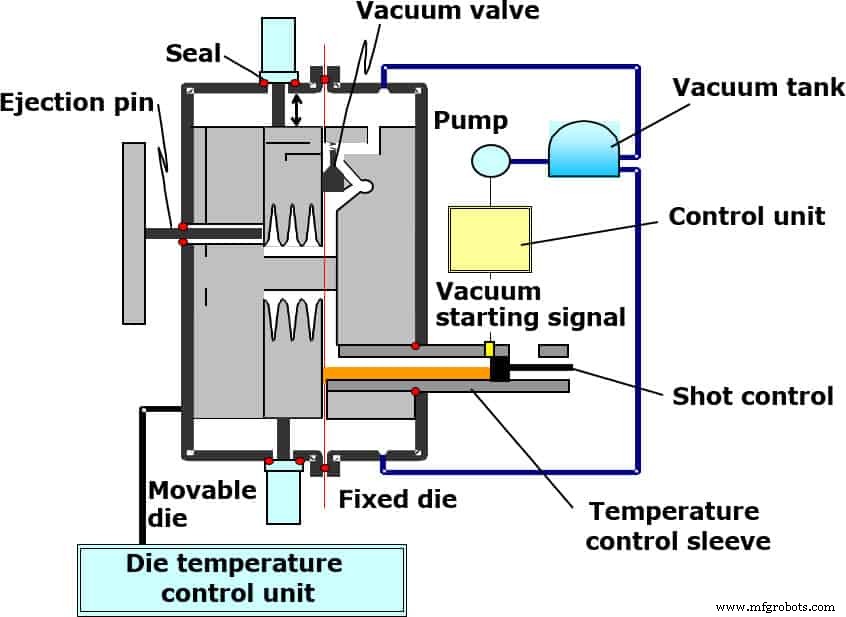

Fundición al vacío

Un proceso de fundición avanzado que elimina o reduce significativamente los poros y los gases disueltos en las piezas de fundición al extraer el gas de la cavidad del molde de fundición durante el proceso de fundición, mejorando así las propiedades mecánicas y la calidad de la superficie de las piezas de fundición.

Flujo de proceso:

Características técnicas:

Ventajas:

- Eliminar o reducir los poros dentro de las piezas fundidas, mejorar las propiedades mecánicas y la calidad de la superficie de las piezas fundidas y mejorar el rendimiento del revestimiento;

- Reduzca la contrapresión de la cavidad, se puede usar la aleación con presión específica baja y bajo rendimiento de fundición, y es posible fundir piezas grandes con máquinas pequeñas;

- Se mejoran las condiciones de llenado y se pueden fabricar piezas fundidas con espesores de pared más delgados.

Desventajas:

- Alto costo, debido a la compleja estructura de sellado del molde, es difícil de fabricar e instalar.

- El efecto no es muy significativo si el método de vaciado al vacío no se controla correctamente.

Castin apretando g

Es un método de solidificación y formación de flujos de metal líquido o semisólido a alta presión para obtener directamente piezas o piezas en bruto. Tiene las ventajas de la alta tasa de utilización de metal líquido, proceso simplificado y calidad estable. Es una tecnología de conformado de metal que ahorra energía con posibles perspectivas de aplicación.

Flujo de proceso:

Lanzamiento por compresión directa:

rociado de revestimiento, vertido de aleaciones, cierre de moldes, presurización, mantenimiento de presión, alivio de presión, división de moldes, desmoldeo en blanco y reinicio;

Transmisión por compresión indirecta:

rociado de revestimiento, cierre de moldes, alimentación, llenado de moldes, presurización, retención de presión, alivio de presión, división de moldes, desmoldeo en blanco y reinicio.

Características técnicas:

- Puede eliminar defectos internos como poros, agujeros de contracción y porosidad por contracción;

- Baja rugosidad superficial y alta precisión dimensional;

- Puede prevenir las grietas de fundición;

- Mecanización y automatización fáciles de realizar.

Solicitud:

Se puede utilizar para producir varios tipos de aleaciones, como aleación de aluminio, aleación de zinc, aleación de cobre, hierro dúctil, etc.

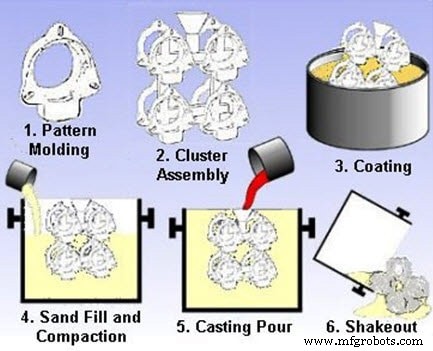

Fundición de espuma perdida

Fundición de espuma perdida (también conocida como fundición de molde completo):

Es un nuevo tipo de método de fundición que une y combina los modelos de cera de parafina o espuma similares en tamaño y forma a las piezas fundidas en grupos de modelos. Después de cepillar y secar el revestimiento refractario, entiérrelo en arena de cuarzo seca para el modelado por vibración, vierta bajo presión negativa para gasificar el modelo, el metal líquido ocupa la posición del modelo y forma una fundición después de la solidificación y el enfriamiento.

Flujo de proceso:

pre espumado→moldeo espumado→recubrimiento por inmersión→secado→

modelado→vertido→caída de arena→limpieza

Características técnicas:

- Fundiciones de alta precisión, no se requiere núcleo de arena, por lo que se ahorra tiempo de procesamiento;

- Sin superficie de separación, diseño flexible y gran libertad de diseño;

- Producción limpia sin contaminación;

- Reducir los costes de inversión y producción.

Solicitud:

Adecuado para producir piezas de fundición de precisión de varios tamaños con estructura compleja, tipos de aleaciones y lotes de producción ilimitados. Como la caja del motor de hierro fundido gris, el codo de acero con alto contenido de manganeso, etc.

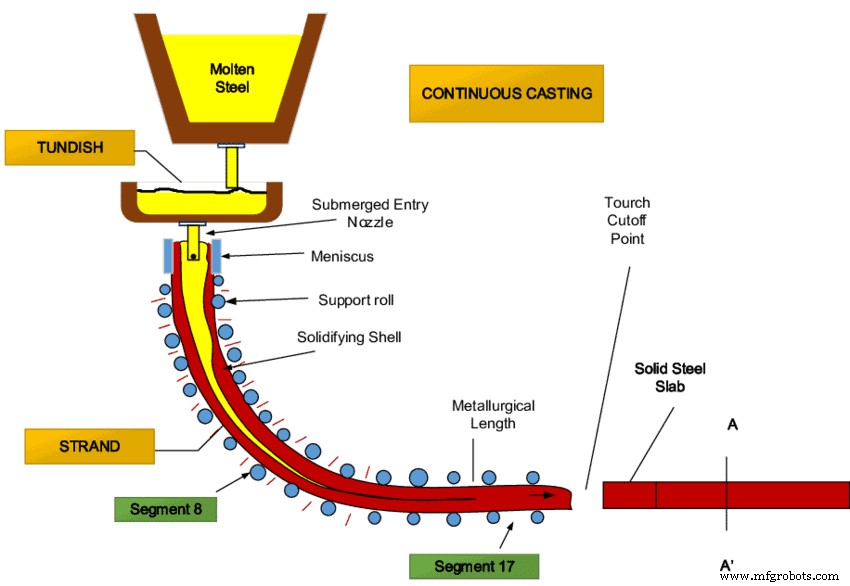

Transmisión continua

Transmisión continua es un método de fundición avanzado, el principio es verter continuamente metal fundido en un molde de metal especial llamado cristalizador. La colada solidificada (con costra) se extrae continuamente del otro extremo del cristalizador. Mediante este método de fundición se pueden obtener piezas fundidas de cualquier longitud o una longitud específica.

Flujo de proceso:

Características técnicas:

- cristal de sentido, estructura uniforme y buenas propiedades mecánicas, ya que el metal se enfría rápidamente;

- Ahorre metal y aumente el rendimiento;

- Proceso simplificado, eliminando el modelado y otros procesos, disminuyendo la intensidad de mano de obra y reduciendo en gran medida el área de producción requerida;

- Fácil de realizar mecanización y automatización, mejora la eficiencia de producción.

Solicitud:

El método de fundición continua se puede utilizar para fundir acero, hierro, aleaciones de cobre, aleaciones de aluminio, aleaciones de magnesio y otras fundiciones largas con formas de sección sin cambios, como lingotes, losas, barras en bruto, tuberías, etc.

Tecnología Industrial

- El proceso de 6 pasos de fundición de moldes de concha

- Los 4 enfoques principales de la fundición con molde permanente

- Una descripción general rápida del proceso de casting

- Comprender el proceso de colada continua de acero

- Patronaje en la fundición

- Control de temperatura e influencia durante el proceso de fundición a presión

- Conocer el proceso de fundición de metales

- El proceso completo de fabricación de moldes

- Comprender la estructura del proceso de fundición de inversión

- Introducción al proceso de fundición a la cera perdida de acero inoxidable

- Cuándo seleccionar el proceso de fundición en arena de resina