Diferencia entre el radio del borde y el radio de la punta de la herramienta de corte

El mecanizado o corte de metal es un proceso de fabricación sustractivo en el que el exceso de material se elimina gradualmente en forma de virutas de una pieza en bruto preformada utilizando una herramienta de corte para impartir la forma, el tamaño y el acabado superficial previstos. Para eliminar (cortar) continuamente capas de material, es indispensable un cortador de bordes afilados. Durante el mecanizado, se proporcionan movimientos relativos entre la pieza de trabajo y la herramienta de corte en direcciones particulares en función de la geometría de la función prevista y la operación seleccionada. Entonces, el cortador comprime una capa delgada de material con su punta y luego la corta. Dado que esta fresa realiza toda la acción de corte del material, su geometría, orientación y material son tres factores cruciales que influyen en todo el rendimiento del mecanizado.

¿Qué incluye la geometría del cortador?

La geometría de la herramienta se ocupa de varias características geométricas de la herramienta de corte que influyen directamente en la capacidad y el rendimiento del mecanizado. Existe una forma básica de cortador para cada operación de mecanizado; sin embargo, muchas características geométricas pueden variar dentro de ciertos límites para proporcionar un resultado óptimo en condiciones específicas manteniendo la forma básica inalterada. Estas características también se muestran de forma estandarizada en varios sistemas de designación de herramientas (por ejemplo, ASA, ORS, NRS, MRS, etc.).

La superficie de desprendimiento y la superficie de flanco son dos superficies importantes de cada cortador y sus inclinaciones se indican con la ayuda del ángulo de desprendimiento y el ángulo de incidencia, respectivamente. Ciertos cortadores también pueden tener más de una superficie de flanco y, en consecuencia, se denominan superficies de flanco principal y auxiliar y el ángulo correspondiente como ángulo de incidencia principal y auxiliar. Un cortador en particular puede tener ángulos variables según la dirección (o el plano) en el que se mide y lo mismo también se refleja en las características de la herramienta (por ejemplo, la inclinación lateral y la inclinación trasera; ambas indican la inclinación de la superficie de inclinación pero en diferentes direcciones).

Además de los ángulos de incidencia y de incidencia, la firma de la herramienta también puede mostrar otra información, como el radio de la punta. Sin embargo, la geometría de la herramienta puede incluir otra información relevante además de la que se encuentra en la firma de la herramienta. El radio del borde es un ejemplo vital.

Concepto de filo y punta del cortador

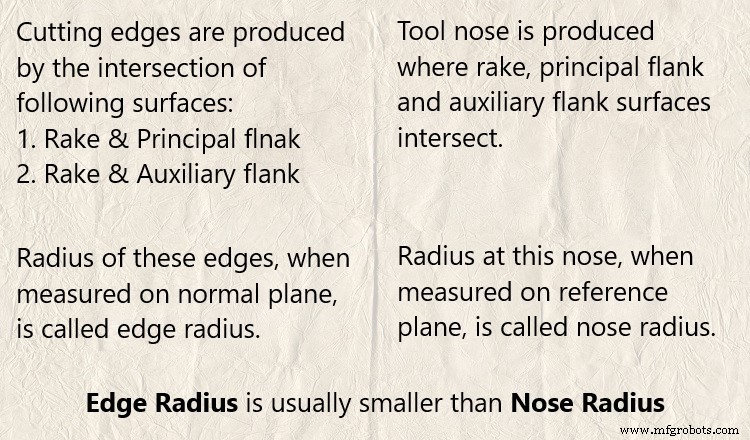

El borde físico ocurre cuando dos superficies sólidas se cruzan y una nariz se produce cuando tres o más superficies sólidas se cruzan juntas. En el cortador también, el borde emerge donde la superficie de ataque y la superficie del flanco se cruzan y lo mismo se denomina borde de corte. Si el cortador contiene dos superficies de flanco, se producirán dos bordes de corte:borde de corte principal (intersección entre la superficie de desprendimiento y la superficie de flanco principal) y borde de corte auxiliar (intersección entre la superficie de desprendimiento y la superficie de flanco auxiliar). Un cortador puede contener uno o más filos de corte y, en consecuencia, los cortadores se pueden clasificar como herramientas de corte de un solo punto y de múltiples puntos.

Cuando tres superficies de la punta de la herramienta (inclinación, flanco principal y flanco auxiliar) se cruzan juntas, emerge una punta de corte. Durante el mecanizado, esta punta permanece en contacto físico con la pieza de trabajo y está sujeta a una presión y fricción extremas.

¿Qué es el radio del borde?

Ningún borde es perfectamente afilado. Incluso si está perfectamente afilado, no se puede medir con precisión ya que cada instrumento de medición tiene una capacidad limitada. De hecho, la nitidez no se puede medir directamente. Es la redondez del borde lo que se mide y la nitidez es inversamente proporcional a la redondez. Cuanto mayor sea la redondez o el radio del borde, menos afilado es. Entonces, la redondez es una medida cuantitativa del radio del borde; mientras que la nitidez es una medida cualitativa basada en el valor de redondez.

Valor del radio del borde: Aunque el límite mínimo teórico para la redondez es el radio del átomo del material en cuestión, prácticamente ese borde tendrá una resistencia muy baja y, por lo tanto, no tiene aplicación. Esto indica que un borde de corte muy afilado (radio muy bajo) tendrá poca resistencia y, por lo tanto, se romperá rápidamente durante el mecanizado. Así se proporciona una redondez adecuada en cada borde de la cuchilla para que no falle o se desafile rápidamente. El valor del radio del borde suele variar entre 0,5 y 10 µm para herramientas micro y de precisión y entre 10 y 500 µm para herramientas convencionales.

Efectos del radio del borde en el macromecanizado: En el mecanizado convencional a macroescala, como torneado, fresado, taladrado, etc., este parámetro tiene una influencia insignificante en el rendimiento general del mecanizado, ya que el grosor de la viruta sin cortar es abrumadoramente mayor que el radio del borde. Normalmente, el grosor de la viruta sin cortar es de 0,2 a 2 mm, mientras que el radio del borde es de 0,5 a 10 µm; eso significa 500 – 1000 veces más grande. Dado que es un parámetro trivial en el mecanizado convencional, no se incorpora dentro de la firma de la herramienta del cortador correspondiente.

Efectos del radio del borde en el micromecanizado: Sin embargo, cuando el mecanizado se lleva a cabo en escala micro o nano, el radio del borde se convierte en un parámetro predominante que influye en la capacidad de corte y la calidad de la superficie mecanizada. En tales casos, el radio del filo se vuelve comparable con el espesor de la viruta sin cortar. Por ejemplo, en las fresas de microfresado (microendmill), el radio del borde suele ser de 2 a 5 µm, mientras que la velocidad de avance (equivalente al grosor de la viruta sin cortar en el fresado de extremo) es de solo 0,5 a 10 µm/canal. De manera similar, en el torneado con diamante (mecanizado de precisión), el radio del borde es un parámetro importante. Varias investigaciones han revelado que la profundidad mínima de corte debe estar entre el 10 y el 50 % (basado en otros parámetros) del radio del borde para eliminar el material de manera eficiente en cada pasada.

¿Qué es el radio de la nariz?

En la herramienta de corte, la punta es el resultado de la intersección de la superficie de ataque, la superficie del flanco principal y la superficie del flanco auxiliar. Como de costumbre, no puede ser perfectamente afilado y se proporciona una redondez adecuada en la punta de la herramienta. El radio de esta punta redondeada, cuando se mide en el plano de referencia, da el valor del radio de punta. Es un parámetro importante para el mecanizado convencional, ya que su valor está cerca del espesor de la viruta sin cortar.

Valor del radio de la punta: Normalmente, el radio de punta de los cortadores convencionales varía entre 0,8 y 2 mm; mientras que el espesor de la viruta sin cortar puede ser de 0,2 a 2 mm. Para los microcortadores, el radio de la punta es mucho más pequeño, normalmente unas pocas decenas de micras.

En este artículo se presenta una comparación científica entre el radio del borde y el radio de la punta. En conclusión, se puede decir que el radio provisto en el borde de corte es básicamente el radio del borde y el radio provisto en la punta de la herramienta se denomina radio de punta. En el mecanizado convencional a macroescala, el radio del borde tiene una influencia insignificante, pero en el mecanizado a microescala o de precisión es un parámetro dominante. Sin embargo, el radio de punta siempre influye en el rendimiento del mecanizado.

Tecnología Industrial

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el cortador de un solo punto y el cortador de múltiples puntos

- Diferencia entre la superficie de ataque y la superficie de flanco de la herramienta de corte

- Diferencia entre el ángulo de inclinación y el ángulo de separación de la herramienta de corte

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre la herramienta de corte y la muela abrasiva

- Diferencia entre mecanizado y rectificado

- Diferencia entre unir y sujetar

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Diferencia entre madera contrachapada de madera blanda y madera contrachapada de madera dura