Formación y evaluación de sustrato de silicio con capas de Si poroso altamente dopado formadas por grabado químico asistido por metal

Resumen

El silicio poroso (Si) es un material de baja conductividad térmica, que tiene un alto potencial para los dispositivos termoeléctricos. Sin embargo, el bajo rendimiento del Si poroso dificulta el desarrollo del rendimiento termoeléctrico debido a la baja conductividad eléctrica. La gran resistencia de contacto del contacto no lineal entre el Si poroso y el metal es una de las razones de la reducción de la conductividad eléctrica. En este documento, p - y n -tipo Si poroso se formaron sobre el sustrato de Si mediante ataque químico asistido por metal. Para disminuir la resistencia de contacto, p - y n -type spin en dopantes se emplean para dopar un elemento de impureza en p - y n -tipo de superficie porosa de Si, respectivamente. En comparación con el sustrato de Si con muestras porosas sin dopar, se puede obtener contacto óhmico y la conductividad eléctrica de p dopado - y n -tipo Si poroso se puede mejorar a 1160 y 1390 S / m, respectivamente. En comparación con el sustrato de Si, las resistencias de contacto especiales para el p dopado - y n -tipo de capa de Si poroso disminuye a 1,35 y 1,16 mΩ / cm 2 , respectivamente, aumentando la concentración de portador. Sin embargo, el aumento de la concentración de portadores induce la disminución del coeficiente de Seebeck para p - y n -sustratos de Si tipo con muestras de Si poroso dopado a 491 y 480 μV / K, respectivamente. El factor de potencia está relacionado con el coeficiente de Seebeck y la conductividad eléctrica del material termoeléctrico, que es un factor vital que evalúa su rendimiento de salida. Por lo tanto, aunque los valores del coeficiente de Seebeck de los sustratos de Si con muestras de Si poroso dopado disminuyen, la capa de Si poroso dopado puede mejorar el factor de potencia en comparación con las muestras no dopadas debido a la mejora de la conductividad eléctrica, lo que facilita su desarrollo para aplicaciones termoeléctricas.

Introducción

Hoy en día, la conversión de energía termoeléctrica, que puede convertir un calor desperdiciado en energía eléctrica, se considera una tecnología importante para aliviar la presión de la escasez de energía al aumentar la eficiencia de utilización de la energía [1]. Especialmente, diversas aplicaciones de sensores tienen una gran demanda para la futura sociedad de la información y la comunicación [2, 3]. Se han estudiado tecnologías de microfabricación basadas en materiales termoeléctricos para realizar dispositivos termoeléctricos compactos y altamente eficientes [4, 5, 6]. El rendimiento termoeléctrico de los materiales termoeléctricos se evalúa mediante la figura de mérito ZT = бS 2 T / к , donde б es conductividad eléctrica, S Coeficiente de Seebeck, T temperatura absoluta y к conductividad térmica [7]. El factor de potencia, бS 2 , es la salida de potencia máxima generada de un material y, por lo tanto, se utiliza para estimar su rendimiento de salida.

Materiales termoeléctricos comunes, como Bi 2 Te 3 y Sb 2 Te 3 , contienen materiales raros y tóxicos, que dificultan la producción a gran escala. El Si se considera uno de los candidatos alternativos para aplicar a los dispositivos termoeléctricos porque es abundante y ampliamente utilizado en la industria de los semiconductores [8]. Sin embargo, el Si no es un material termoeléctrico ideal debido a su alta conductividad térmica (~ 150 W / mK) y bajo ZT valor (0,006) [9]. Recientemente, se ha demostrado que el Si nanoestructurado disminuye la conductividad térmica a 1,6 W / mK y luego mejora el ZT valor a 0,6 a 300 K [10]. Recientemente se han fabricado con éxito generadores termoeléctricos basados en nanocables de Si [11, 12]. Sin embargo, el rendimiento de esos generadores termoeléctricos sigue siendo bajo porque las matrices de nanocables de Si son difíciles de garantizar el diámetro uniforme y la superficie lisa, que están estrechamente relacionados con el ZT valor.

El Si poroso, como una de las nanoestructuras de Si, se considera como uno de los candidatos para materiales termoeléctricos de trabajos teóricos y experimentales [13, 14, 15]. Sin embargo, el rendimiento de salida inadecuado del Si poroso limita su desarrollo de dispositivos termoeléctricos debido a su baja conductividad eléctrica. Muchos trabajos encontraron que el contacto eléctrico entre un metal y el Si poroso muestra un comportamiento no lineal debido a la barrera de energía potencial entre el metal y el Si poroso [16, 17]. La razón es que los estados de gran superficie del Si poroso y el efecto de atrapamiento de la superficie provocan el agotamiento de la concentración de portadores en la superficie del Si poroso [18]. Es un desafío para la fabricación de generadores termoeléctricos porque una gran pérdida parásita surge de la resistencia eléctrica en la interfaz [19]. Además, este aumento de la barrera también disminuye la conductividad eléctrica aparente del Si poroso a varios órdenes de magnitud en comparación con la del Si a granel, lo que resulta en un factor de potencia bajo [20].

El dopaje de impurezas utilizando un dopante giratorio (SOD) es un método de modificación de la superficie para aumentar la conductividad eléctrica al aumentar la concentración del portador en la superficie de Si. A diferencia de la implantación de iones, el dopaje de impurezas con SOD es un proceso de menor daño [21]. Algunos trabajos han indicado que un nanoalambre de Si dopado con SOD exhibe una alta conductividad eléctrica [22, 23]. Boor y col. encontraron que la conductividad eléctrica de una película porosa de Si formada por el método electroquímico se puede mejorar después del dopaje con SOD [24]. Sin embargo, la característica de contacto eléctrico del Si poroso dopado con SOD no se ha investigado en estudios previos y es un parámetro importante para los dispositivos termoeléctricos. Además, la investigación del efecto de dopaje de SOD sobre el rendimiento de salida del sustrato de Si con una capa de Si porosa es poco común. A diferencia del método electroquímico, utilizamos grabado químico asistido por metal (MACE) para formar Si poroso. MACE es un método simple y de producción masiva que utiliza una técnica de grabado en húmedo, que puede sintetizar diversas nanoestructuras, incluyendo nanoalambres de Si y Si poroso [25, 26, 27]. Además, puede formar nanoporos rectos a una velocidad de grabado más rápida que la de otros métodos.

En este estudio, p - y n Se formó un sustrato de Si-tipo con capas de Si poroso mediante MACE, y se evaluó el coeficiente de Seebeck, la conductividad eléctrica y el contacto eléctrico en las capas de Si poroso dopadas con diferentes tipos de SOD. Primero, el coeficiente de Seebeck de p - y n- Se investigó el tipo de Si poroso formado por MACE y se evaluó la concentración de portador de la capa dopada con SOD para verificar el efecto dopante. Luego, se midieron las conductividades eléctricas y las características de contacto de los sustratos de Si con capas porosas de Si dopadas utilizando características de corriente-voltaje. Además, se evaluó el contacto eléctrico entre el metal y la capa de Si poroso dopado en términos de resistencia de contacto especial. Finalmente, los factores de potencia de p - y n Se evaluaron sustratos de tipo Si con capas de Si poroso dopado y se compararon con muestras sin dopar.

Métodos

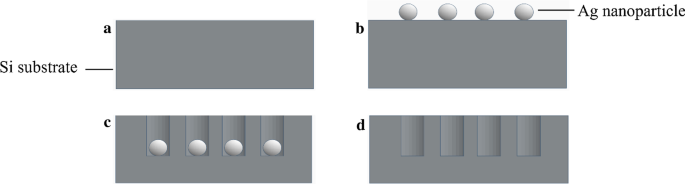

p orientado a (100) -tipo (10,0 mΩ-cm) y n -tipo (10,0 mΩ-cm) sustratos de Si con un tamaño de 2 × 2 cm 2 se limpiaron secuencialmente en acetona, etanol, agua desionizada y solución de piraña (H 2 SO 4 :H 2 O 2 en la relación de volumen de 2:1). Luego, la p - y n Se formaron capas de Si poroso de tipo sobre los sustratos de Si mediante el proceso MACE como sigue. Primero, los sustratos de Si se sumergieron en una mezcla de 0.14 M HF y 5 × 10 –4 M AgNO 3 soluciones durante 7 min a temperatura ambiente. En este procedimiento, se depositaron sobre la superficie de Si nanopartículas de Ag, con un diámetro de 80 a 180 nm, como se muestra en la Fig. 1. A continuación, se sumergieron sustratos de Si depositados con nanopartículas de Ag en una solución de grabado que contenía 25 ml de Solución de HF al 49%, 10 ml de H 2 al 35% O 2 solución y 5 ml de agua desionizada en una proporción de volumen de 5:2:1 a temperatura ambiente. La reacción de grabado procede con procesos eléctricos de anodización local y eliminación de óxido. Las nanopartículas de Ag oxidan inmediatamente la superficie de Si en la interfaz por anodización local, y el óxido es grabado por HF en la solución. A medida que avanza el grabado, las nanopartículas de Ag penetran en el Si para seguir grabando. Por tanto, se forma una capa porosa de Si. Se informa que la tasa de formación porosa de p -type Si es más lento que el de n -tipo Si [28]. El espesor del Si poroso se controla mediante el tiempo de grabado. En nuestros experimentos, el tiempo de grabado de p -tipo Si se selecciona para que sea 2 min 40 s mientras que el de n -tipo Si se procesa durante 2 minutos para obtener una película de Si porosa de alrededor de 20 μm. Finalmente, los sustratos de Si se limpiaron con ácido nítrico al 10% para eliminar las nanopartículas de Ag seguido de una limpieza con agua desionizada. La porosidad de la capa porosa de Si se define de la siguiente manera,

$$ {\ rm {Porosidad}} =\ frac {{m_ {1} - m_ {2}}} {pv} $$ (1)donde m 1 es la masa de la muestra inicial, m 2 es la masa de la muestra después de la formación de la capa porosa de Si, p, v es la densidad y el volumen de la capa de Si monocristalino grabada original. Las morfologías de la película porosa de Si se observaron mediante microscopios electrónicos de barrido de emisión de campo (FE-SEM).

Sustrato de Si con proceso de formación de capa de Si poroso mediante grabado químico asistido por metales. un Sustrato de Si limpiado. b Deposición de nanopartículas de ag. c grabado con una solución de HF. d Eliminación de nanopartículas de plata

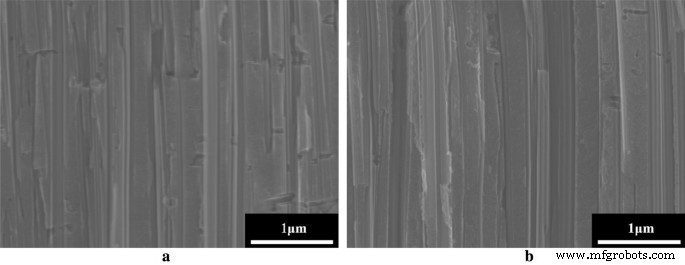

La Figura 2a, b muestra las imágenes transversales de p - y n -películas porosas de Si tipo formadas por MACE. El grosor de p - y n -tipo de películas porosas de Si es de aproximadamente 20 μm, que se ajusta por el tiempo de grabado. Los diámetros de poro promedio de p - y n Las películas de Si poroso de tipo son 130 nm y 125 nm, respectivamente, y las porosidades de p - y n Las películas de Si tipo poroso son 35% y 31%, respectivamente.

Microestructuras de capas porosas de Si para a p -type y b n -tipo

Las impurezas de boro o fósforo se doparon en la capa porosa de Si para formar p -tipo o n -capa de tipo Si, respectivamente, usando un SOD (Filmtronics Inc. USA). Se revistió la superficie con SOD mediante revestimiento por rotación a 3000 rpm durante 30 s. Luego, la muestra se horneó a 110 ° C durante 15 min para endurecer la película de SOD. Posteriormente, las muestras se colocaron en un horno de tubo de cuarzo y se recocieron a 1100 ° C durante 3 h en N 2 ambiente para difundir los átomos dopantes en Si poroso. Finalmente, las muestras se sumergieron en una solución de HF para eliminar SiO 2 y limpia la superficie. Para validar el efecto de dopaje en la capa de Si poroso, se midió la concentración de portador de la capa de Si poroso dopado y sin dopar mediante un sistema de medición de Efecto Hall [17].

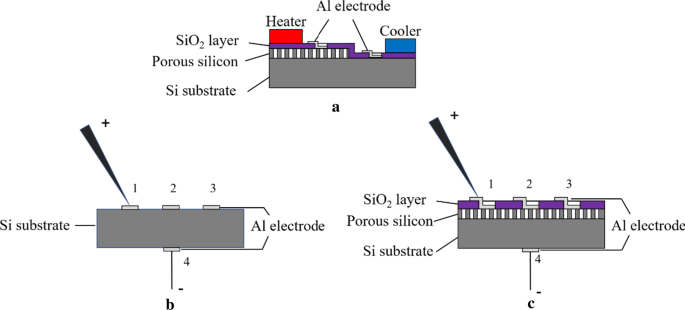

Se formaron por separado dos patrones de electrodos metálicos sobre la película porosa de Si y la parte trasera del sustrato de Si para la medición del coeficiente de Seebeck en el plano transversal de las muestras a temperatura ambiente, como se muestra en la Fig. 3a. La capa porosa de Si se formó en la mitad del área de la oblea de Si, y la parte restante de Si se grabó 30 µm de profundidad utilizando grabado profundo de iones reactivos (RIE). Luego, SiO 2 de 1 μm de espesor La película se depositó en la superficie mediante deposición de vapor químico de tetraetoxisilano (TEOS-CVD) para disminuir la pérdida de calor a la atmósfera ambiente. Dos de 1 × 1 mm 2 Se formaron ventanas de contacto cuadradas en el SiO 2 película. Después de eso, dos 1 × 2 mm 2 -Electrodos de Ti-Au rectangulares de 300 nm de espesor se formaron mediante evaporación por haz de electrones para almohadillas de contacto. Finalmente, dos elementos Peltier comerciales se pusieron en contacto con el sustrato de Si para crear un gradiente de temperatura a lo largo de la dirección en el plano. Las temperaturas T 1 y T 2 en dos electrodos se midieron mediante termopares y la diferencia de temperatura Δ T se obtuvieron. El voltaje generado Δ V se midió con un electrómetro. El coeficiente de Seebeck de la muestra se obtuvo de la siguiente ecuación:

$$ S =- \ frac {\ Delta V} {{\ Delta T}} $$ (2)

un Ilustración del dispositivo para la medición del coeficiente de Seebeck; Ilustración del dispositivo para la medición de conductividad eléctrica y resistencia especial al contacto: b Sustrato de Si; c Sustrato de Si con capa de Si porosa

La corriente ( I ) –Voltaje ( V ) características se midieron para p -tipo a granel Si, n -tipo Si a granel y Si poroso dopado / no dopado usando configuraciones de medición lateral y vertical, como se muestra en la Fig. 3b, c. Tres electrodos de Al de 200 nm de espesor ("1", "2", "3") con un tamaño de 0,6 × 0,6 mm 2 se formaron en la parte superior de las muestras de Si a granel y también se formó un electrodo de Al ("4") en la parte posterior, como se muestra en la Fig. 3b. Para hacer el contacto eléctrico se pegó un alambre de cobre al electrodo '4' usando una pasta de plata. La distancia de centro a centro entre los electrodos de Al "12", "23", "13" fue de 0,2, 0,3, 0,56 cm, respectivamente. Las muestras de Si a granel se recocieron a 450 ° C durante 30 min para confirmar el contacto óhmico entre Al y Si. Para medir la resistencia de contacto especial, se midieron las resistencias laterales entre tres electrodos utilizando una sonda de alta sensibilidad. Para medir la conductividad eléctrica vertical del sustrato de Si a granel, se midió la conductancia eléctrica entre los electrodos de Al "2" - "4". Para medir las propiedades eléctricas de las muestras de Si poroso con y sin dopaje, un SiO 2 de 2 μm de espesor La capa se depositó sobre la película porosa de Si mediante tetraetil ortosilicato CVD (TEOS-CVD) para evitar el daño mecánico a la capa porosa de Si de la sonda eléctrica. Tres de 0,6 × 0,6 mm 2 SiO 2 las ventanas se formaron grabando el SiO 2 capa utilizando en parte un HF amortiguado para hacer contacto eléctrico. Luego, tres 1,0 × 0,6 mm 2 Se formaron electrodos de Al en el SiO 2 capa junto con el SiO 2 ventanas, como se muestra en la Fig. 3c. Por lo tanto, la sonda puede entrar en contacto físico con los electrodos extendidos de Al para hacer contacto eléctrico con la película porosa de Si.

Resultados y discusión

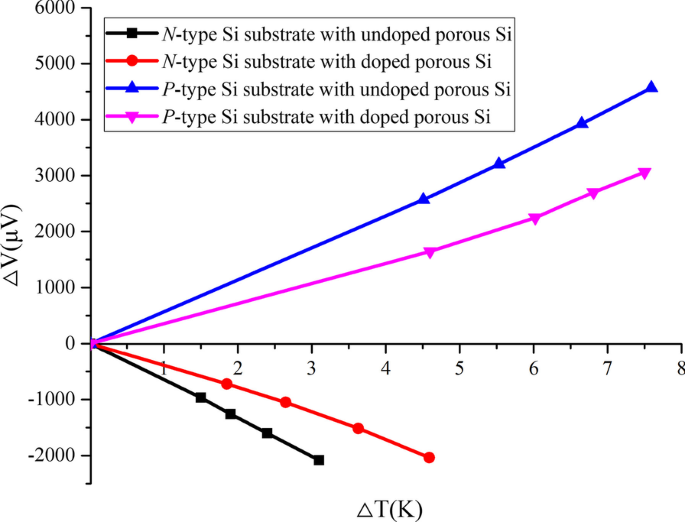

La Figura 4 muestra que el voltaje generado frente a la diferencia de temperatura en el sustrato de Si con muestras de Si poroso dopado y no dopado. Los valores calculados del coeficiente de Seebeck de diferentes muestras se muestran en la Tabla 1. El coeficiente de Seebeck para el Si de tipo p y n en masa son 450 y 485 μV / K, respectivamente, y el coeficiente de Seebeck para p y n Los sustratos de tipo Si con la muestra de Si poroso sin dopar muestran valores más altos de 696 y 650 μV / K, respectivamente. Esta razón de la diferencia del coeficiente de Seebeck se debe al efecto de filtrado de energía y al efecto de dispersión de la superficie [29,30,31]. Después del proceso de dopaje, el coeficiente de Seebeck de p y n Los sustratos de tipo Si con las muestras de Si poroso dopado disminuyen a 491 y 480 μV / K debido al aumento de la concentración de portador en las capas de Si poroso dopado. Sin embargo, para toda la muestra de Si poroso dopado, la capa de Si poroso dopado es delgada y la parte restante de la capa de Si poroso todavía está sin dopar. Por lo tanto, aunque la concentración de portador de la capa de Si poroso dopado es más alta que la del Si a granel, el coeficiente de Seebeck de la muestra de Si poroso dopado completo (capa de Si poroso dopado + capa de Si poroso sin dopar) es cercano al de las muestras de Si a granel.

Voltaje generado frente a la diferencia de temperatura en sustratos de Si con las capas de Si poroso de tipo n y p dopadas y no dopadas

En general, el coeficiente de Seebeck se compone de la parte de difusión de carga S d y phonon drag part S ph . Debido a que todas las muestras están altamente dopadas (~ 10 18 ) y las medidas se toman a temperatura ambiente, la S ph el valor es mucho menor que S d , lo que resulta en S ≈ S d [32]. Por lo tanto, el coeficiente de Seebeck también se puede mostrar como becarios [33],

$$ S =\ frac {{8 \ pi ^ {2} k _ {{\ rm {B}}} ^ {2} T}} {{3qh ^ {2}}} m ^ {*} \ left ({ \ frac {\ pi} {3n}} \ right) ^ {2} $$ (3)donde k B es la constante de Boltzmann, h es la constante de Planck, T es la temperatura absoluta, m * es la masa efectiva del estado, q es la carga del electrón y n es la concentración de portador. Por lo tanto, la concentración de portadores n es un factor importante que determina el valor del coeficiente de Seebeck.

Para comprender mejor la relación entre la concentración de portadores y el coeficiente de Seebeck, la concentración de portadores de p y n Las capas de Si poroso de tipo dopado y no dopado se midieron mediante medición de Hall. La concentración de portador de p y n Se encuentra que las capas de Si poroso de tipo no dopado son 1.3 × 10 18 y 1,35 × 10 18 cm −3 , respectivamente, mientras que la concentración de portador de p - y n -la capa de Si poroso dopado de tipo se incrementa a 4,6 × 10 19 y 2,3 × 10 19 cm −3 después del dopaje SOD. Como referencia, la concentración de portador de p - y n -tipo Si sustrato son 2,3 × 10 19 y 9,0 × 10 18 cm −3 , respectivamente. El coeficiente de Seebeck del sustrato de Si con muestras de Si poroso dopado disminuye debido al aumento de la concentración de portador causado por la capa de Si poroso dopado.

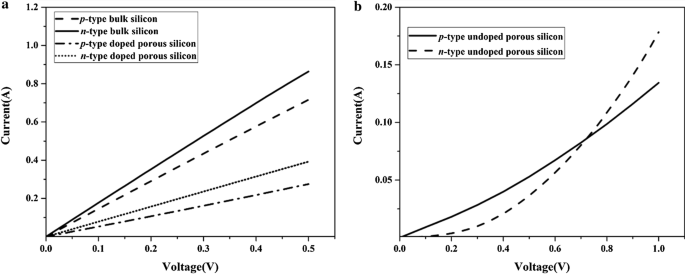

La figura 5a muestra el I - V curvas de p - y n -Tipo capas de Si a granel a lo largo de la dirección del espesor de la oblea. Las resistencias totales de p - y n capas de Si a granel de tipo son 1,12 y 0,65 Ω mientras que la resistencia interior estimada de p - y n -tipo Si a granel es ambos de solo 0,08 Ω; así, las resistencias totales de p - y n Las capas de Si a granel de tipo se determinan principalmente por la resistencia de contacto. Desde p - y n los sustratos de Si a granel de tipo están altamente dopados (~ 10 19 ), el contacto eléctrico entre la almohadilla de Al y el sustrato de Si sería un contacto óhmico. Sin embargo, yo - V características de p - y n Los sustratos de tipo Si con capas de Si poroso sin dopar exhiben una curva no lineal, como se muestra en la Fig. 5b. En este caso, definimos la conductividad eléctrica de estas muestras a partir del gradiente de I - V curva a un voltaje particular de 1 V.Una de las razones de este comportamiento no lineal es que la relación superficie-volumen aumenta en las nanoestructuras y se forman una gran cantidad de estados de energía superficial en la superficie de las capas porosas de Si no dopadas, por lo que la no linealidad es causado por el efecto de confinamiento cuántico [34]. A diferencia del Si a granel, se requiere que los electrones tengan más energía para viajar por la interfaz Al-Si poroso, lo que aumenta la resistencia de contacto y disminuye la conductividad eléctrica total. Además, otros factores, como la superficie hidrogenada metaestable y el óxido natural, influyen en la característica eléctrica del Si poroso, que también puede contribuir a las enormes caídas de conductividad eléctrica [35, 36]. Después del dopaje SOD, se obtiene contacto óhmico para p - y n -sustratos de Si de tipo con Si poroso dopado, como el I lineal - V La curva se muestra en la Fig. 5a, y las conductividades eléctricas de p Los sustratos de Si -tipo y tipo n con capas de Si poroso dopado aumentan de 150 a 1160 y de 385 a 1390 S / m, respectivamente, como se muestra en la Tabla 1. El incremento de la conductividad eléctrica resulta principalmente de la disminución de la resistencia de contacto debido a que El dopaje con SOD afecta principalmente a la superficie del Si poroso. Después del dopaje con SOD, adelgace p + o n + Se forman capas porosas de Si en p - y n -tipo capas de Si porosas, respectivamente, y la concentración de portador puede alcanzar aproximadamente 10 19 cm −3 . Por lo tanto, los electrones pueden hacer un túnel a través de la interfaz entre el Al y el Si poroso dopado independientemente de la barrera de potencial [37].

Evaluado I - V características de las probetas. un p - y n -tipo de Si a granel y sustrato de Si con Si poroso dopado. b p - y n -Sustrato de Si tipo con Si poroso sin dopar

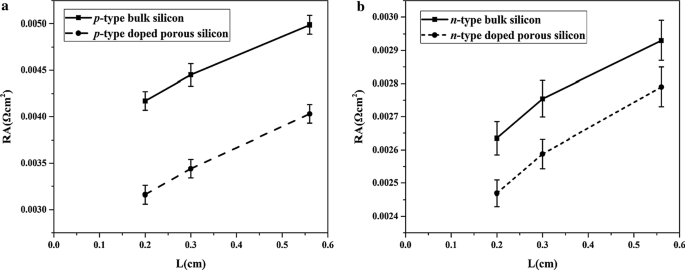

Para evaluar la característica eléctrica de las probetas, la resistencia de contacto específica se evalúa sobre la base de la teoría de medición de la línea de transmisión (TLM), que se define como una resistencia de contacto por unidad de área [38]. En la teoría TLM, la resistencia total R puede ser calculado por,

$$ R =2R _ {{\ rm {c}}} + \ frac {{p_ {i}}} {A} L $$ (4)donde R c es la resistencia de contacto, p i la resistividad interior de la muestra, L el espacio entre dos electrodos, y A el área de la sección transversal. La resistencia de contacto específica p c se puede definir como p c = R c × A . Por lo tanto, Eq. 4 se puede convertir multiplicando el área A en,

$$ RA =2p_ {c} + p_ {i} L $$ (5)Cuando el valor L se acerca a 0, R se convierte en el doble de la resistencia de contacto. Por lo tanto, p c se puede estimar a partir de la relación entre RA (resistencia total multiplicada por el área de la sección transversal) y L , como se muestra en la Fig. 6. Por lo tanto, la resistencia de contacto específica p c se puede obtener de la mitad del valor extrapolado en L =0. Dado que el I - V Las curvas no son lineales, las resistencias de contacto específicas del Si poroso sin dopar no se pueden medir. Las resistencias de contacto específicas calculadas de p - y n - tipo de Si poroso dopado fueron 1,35 y 1,16 mΩ-cm 2 , respectivamente, mientras que p - y n - el tipo de Si a granel era 1,88 y 1,25 mΩ-cm 2 , respectivamente. Este resultado muestra que p - y n El Si poroso dopado de tipo tenía una resistencia de contacto específica más baja que p - y n - tipo a granel Si. Por lo tanto, en comparación con el sustrato de Si con Si poroso sin dopar, la menor resistencia de contacto entre el Si poroso dopado y el metal se atribuye a la mejora de la conductividad eléctrica del sustrato de Si con Si poroso dopado.

Relación entre L y RA . un p -tipo de Si a granel y sustrato de Si con Si poroso dopado. b n -tipo de sustrato de Si y Si a granel con Si poroso dopado

La Tabla 1 muestra el factor de potencia de p - y n - Sustratos de Si y Si a granel con capa de Si poroso sin dopar y dopada. Aunque el coeficiente de Seebeck de p - y n - los sustratos de tipo Si con Si poroso ambos disminuyen a través del dopaje con SOD, el factor de potencia aumenta 4 veces a 280 μW / (m K 2 ) para p -tipo mientras aumenta 2 veces a 320 μW / (m K 2 ) para n -tipo debido al aumento significativo de la conductividad eléctrica. En nuestra investigación anterior, el valor ZT de los sustratos de Si con Si poroso sin dopar puede aumentar 7.3 veces más que el del Si a granel original debido a un coeficiente de Seebeck más alto (670 μV / K) y una conductividad térmica más baja (3.8 W / mK) [20] . Sin embargo, una mayor optimización del valor ZT de los sustratos de Si con Si poroso sin dopar se ve impedida por una conductividad eléctrica relativamente baja. La baja conductividad térmica puede preservar el Si incluso dopando Si porque el transporte de calor se rige principalmente por fonones con una trayectoria libre media superior a 100 nm y, por tanto, la conductividad térmica se reduce principalmente por la nanoestructuración con Si poroso [39]. Además, el mejor ZT El valor del material puede ser superior a 0,1 a temperatura ambiente cuando la concentración de portador varía entre 10 19 y 10 21 cm −3 basado en la ecuación de transporte de Boltzmann [40]. Por lo tanto, el ZT estimado El valor de los sustratos de Si con Si poroso dopado se puede mejorar para que sea aproximadamente 0,1 mediante el dopado con SOD, que es 5 veces mayor que el del sustrato de Si con Si poroso sin dopar (0,02). Como consecuencia, se concluye que los sustratos de Si con Si poroso dopado mediante dopaje con SOD mejoran su rendimiento termoeléctrico.

Conclusiones

El Si poroso se sintetizó en p altamente dopado. - y n -tipo Si a granel utilizando grabado químico asistido por metal (MACE). Se usó el dopaje de superficie con spin-on-dopant (SOD) para mejorar las propiedades eléctricas de p - y n -tipo Si poroso. Comparado con p - y n -sustratos de Si tipo con Si poroso sin dopar (696 y 650 μV / K), el coeficiente de Seebeck de la p - y n Los sustratos de tipo Si con Si poroso dopado se reducen a 491 y 480 μV / K debido al aumento de la concentración de portador de la capa de Si poroso dopado. En comparación con la concentración de portador de p - y n -tipo Si a granel (2,25 × 10 19 y 9,03 × 10 18 cm −3 ), la concentración de portador de p - y n -tipo de Si poroso sin dopar se reduce a 1,3 × 10 18 y 1,35 × 10 18 cm −3 debido al efecto de confinamiento cuántico y un área de superficie más grande, mientras que la concentración de portador de p - y n El Si poroso dopado de tipo se incrementa a 4,6 × 10 19 y 2,29 × 10 19 cm −3 después del dopaje SOD. Sin embargo, la SOD solo se puede utilizar para dopar películas finas y porosas de Si. Comparado con p - y n -tipo Si poroso sin dopar, p - y n El Si poroso dopado-tipo aumentó la conductividad eléctrica de 150 a 1160 y de 385 a 1390 S / m debido a la disminución de la resistencia de contacto. Además, el contacto óhmico se puede obtener en p - y n -tipo Si poroso dopado. La resistencia de contacto especial entre el Si poroso y el Al se reduce a 1,35 y 1,16 mΩ-cm 2 , que es menor que la resistencia de contacto entre el Si y el Al a granel debido al aumento de la concentración del portador. Aunque el coeficiente de Seebeck disminuye, el factor de potencia de p - y n -tipo Si el sustrato con Si poroso dopado se incrementa a 280 y 320 μW / (m · K 2 ), respectivamente, debido a la mejora de la conductividad eléctrica. Por lo tanto, el sustrato de Si con Si poroso formado por MACE después del dopaje con SOD aumenta la conductividad eléctrica y puede mejorar el rendimiento termoeléctrico del Si poroso, que se espera que se emplee para aplicaciones termoeléctricas.

Disponibilidad de datos y materiales

Los conjuntos de datos utilizados y / o analizados durante el estudio actual están disponibles del autor correspondiente a solicitud razonable.

Abreviaturas

- Si:

-

Silicio

- MACE:

-

Grabado químico asistido por metales

- SOD:

-

Girar sobre dopante

- FE-SEM:

-

Microscopios electrónicos de barrido por emisión de campo

- RIE:

-

Grabado profundo de iones reactivos

- TEOS-CVD:

-

Deposición de vapor químico de tetraetoxisilano

- TLM:

-

Medición de la línea de transmisión

Nanomateriales

- ST:kit de evaluación de elementos seguros con software listo para usar para aplicaciones de TI e IoT

- Compuestos a base de policetona para competir con Nylons 6, 66 y POM

- Desentrañar la evolución morfológica y la cinética de grabado de nanocables de silicio poroso durante el grabado químico asistido por metales

- Estados electrónicos de nanocristales dopados con oxígeno y emisión visible en silicio negro Preparado por ns-Laser

- Matrices de nanopilares de GaAs con tapa de Au fabricadas mediante grabado químico asistido por metal

- Características ópticas y eléctricas de los nanocables de silicio preparados por grabado electrolítico

- Fabricación sencilla de un compuesto de polianilina poroso multi-jerárquico como sensor de presión y sensor de gas con sensibilidad ajustable

- Nanoestructuras de superficie formadas por separación de fases de película de nanocompuesto de polímero y sal metálica para aplicaciones antirreflectantes y superhidrofóbicas

- Dependencia de la toxicidad de las nanopartículas en sus propiedades físicas y químicas

- Morfología, estructura y propiedades ópticas de películas semiconductoras con nanoislinas GeSiSn y capas tensas

- Influencia del sustrato en la longitud de onda y resistencia del acoplamiento LSP