Fotoanodos de TiO2 / Fe2O3 de cocatalizador con patrón mejorado para separación de agua

Resumen

En este estudio, utilizamos un proceso de prensado en caliente para mejorar las propiedades fotocatalíticas del TiO 2 / Fe 2 O 3 Óxido bimetálico con una estructura de patrón periódico en la superficie para aumentar la absorción de fotones para la fotocatálisis en la reacción de desprendimiento de oxígeno para la división del agua. Las muestras prensadas en caliente muestran que la combinación de los dos óxidos metálicos mejora el borde de la banda de absorción del electrodo en diferentes longitudes de onda. La estructura estampada obtenida mediante el proceso de prensado en caliente mejora con éxito la absorción de fotones, lo que da como resultado una mejora doble en comparación con un electrodo de superficie plana.

Introducción

La descomposición fotocatalítica para la división del agua para producir oxígeno es un sistema de conversión de energía luminosa ampliamente estudiado [1, 2, 3, 4]. Cuando se irradian fotones de diferentes longitudes de onda sobre un fotocatalizador semiconductor, su energía agita los electrones de su banda de valencia, haciéndolos saltar a la banda de conducción. Se forma un agujero fotogenerado en la banda de valencia, y los electrones excitados en la banda de conducción experimentan una reacción de reducción con moléculas de agua para producir hidrógeno a través de la llamada reacción de desprendimiento de hidrógeno (HER) [5]. Este agujero domina la producción de oxígeno a través de la llamada reacción de evolución de oxígeno (REA) [6]. El borde de la banda de conducción del material fotocatalizador semiconductor debe estar por encima de H + / H 2 reducción del nivel de energía. Los fotoelectrones del fotocatalizador pueden reducir el agua a hidrógeno. Sin embargo, debido a que la diferencia de potencial de oxidación-reducción de la reacción de división del agua es 1.23 eV, el nivel de energía de la banda de valencia del fotocatalizador debe estar por debajo del nivel de energía de oxidación de O 2 / H 2 O para oxidar el agua a oxígeno.

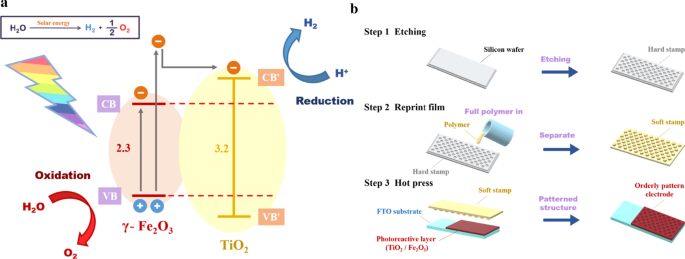

Para lograr este objetivo, es importante el ajuste de la energía requerida y la coordinación del espectro de radiación solar [1]. La mayoría de los estudios anteriores han utilizado metales nobles como Pt y Au como catalizadores [2, 5,6,7]; sin embargo, estos son costosos y escasos y, por lo tanto, se han realizado estudios para encontrar materiales catalíticos alternativos. A este respecto, los óxidos metálicos semiconductores típicos han atraído mucha atención. Abundantes óxidos metálicos como el dióxido de titanio (TiO 2 ) [8, 9], WO 3 [10, 11], BiVO 4 [12, 13], CuO 2 [14, 15] y óxido férrico (Fe 2 O 3 ) [16, 17] mejoran la absorción de fotones a través de sus propiedades de semiconductores de tipo n o p y el emparejamiento de brechas de energía; por lo tanto, muestran una alta eficiencia fotocatalítica en un amplio rango de longitudes de onda. La energía fotónica de una longitud de onda específica puede causar la separación de pares de electrones y huecos, promoviendo aún más la conversión de energía luminosa en energía química. TiO 2 [18,19,20,21] y Fe 2 O 3 [22, 23] se usan comúnmente para fotocatálisis porque ofrecen ventajas tales como preparación simple, alta estabilidad química, bajo costo, no toxicidad y resistencia a la corrosión; Además, la brecha de energía de TiO 2 (3,2 eV) muestra una buena concordancia con la brecha de energía (2,2 eV) de Fe 2 O 3 [24, 25], como se muestra en la Fig. 1a. Esta propiedad permite que el semiconductor bimetálico formado al combinar estos dos óxidos metálicos absorba más del 30% de la banda prohibida de manera efectiva. La luz solar [26] puede mejorar eficazmente el efecto fotocatalítico del electrodo.

un Mecanismo de reacción de división del agua en TiO 2 / Fe 2 O 3 sistema semiconductor bimetálico. b Fabricación de patrón mediante proceso de prensado en caliente

La estructura dimensional de la superficie del electrodo también influye en las propiedades fotoelectroquímicas. En particular, las microestructuras periódicas han atraído mucho interés en el campo de la óptica. Yablonovitch y John describieron este concepto en 1987 [27]. Su objetivo era diseñar un medio que pueda capturar fotones para reducir el consumo de energía y el desperdicio. A través de varios años de investigación, encontraron que un medio con una estructura periódica particular en la superficie atrapa de manera efectiva los fotones [28, 29] sin cambiar las propiedades químicas intrínsecas de la materia para obtener las propiedades ópticas requeridas. Hasta ahora, muchos estudios sobre energía solar han seleccionado materiales con estructuras periódicas para aumentar la absorción de energía fotónica [30]. Además, debido a que una microestructura periódica aumenta drásticamente el área de reacción de la superficie del electrodo, la respuesta de corriente obtenida también mejorará significativamente.

En este estudio, fabricamos un patrón simple usando un proceso de prensado en caliente sobre la superficie del fotoanodo, como se muestra en la Fig. 1b, y usamos un método de grabado para formar un sustrato original con una estructura de superficie periódica. El sustrato original es remodelado por un polímero para que sirva como un nuevo sustrato de sello que luego se usa como molde con la capa preparada de TiO 2 / Fe 2 O 3 cocatalizador. Finalmente, se realiza un proceso de prensado en caliente para obtener una microestructura periódica. Este proceso mejora la tasa de transferencia del portador a través de un contacto de interfaz mejorado dentro del material del cocatalizador y mejora la eficiencia de absorción de la luz a través de la captura y dispersión de la luz adicionales de los patrones de la superficie.

Métodos

Preparación de la Fe 2 O 3 y TiO 2 Polvo

FeCl 2 y FeCl 3 se disolvieron en agua desionizada, se agitaron para formar una solución, se vertieron rápidamente en una solución de hidróxido de sodio y finalmente se agitaron a 80 ° C durante 30 min. Después de que la solución se mezcló completamente, se dejó reposar durante 30 min hasta que precipitó el producto. Se eliminó la solución de la capa superior; el precipitado se lavó con acetona, etanol y agua desionizada; y se secó a 120 ° C durante 12 h para obtener Fe 3 O 4 (polvo negro). Este polvo se disolvió en alcohol y se agitó vigorosamente durante 30 min para obtener un Fe 2 de color marrón rojizo. O 3 solución de suspensión. Finalmente, el Fe 2 precipitado O 3 se colocó en un bote de cuarzo que a su vez se colocó en un horno de sinterización a 450 ° C durante 3 hy luego se enfrió a temperatura ambiente de forma natural para obtener Fe 2 O 3 polvo con una fase hematita. A TiO 2 La solución precursora se obtuvo mediante la adición de ácido tetraetil titánico a n-propanol para preparar una solución precursora seguida de la adición de ácido sulfúrico y agitación a temperatura ambiente, dejándola reposar a 25 ° C durante 2 h para formar un gel traslúcido. colocar en un horno a 50 ° C, recalentarlo y enfriarlo naturalmente a temperatura ambiente.

Preparación de la solución coloidal de óxido bimetálico

Finalmente, preparamos alcohol polivinílico al 7% en peso (PVA), agregamos 1 mL de agua desionizada y lo colocamos en una placa caliente a 120 ° C durante 30 min. Luego, agitamos el PVA para que se disuelva efectivamente en agua desionizada para obtener la solución A. Preparamos 20 mg de Fe 2 O 3 polvo y 98 µL de TiO 2 disolver en 1 mL de N-metil-2-pirrolidona (NMP), colocarlo en un oscilador ultrasónico, agitarlo durante 30 min para obtener soluciones fijas, y colocarlo en un oscilador ultrasónico durante 30 min para obtener el semiconductor final solución coloidal de óxido bimetálico.

Preparación de la estructura periódica de los electrodos

Usamos el proceso de litografía de impresión para fabricar la oblea de silicio para el sello blando [31,32,33]. Además, para preparar el sello suave, primero usamos acetona, etanol y agua para hacer vibrar la oblea de silicio después del proceso de grabado de 20 minutos para limpiar el tablero y luego lo colocamos en una placa de calentamiento a 40 ° C para secarlo. Simultáneamente, la resina epoxi se activó y luego se colocó plana sobre la superficie del sustrato original hasta que se secó. Después del secado, la resina epoxi se arrancó del sustrato original para obtener el sello suave requerido. Aplicamos 100 µL de la solución coloidal de óxido bimetálico semiconductor al TiO 2 la superficie de la película y la mantuvimos a temperatura ambiente durante 1 h hasta que la solución coloidal cambió a un estado gelatinoso, y luego, realizamos el proceso de prensado en caliente durante 15 min. Finalmente, el fotoanodo modelado se colocó en un horno de sinterización a 500 ° C durante 3 h en una atmósfera de argón para obtener el fotoanodo modelado con una estructura periódica. El rendimiento REA del fotoanodo se examinó utilizando el método de conexión de tres electrodos. El sistema incluía los electrodos de trabajo, un contraelectrodo (varilla de carbono) y un electrodo de referencia (Ag / AgCl) en KOH 1 M como electrolito.

Resultados y discusión

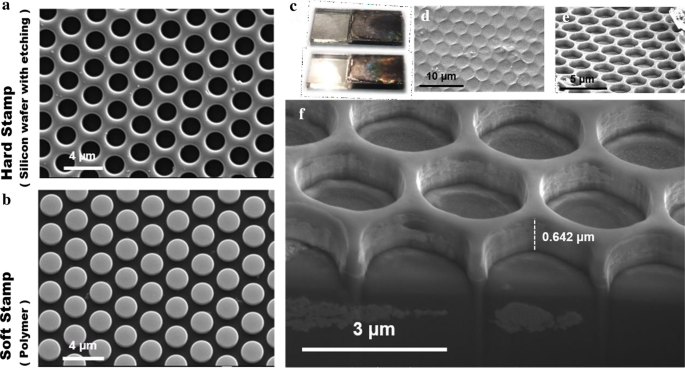

La estructura con patrón de superficie se verificó como se muestra en la Fig. 2. La Figura 2a muestra una imagen de microscopio electrónico de barrido (SEM) de la oblea de silicio como sustrato de molde madre. La superficie tenía orificios circulares dispuestos periódicamente, cada uno con una abertura alargada de 2 µm. La figura 2b muestra una imagen del patrón inverso correspondiente en la superficie de la resina epoxi. La resina epoxi replicó con éxito la estructura completa del patrón original del sustrato de Si, que mostró correspondientemente estructuras cilíndricas dispuestas periódicamente con un diámetro de 2 µm. Finalmente, examinamos si la estructura periódica modelada correspondiente se transfiere a la superficie del electrodo a través del proceso de prensado en caliente. La Figura 2c muestra el patrón TiO 2 / Fe 2 O 3 fotoanodo antes y después de la irradiación con luz visible. Esta figura muestra que la superficie del electrodo se ve negra cuando no está iluminada. Sin embargo, muestra un color de arco iris notable bajo la irradiación de luz visible, lo que implica que la luz incidente queda atrapada y refractada significativamente muchas veces en la estructura de patrón periódico. La Figura 2d, e presenta imágenes SEM de la superficie de un patrón TiO 2 / Fe 2 O 3 fotoanodo con diferentes aumentos y ángulos. La superficie del fotoelectrodo exhibió un ciclo similar al de una placa base de oblea de silicio. El tamaño de los poros fue de aproximadamente 2 µm, lo que confirma que imprimimos con éxito microestructuras modeladas periódicamente en la superficie del electrodo. Finalmente, la Fig. 2f presenta una imagen en sección transversal producida cortando la superficie del electrodo usando un haz de iones enfocado (FIB). La imagen de la sección transversal también muestra la forma del agujero circular de esta estructura con patrón periódico, con una profundidad del agujero de 0,642 µm. También utilizamos con éxito el óxido de aluminio anódico como sello para fabricar un patrón más pequeño, y las imágenes SEM se pueden encontrar en el archivo adicional 1:Fig. S1.

un Imagen SEM de una oblea de silicio preparada mediante el método de grabado. b Sello blando realizado con oblea de silicona con estructura de pilar inverso. c Fotos capturadas con y sin irradiación de luz. d - e Imagen SEM con diferentes aumentos y ángulos. f Imagen de sección transversal de la superficie del electrodo de TiO 2 / Fe 2 O 3 fotoanodo estampado ordenado

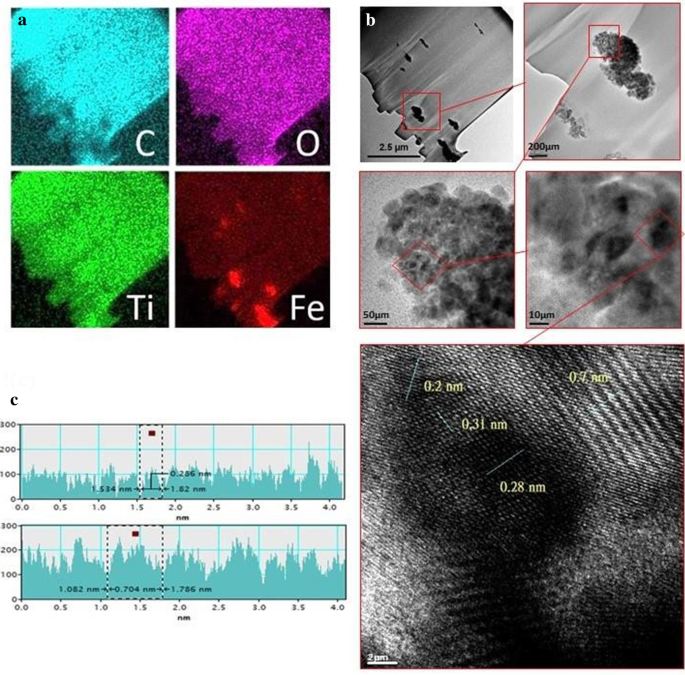

Caracterizar el TiO 2 propuesto / Fe 2 O 3 fotoanodo modelado, llevamos a cabo un análisis de microscopio electrónico de transmisión FIB (TEM). La Figura 3a presenta el resultado del análisis de distribución de elementos (mapeo EDS) del TiO 2 / Fe 2 O 3 fotoanodo estampado. Fe, Ti y O se distribuyeron uniformemente en el electrodo, y la señal C surgió de los ligantes PVA y NMP; sin embargo, esto no afectó la distribución de los materiales primarios, a saber, TiO 2 y Fe 2 O 3 . La Figura 3b presenta imágenes STEM obtenidas con diferentes aumentos. TiO 2 y Fe 2 O 3 los polvos exhibieron morfologías granulares. Como se muestra en la Fig. 3c, los parámetros de la red de Fe 2 O 3 y TiO 2 se determinó a través del análisis en 0,28 y 0,31 nm, respectivamente, lo que indica que el proceso de prensado en caliente creó una distorsión de celosía tanto en Fe 2 O 3 y TiO 2 .

Imagen FIB-TEM de TiO 2 / Fe 2 O 3 fotoanodo estampado ordenado con un Mapeo EDS de C, O, Ti y Fe. b Imágenes STEM con diferentes aumentos. c Análisis de Fe 2 O 3 y TiO 2 celosías

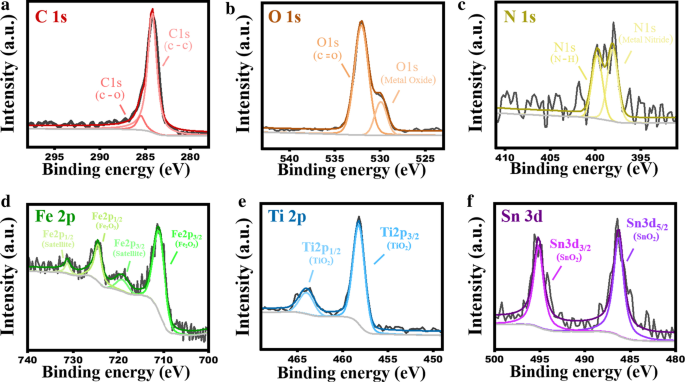

Además, realizamos espectroscopía de fotoelectrones de rayos X (XPS) para determinar los estados químicos de los elementos. La Figura 4 presenta los resultados del análisis de espectro de barrido fino realizado utilizando XPS para los seis elementos en el fotoanodo, y el espectro de estudio de XPS completo también se puede obtener en el archivo adicional 1:Fig. S2. En la Fig. 4a, el orbital C 1s muestra señales correspondientes a un enlace sencillo C – C y un enlace sencillo C – O a una energía de enlace de 284,9 eV. En la figura 4b, el orbital O 1s muestra una señal del doble enlace C =O a una energía de enlace de 532,5 eV, lo que confirma que existen muchos carbonos oxidados en la superficie del electrodo y una señal del O de los óxidos a una energía de enlace de 530 eV. En la Fig. 4c, el orbital N 1s muestra señales del enlace N – H a energías de enlace de 397,2 y 400 eV. También se observa el enlace N y el ion metálico puede resultar del enlace entre N y una pequeña cantidad de elementos de metal de transición. En la Fig. 4d, las señales de Fe 2p2 / 3 y Fe 2p1 / 3 se ven a energías de enlace de 711,3 y 724,8 eV, respectivamente, y los picos de satélite de Fe 2p2 / 3 y Fe 2p1 / 3 se ven a energías de enlace de 720 y 731,3 eV, respectivamente; estos son los típicos Fe 2 O 3 señales de configuración. En la Fig. 4e, las señales de Ti 2p3 / 2 y Ti 2p1 / 2 se ven a energías de enlace de 457,9 y 464,3 eV, respectivamente; estos son generados por TiO 2 . En la figura 4f, las señales Sn 3d3 / 2 y Sn 3d5 / 2 se ven a energías de enlace de 285,9 y 495,1 eV, respectivamente; estos son generados por el SnO 2 sustrato.

Espectros XPS de TiO 2 / Fe 2 O 3 fotoanodo estampado ordenado para un C 1s, b O 1s, c N 1s, d Fe 2p, e Ti 2p y f Sn 3d

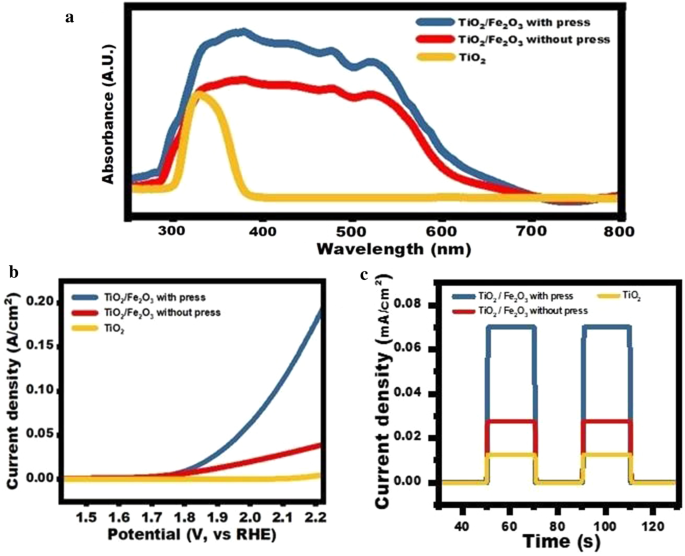

Para demostrar el efecto de las estructuras modeladas sobre la absorción de luz del fotoanodo, realizamos espectroscopía ultravioleta-visible (UV-Vis) antes y después del proceso de prensado en caliente, como se muestra en la Fig. 5a. Debido al efecto cocatalizador del TiO 2 y Fe 2 O 3 óxidos metálicos, el fotoanodo demostró absorción de luz en un amplio rango de 400 a 600 nm. Comparado con el electrodo antes del proceso de modelado, el fotoanodo exhibió una absorción de luz adicional debido a la dispersión y absorción de luz mejoradas de la estructura de patrón periódico en la superficie. Esta mejora también se refleja en la voltamperometría de barrido lineal (LSV) mostrada en la figura 5b; el TiO 2 / Fe 2 O 3 La muestra producida mediante el proceso de prensado en caliente exhibió la corriente de reacción más alta durante el escaneo LSV. Además, la medición de EIS y la pendiente de Tafel se pueden encontrar en el archivo adicional 1:Figs. S3 y S5. Además, realizamos un estudio de fotorrespuesta con sesgo cero e irradiación de luz blanca, y esta muestra mostró una mejora del doble en comparación con el TiO 2 / Fe 2 O 3 muestra producida sin utilizar el proceso de prensado en caliente y mejora de siete veces la corriente en comparación con TiO 2 únicamente, como se muestra en la Fig. 5c. También seleccionamos el láser verde con una longitud de onda de 532 nm y el láser rojo con 633 nm para la medición, y el resultado se puede encontrar en el archivo adicional 1:Fig. S4.

un Espectros de absorción UV-Vis. b Escaneo de deslizamiento LSV. c Fotorespuestas de diferentes fotoanodos

Conclusión

En este estudio, demostramos un proceso simple de prensado en caliente para fabricar un patrón periódico en un TiO 2 / Fe 2 O 3 fotoanodo de óxido bimetálico de cocatalizador. Se reprodujo un patrón periódico claro de agujeros en la superficie del fotoanodo. Un espectro de absorción UV-Vis de banda ancha del TiO 2 / Fe 2 O 3 Se obtuvo óxido bimetálico, que mostró absorción de luz en un amplio rango de 400 a 600 nm. Finalmente, el TiO 2 / Fe 2 O 3 El cocatalizador con una superficie estampada exhibió una fotocorriente significativamente mejorada debido a la absorción de luz adicional y la dispersión de la estructura de la superficie.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo publicado [y sus archivos de información de apoyo].

Abreviaturas

- REA:

-

Reacción de desprendimiento de oxígeno

- ELLA:

-

Reacción de desprendimiento de hidrógeno

- PVA:

-

Alcohol polivinílico

- NMP:

-

N-metil-2-pirrolidona

- SEM:

-

Microscopio electrónico de barrido

- FIB:

-

Haz de iones enfocado

- TEM:

-

Microscopio electrónico de transmisión

- EDS:

-

Espectroscopía de energía dispersiva

- STEM:

-

Microscopía electrónica de barrido de transmisión

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

- UV – Vis:

-

Espectroscopía ultravioleta visible

- LSV:

-

Voltamperometría de barrido lineal

Nanomateriales

- Teoría de bandas de sólidos

- Nanofibras y filamentos para una mejor administración de fármacos

- Progreso en nanoestructuras basadas en óxidos de hierro para aplicaciones en almacenamiento de energía

- S, N Co-Doped Graphene Quantum Dot / TiO2 Composites para la generación eficiente de hidrógeno fotocatalítico

- Un nuevo método sin solvente orgánico para nanofármaco dirigido para mejorar la eficacia contra el cáncer

- Rendimiento mejorado de un nuevo catalizador anódico de PdAu / VGCNF para la electrooxidación en una pila de combustible de glicerol

- Un diseño eficiente y eficaz de nanocables de InP para la máxima captación de energía solar

- Un ánodo de película de Fe2O3 nanocristalino preparado por deposición de láser pulsado para baterías de iones de litio

- Influencia del dopaje de Mg en nanopartículas de ZnO para una evaluación fotocatalítica mejorada y análisis antibacteriano

- Sistema teórico de nanogeneradores triboeléctricos en modo de contacto para una alta eficiencia de conversión de energía

- 5 consejos para la eficiencia energética del aire comprimido