Electrodos sin aglutinantes y su aplicación para baterías de iones de litio

Resumen

Las baterías de iones de litio (LIB) como sistemas de almacenamiento y suministro de energía se han utilizado ampliamente en la electrónica, los vehículos eléctricos y las redes de servicios públicos. Sin embargo, existe una demanda creciente para mejorar la densidad energética de LIB. Por lo tanto, el desarrollo de nuevos materiales de electrodos con alta densidad de energía se vuelve significativo. Aunque se han descubierto muchos materiales nuevos, persisten cuestiones como (1) la interacción débil y el problema de la interfaz entre el aglutinante y el material activo (óxido metálico, Si, Li, S, etc.), (2) gran cambio de volumen, (3 ) baja conductividad de iones / electrones, y (4) autoagregación de materiales activos durante los procesos de carga y descarga. Actualmente, el electrodo sin aglutinante sirve como un candidato prometedor para abordar los problemas anteriores. En primer lugar, el problema de la interfaz del aglutinante y los materiales activos se puede resolver fijando el material activo directamente al sustrato conductor. En segundo lugar, la expansión de gran volumen de los materiales activos puede adaptarse a la porosidad del electrodo libre de aglutinantes. En tercer lugar, la conductividad de iones y electrones puede mejorarse mediante el estrecho contacto entre el sustrato conductor y el material activo. Por lo tanto, el electrodo libre de aglutinantes generalmente presenta excelentes prestaciones electroquímicas. El proceso de fabricación tradicional contiene ligantes y materiales conductores electroquímicamente inactivos, lo que reduce la capacidad específica y la densidad energética de los materiales activos. Cuando se eliminan el aglutinante y el material conductor, la densidad de energía de la batería se puede mejorar en gran medida. Esta revisión presenta la preparación, aplicación y perspectivas de los electrodos sin aglutinantes. Primero, se introducen diferentes sustratos conductores, que sirven como portadores de los materiales activos. Le sigue el método de fabricación de electrodos sin aglutinantes desde las perspectivas de la química, la física y la electricidad. Posteriormente, se presenta la aplicación del electrodo sin ligantes en el campo de la batería flexible. Finalmente, se proporcionan las perspectivas en términos de estos métodos de procesamiento y las aplicaciones.

Introducción

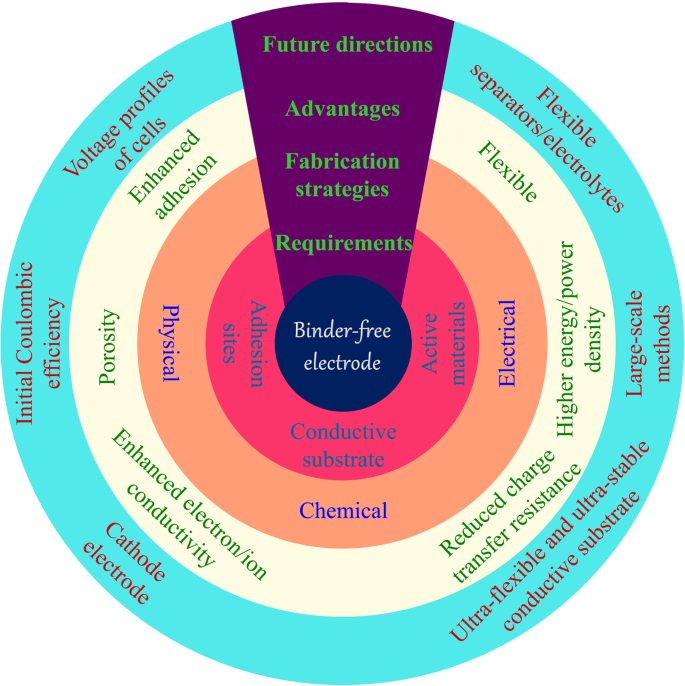

La crisis energética y los problemas medioambientales han impulsado el desarrollo de energías renovables y nuevos sistemas de almacenamiento de energía respetuosos con el medio ambiente. Debido al problema intermitente de las fuentes de energía renovables como la energía eólica, la energía del agua y la energía solar, las baterías se consideran importantes sistemas de almacenamiento de energía [1, 2, 3]. Existe una demanda creciente de dispositivos de almacenamiento de energía fiables y eficientes. Las baterías de iones de litio (LIB) han atraído mucha atención debido a su alta energía y densidad de potencia, alto voltaje de celda, amplio rango de temperatura de funcionamiento y largo ciclo de vida [4]. Hoy en día, el proceso tradicional de preparación de la batería utiliza un fluoruro de polivinilideno (PVDF) como aglutinante para fijar el agente conductor y los materiales activos en el colector de corriente mediante un método de recubrimiento [5, 6]. Con la demanda de los LIB con mayor capacidad y menor tamaño, tanto el desarrollo de materiales activos con alta capacidad específica como la reducción de materiales inactivos en la celda son importantes. Los métodos para reducir los materiales inactivos son los siguientes. En primer lugar, el aglutinante tradicional se puede reemplazar por el aglutinante conductor, por ejemplo, polímero a base de pireno y polímero conjugado con polifluoreno. Estos polímeros son conductores de forma natural y su cadena lateral o columna vertebral se modifica para aumentar la adhesión [7,8,9,10]. El ligante conductor sirve como agente conductor. Por lo tanto, se puede reducir el uso de carbón inactivo en la celda. Sin embargo, la interacción interfacial débil entre estos aglutinantes (tanto PVDF como nuevos aglutinantes desarrollados) y materiales activos (óxido metálico, Si, Sn, Li, S, etc.) da como resultado que las partículas se autoagreguen o / y se aíslen del colector de corriente. Por tanto, estos nuevos materiales de alta capacidad muestran un rendimiento reducido de la batería [11,12,13,14,15]. En segundo lugar, se investigan sustratos conductores avanzados, por ejemplo, tela de carbono, grafeno y espuma de Ni, donde los materiales activos se pueden anclar en los sitios de adhesión especiales de los sustratos. Las adherencias entre los materiales activos y los sustratos se logran mediante una fuerte unión química y / o física, que mejora significativamente la integridad de los electrodos. Además, este proceso elimina potencialmente los aditivos de carbono tanto aglutinantes como conductores. Por lo tanto, la densidad de energía se puede mejorar en gran medida [16, 17] (Fig. 1).

Los requisitos, los métodos de fabricación, las ventajas y el desarrollo futuro de los electrodos sin aglutinantes

Una gran cantidad de investigación ha demostrado las numerosas ventajas de los electrodos sin aglutinantes [18,19,20,21]. Al inmovilizar los materiales activos sobre el substrato conductor de electrones correspondiente, el problema interfacial del aglutinante y los materiales activos puede resolverse debido a la ausencia de recubrimiento de aglutinante orgánico en la superficie de los materiales activos [22, 23]. Los materiales activos se adhieren firmemente al sustrato conductor, lo que mejora en gran medida la conductividad electrónica. Las propiedades de los materiales de soporte, por ejemplo, las estructuras porosas, facilitan la penetración de electrolitos y la difusión de iones [24]. Además, la gran superficie tiene el beneficio para el uso completo de materiales activos y el transporte de iones de litio. Además, el material activo generalmente está anclado de manera uniforme sobre el sustrato conductor, lo que puede prevenir eficazmente la aglomeración de las nanopartículas y reducir la expansión de volumen durante el proceso cíclico repetido. Los electrodos libres de aglutinantes muestran generalmente un alto nivel de Li + y conductividad electrónica, humectabilidad decente de electrolitos y espacio de expansión de gran volumen, y fuerte fuerza de unión. Por lo tanto, los electrodos sin aglutinantes exhiben mejores rendimientos de capacidad, ciclos y velocidad que el sistema PVDF / materiales activos / negro de humo. Específicamente, el ciclo de vida de los nuevos nanomateriales se ha incrementado de docenas de ciclos a cientos de ciclos, con una alta densidad de corriente de ~ 10 A g −1 .

El sustrato conductor como portador del material activo es la base del electrodo libre de aglutinantes. La matriz conductora debe tener sitios adecuados para el cultivo de materiales activos, y sus propiedades mecánicas juegan un papel decisivo en su aplicación. Para las aplicaciones de los electrodos en dispositivos electrónicos portátiles y flexibles, los sustratos conductores deben poder doblarse o incluso doblarse varias veces. Esto es difícil de conseguir en electrodos convencionales fabricados mediante el proceso de suspensión. La razón principal es que el material activo se separa del colector de corriente durante el proceso de doblado, lo que resulta en la desactivación de la batería. Cultivar los materiales activos directamente en una red flexible proporciona una fuerte interacción y conduce a electrodos robustos que mantienen la alta densidad de energía. Estos sustratos flexibles incluyen principalmente espuma de metal, tela de carbono y películas independientes de materiales de carbono [25].

Esta revisión tiene como objetivo proporcionar una descripción general de la preparación, la aplicación y las perspectivas de los electrodos sin aglutinantes para LIB. Nuestro objetivo es destacar el desarrollo y la mejora recientes de los electrodos sin aglutinantes [26]. No se incluirán los métodos de infiltración y fundición con cuchilla raspadora, que sin duda son importantes para el campo de los LIB. Primero, presentamos los diferentes sustratos conductores, que sirven principalmente como portadores de los materiales activos. Seguimos con una presentación sobre el método de fabricación de electrodos sin ligantes desde las perspectivas de la química, la física y la electricidad. Posteriormente, se presenta la aplicación del electrodo sin ligantes en el campo de la batería flexible. Por último, se prospectan las cuestiones clave relativas a estos métodos de preparación y sus aplicaciones.

Sustrato conductor

El sustrato conductor es el colector de corriente con buena conductividad electrónica. Por lo tanto, el material generalmente se compone de metal o material de carbono. Debido a las limitaciones de fabricación, los colectores de corriente de metal se fabrican típicamente en películas, mallas [27] y espumas [28]. Los productos metálicos son generalmente rígidos y no se recuperan fácilmente después de la deformación; por lo tanto, solo son adecuados para baterías de alta densidad de energía de la misma configuración que las baterías de lechada. El cobre y el aluminio se utilizan como colector de corriente negativa y positiva, respectivamente, debido a la diferente resistencia a la oxidación [29]. La espuma metálica tiene las ventajas de un peso ligero, un área grande, una estructura tridimensional y similares, que a menudo se utiliza para electrodos sin aglutinantes [30].

Los materiales de carbono proceden de diversas fuentes y son muy flexibles en su preparación [31]. Estos materiales pueden derivarse de una amplia variedad de materiales biológicos en la naturaleza, así como de nanotubos de carbono preparados químicamente, grafeno y estructuras de carbono porosas a partir de materiales orgánicos [17, 32]. En comparación con el metal, algunos tipos de materiales de carbono son más livianos y tienen una gran flexibilidad (flexible, plegable, etc.). La tela de carbono se aplica cada vez más en el almacenamiento de energía debido a su excelente conductividad eléctrica y flexibilidad [33].

Métodos químicos

Tratamiento térmico

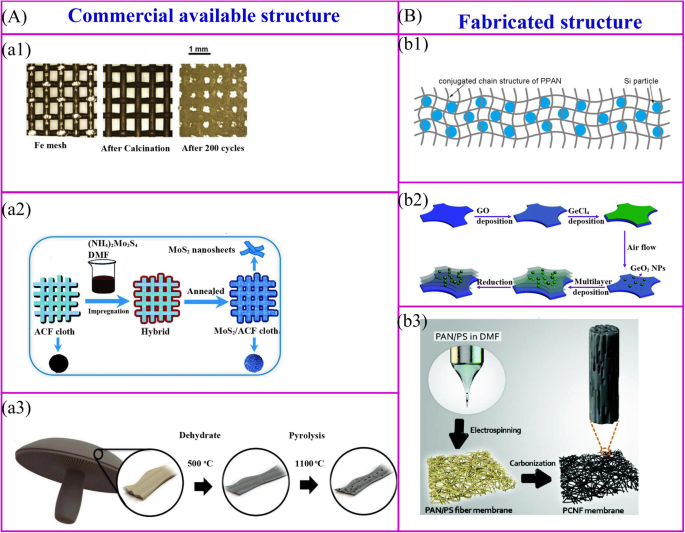

El tratamiento térmico es uno de los métodos habituales para preparar un electrodo sin aglutinantes. Este método consiste en cambiar las propiedades físicas y químicas del material mediante un proceso de calentamiento y enfriamiento. Después del tratamiento térmico, la sal inorgánica se convierte en el óxido metálico correspondiente y el polímero se deshidratará para formar una estructura conductora de carbono (Fig. 2). Para la preparación de electrodos sin aglutinantes, generalmente se utiliza un tratamiento térmico para inmovilizar el material activo o para construir una columna vertebral autoportante.

Tratamiento térmico de la estructura disponible comercialmente ( a ) y estructura fabricada ( b ). a1 Las nanopartículas de óxido metálico se pueden obtener en la superficie de una estructura metálica mediante un simple progreso de oxidación térmica [34]. a2 Los materiales activos se pueden sintetizar en la superficie de la estructura conductora mediante tratamiento térmico [35]. a3 La biomasa se puede carbonizar para lograr la arquitectura de carbono [32]. b1 La mezcla de polímero y materiales activos se puede carbonizar para lograr el electrodo libre de aglutinantes [36]. b2 La estructura jerárquica se puede obtener mediante múltiples procesos [37]. b3 Se puede obtener un electrodo sin aglutinante mediante tratamiento térmico de la membrana de electrohilado [38]

La estructura disponible comercialmente se utiliza como esqueleto de soporte para inmovilizar materiales activos. Estos materiales consisten en mallas metálicas, fibras de carbono, esponjas comerciales y derivados biológicos y esponjas comerciales [39], etc. (Fig. 2a). Las nanopartículas de óxido metálico se pueden sintetizar en la superficie de los colectores de corriente de metal mediante un simple progreso de oxidación térmica [34] (Fig. 2a1). Sin ningún tratamiento adicional, estos colectores de corriente se pueden utilizar directamente como materiales de soporte para LIB sin aglutinantes. Fe 2 con soporte de malla de hierro O 3 muestra una capacidad de descarga muy alta de 1050 mAh g −1 después de 200 ciclos. El tratamiento térmico de la membrana conductora con una solución precursora de materiales activos es un método ampliamente desarrollado para la fabricación de electrodos sin aglutinantes (Fig. 2a2). Un ejemplo representativo es que el ultradelgado MoS 2 Las nanoláminas recubiertas en la superficie de la tela de fibra de carbono activa (ACF) se pueden fabricar sumergiéndolas en (NH 4 ) 2 MoS 4 solución seguida de recocido. Los rendimientos electroquímicos se demuestran que la capacidad de descarga de 971 mAh g −1 se logra a una densidad de corriente de 100 mA g −1 [35]. El tratamiento térmico de materiales de biomasa es un método sencillo para la preparación de electrodos sin aglutinantes. Ozkan y colaboradores carbonizaron el hongo portobello como ánodos LIBs libres de aglutinantes (Fig. 2a3) [32]. A alta temperatura, la estructura de los materiales de biomasa puede permanecer y los heteroátomos e iones metálicos presentados de forma natural pueden adulterarse en los materiales de carbono, lo que aumenta los rendimientos electroquímicos, como la conductividad y la capacidad de los electrones.

El polímero es el material principal para construir el esqueleto autoportante del electrodo sin ligante, y la estructura del esqueleto está determinada por el polímero y su método de preparación (Fig. 2b) [40]. En primer lugar, para los polímeros comunes, la pirólisis de la película compuesta de materiales poliméricos activos a 550 ° C puede preparar un electrodo libre de aglutinantes (Fig. 2b1) [36]. El Si / SiO x El electrodo compuesto PAN se prepara mediante este método [41, 42]. Después del recocido, el poliacrilonitrilo (PAN) se puede convertir en una estructura conductora dopada con N, y la red de carbono no solo estabiliza el SEI y se adapta a los cambios de volumen, sino que también proporciona una buena flexibilidad y resistencia mecánica para el electrodo. De manera similar, el electrodo de Si / rGO se puede obtener fundiendo Si, óxido de grafeno reducido (rGO) y suspensión de polivinilpirrolidona (PVP) sobre espuma de níquel seguido de un proceso de recocido [43]. En segundo lugar, el proceso capa por capa (LBL) es una forma atractiva de fabricar nanomateriales y estructuras complejas. Se puede fabricar un electrodo con múltiples capas sumergiendo la lámina de Ti en una solución de poli (cloruro de dialildimetilamonio) (PDDA), suspensión de óxido de grafeno (GO), solución de PDDA y H 3 acuoso PMo 12 O 40 en determinados ciclos, seguido de un tratamiento térmico a 500 ° C [44]. Dicho método LBL se puede aplicar para preparar un electrodo sin aglutinante a gran escala. Este tipo de método es adecuado para producir anatasa mesoporosa TiO 2 / espuma de níquel [45], MoS 2 nanosheet / ACF y GeO 2 multicapa / rGO (figura 2b2) [37, 46]. Por último, los electrodos sin aglutinantes se pueden fabricar mediante la encapsulación de materiales activos en polímeros y luego la fabricación a una nueva nanoestructura (Fig. 2b3). Las esteras de nanofibras jerárquicas flexibles se pueden sintetizar mediante electrohilado y posterior tratamiento térmico.

Hay muchos méritos para la estructura fabricada y disponible comercialmente. El material activo se recubre sobre la superficie de la estructura disponible comercialmente mientras que la estructura fabricada actúa como un recipiente para encapsular el material activo. En contraste con la encapsulación de materiales activos, el revestimiento de la superficie es el que hace más contacto entre los materiales activos y el electrolito. Por lo tanto, da como resultado un mejor rendimiento de frecuencia, pero una eficiencia Coulombic inicial más baja y un rendimiento de ciclismo deficiente.

Tratamiento hidrotermal

El método hidrotermal se utiliza ampliamente en diferentes disciplinas en las últimas décadas. Actualmente, esta técnica ha realizado un gran esfuerzo en cuanto a interpretación de mecanismos y fabricación de materiales. Para el proceso hidrotermal, los iones metálicos se disuelven en la solución que luego forma una solución sobresaturada a alta temperatura y presión. Durante este proceso, el crecimiento de cristales se produce en el punto de nucleación del sustrato. En comparación con las partículas agregadas preparadas por tratamiento térmico, el método hidrotermal puede producir materiales a nanoescala de alta pureza, uniformes, monodispersos y controlables en condiciones suaves. El proceso hidrotermal de nanoestructura fina ha atraído una gran atención en los materiales de almacenamiento de energía.

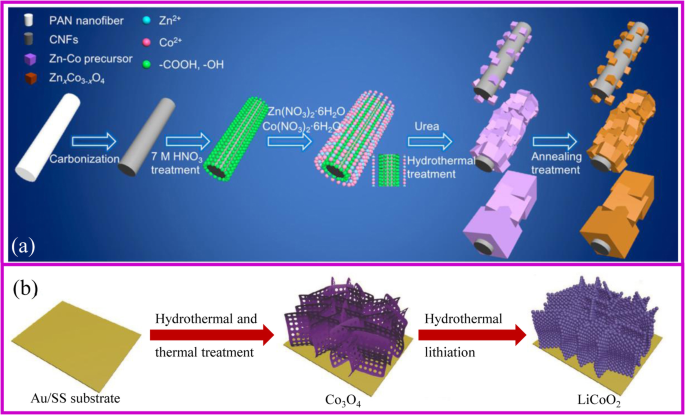

Un proceso sintético general para la preparación de un electrodo sin aglutinante usando un método hidrotermal es similar al procedimiento descrito en la Fig. 3a. Primero se obtienen los materiales de apoyo. Si los materiales de soporte son lisos con puntos de nucleación limitados, la deposición de materiales activos en su superficie estaría prohibida. Generalmente, la tela de carbón necesita un tratamiento ácido o térmico para volverse más hidrófila. Además, el pH de la solución debe ajustarse agregando un precipitante adecuado para promover el crecimiento del precursor en la superficie del sustrato. Los materiales obtenidos se tratan térmicamente para obtener el compuesto deseado manteniendo la nanoestructura. Hu, Zhang y sus compañeros de trabajo informaron sobre un método escalable para la preparación de Zn x Co 3-x O 4 nanocubos / CNF (nano fibras de carbono, CNF). El tamaño del cubo se puede ajustar mediante el pH aplicado en el proceso hidrotermal [47].

un El esquema de ZnCoO x / Fabricación de materiales compuestos CNF [47]. b La fabricación de electrodos catódicos mediante el método hidrotermal [48]

El método hidrotermal puede fabricar componentes únicos y múltiples [49]. Se han desarrollado muchas morfologías de electrodos sin aglutinantes, como TiO 2 nanorods en andamio de nanotubos de carbono (CNT) [50], Fe 3 O 4 nanopartículas, nanoconas de NiO, Ni (OH) 2 nanosheets y Fe 3 O 4 / Nanoplacas de Ni / C cultivadas en espuma de Ni [51,52,53,54], MnO 2 nanoflakes sobre espuma de grafeno [55] y FeF 3 · 0.33H 2 O matrices en forma de flor sobre fibra de carbono [56]. Li y sus compañeros de trabajo cultivaron NiCo 2 S 4 matrices de nanotubos que muestran una estructura 3D única, en la que NiCo 2 S 4 los nanotubos muestran 5 nm de largo y 100 nm de ancho [57]. NiCo poroso 2 O 4 Las nanoagujas cultivadas en una red de grafeno 3D se pueden obtener utilizando NiCl 2 · 6H 2 O y CoCl 2 · 6H 2 O como precursores [58]. Estas nanoestructuras se distribuyen homogéneamente sobre el sustrato conductor. Por lo tanto, estos compuestos no solo facilitan la transferencia de electrones y se adaptan a los cambios de volumen de los materiales activos durante el proceso de descarga / carga, sino que también mejoran las propiedades electroquímicas con alta capacidad, alta velocidad y estabilidad cíclica para LIB. Específicamente, Fe 3 O 4 La espuma de nanopartículas @ Ni mostró una capacidad reversible de 543 mA h g −1 a la densidad de corriente de 10 C después de más de 2000 ciclos [51]. Las matrices de NiO @ espuma de Ni pueden ofrecer una capacidad de 969 mAh g −1 a la densidad de corriente de 0.5 C y aún permanecen alrededor de 605.9 mAh g −1 en 10 C [52].

Cabe señalar que el método hidrotermal es una buena estrategia para lograr la litiación de óxidos metálicos para materiales catódicos. La litiación convencional requiere una mezcla uniforme del precursor con sal de Li, que es muy difícil de obtener los electrodos deseados libres de aglutinantes. La litiación hidrotermal es un método de solución que no requiere el tratamiento del precursor, por lo que es uno de los métodos atractivos para fabricar el electrodo catódico sin aglutinante. En 2018, Xia et al. preparó el poroso LiCoO 2 cátodo libre de aglutinantes con acero inoxidable recubierto de Au como sustratos por litiación hidrotermal de Co 3 O 4 precursor (Fig. 3b) [48]. Este electrodo muestra un excelente rendimiento cíclico y de frecuencia con una capacidad de 104,6 mA h g −1 a una tasa de 10 C y la capacidad de retención del 81,8% después de 1000 ciclos.

Deposición en baño químico

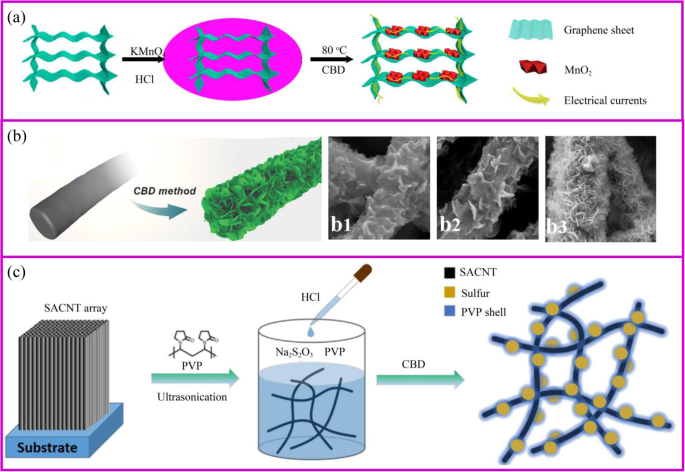

La deposición en baño químico (CBD) es un proceso de crecimiento in situ de materiales activos en el sustrato a través de una reacción química. En comparación con el método hidrotermal, este método de síntesis es fácil de escalar y permite que los nanomateriales crezcan a baja temperatura y presión ambiental sin utilizar equipos especiales. Además, el CBD y el método hidrotermal cultivan materiales en la superficie de los sustratos a través de un mecanismo similar, por lo que los requisitos para los sustratos son muy similares. Al igual que en el procedimiento que se muestra en la Fig. 4a, el precursor de los materiales activos se nucleará y crecerá ajustando el pH y la temperatura de las reacciones. Por ejemplo, grafeno 3D / MnO 2 Los híbridos se preparan mediante la presencia de aerogel de grafeno 3D en el ácido KMnO 4 solución [59].

un Ilustración esquemática de la preparación de grafeno 3D / MnO 2 híbrido e ilustraciones de transferencia de electrones en grafeno 3D / MnO 2 híbrido [59]. b Método de CBD para la fabricación de CNF @ Ni (OH) 2 [60]. b1–3 Diferentes membranas híbridas con aumento de concentraciones de Ni (NO 3 ) 2 solución. c Esquema del procedimiento de síntesis del compuesto PVP @ S-SACNT [61]

La morfología de los materiales activos está influenciada por los materiales de soporte, el tiempo de reacción y la concentración de precursores (Fig. 4b). El sustrato determina los sitios de nucleación iniciales. Por ejemplo, la morfología de MnO 2 es nanohoja y nanopartícula sobre el sustrato de grafeno y CNT, respectivamente [62, 63]. Además, la morfología de los materiales activos en el material de soporte está influenciada por la concentración de precursores. Por ejemplo, delgado Ni (OH) 2 Las nanohojas comienzan a formarse y crecer perpendicularmente en la superficie de las nanofibras a niveles bajos de Ni (NO 3 ) 2 concentración (Fig. 4b) [60]. Sin embargo, con el aumento de las concentraciones de sal de Ni, una capa gruesa de Ni (OH) 2 Las nanohojas se forman gradualmente, lo que puede atribuirse a la nucleación rápida y homogénea de Ni (OH) 2 . Por lo tanto, la morfología de los materiales activos en el material de soporte puede ser variada, como partículas [64], vaina, nanoláminas [65] y nanocables [66, 67]. Similar al electrodo preparado por método hidrotermal, la arquitectura porosa y conductora con materiales a nanoescala puede proporcionar canales continuos para una rápida difusión de iones de litio y un transporte eficiente de electrones para una rápida litiación / desitiación.

El CBD puede sintetizar azufre, un material catódico muy prometedor, en condiciones suaves. El material de azufre se basa en una reacción simple entre Na 2 S 2 O 3 y ácidos en una solución acuosa a temperatura ambiente. El proceso es sencillo y respetuoso con el medio ambiente. Cuando se aplica una plantilla o tensioactivo adecuado, se puede obtener la estructura especial de nano-azufre [68]. Cuando los materiales conductores pueden absorber S 2 O 3 2- , se genera una gran cantidad de azufre en las interfases. El grafeno modificado por grupos funcionales fenilsulfonados permite la deposición uniforme de azufre mediante una reacción redox in situ [69]. El electrodo de azufre encapsulado en PVP sin aglutinante se prepara inmovilizando in situ las nanopartículas de azufre en la red conductora (Fig. 4c). PVP es un polímero anfifílico con una cadena de alquilo hidrófoba y grupos amida hidrófilos que se puede utilizar como agente dispersante. Cuando el azufre comienza a formarse después de agregar ácido a la solución, la naturaleza hidrófoba de PVP hace que se cubra preferentemente sobre la superficie S formando una capa densa para proteger la disolución de los polisulfuros [61].

Deposición de vapor químico

La deposición química en fase de vapor (CVD) es una reacción química en la que una sustancia gaseosa se deposita en la superficie de un sustrato caliente. Este método puede producir la película uniforme en la estructura tridimensional y nanocables con la ayuda de catalizadores. El proceso de CVD consta de tres pasos:(1) difusión y absorción de los gases de reacción en la superficie del sustrato caliente, (2) reacciones de los gases en el sitio activo para formar un material de recubrimiento y (3) escape del gas generado. Al controlar la temperatura, la presión, la relación y el tipo de gases, se puede obtener el material de recubrimiento deseado.

El método CVD puede hacer crecer directamente materiales activos. Tay y colaboradores [70] informaron de un ejemplo impresionante correspondiente al proceso de CVD. El compuesto de espuma de níquel 3D / CNT se sintetiza con espuma de níquel como sustrato y etanol como precursor y fuente de carbono. Los CNT obtenidos sirven como sustratos para la deposición del crecimiento de nanohojas de NiO. FeVO amorfo 4 Las matrices de nanohojas pueden crecer directamente sobre un sustrato flexible de acero inoxidable con VCl 3 como precursor. Puede ofrecer capacidades reversibles de 601 mAh g −1 y 453 mAh g −1 a la alta densidad de corriente de 8 C y 15 C, respectivamente [71].

Las capas superficiales preparadas por CVD también sirven como interfaces protectoras entre el electrodo y el electrolito. Yang y sus colaboradores utilizaron etileno como precursor de carbono para recubrir materiales activos mediante un proceso CVD, que no solo mejora la estabilidad de la estructura, sino que también forma una excelente red conductora electrónica. Los nanocables de Si con una capa de revestimiento de carbono muestran un buen comportamiento de velocidad [72, 73]. En 2016, Cui et al. mostró que los materiales porosos con una capa delgada de materiales litiófilos preparados por el método CVD pueden servir como el andamio que promueve la deposición uniforme de Li-ion [74]. Este material muestra un rendimiento cíclico estable con un pequeño sobrepotencial incluso a una alta densidad de corriente de 3 mA / cm 2 durante los procesos de carga y descarga.

El método CVD es una de las principales estrategias para la fabricación de materiales avanzados de Si. El silicio es el material de ánodo más prometedor para los LIB de próxima generación debido a la capacidad específica más alta de 4200 mAh g −1 y voltaje de funcionamiento bajo [75]. Sin embargo, el silicio sufre grandes cambios de volumen, lo que conduce a la formación continua de interfaz de electrolito sólido (SEI), pulverización y desvanecimiento de la capacidad durante los procesos cíclicos [76]. En general, los materiales de silicio avanzados pueden prepararse mediante un tratamiento posterior de las partículas de silicio o mediante la reducción del dióxido de silicio. La CVD es una forma deseable de preparar películas delgadas o nanocables de silicio mediante la reducción o pirolización de silano o sustitutos de silano de alta pureza. En 2008, Cui et al. utilizó el método CVD para sintetizar nanocables de silicio (Si NW) en el acero inoxidable con nanopartículas de Au como catalizadores y lo aplicó con éxito como ánodo para LIB [77]. Los nanocables de silicio con un diámetro de aproximadamente 89 nm pueden adaptarse a un cambio de volumen del 400% sin agrietarse. Además, los nanocables se cultivan directamente en el colector actual y todos los nanocables contribuyen activamente a la capacidad. Debido a la nanoestructura, todo el electrodo poroso tiene una superficie específica muy grande y, por lo tanto, tiene una excelente conducción de iones. El material de silicio de nanocables puede alcanzar una capacidad teórica de casi 4200 mAh g −1 por primera vez a tasa C / 20. Aunque el diámetro de los nanocables aumentó de 89 a 141 nm después del proceso de ciclado, la estructura general permaneció intacta. El crecimiento de Si está controlado por los catalizadores. El acero inoxidable también puede actuar como catalizador para la formación de películas de Si. Sin embargo, la formación de capas de Si en el colector de corriente puede causar una tensión severa entre la capa de Si y el colector. El crecimiento de Si se puede interferir en un cierto paso controlando las semillas activas. Por ejemplo, el grafeno químicamente estable o la superficie metálica de Ge con nanopartículas de Au o Sn pueden servir como semillas para el crecimiento de Si NW [78, 79].

Deposición de capa atómica

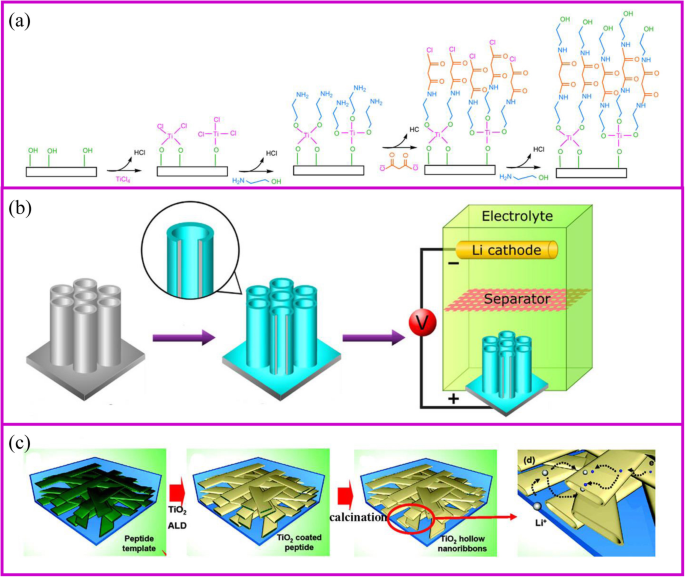

El método de deposición de capa atómica (ALD) es una deposición en fase de vapor, autolimitante y capa por capa, que es similar al CVD. Este método puede producir películas delgadas a nanoescala y controlables en una deposición atómica capa por capa. Por lo tanto, el proceso debe constar de al menos dos gases precursores diferentes, que puedan reaccionar entre sí [80]. Durante el proceso ALD, el primer gas se introduce en el horno de tubería y reacciona con el sustrato para formar una capa de revestimiento con grupos activos. Una vez que el primer gas se ha emitido por completo, se introduce el segundo gas para que reaccione con la primera capa (figura 5a) [81]. Repitiendo este proceso, se pueden lograr diferentes capas de revestimiento. La película de recubrimiento de ALD está influenciada principalmente por el sustrato, los precursores de gases, la temperatura, etc. En comparación con el método tradicional de deposición de película delgada, ALD puede controlar con precisión el espesor del recubrimiento a través del sustrato mediante reacciones químicas, y las capas de recubrimiento no son solo un agujero. -libre, denso y uniforme, pero también conforme incluso cuando se deposita en estructuras 3D complejas. Estas características de ALD lo presentan como una excelente opción para nanotecnología y materiales.

un El mecanismo de la técnica ALD [81] y dos ejemplos para b revestimiento de superficie [82] y c fabricación de materiales activos [83]

Los electrodos preparados con ALD generalmente tienen buenas propiedades electroquímicas. TiO 2 es el material de electrodo más investigado (Fig. 5b, c) [84]. Recientemente, SnO 2 [85], MoS 2 [86], etc. se preparan y utilizan con éxito como material activo para LIB (Fig. 5c) [87, 88]. Debido a que ALD es un método de síntesis en fase de vapor, puede recubrir una capa uniforme con un espesor controlable en la superficie o dentro de los poros de los materiales. Kang et al. [83] demostraron que las nanocintas como materiales activos en los electrodos permiten que el electrolito se sumerja dentro del material, aumentando así en gran medida la velocidad de difusión de los iones de litio. Con la ayuda de una plantilla, el espacio hueco de las nanocintas puede ser sintetizado por ALD con un tamaño de túnel de casi 100–200 nm de ancho y 20–50 nm de alto. Permite que el electrolito moje fácilmente el espacio hueco. El rendimiento de la tasa de TiO 2 La red a nanoescala ha aumentado al menos cinco veces a 5 C en comparación con la de 100 nm-TiO 2 nano-polvo. Biener y col. electrodo poroso revestido con TiO 2 capas. Se encuentra que el material con una capa de revestimiento más delgada muestra un mejor rendimiento de velocidad. Cuando el TiO 2 layer thickness increased from 2 to 7 and 20 nm, the capacity decreases from 227 to 214 and 157 mAh g −1 , respectively [89].

The most general application of ALD in electrochemical storage is to protect the surface stability of electrodes to enhance the electrochemical performance [90]. The uniform Al2 O 3 coating on TiO2 nanotubes for LIBs is the most representative example of surface protection (Fig. 5a) [82]. The coating thickness of the Al2 O 3 layer onto the TiO2 nanotube can be controlled by ALD from 0.2, 1 to 10 nm according to the repeated cycles. The 1 nm coating Al2 O 3 layer can suppress the SEI formation and undesirable side reactions, which greatly improves the capacity. In addition, Al2 O 3 as an artificial layer can participate in the formation of SEI with Li–Al–O groups, which are great ionic conductor. Therefore, the Li-ion conductivity in improved and great rate performance can be achieved. Noked et al. demonstrated the 14 nm Al2 O 3 layer can effectively improve the stability of lithium metal interface by avoiding the reactions with electrolyte, cathode shuttles, etc. [91]. Comparing with the bare lithium metal anode, the ALD-protected anode can significantly improve cycling performance.

Electrical Methods

Electroplating

Electroplating is a versatile technique that functions to improve the surface properties of materials or to prepare nanoscale structures. The deposition mechanism is that in the case of an applied electric field, the ions move to the positive electrode and are reduced on the surface of the substrate to form a film. The thickness of film is controlled by the current density and time. Through post-treatment, the metal film can be oxidized to the corresponding metal oxide.

Template synthesis is the most popular method for preparing nanostructures of various materials using electroplating in LIBs. Chen, Xia, and coworkers obtained porous CoO semisphere arrays using the polystyrene as the template [92]. Yan, Tong, and coworkers demonstrated that CoO can coat on the surface of ZnO nanorod arrays by electroplating method. The ZnO template can be removed by treating the obtained electrode at KOH solution [93].

Electroplated surface layers also serves as a protective interfaces between the electrode and the electrolyte. Cu/TiO2 NT/Ti electrode can be prepared via electroplating Cu on TiO2 NT/Ti film. The prepared materials display a much higher discharge capacity, cycle stability, and Li + diffusion coefficient than bare TiO2 NT/Ti electrode [94]. Mulder et al. designed a 3D Ni honeycomb current collector for stable Li metal anode [95]. By controlling the porosity of Ni material with polyethylene glycol as an additive, the Li plating/stripping performance can prolong to 300 and 200 cycles at 0.5 mAh cm −2 and 1.0 mAh cm −2 , respectively, at 1.0 mA cm −2 .

Anodization

Anodization is a well-established technique for modifying a layer on the metal surface. Generally, the metal surface can be thermal treated to form the corresponding oxide protective layer. However, this heating process often carries out at a high temperature, which changes the material structure and properties. Therefore, it is necessary to develop a low temperature method. Anodization refers to a technique in which a metal material is oxidized and precipitated in the electrolyte solution by applying an anode current at room temperature. Anodization is popular because of its controllable structure, economical, and large-area preparation.

Li y col. firstly reported the porous Fe3 O 4 thin film as anode material cycled about 100 cycles at the 0.1 C [96]. Subsequently, TiO2 [97], NiO [98], WO3 [99], CuCl nanoparticles [100], etc. were prepared and showed decent cyclic stability, good ion and electron conductivity, and enhanced capacity. The NiO@Ni foam can deliver a reversible capacity up to 705.5 mAh g −1 and 548.1 mAh g −1 at a current density of 1 A g −1 and 2 A g −1 , respectivamente.

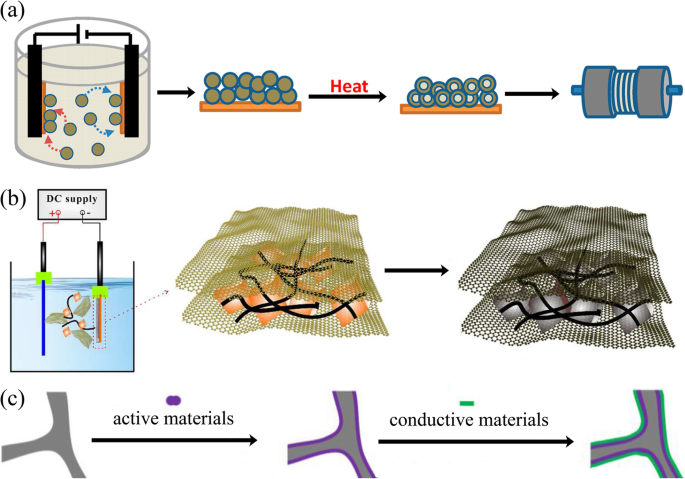

Electrophoretic Deposition

Electrophoretic deposition (EPD) has been widely used as a surface coating and film preparation method. The deposition mechanism is that during the process, the charged particles with small sizes (need to disperse into the solution) in a suitable suspension migrate towards an electrode under an applied electric field (Fig. 6a, b). The morphology of the achieved film is significantly influenced by the electrolyte solution [104]. EPD has the advantages of low cost, simplicity, green, and controllable operation [105].

un Schematic of process for fabrication of binder-free, carbon-free film electrodes [101]. b Schematic fabrication process for the Fe3 O 4 /CNTs/rGO composite electrode [102]. c Schematic illustration of the synthesis route for rGO/active materials/Ni foam [103]

An electrode made by EPD shows better electrochemical performances than slurry-coated electrode. Robinson and coworkers proved that the Co3 O 4 nanoparticle films formed by EPD showed better adhesion and cycle performance than the electrode prepared by conventional methods (Fig. 6a). The EPD can provide a more effective mixed state between active materials and conductive additives [101]. It is worth noting that carbon nanotubes, graphene, and other carbon materials together with active materials can be deposited onto the current collector, which significantly improves the electron conductivity [106, 107]. Besides, the porous structure formed during the EPD process is crucial to accommodate the volume change during lithium-ion insertion and extraction. Zhao and coworkers demonstrated that the Si nanoparticle electrode prepared through EPD shows better electrochemical performance (Fig. 6b) [102, 108].

EPD is able to deposit surface layers composed of either active or inert materials. These layers serve as protective interfaces between the electrode and the electrolyte. For example, the reduced graphene oxide thin film deposited onto the surface of the electrode to improve the electrical conductivity and to buffer the volume changes during charge/discharge processes (Fig. 6c) [103].

Physical Methods

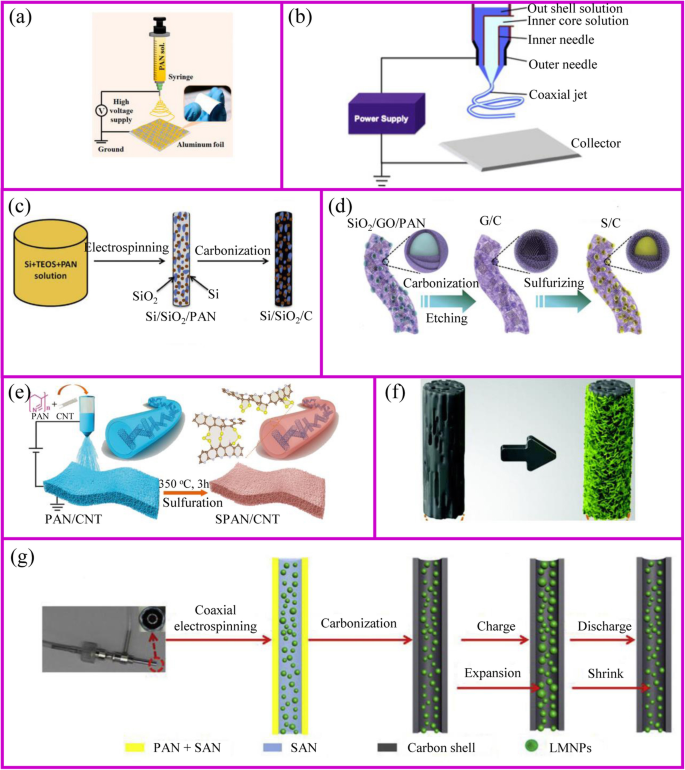

Electrospinning

Electrospinning is a simple and popular technique to synthesize 1D nanostructures with fiber diameters ranged from tens of nanometers up to micrometers [109]. This preparation is difficult to achieve by the approaches mentioned above. This technique can produce polymers, organic, and inorganic composites with dense, hollow, or porous structures [110], from polymer solutions based on electrostatic forces [111]. An electrospinning unit generally consists of a syringe and a needle, a grounded collector, and a high-voltage supply, as shown in Fig. 7a, b [117]. During the electrospinning process, polymer solutions are loaded in the syringe and move into the needle to form a droplet. When a high voltage is applied between the needle and the collector, the electrostatic force at the surface of droplet would drive it to elongate to form a fiber. Finally, the solid polymer fibers would deposit onto the collector.

The schemes of a single axial and b coaxial electrospinning [111, 112]. c Inorganic fibers [113]. d Inorganic particles encapsulated carbon fibers [114]. e The modification of carbon fibers [115]. f Carbon fiber membrane with nanoparticles [38]. g Highly flexible carbon fiber membrane [116]

The polymer solutions and needle are the key points for the success of fiber fabrication. Polymer solution should reach the minimum viscosity for the formation of homogeneous fiber structure. The solvent of polymer should have a lower evaporation rate, which allows the polymer solidification after leaving the needle. The needle should be designed with coaxial structure to achieve hollow or core-shell fiber structure (Fig. 7b). For the coaxial electrospinning, the core and shell solutions should be adjusted to be immiscible or non-precipitable. Besides, during the electrospinning process, solution flow rates, voltage, temperature, distance from needle to the collector, and diameter of the needle have a huge influence on the fiber structure.

The obtained electrospun membrane needs further treatment to be a binder-free electrode. Carbon, ceramic, or metal nanofibers can be synthesized from the carbonization of electrospun fibers that contain polymer, metal salts, or metal atoms, respectively. Their composites such as metal/C and ceramic/C can be also obtained from their corresponding mixed precursors followed by a one-step or multi-step heat treatment. A wide range of electrospun materials have been investigated for LIBs including metal oxides (e.g., TiO2 , Fe 2 O 3 , ZnO, NiO, CuO, LiCoO3 , Li4 Ti5 O12 , and LiMn2 O 4 ) [118, 119], hybrids [120] (e.g., SnOx /C, SiOx /C, Co3 O 4 /C, SnOx /C, TiO2 /C) [113, 121,122,123,124,125,126,127,128,129,130], and polymers (e.g., polyvinyl alcohol (PVA), PAN and PVP, poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP), and polyethylene oxide (PEO)) [131].

Conventional electrospinning generally disperses metal salts and nanoparticles inside the fibers. However, the nanoparticles can adhere to the outside of the fibers as well (Fig. 7c). Lan, Yang, and coworker prepared 3D free-standing spider-web-like membranes with high mass loading of bismuth (Bi) nanoparticle clusters followed by carbonization in nitrogen gas [132]. The 3D Bi/C membrane provides good mechanical properties and stabilizes the Bi nanoparticles up to 200 cycles.

The architecture of fibers can be optimized to accommodate large volume changes and instability of the electrode materials during cycling process. The adjustment of the fiber structure can be started from either inside or outside of the fiber. The internal fiber can be regulated by the polymer solution and post-treatment, while the external fiber structure is controlled by post-treatment. When the polymer solution contains etchable materials, a porous fiber structure can be prepared after carbonization and template etching (Fig. 7d). This porous materials is capable of accommodating higher sulfur and suppressing the polysulfides shuttle effects [114]. The polymer can individually form an active material at the expense of flexibility self-standing property. This disadvantage can be addressed by additives. Liu y col. showed the PAN fibers with an appropriate amount of CNTs can still be self-standing after sulfurization [115]. The sulfur only exists in the form of Li2 S 2 and Li2 S 3 rather than polysulfides in the sulfurized PAN. Therefore, it shows ultra-stable cycling performance up to 1000 cycles (Fig. 7e).

Alternatively, the post-treatment of the surface of electrospun fibers is another way to prepare the high-performance binder-free electrode (Fig. 7f) . After carbonization, the three-dimensional conductive network is formed to provide good electronic conductivity. The fiber surface also provides a large number of sites for the growth of active materials with easy access to electrolyte [38]. Another post-treatment is to coat the nanofibers with a protective surface layer. Generally, the nanoparticles spinning out with the polymer solution is inevitably exposed at the surface of the fiber. This part of the material may fall off from fibers during the cycling process, so the surface coating is equivalent to the protection of the fiber [133].

In addition to polymer solution, the needle is also of importance to the fibers design. The core-shell composite nanofiber can be prepared by a dual nozzle coaxial electrospinning setup (Fig. 7g) [116]. This needle can achieve a great core-shell fiber structure. Besides, hollow fibers can be prepared by designing the inner and outer solutions. When the hollow fiber is filled with the active material, there is sufficient space to allow the volume to expand [112].

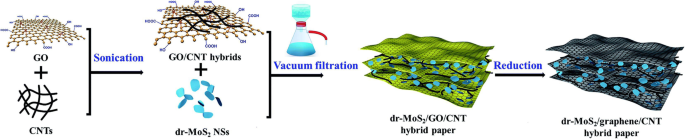

Vacuum Filtration

The vacuum filtration method is a rapid manufacturing process to assemble different kinds of nanoscale materials into the macroscopic film for various applications. This process is low-cost, rapid, and efficient, which demonstrates a promising strategy for various functional films. 2D materials can be easily assembled into flexible self-standing paper-like materials, which can be directly used as flexible binder-free electrodes in energy storage devices [134, 135]. In general, the active materials are randomly dispersed between the supporting materials. Therefore, high mechanical strength and flexibility are preserved for the papers (Fig. 8) [136, 137].

The scheme of vacuum filtration process [136]

The vacuum filtration features as the following strengths. Firstly, active materials can adhere on the conductive substrate, leading to the improvement of electron conductivity. For example, the electron conductivity of MoS2 can be largely improved; therefore, better rate performance can be obtained [138, 139]. Secondly, the large surface area is in favor of the contact between active materials and lithium ions, which facilitates the transportation of Li-ion. When the active material is added into the 2D material, the interlayer spacing becomes large; thus, the electrolyte can be immersed. The lithium ions are more accessible to the material; thereby, the interface impedance of material is reduced [140]. Thirdly, the effective material utilization is also facilitated by hindering the aggregation of 2D materials [141,142,143]. Lastly, the material agglomerations and electrode instabilities result from the huge volume change of active materials during Li insertion/extraction [144, 145]. Supporting sheets can absorb stress induced by volume expansion, similar to the role of elastic buffer [146, 147].

Different types of nanostructures can be assembled into 2D materials. For example, the nanoparticles, nanotubes, nanosheets, nanorods, etc. can fabricate into the graphene sheets [148]. When CNTs as additive are assembled into the nanosheets, the restacking of the nanosheets can be prevented, and the conductivity of ion and electron can be greatly increased [149]. The electrode chemical properties can be enhanced by coating or mixing active materials on other conductive materials and then assembling into 3D functional materials [150,151,152]. It is mainly attributed to the synergistic effects that 3D structure not only serves as a flexible scaffold for strains/stresses release and volume expansion, but also offers a three-dimensional conductive architecture with open channels for electron transfer and Li-ion diffusion. Besides, pre-protection of active materials is a way to improve material stability. The surface modified anode materials in graphene exhibit high capacities, long cycle-life, and excellent rate performance [153]. The Mn2 P2 O 7 -carbon in graphene electrode delivers a capacity of 585 mA h g −1 at a current density of 1000 mA g −1 . When increasing the current density to 5000 mA g −1 , a high capacity of 400 mA h g −1 can be remained even after 2000 cycles [153].

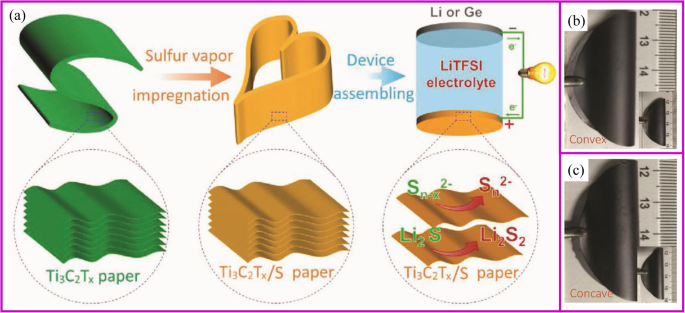

Physical Vapor Deposition

At certain temperature and airflow rate, the elemental vapor can be easily deposited onto the porous supporting materials [154,155,156]. Solid sulfur and red P nanoparticles are the typical materials, which can be deposited into porous carbon materials. The commercialization of sulfur as cathode materials is blocked by several intrinsic problems, including low electronic/ionic conductivity, large volumetric expansion, and shuttle effect of intermediate polysulfides (Li2 Sx (4 ≤ x ≤ 8)). Particularly, the shuttle effect of polysulfides results in transport of sulfur from cathode to anode and the reaction with Li metal, which leads to significant capacity loss and safety issues. So far, the design of porous structure is the basic strategy to suppress the polysulfides shuttle effect, and sulfur vapor deposition is an effective way for the fabrication of S/C composite. It is an environmentally friendly, solvent-free method in which the sulfur powder undergoes a physical deposition process with no changes of chemical properties [157]. With proper absorbent in the structure, the shuttle effect of polysulfides can also be fixed. Recently, Yang, Zhang, and coworkers reported Ti3 C 2 Tx paper is a good host for sulfur deposition (Fig. 9a). This Ti3 C 2 Tx paper shows no cracks after 25 convexly and concavely bending cycles (Fig. 9b, c) [158]. Yu and coworkers [159] demonstrated porous carbon fibers encapsulated with red P shows high capacity of 2030 mAh g −1 at 0.1 C rate after 100 cycles. It is worth noting that physical vapor deposition (PVD) is only one of the procedures of immobilizing S or P onto carbon materials. Therefore, the most important research direction is how to design a porous conductive matrix.

un The scheme of fabrication of robust, freestanding, and conductive Ti3 C 2 Tx /S paper. Photographs of freestanding Ti3 C 2 Tx /S paper when bending b convexly and c concavely, showing good mechanical flexibility similar to that of the pure Ti3 C 2 Tx paper [158]

Application in Flexible Batteries

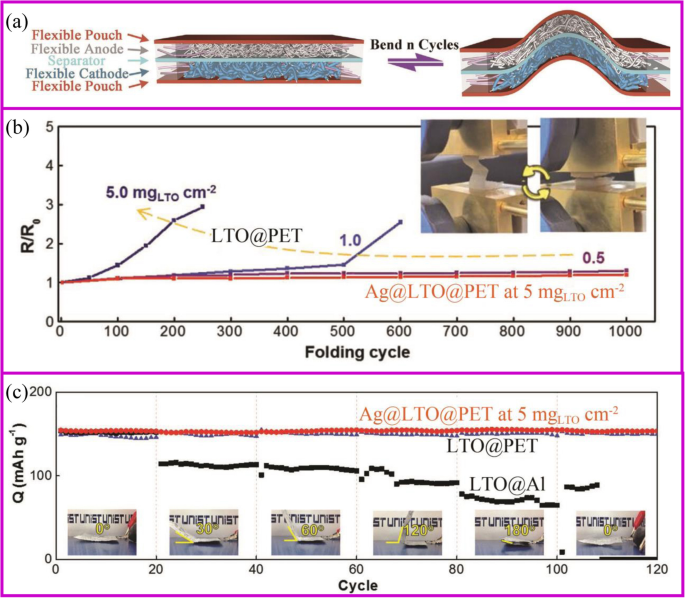

Flexible devices, such as wearable displays, sensors, sportswear, mobile communication devices, rollup displays, and so on, are one of the important directions for intelligent and smart world [160]. The development of these new devices requires the power of a flexible battery system [161,162,163]. However, current advanced pouch and 18,650 cells cannot be used on flexible devices due to the rigid material properties. Each component of the flexible battery, such as electrodes, separator, and solid electrolyte, must be flexible (Fig. 10a) [164]. The conventional electrode is generally adhered to the metal foil by a coating method to physically bond the active material and the conductive agent. During repeated bending and folding, the active material separates from the current collector, ending up with deactivation. For example, the Li4 Ti5 O12 (LTO)-based electrode folded about 100 cycles would present the detachment of LTO from Al foil. The impedance of the electrode increases from the first fold, and the higher the active material loading, the faster the impedance increases (Fig. 10b). At the same time, the pouch cell bending 30° results in serious capacity fade (Fig. 10c).

un Assembly and bending tests of flexible batteries with flexible electrodes [164]. b Electrical resistance change with folding cycles [165]. c Capacity retention of folded cells at different angles at 1 C [165]

There are many strategies to fabricate flexible electrodes. Song et al. reported that coating LTO particles and Ag nano wires onto the polyethylene terephthalate (PET) web can greatly improve the electrode flexibility and stability. The electrical resistance of Ag@LTO@PET electrode does not change during 1000 folding cycles (Fig. 10b). Pouch-type Ag@LTO@PET-based half cells showed great cycling performance with little capacity decay when the electrode was bent at any angle (Fig. 11c) [165]. The most mature method is to fix the active material on a flexible substrate. As described in the “Introduction” section, the direct growth of the active material on the conductive substrate can improve battery energy density and rate performance. Herein, we take the carbon cloth and carbon materials as the example to show the application of binder-free electrodes in flexible devices.

un Schematic illustration for the structural features of the flexible SnO2 nanosheets on flexible carbon cloth electrode during the folding (I), the rolling (II), and twisting (III) tests. b Current-time curves of the composite samples at various bending angles of the 1st and 200th cycles, and the inset images show the corresponding bending angles for measurement and photographs [166]

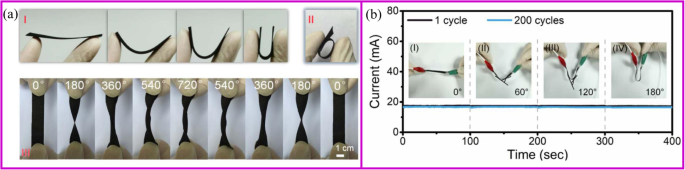

Most carbon materials cannot be used in flexible electronics. For example, a binder-free electrode based on graphite paper can only maintain 25 cycles in a bent state [167]. Comparing with other carbon materials, carbon cloth with excellent flexibility and electrical conductivity is one of the most promising materials for the flexible battery application. Even after the surface modification of inorganic materials, carbon cloth still shows excellent flexibility. As shown in Fig. 11a, there are no apparent changes of the electrode after bending, rolling, twisting, folding, and crumpling tests. After the mechanical test, the active materials on the carbon cloth can maintain structural integrity. Also, after 200 bending cycles, the current value slightly decreases from 17.3 to 16.8 mA, which demonstrates great stability (Fig. 11b) [166].

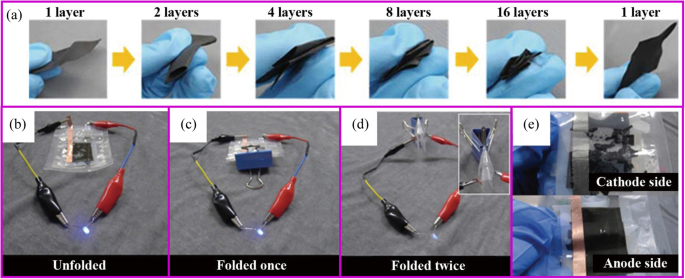

It is particularly difficult to synthesize flexible carbon materials. For example, the PAN film becomes much more brittle and fracture after carbonization, which is difficult to use in flexible batteries. The ideal carbon material, like the clothes we wear, bending and folding many times can still remain intact. The flexibility of the material can be greatly improved through reasonable design such as the addition of functional additives. Wang y col. reported that the carbonized PAN film with SiO2 filler can fully recover to its original state after repeated rolling or folding process [114]. When assembled into the pouch cell, it can withstand at different bending angles up to 180°. Yu y col. demonstrated that Zn(CH3 COO) 2 assists the uniform carbonization of PAN, which relieved the stress concentration [130]. The film obtained by this method can return to the initial state after folding four times (Fig. 12a). When assembled into the pouch cell, it can light the LED at any folding angle. When the pouch cell is disassembled, the binder-free electrode remains intact while the slurry-based electrode is completely destroyed (Fig. 12b–e).

un Digital photographs of Zn(CH3 COO) 2 -PAN film, which can be folded four times. LED lighting tests of a full battery when b flat, c folded once, and d folded twice; y e digital photographs of the electrode after the LED lighting test [130]

Conclusiones

In conclusion, recent research progress on the preparation of binder-free electrodes for LIBs has been summarized. The fabrication methods focus on the chemical, physical, and electrical treatment, such as thermal treatment, hydrothermal treatment, CBD, ALD, CVD; vacuum filtration, electrospinning; and electrophoretic deposition, anodization, electrodeposition. Thermal treatment is the most commonly used chemical method to carbonize polymer for free-standing structure or decompose of the precursor of metallic oxide. The hydrothermal and CBD methods are very attractive due to accurate control of the size and morphology of nanomaterials. CBD and hydrothermal methods present in situ growth of active materials on the substrate through a chemical reaction. CVD is defined as the deposition of a gas carrier on a heated surface by a chemical reaction, while the ALD technique is a vapor phase chemical deposition process that is capable of producing high-quality nanoscale thin films in an atomic layer-by-layer manner. The vacuum filtration and electrospinning are the representative physical methods. The former is a physical manufacturing process to assemble different materials like nanoplatelets and nanoparticles into the macroscopic film. The latter can produce 1D nanoscale materials with fiber diameters ranged from tens of nanometers up to micrometers. The electrical method is a widely used technique to make coatings and thin films. However, it is not often used to prepare binder-free electrode. Among these methods, CVD and CBD are excellent ways to prepare silicon-based and sulfur-based materials, respectively.

The binder-free electrode shows better electrochemical performances than the traditional slurry system. The binder-free electrode can improve ionic and electronic transportation, cycling performance, and energy density of the electrodes. In addition, nanoscale materials are uniformly anchored on the supporting materials, which can effectively prevent the agglomeration of nanoparticles and mitigate the volumetric expansion during the repeated cycling process.

The conductive matrix plays a crucial role in the electrochemical properties and performances of the binder-free electrode. The ultra-flexible film has great potential to make a big breakthrough in the field of wearable and flexible devices. However, existing substrates are still unable to meet the requirements. The flexible device requires the binder-free electrode to bend and fold for numerous times with no damage and no separation from the substrate. According to current research process, ultra-flexible and ultra-stable carbon materials become the most promising candidate for next-generation flexible binder-free electrode.

Despite the difficulties, the future is expected. The uniform and large-scale growth of the active material on the conductive substrate is one of the necessary conditions for practical application. Fortunately, it is now possible to achieve. Practical applications need to consider the basic properties of the electrode in the battery, such as the initial Coulombic efficiency and voltage profiles. Therefore, the active materials for both anodes and cathodes should be carefully selected. For example, Si, Sn, or carbon materials serve as promising candidates for anode materials while the cathode materials may be selected from S matching with Li metal, or the existing Li metal oxides. In addition, flexible batteries can be achieved with all of flexible components, such as electrodes, separators, and electrolytes. Although these aspects have been studied for a long time, breakthrough is needed to facilitate the research progress.

Disponibilidad de datos y materiales

Todos los datos están completamente disponibles sin restricciones.

Abreviaturas

- LIB:

-

Baterías de iones de litio

- PVDF:

-

Fluoruro de polivinilideno

- ACF:

-

Active carbon fiber

- PAN:

-

Polyacrylonitrile

- rGO:

-

Óxido de grafeno reducido

- PVP:

-

Polyvinylpyrrolidone

- LBL:

-

Layer-by-layer

- GO:

-

Óxido de grafeno

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- CNT:

-

Nanotubos de carbono

- CBD:

-

Deposición en baño químico

- CVD:

-

Deposición de vapor químico

- SEI:

-

Interfaz de electrolito sólido

- Si NWs:

-

Nanocables de silicio

- ALD:

-

Deposición de la capa atómica

- EPD:

-

Electrophoretic deposition

- PVA:

-

Alcohol polivinílico

- PVDF-HFP:

-

Poly(vinylidene fluoride-co-hexafluoropropylene)

- PEO:

-

Polyethylene oxide

- Bi:

-

Bismuth

- PVD:

-

Physical vapor deposition

- LTO:

-

Li4 Ti5 O12

- PET:

-

Tereftalato de polietileno

Nanomateriales

- Aplicación de titanio en materiales energéticos

- 13 tipos de materiales refractarios y sus aplicaciones

- Materiales:PP reforzado con fibra de carbono y vidrio para automoción

- Síntesis de puntos cuánticos de tipo II / tipo I de ZnSe / CdS / ZnS con supresión de reabsorción y su aplicación para el ensayo inmunoabsorbente

- Síntesis fácil de nanopartículas de SiO2 @ C ancladas en MWNT como materiales de ánodo de alto rendimiento para baterías de iones de litio

- Síntesis y propiedades electroquímicas de materiales de cátodo LiNi0.5Mn1.5O4 con dopaje compuesto Cr3 + y F− para baterías de iones de litio

- Preparación de micromateriales híbridos de MnO2 recubiertos de PPy y su rendimiento cíclico mejorado como ánodo para baterías de iones de litio

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Materiales y diseño de PCB para alta tensión

- Varios tipos de energía y sus ejemplos.

- Electrodos de soldadura por resistencia para su aplicación