Separador modificado por tamiz molecular para baterías de iones de litio de alto rendimiento

Resumen

Las baterías de iones de litio (LIB) son actualmente el sistema de almacenamiento de energía más importante. Los separadores de la batería juegan un papel crítico en términos de capacidad de velocidad, ciclo de vida y operación segura. Sin embargo, los separadores comerciales exhiben poca humectabilidad de electrolitos y seguridad limitada. También es extremadamente importante eliminar las moléculas pequeñas peligrosas (por ejemplo, H 2 O y HF) dentro de la batería para mejorar la vida útil. En este documento, se fabricó un separador de poli (fluoruro de vinilideno-co-hexafluoropropileno) @poliacrilonitrilo (PVDF-HFP @ PAN) funcionalizado modificado por tamices moleculares (MS) de 4-Å mediante un método hidrotermal para LIB. El separador MS @ PVDF-HFP @ PAN exhibe una alta estabilidad térmica y humectabilidad por electrolitos de carbonato. Además, puede reducir el valor de humedad en el sistema de la batería a 13 ppm, lo que mejora significativamente la calidad del electrolito. Cuando la densidad de corriente aumentó de 0,2 a 5 C, la capacidad de descarga de la celda con MS @ PVDF-HFP @ PAN disminuye de 177,6 a 143,2 mAh g −1 , demostrando una excelente capacidad de retención del 80,6%. La capacidad de retención de la capacidad de descarga de la media celda NMC622 con MS @ PVDF-HFP @ PAN después de 100 ciclos es del 98,6% de su capacidad de descarga inicial, que es superior a la de una celda con el separador Celgard 2400 (91,9%).

Antecedentes

Las baterías recargables de iones de litio (LIB) se han convertido en el dispositivo de almacenamiento de energía dominante para la electrónica portátil debido a la alta densidad de energía y energía gravimétrica entre las baterías secundarias comerciales [1, 2]. Sin embargo, se ha realizado un gran esfuerzo para mejorar la vida útil de los LIB. La corta vida útil de las baterías es el resultado de reacciones secundarias inevitables durante el ciclo a largo plazo, que produce pequeñas moléculas perjudiciales, como H 2 O y HF [8, 9]. Particularmente, hay una reacción de equilibrio de la descomposición de LiPF 6 a LiF y PF 5 en electrolito [3]. PF 5 podría reaccionar con trazas de H 2 O en el electrolito, produciendo HF y PF 3 O moléculas. El HF formado podría, a su vez, mejorar la producción de H 2 O [2, 3]. Como resultado, el rendimiento electroquímico y la seguridad de los LIB podrían verse gravemente afectados debido a (1) la descomposición de los materiales del cátodo [4, 5], (2) la descomposición de la interfaz de electrolitos sólidos (SEI), (3) la descomposición de electrolito [6, 7] y (4) cinética de autodescarga significativa con traza H 2 O en pilas [8]. Por lo tanto, la eliminación de moléculas de agua es muy importante para mejores LIB.

Recientemente, se han dedicado muchos esfuerzos a mejorar la vida útil de los LIB mediante la captura de HF o la separación de HF de los materiales de los electrodos, incluido el revestimiento de la superficie de materiales positivos, la adición de compuestos inorgánicos / orgánicos para la eliminación de moléculas pequeñas, aditivos de electrolitos funcionales, etc. [9,10 , 11,12,13,14]. Vale la pena señalar que la pequeña cantidad de agua en el electrolito podría facilitar la formación de HF donde H 2 Las moléculas de O proporcionan recursos de hidrógeno para la formación de HF [15]. Por lo tanto, es importante no solo evitar el contacto de HF y los electrodos, sino también eliminar la producción de HF por el agua rastreable. Desafortunadamente, existe una investigación limitada sobre la eliminación de agua en el electrolito y la corta vida útil de los LIB sigue siendo un desafío.

Aquí, proporcionamos una posible solución para capturar moléculas de agua mediante un separador único. El separador está compuesto de poli (fluoruro de vinilideno-co-hexafluoropropileno) @poliacrilonitrilo (PVDF-HFP @ PAN) donde se recubren tamices moleculares (MS) homogéneos de 4-Å [11]. Caracterizamos la proporción de MS, PVDF-HFP, PAN en MS @ PVDF-HFP @ PAN, la estructura de MS y la mojabilidad de H 2 O y electrolito. También demostramos la distribución y morfología de la EM en PVDF-HFP @ PAN en diferentes condiciones. Finalmente, se presenta el rendimiento cíclico de los separadores obtenidos en la media celda NCM622.

Presentación de la hipótesis

La fuga térmica y la existencia de agua en la celda son perjudiciales para las baterías de iones de litio. La introducción de un separador funcional hecho de tamiz molecular modificado contribuye a mejorar la estabilidad térmica y disminuir el contenido de agua en la celda.

Prueba de la hipótesis

Materiales

PAN, PVDF-HFP (promedio Mw =455,000, promedio Mn =110,000, gránulos), dimetilformamida (DMF, 99.8%), N -metil-2-pirrolidona (NMP, 99,5%), SiO 2 , Na 2 AlO 2 y NaOH se adquirieron de Sigma-Aldrich. Todos los reactivos se usaron sin purificación adicional. Electrolito (1 M LiPF 6 disuelto en una mezcla de carbonato de etileno (EC) y carbonato de dimetilo (DMC) (v / v =1:1), humedad aproximadamente 50 ppm), poli (fluoruro de vinilideno) (PVDF, 99,5%), lámina de metal de litio (99,9% ), papel de cobre (12 μm, 99,8%), papel de aluminio (16 ± 2 μm, 99,54%), negro de humo C45 y celda tipo moneda CR2032 se adquirieron de MTI Shenzhen Kejing Star Technology.

Fabricación y síntesis

La membrana electrohilada se fabricó de acuerdo con nuestro trabajo anterior [16]. Brevemente, la membrana PVDF-HFP @ PAN se preparó mediante electrohilado coaxial de doble boquilla. Las soluciones de núcleo y cubierta se prepararon con 8% en peso de PAN y 12% en peso de PVDF-HFP disuelto en DMF. Durante el proceso de electrohilado, las soluciones del núcleo y la cáscara se extruyeron a una velocidad de 0,54 ml h –1 y 1.08 mL h –1 , respectivamente, con el voltaje de electrohilado a 15 kV. Para el proceso hidrotermal, las soluciones A y B se prepararon en primer lugar disolviendo los 3,6 g de Na 2 AlO 2 y 1,2 NaOH, 0,9 g Na 2 AlO 2 , 7,8 g de NaOH y 4,8 g de SiO 2 en 200 ml y 130 ml de H 2 O, respectivamente. Luego, la solución A se agrega a la solución B agitando durante 2 días. Posteriormente, se llevó a cabo el crecimiento hidrotermal de MS a 70 ° C durante 1 h en un hervidor hermético sumergiendo la membrana PVDF-HFP @ PAN en la solución C.

Caracterización de materiales

La medición del análisis gravimétrico térmico (TGA, STA 409 PC, Netzsch, EE. UU.) Se llevó a cabo en el flujo de aire a una velocidad de calentamiento de 10 ° C min –1 desde temperatura ambiente hasta 900 ° C. La morfología y el análisis elemental de las membranas se caracterizaron mediante microscopía electrónica de barrido (SEM, SU-8010, Hitachi, Japón) y espectrómetro de dispersión de energía (EDS, SU-8010, Hitachi, Japón). La difracción de rayos X (XRD, D8 Advance, Bruker, Alemania) con radiación Cu Kα se utilizó para analizar la estructura cristalina de la MS en el rango de 10 ° ≤ 2θ ≤ 80 ° a la velocidad de barrido de 5 ° min –1 . El ángulo de contacto (OCA15Pro, Dataphysics, Alemania) se utilizó para probar el H 2 O humectabilidad del separador fabricado.

Caracterización electroquímica

El rendimiento electroquímico se midió utilizando medias celdas tipo moneda CR2032 ensambladas en una caja de guantes llena de argón con LiNi 0.6 Co 0.2 Mn 0.2 O 2 (NCM) y lámina de litio como electrodo de trabajo y contraelectrodo, respectivamente. El NCM, el negro de humo C45 y el PVDF con una relación de masa de 8:1:1 se disolvieron en NMP para formar una suspensión homogénea. La suspensión se recuperó sobre el colector de corriente mediante un método de recubrimiento con rasqueta. El electrodo preparado se seca en un horno de vacío a 110 ° C durante 12 h (carga de masa de aproximadamente 4,2 mg cm –2 ). El ciclo de descarga-carga galvanostática se realizó en un sistema terrestre (CT2001A) en un rango de voltaje aplicado de 2.8 a 4.3 V a una tasa C constante de 0.1 C en el primer ciclo para la activación y a 1 C en los ciclos siguientes.

Implicaciones de la hipótesis

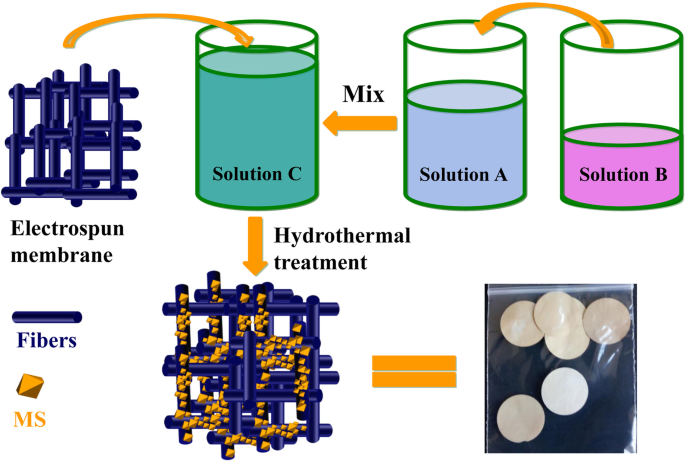

El proceso para fabricar el separador de MS @ PVDF-HFP @ PAN se ilustra en la Fig. 1:(1) El separador de PVDF-HFP @ PAN con fibras parcialmente núcleo-capa se fabrica mediante electrohilado coaxial. (2) Al mismo tiempo, se preparan las soluciones precursoras de MS. (3) Luego, se obtiene MS @ PVDF-HFP @ PAN poniendo el PVDF-HFP @ PAN en soluciones precursoras de MS para tratamiento hidrotermal. Se cree que los cristales se nuclean preferentemente sobre los defectos de los materiales. Para exponer el PAN parcial en el exterior de las fibras, que puede oxidarse en la condición alcalina para el crecimiento de la EM, se requiere un alto voltaje durante el proceso de electrohilado.

Ilustración esquemática de la fabricación de MS @ PVDF-HFP @ PAN. La membrana electrohilada obtenida que se sumerge en la solución precursora de MS puede obtener el MS @ PVDF-HFP @ PAN mediante tratamiento hidrotermal

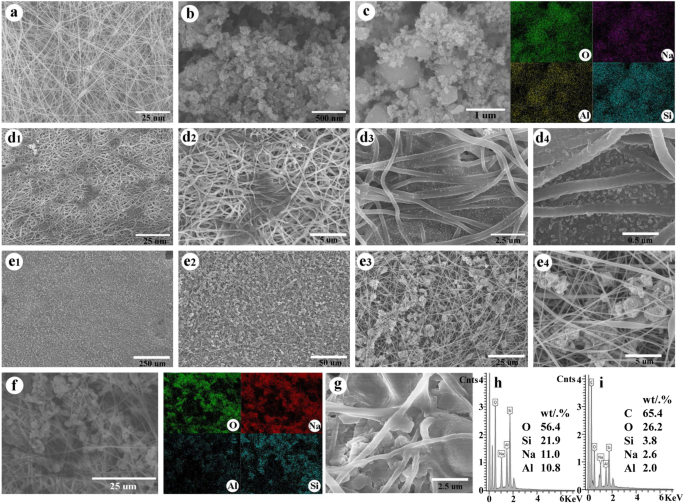

La morfología, distribución elemental de MS, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN se examinan mediante SEM como se muestra en la Fig. 2. Aunque los diámetros de MS varían de ~ 100 a ~ 800 nm, las fibras de PVDF-HFP @ PAN son bastante lisos y homogéneos con pequeñas aglomeraciones (Fig. 2a). Después del tratamiento hidrotermal de la membrana PVDF-HFP @ PAN, se hace crecer una gran cantidad de partículas en la estructura de la membrana (Fig. 2d1-4, e1-4). Investigamos la condición hidrotermal para modificar la distribución de nanopartículas. Se producen dos fenómenos según las condiciones de preparación. Se encuentra que las nanopartículas uniformes crecen en la superficie de las fibras a alta presión. Cuando se coloca PVDF-HFP @ PAN en un reactor de 100 ml con 20 ml de solución C, las partículas crecen en la membrana en una región especial con nanoestructura fina (figura 2d1-4). Al aumentar la solución C a 70 ml en el reactor, las partículas crecen de manera muy uniforme en la membrana y el tamaño de partícula es el adecuado (figura 2e1-4). Si no hay mención especial, MS @ PVDF-HFP @ PAN preparado en un reactor con 70 mL de solución C se utilizará como separador para la investigación. Dado que la proporción de elementos O, Si, Na y Al es similar en los materiales de MS @ PVDF-HFP @ PAN y MS, para verificar adicionalmente que MS se cultiva en PVDF-HFP @ PAN, se usa EDS. Al comparar el mapeo de los elementos, se puede ver que algunos elementos distribuidos en MS @ PVDF-HFP @ PAN son idénticos a los de MS (Fig. 2b, c, f). La proporción de diferentes elementos se caracteriza por EDS (Fig. 2f) con la relación de O:Si:Na:Al es 56:22:11:11 para el separador MS @ PVDF-HFP @ PAN (Fig. 2i), que es coherente con el de MS (Fig. 2h), lo que demuestra que el MS ha crecido con éxito en la película PVDF-HFP @ PAN. Vale la pena señalar que la EM se hace crecer en las fibras firmemente, no solo se adsorbe o restringe en la red de fibras (Fig. 2g).

Imágenes SEM de a Membrana PVDF-HFP @ PAN, b , c Partículas de MS, d PVDF-HFP @ PAN después del tratamiento térmico en reactor de 100 mL, e PVDF-HFP @ PAN después del tratamiento térmico en un reactor de 25 mL, y f , g el MS @ PVDF-HFP @ PAN ampliado. h , yo Resultados de EDS de MS y MS @ PVDF-HFP @ PAN, respectivamente

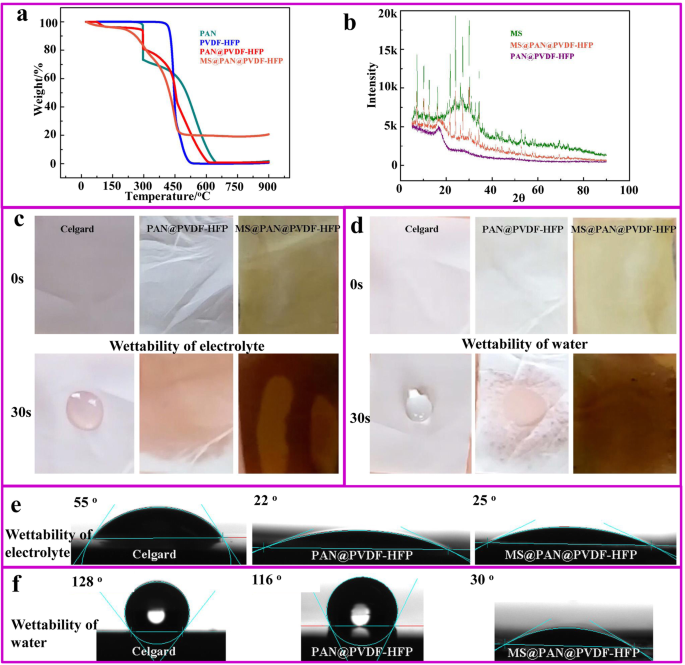

Con el separador PVDF-HFP @ PAN funcionalizado con MS en la mano, la estructura y el contenido de MS en el separador, y la humectabilidad y el ángulo de contacto del electrolito y H 2 Se caracterizan O para separador (Fig. 3). La estructura cristalina de MS, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN fue examinada por XRD. Como se puede observar en la Fig. 3a, PVDF-HFP @ PAN muestra una joroba ancha en lugar de picos característicos, lo que sugiere la característica amorfa. La EM exhibe distintos picos de difracción correspondientes a la zeolita de tipo A. MS @ PVDF-HFP @ PAN muestra picos de difracción correspondientes a los de MS, lo que sugiere que la estructura cristalina de MS se mantiene después de la reacción hidrotermal y que MS se integra con éxito en PVDF-HFP @ PAN. El contenido de MS en el separador se determina mediante TGA. El PAN exhibe una pérdida de peso obvia a 300 ° C [17], luego se descompone gradualmente a una temperatura de 300 a 630 ° C. La descomposición de PVDF-HFP se produce a 435 ° C. Cuando se combinan PVDF-HFP y PAN, PAN se descompone primero a 300 ° C. La caída de peso inmediata a 435 ° C está relacionada con la eliminación del átomo de flúor de PVDF-HFP. La caída gradual de peso entre 300 y 600 ° C se debe al PAN. En términos de MS @ PVDF-HFP @ PAN, la gran caída de peso a 300 ° C desaparece, lo que sugiere que la etapa de descomposición de PAN cambia debido a la transformación de –CN en el proceso de tratamiento hidrotermal. Hay 20% en peso de MS cuando la temperatura es de 900 ° C, lo que sugiere que el contenido total de MS en el separador es de aproximadamente 20% en peso, lo que demuestra la fabricación exitosa de MS @ PVDF-HFP @ PAN.

un Patrón XRD de MS, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN. b Curvas TGA de PAN, PVDF-HFP, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN. c , e Humectabilidad de electrolitos del separador Celgard, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN. d , f Mojabilidad con agua del separador Celgard, PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN

El separador comercial se fabrica principalmente con materiales no polares [17]. Tiene poca humectabilidad para los electrolitos de carbonato polar, lo que limita la aplicación en baterías de carga rápida. La medición del ángulo de contacto se utiliza para demostrar las ventajas de nuestros materiales en términos de humectabilidad de electrolitos y absorción de agua en la Fig. 3c – f. El separador Celgard tiene un ángulo de contacto de 55 ° después con el electrolito líquido en la superficie durante 3 sy aún permanece el ángulo de contacto después de los 30 s (Fig. 3c, e). Sin embargo, la gota de electrolito se esparce en el separador PVDF-HFP @ PAN y MS @ PVDF-HFP @ PAN dentro de 1 s, lo que indica que la MS no tiene una influencia obvia sobre la humectabilidad del electrolito. Para el H 2 O mojabilidad, el separador Celgard es hidrófobo con un ángulo de contacto de 128 ° durante mucho tiempo (Fig. 3d, f). Sin embargo, el H 2 La gota de O se adsorbe inmediatamente al entrar en contacto con MS @ PVDF-HFP @ PAN, mostrando una gran capacidad hidrofílica. El electrolito superior y H 2 La humectabilidad del separador MS @ PVDF-HFP @ PAN se atribuye a la microporosidad de MS. Según el valorador de humedad Karl Fischer, el separador MS @ PVDF-HFP @ PAN puede reducir el valor de humedad a ~ 13 ppm, lo que mejora significativamente la calidad del electrolito [18]. Por lo tanto, se puede esperar que, además de mejorar el rendimiento de velocidad y el ciclo de vida prolongado de las baterías a base de electrolitos de carbonato, el separador también muestre un rendimiento excelente en baterías acuosas.

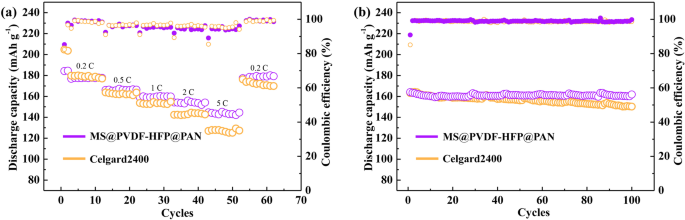

La Figura 4a muestra la capacidad de velocidad de las medias celdas NMC622 con Celgard2400 o MS @ PVDF-HFP @ PAN como separadores. Cuando la densidad de corriente aumentó de 0,2 a 5 C, la capacidad de descarga de la celda con MS @ PVDF-HFP @ PAN disminuye gradualmente de 177,6 a 143,2 mAh g −1 , con una capacidad de retención del 80,6%. Sin embargo, la capacidad de la celda con Celgard2400 disminuye drásticamente de 180.0 a 125.2 mAh g −1 con una capacidad de retención del 69,6%. Se requiere que la capacidad de la batería perdida no supere el 20% para una carga rápida en la industria. Por lo tanto, este separador único ofrece una gran oportunidad para el desarrollo de baterías de carga rápida.

Rendimientos electroquímicos de las medias celdas NMC622 utilizando separadores MS @ PVDF-HFP @ PAN y Celgard. un Los rendimientos de frecuencia en un rango de voltaje aplicado de 2.8 a 4.3 V a una tasa C constante de 0.2 a 5 C. b Actuaciones ciclistas en las mismas condiciones

La estabilidad cíclica de las medias celdas NMC622 que utilizan el electrolito con 50 ppm de humedad a la densidad de corriente de 1 C se prueba para investigar el rendimiento cíclico de Celgard 2400 y MS @ PVDF-HFP @ PAN. Como puede verse en la Fig.4b, la capacidad de retención de la celda con MS @ PVDF-HFP @ PAN después de 100 ciclos fue del 98,6% de su capacidad de descarga inicial, que es mayor que la de una celda con el Celgard2400 como separador ( 91,9%). El rendimiento mejorado puede atribuirse a la captura de humedad en el electrolito por el MS en MS @ PVDF-HFP @ PAN. Por lo tanto, se suprime la generación de HF, lo que evita la descomposición de los materiales del cátodo.

Conclusiones

Hemos preparado separador de electrolito de carbonato de alta humectabilidad y absorción de agua mediante técnica de electrohilado y método hidrotermal. El MS en el separador puede absorber trazas de agua en el electrolito suprimiendo la generación de HF, evitando así el colapso de los materiales del cátodo por el ataque del ácido, mejorando así la estabilidad del ciclo de la batería. Combinado con la alta resistencia a la contracción térmica de PVDF-HFP @ PAN, MS @ PVDF-HFP @ PAN jugaría un papel más importante en el campo de las baterías de alto rendimiento. Además, la absorción de agua del material lo hace más adecuado para baterías acuosas.

Disponibilidad de datos y materiales

Todos los datos están completamente disponibles sin restricciones.

Nanomateriales

- Nanocristales de estaño para futuras baterías

- Grados PVDF renovables para baterías de iones de litio

- Compuesto mecánico de LiNi0.8Co0.15Al0.05O2 / Nanotubos de carbono con rendimiento electroquímico mejorado para baterías de iones de litio

- Síntesis fácil de nanopartículas de SiO2 @ C ancladas en MWNT como materiales de ánodo de alto rendimiento para baterías de iones de litio

- Síntesis y propiedades electroquímicas de materiales de cátodo LiNi0.5Mn1.5O4 con dopaje compuesto Cr3 + y F− para baterías de iones de litio

- Compuesto negro de acetileno / MoS2 de pocas capas como material de ánodo eficiente para baterías de iones de litio

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Compuesto de grafeno / Si integrado fabricado por reducción térmica de magnesio como material anódico para baterías de iones de litio

- Nanohojas V6O13 interconectadas en 3D cultivadas en textiles carbonizados a través de un proceso hidrotermal asistido por semillas como cátodos flexibles de alto rendimiento para baterías de iones …

- Un ánodo de película de Fe2O3 nanocristalino preparado por deposición de láser pulsado para baterías de iones de litio

- Preguntas y respuestas:Optimización de las baterías de iones de litio para una carga extremadamente rápida