Estudio comparativo sobre la estabilidad microestructural de níquel nanocristalino electrodepositado previamente recocido durante el laminado en paquete

Resumen

La estabilidad microestructural es un tema importante para que los materiales nanocristalinos se utilicen prácticamente en muchos campos. El presente trabajo muestra cómo la microestructura evoluciona con la deformación rodante en níquel nanocristalino electrodepositado previamente recocido que contiene una textura de fibra fuerte inicial, sobre la base del análisis del perfil de la línea de difracción de rayos X y la observación de microscopía electrónica de transmisión. La influencia de la deformación por cizallamiento en la estabilidad microestructural de la interfaz de contacto metal / rodillo se compara con la de la interfaz de contacto metal / metal; este último estaría más cerca de la deformación en la compresión por deformación plana. A partir de la información microestructural estadística, junto con la microestructura observada experimentalmente de los granos deformados después de la pasada de laminación final, parece justo concluir que la microestructura de la interfaz de contacto metal / metal es más estable durante la laminación del paquete que la de la interfaz metal / rollo.

Introducción

Los materiales nanocristalinos (nc) con un tamaño de grano de menos de 100 nm suelen presentar excelentes propiedades mecánicas, especialmente alta resistencia y alta dureza, que pueden aprovecharse en una amplia variedad de aplicaciones tecnológicas [1]. Sin embargo, un gran número de estudios en los últimos años han demostrado que la estabilidad microestructural es un tema inevitable y muy importante para los materiales nc cuando se utilizan en la práctica [2, 3, 4]. Como una de las características microestructurales más comunes, el tamaño de grano siempre tiene la máxima prioridad durante la producción y procesamiento de materiales nc. Desafortunadamente, se ha encontrado que puede ocurrir un crecimiento de grano obvio por tratamiento térmico o procesamiento mecánico de materiales nc [5,6,7,8,9]. Siguiendo la relación clásica de Hall-Petch para materiales en un rango de tamaño de grano de ~ 20 a varios cientos de micrómetros, el crecimiento del grano conducirá a la degradación o deterioro del rendimiento. A lo largo de las investigaciones experimentales sobre la relación entre la microestructura y las propiedades de los metales nc, se obtuvo una gran cantidad de información microestructural mediante microscopía electrónica de transmisión de alta resolución y / o sonda de átomo tridimensional [10,11,12,13]. Estos resultados parecen ser directos y visibles, pero inevitablemente están siendo cuestionados por el hecho de que tal observación local es demasiado microcósmica. Por lo tanto, es necesario e importante comprender la física de la deformación plástica desde una perspectiva más macro o general.

Los resultados de la comparación del desarrollo de la microestructura en materiales nc deformados han demostrado que el comportamiento del crecimiento del grano se vio influenciado por microestructuras iniciales como la orientación del grano, la tensión interna y la densidad del defecto cristalino [6, 14, 15, 16]. Por lo tanto, es difícil comparar los resultados de la evolución de la microestructura de otra literatura. Se espera que dos o más muestras se deformen simultáneamente bajo nominalmente la misma condición de deformación. Tenga en cuenta que la unión de rodillos acumulativos es una de las técnicas poderosas para producir microestructuras de grano ultrafino mediante la introducción de grandes deformaciones y gradientes de deformaciones [17, 18]. En nuestro estudio anterior, se eligió el laminado de paquetes como ruta de procesamiento de deformaciones. Los efectos de la deformación por laminación del paquete sobre la microestructura, textura y dureza del nc Ni se han explorado principalmente [19, 20]. Se ha revelado que las zonas deformadas con diferentes tamaños de grano se someten a diferentes deformaciones. Pero, no obstante, se presta poca atención al análisis comparativo en profundidad de la evolución microestructural, como los cambios en la densidad de defectos cristalinos. Por lo tanto, el presente estudio tiene como objetivo investigar más a fondo la estabilidad microestructural del nc Ni enrollado en paquetes.

Material y métodos

La hoja de nc nc nc electrodepositada completamente densa con una pureza del 99,8% se seleccionó como el presente material de investigación. Antes de la deformación por laminación, la hoja tal como se recibió con un espesor de ~ 0,22 mm se recoció en primer lugar al vacío a 373 K durante 30 min para aliviar la tensión residual. No se encontró evidencia de crecimiento de grano obvio. Posteriormente, la hoja precocida se cortó en pequeños trozos con dimensiones de 6 mm x 5 mm. Dos piezas de muestras con una microestructura inicial nominalmente similar, seleccionadas por análisis de difracción de rayos X (XRD), se apilaron juntas y luego pasaron por un par de rodillos con un diámetro de 180 mm a temperatura ambiente. Después de cada pasada de laminación, se encontró que las dos muestras deformadas tenían casi la misma reducción de espesor. Durante dichos procesos de laminado de paquetes, la deformación nominal de laminación de cada muestra se determinó mediante ε =\ (2 \ ln \ left ({t} _0 / t \ right) / \ sqrt {3} \), donde t 0 y t son el espesor inicial y el espesor final, respectivamente [21]. En este sentido, nos centramos particularmente en la evolución de la microestructura de la interfaz de contacto metal / metal y la interfaz de contacto metal / rodillo. Por conveniencia, la interfaz de contacto metal / metal se denominó interfaz M / M, y la interfaz de contacto metal / rollo se denominó interfaz M / R.

Los cambios microestructurales inducidos por la deformación se examinaron cuantitativamente mediante análisis XRD en un difractómetro Rigaku D / MAX-2500 PC con un objetivo de Cu rotatorio (18KW), que opera en el modo de escaneo de tiempo fijo. Los parámetros microestructurales relacionados, como el tamaño de grano y la microdeformación, se obtuvieron mediante análisis de perfil de línea de difracción de rayos X [22, 23]. Para verificar los resultados obtenidos de XRD, se empleó microscopía electrónica de transmisión (TEM) para realizar una evaluación intuitiva de la microestructura final de la sección de dirección de laminación de dirección normal, particularmente la distribución del tamaño de grano. Las muestras de láminas para TEM se prepararon mediante electropulido de doble chorro en una solución de metanol y ácido nítrico ( V : V =4:1) a una temperatura de 243 K. La observación de TEM se realizó en ZEISS LIBRA 200FE a 200 kV de voltaje de aceleración. La morfología del grano se observó en imágenes de campo brillante. Las medidas del tamaño de grano se llevaron a cabo utilizando imágenes de campo oscuro en consecuencia. Para cada muestra, se midieron más de 200 granos para capturar la evolución general de la distribución del tamaño de grano. Además, teniendo en cuenta la dimensión limitada de las muestras pequeñas, la medición de la microdureza se llevó a cabo en ambos lados de las muestras después de cada pasada de laminación, utilizando el durómetro micro Vickers HVS-1000 con una carga de 0,196 N.

Resultados y discusiones

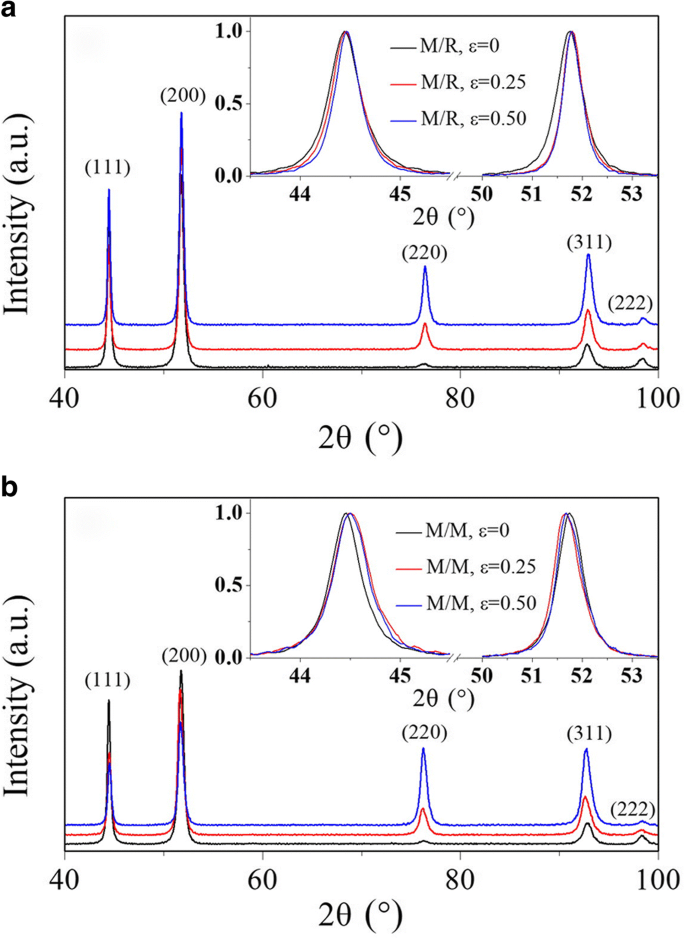

La Figura 1 muestra patrones XRD típicos para las interfaces M / R y M / M de las muestras de Ni nc laminadas en paquetes con diferentes deformaciones de laminación. Para las muestras no deformadas recién recocidas ( ε =0), no hay una diferencia notable en la intensidad de difracción entre la interfaz M / R y M / M. Un análisis más detallado del coeficiente de textura indica que las muestras no deformadas tienen una textura de fibra fuerte inicial. Como era de esperar, las intensidades de difracción, especialmente para los picos (111) y (200), exhiben evoluciones de textura bastante diferentes después de varias pasadas de deformación por laminación del paquete ( ε =0,25 y ε =0,50). De acuerdo con la investigación anterior que involucra el desarrollo de la textura de deformación, la interfaz M / R está dominada por la deformación por cortante, mientras que la interfaz M / M está más cerca de la deformación en la compresión por deformación plana [24,25,26]. El análisis cuantitativo de los resultados normalizados de los picos (111) y (200) demuestra que existe una cierta discrepancia entre la interfaz M / R y la interfaz M / M. En el caso de la interfaz M / R, los picos de difracción se reducen significativamente, lo que se debe principalmente al crecimiento del grano inducido por la deformación. Sin embargo, en el caso de la interfaz M / M, se observa un ensanchamiento y desplazamiento de picos obvios, lo que indica que se han producido una gran cantidad de defectos cristalinos como dislocaciones y fallas de apilamiento durante el proceso de laminación.

Patrones típicos de XRD de a la interfaz de contacto de metal / rollo (M / R) y b la interfaz de contacto metal / metal (M / M) durante la deformación por laminación del paquete de níquel nanocristalino electrodepositado previamente recocido. Los picos normalizados de los planos de reflexión (111) y (200) se muestran en la esquina superior derecha

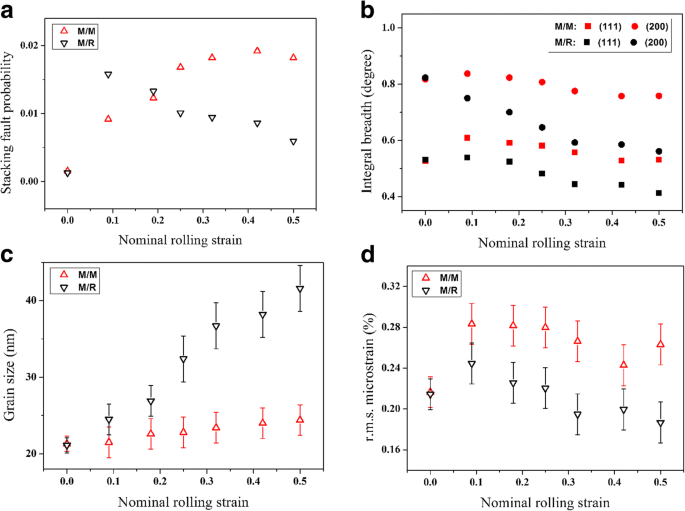

La Figura 2 muestra los resultados semicuantitativos de nc Ni después de cada pasada de laminación, determinados por el análisis del perfil de la línea de difracción de rayos X. La probabilidad general de falla de apilamiento (SFP), evaluada por cambio de pico, se muestra en la Fig. 2a. Para la interfaz M / M, el SFP general muestra un desarrollo de tendencia alcista relativamente estable con una tensión creciente. Sin embargo, para la interfaz M / R, el SFP muestra un fuerte aumento durante la etapa inicial de la deformación por laminación, alcanzando un valor máximo de 0.015 con una pequeña deformación de ~ 0.1. Posteriormente, este SFP vuelve a disminuir con deformación continua y obtiene un valor de 0.006 a una deformación de 0.5, que es solo un tercio en comparación con el SFP de la interfaz M / M. Considerado el mecanismo de generación de fallas de apilamiento en metales NC, tal discrepancia indica que la microestructura de diferentes interfaces debe experimentar diferentes rutas de evolución.

Resultados cuantitativos de a probabilidad de falla de apilamiento, b anchos integrales para los picos (111) y (200), c tamaño de grano y d r.m.s. microesfuerzo obtenido por análisis de perfil de línea de difracción de rayos X

La Figura 2b muestra la variación de los anchos integrales para los picos (111) y (200). Puede verse que las anchuras integrales de los dos picos de difracción de la interfaz M / M son significativamente más altas que las de la interfaz M / R durante todo el proceso de deformación por laminación del paquete. Particularmente, es digno de mención que no ha habido grandes cambios en la amplitud integral de la interfaz M / M, cuando se compara el estado deformado final con el estado recocido. A la luz de esto, las evoluciones del tamaño de grano y la microdeformación cuadrática media (r.m.s.) se estudian cuidadosamente a partir del análisis del perfil de línea XRD. Como puede verse en la Fig. 2c, dos interfaces de las muestras deformadas muestran una tendencia al engrosamiento del grano, pero con diferentes velocidades de engrosamiento. El tamaño promedio de los granos ubicados en la interfaz M / R aumenta más rápidamente, lo que se prueba con la siguiente observación de TEM. Por otro lado, el análisis de microesfuerzo indica que hay un pequeño aumento en r.m.s. microdeformación para ambas interfaces durante la etapa inicial de la deformación por rodadura, como se ilustra en la Fig. 2d. Con la continuación de la deformación, el r.m.s. La microesfuerzo dentro de la interfaz M / R comienza a disminuir de manera constante y alcanza la estabilidad en un nivel de ~ 0.19%, mientras que el valor eficaz. la microesfuerzo dentro de la interfaz M / M tiende a la estabilidad a un nivel de ~ 0,26%. Tal reducción en el r.m.s. microdeformación es consistente con informes anteriores sobre la aleación NC Ni-Fe electrodepositada laminada en frío después de una gran deformación. En combinación con la evolución del tamaño de grano, la principal razón de la disminución de r.m.s. la microdeformación estaría asociada a la coalescencia y engrosamiento del grano [27,28,29].

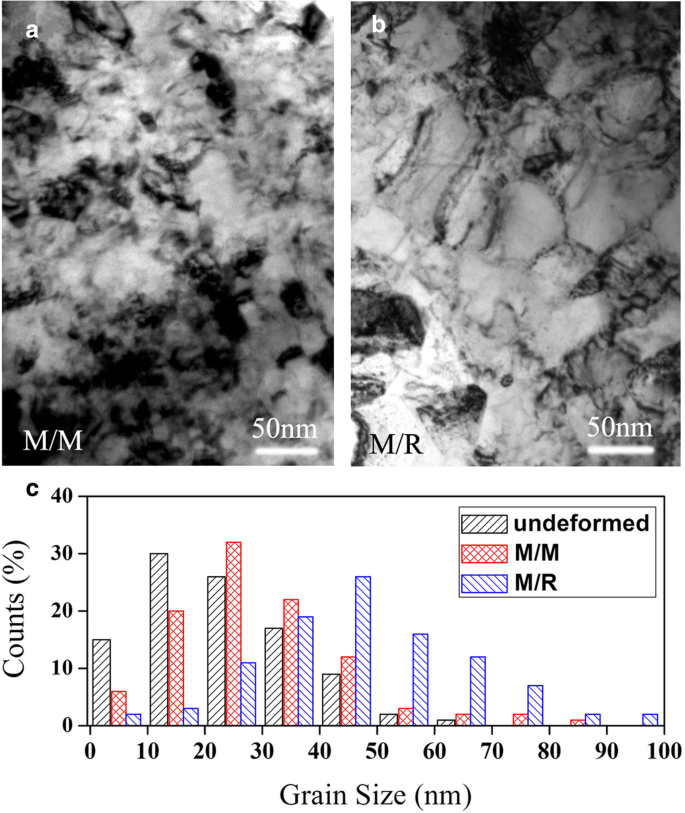

La Figura 3 muestra los resultados TEM típicos de las interfaces M / M y M / R. Se revela claramente que los granos ubicados en la interfaz M / R son de hecho más grandes que los ubicados en la interfaz M / M después de la deformación. Un análisis más detallado de la distribución del tamaño de grano muestra que una gran proporción (más del 75%) de los granos tienen un diámetro inferior a 40 nm en la muestra no deformada. Después de ε =0,50 deformación por laminación, la proporción de granos pequeños (por debajo de 40 nm) cae obviamente en la interfaz M / R. En cambio, aumenta la proporción de granos grandes (por encima de 50 nm). Según estudios previos sobre actividades de dislocación en granos deformados, las dislocaciones completas comenzarían gradualmente a dominar la deformación de granos grandes [30,31,32,33]. Por lo tanto, no es difícil entender que el SFP de la interfaz M / M es mucho más alto que el de la interfaz M / R.

Imágenes TEM típicas de a la interfaz de contacto metal / metal (M / M) y b la interfaz de contacto metal / rollo (M / R) después de la pasada de laminación del paquete final. La distribución del tamaño de grano antes y después de la deformación se muestra en c

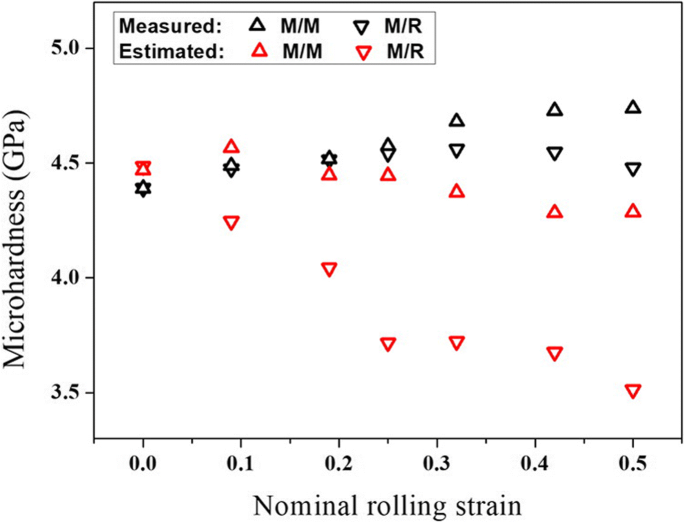

Para correlacionar la evolución de la microestructura con la respuesta mecánica, la variación de la microdureza de las interfaces M / M y M / R se muestra en la Fig. 4. No hay disparidad obvia entre las dos interfaces en la etapa inicial de deformación. A medida que aumenta la deformación, la microdureza de la interfaz M / M aumenta continuamente, pero la microdureza de la interfaz M / R parece disminuir. Por otro lado, en comparación con el tamaño de grano y la microdureza de las muestras en estado recocido, se produce un endurecimiento por deformación inducido por deformación en las interfaces M / M y M / R, a pesar de la presencia de engrosamiento del grano. Según la relación clásica de Hall-Petch, la microdureza disminuirá al aumentar el tamaño de grano. A continuación, para las muestras deformadas, se considera la relación de Bailey-Hirsch [34, 35]. Se explora la microdureza versus la raíz cuadrada de la densidad de dislocación. No es ninguna sorpresa encontrar una desviación del comportamiento de Bailey-Hirsch. En la etapa tardía de la deformación, la densidad de dislocación remanente, determinada por el r.m.s. microdeformación, es algo menor que el estado recocido para la interfaz M / R, pero la microdureza correspondiente es algo mayor. Aquí, sobre la base de la información microestructural obtenida correspondiente a un área macroscópica, es un ensayo para explorar las contribuciones de dos factores microestructurales comunes, a saber, la densidad de dislocación y el tamaño de grano, a la microdureza. Tomando los valores reportados o los valores calculados para nc Ni [36,37,38], los valores estimados de microdureza también se muestran en la Fig. 4. En conjunto, los valores estimados de la interfaz M / M son más altos que los de la interfaz M / R, lo que indica indirectamente que los resultados estadísticos XRD de la evolución microestructural son creíbles. Además, con una comparación y un análisis exhaustivos de la brecha entre los valores estimados y los valores medidos, se concluye que debería haber otros mecanismos de fortalecimiento dentro de las muestras nc deformadas, como las interacciones dislocación-dislocación [37]. Especialmente para la interfaz M / R, las interacciones de dislocación-dislocación podrían estar presentes dentro de los granos grandes, lo que ayuda a mejorar el grado de endurecimiento por trabajo.

Medición experimental y predicción estimada de la evolución de la microdureza durante el laminado en paquete de níquel nanocristalino precocido. Los valores estimados de microdureza están determinados únicamente por el tamaño de grano y la densidad de dislocación sobre la base de la relación Hall-Petch y la relación Bailey-Hirsch

Conclusión

En este trabajo, se investigó cuantitativamente la estabilidad microestructural del níquel nanocristalino durante la deformación por laminación del paquete basándose en el análisis del perfil de la línea de difracción de rayos X. La confiabilidad de algunos resultados relevantes fue validada mediante observación de microscopía electrónica de transmisión y medición de microdureza. La discrepancia en el desarrollo microestructural entre la interfaz de contacto metal / metal y la interfaz de contacto metal / rodillo fue de particular preocupación. Los resultados mostraron que las microestructuras de las dos interfaces experimentaron diferentes rutas de evolución debido a diferentes cepas impuestas. A partir de la información microestructural estadística, como la densidad del defecto del cristal y el tamaño del grano, se puede concluir que la microestructura de la interfaz de contacto metal / metal se mostró más estable durante el laminado del paquete que la de la interfaz metal / rollo.

Abreviaturas

- M / M:

-

Metal / metal

- M / R:

-

Metal / rollo

- nc:

-

Nanocristalino

- r.m.s .:

-

Raíz cuadrada media

- SFP:

-

Probabilidad de falla de apilamiento

- TEM:

-

Microscopía electrónica de transmisión

- XRD:

-

Difracción de rayos X

Nanomateriales

- Aleaciones nanocristalinas

- Efecto superficial sobre el transporte de petróleo en nanocanales:un estudio de dinámica molecular

- El estudio de un nuevo sistema micelar similar a un gusano mejorado con nanopartículas

- Estudio de los primeros principios sobre la estabilidad y la imagen STM del borofeno

- Efectos del pH microambiental de los liposomas sobre la estabilidad química del fármaco cargado

- Estudio numérico de un absorbedor solar eficiente que consta de nanopartículas metálicas

- Estudio antitumoral de nanogeles de condroitina sulfato-metotrexato

- Nanopétalos mesoporosos de óxido de níquel (NiO) para detección de glucosa ultrasensible

- Un estudio de nanofibras de carbono y carbón activo como supercondensador simétrico en un electrolito acuoso:un estudio comparativo

- Estudio comparativo de las propiedades electroquímicas, biomédicas y térmicas de nanomateriales naturales y sintéticos

- Cómo la automatización de órdenes de venta puede crear estabilidad durante la pandemia