Optimización estadística de las condiciones del proceso de electrohilado Sol-Gel para la preparación de haces de nanofibras de poliamida 6/66

Resumen

Las nanofibras poliméricas son ampliamente estudiadas en la industria textil ya que con ellas es posible conseguir una gran variedad de funcionalidades. En este trabajo se elaboraron soluciones de poliamida 6/66 (PA 6/66) a diferentes concentraciones (12, 17 y 22% en peso), para obtener nanofibras mediante el proceso básico de electrohilado que se caracterizaron mediante microscopio electrónico de barrido (SEM). y productividad. Posteriormente, se produjeron haces de nanofibras mediante el proceso de electrohilado sol-gel, que se caracterizaron por SEM y ensayo de tracción. A partir de los resultados de la optimización estadística basada en el análisis de varianza unidireccional (ANOVA) con Tukey HSD post hoc, se encontró que los haces de nanofibras con mayor productividad (1,39 ± 0,15 mg / min), relación de estirado (9,0 ± 1,2) y Se obtuvo resistencia a la tracción (29,64 ± 7,40 MPa) con una concentración del 17%. Finalmente, se realizó una caracterización térmica mediante calorimetría diferencial de barrido (DSC), encontrando evidencia de una T g y T m reducción de las nanofibras en relación con los gránulos y haces de nanofibras de PA 6/66.

Antecedentes

El nailon es un polímero clasificado como poliamida que fue descubierto por Wallace Hume Carothers en 1934; se produce como fibra y plástico según las condiciones de procesamiento [1]. Comercialmente, existen diferentes tipos de nailon, nailon 6, nailon 66, nailon 6, 10, etc., que tienen en común el grupo funcional amida (–CO-NH-) [2]. Este polímero se utiliza para producir películas sopladas y monofilamentos mediante procesos de hilado y se puede copolimerizar. Tal es el caso del nailon 6/66 que se produce a una temperatura de fusión más baja en comparación con el nailon 6. En los últimos años, el nailon se ha utilizado en múltiples aplicaciones como medias de mujer, paracaídas, cremalleras, hilos de pescar, velos de novia, alfombras. , cuerdas musicales y cuerda [3].

Los procesos convencionales de transformación de filamentos e hilos de nailon son el hilado en húmedo, el hilado en seco y el hilado en gel y permiten fabricar filamentos de entre 20 y 400 μm de diámetro [4]. Estos procesos, que se llevan a cabo a partir de soluciones poliméricas, dependen de la concentración, ya que su variación afecta la relación de estiramiento y consecuentemente las propiedades mecánicas de las fibras [5].

El proceso de electrohilado [6] se utiliza, incluso a escala nanométrica, para obtener fibras de nailon de menor diámetro [7]. También permite fabricar nanofibras poliméricas con polaridades, porosidades y diámetros ajustables que además se pueden adaptar a una amplia variedad de tamaños y formas. Además, mediante el uso de esta técnica, es posible controlar las propiedades, funcionalidad y composición de las nanofibras a través de la concentración del polímero y los parámetros de electrohilado [8]. Ramkrisna y col. [9] afirman que el resultado morfológico del proceso de electrohilado presenta una alta dependencia de la concentración, al igual que ocurre con los procesos de hilado convencionales [5]; dado que una mayor concentración conduce a una mayor viscosidad en la solución de polímero, por esta razón, el estudio de este artículo evalúa la concentración del polímero como variable única en un diseño unifactorial. Esto es importante para evaluar la posibilidad de llevarse a cabo a escala industrial.

Las nanofibras poliméricas obtenidas mediante electrohilado se pueden utilizar en muchos campos de la industria:andamios, sensores, filtros, membranas, baterías, ropa protectora, vendajes para heridas y catalizadores [10]. En el área textil, las nanofibras se utilizan para conseguir funcionalidades específicas como tejidos autolimpiantes, repelente de virus y bacterias, control de temperatura, sensores y filtros [11]. Además, se han informado algunas otras aplicaciones textiles como ropa antibacteriana [12], vendajes para heridas [13] y ropa protectora [14] gracias a sus propiedades químicas y resistencia mecánica.

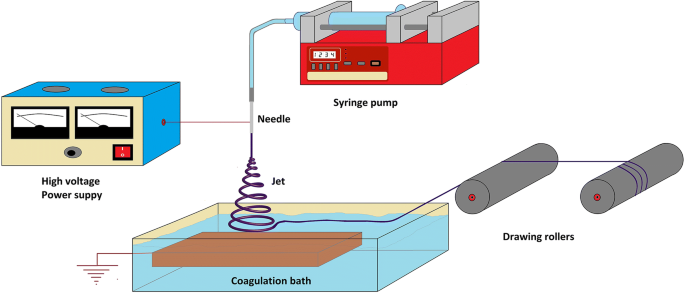

Algunas otras investigaciones, relacionadas con el proceso de electrohilado, lo adaptaron a un baño de coagulación y cilindros tensores para desarrollar el proceso sol-gel de electrohilado (ver Fig. 1). Con este último, se caracterizaron, produjeron y aplicaron haces de nanofibras de alcohol polivinílico (PVA) como refuerzo secundario en pastas de cemento Portland ultrafinas, reduciendo la retracción y el ancho de las fisuras en edades tempranas de fraguado [15]. En un artículo publicado por Wu et al. [16], prepararon y caracterizaron nanofibras agregadas de poliamida 6/66, mediante el proceso de electrohilado, utilizando dos rodillos colectores que giraban a una velocidad de 300 r.p.m. Afirmaron que las fibras obtenidas tienen una amplia gama de aplicaciones en andamios de tejido, refuerzo de composite y sensores ultrasensibles [17]. Utilizando una metodología similar aquí, presentamos los resultados y la optimización estadística mediante ANOVA con prueba post hoc Tukey HSD de la caracterización morfológica, mecánica de productividad y térmica de haces de nanofibras de poliamida 6/66 (PA 6/66) obtenidos mediante dicho proceso donde Se estudió el efecto de la concentración de polímero sobre las propiedades finales de las fibras resultantes para su posterior uso en el campo textil.

Proceso sol-gel de electrohilado

Métodos

Materiales

Se utilizó PA 6/66, referencia Ultramid C40 L, marca Basf. Como disolvente se utilizó una mezcla de ácido fórmico y ácido acético y agua destilada como baño de coagulación.

Preparación de soluciones de poliamida

Se prepararon soluciones a diferentes concentraciones en peso 12% en peso, 17% en peso y 22% en peso, utilizando una mezcla de ácido fórmico y ácido acético como disolvente en una relación de masa de 4:1 [18], a temperatura ambiente. y revolviendo continuamente.

Proceso básico de electrohilado

En todo el proceso realizado con las soluciones a diferentes concentraciones se utilizó un voltaje de 27,5 kV, suministrado por un equipo Gamma High Voltage Research Inc. Modelo E30 conectado a una aguja metálica colocada a 12 cm del colector. El flujo de la solución se controló mediante una bomba de jeringa de Braintree Scientific Syringe Pump Brand Inc. que se estableció entre 0,3 y 1 ml / h.

Proceso de electrohilado sol-gel

Este proceso se realizó mediante un baño de coagulación de agua destilada y un sistema de cilindro tensor con control de velocidad. Obtuvimos haces de nanofibras de PA 6/66 en tres concentraciones (12, 17 y 22%), siguiendo un diseño unifactorial completamente al azar con tres réplicas y un nivel de significancia de α =0,05. Las variables estudiadas fueron la productividad en el depósito de nanofibras, la relación de estiramiento y la resistencia a la tracción del haz de nanofibras. Es importante señalar que no se evaluaron concentraciones menores al 12% en peso, ya que en pruebas preliminares esta condición no permitió la formación de nanofibras electrohilantes; De igual forma, no se evaluaron concentraciones superiores al 22% en peso, debido a que la viscosidad resultante era muy alta, dificultando la agitación en la preparación de la solución y posterior fluidez en el proceso de electrohilado. Además, solo se investigaron las concentraciones extremas y el punto medio.

Técnicas de caracterización

Para el proceso básico de electrohilado, para cada concentración, se determinó la productividad (mg / min) en el depósito de esterillas de nanofibras electrohiladas de PA 6/66. Posteriormente, estos se caracterizaron morfológicamente mediante microscopio electrónico de barrido (SEM).

Para el proceso de electrohilado sol-gel, después de ajustar las variables del proceso (voltaje, flujo, distancia aguja-colector), para obtener un chorro electrohilado estable y continuo, se determinó la relación de estirado del proceso, luego los haces de nanofibras PA 6/66 obtenidos se caracterizaron mediante SEM y ensayo de tracción. Finalmente, la condición óptima del proceso se caracterizó mediante calorimetría diferencial de barrido (DSC).

SEM

Las muestras se recubrieron con oro en una máquina de recubrimiento al vacío [Denton Vacuum Desk IV] durante aproximadamente 200 s. Al final, se depositaron en el portamuestras del microscopio electrónico de barrido (JEOL JSM 6490 LV, Japón), equipado con filamento de tungsteno. Posteriormente, indujimos un vacío de 30 Pa en la cámara para generar electrones, escanear y obtener imágenes. Luego, con el software de imagen, se midieron los diámetros promedio de nanofibras.

Prueba de tracción

Se probaron 300 hilos de haces de nanofibras con una máquina de prueba (EZ-Test L, Shimadzu, Japón) a una velocidad de prueba de 30 mm / min y una longitud de referencia de 50 mm de acuerdo con las normas ASTM D3822.

DSC

Para determinar las transiciones de fase, se utilizó la técnica de calorimetría diferencial de barrido (DSC) siguiendo la norma ASTM D3418-08 aplicada al análisis de material polimérico. Se empleó un calorímetro diferencial de barrido (DSC) (TA Instruments, Q20, EE. UU.) Con muestras de 5 mg que se depositaron en crisoles de aluminio herméticamente sellados y se sometieron a dos ciclos consecutivos de calentamiento de 25 a 250 ° C a 10 ° C / min. velocidad con isotermas de 5 min entre cada ciclo. El Software TA Universal Analyzer®, adaptado al equipo, permitió obtener los termogramas para determinar las temperaturas de transición vítrea y fusión del material.

Resultados y discusión

Productividad del proceso básico de electrohilado

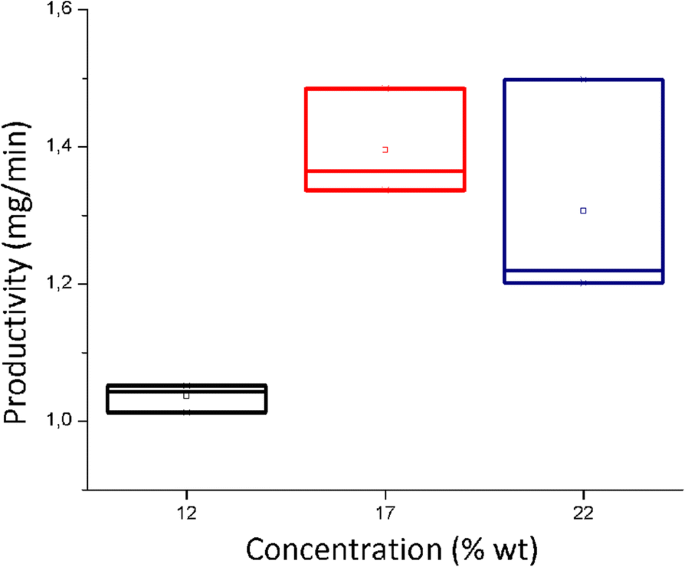

La Figura 2 muestra los resultados de productividad (mg / min) en el depósito de nanofibras durante el proceso básico de electrohilado a diferentes concentraciones. Para esta variable, el ANOVA generó una p valor de 0,015. Esto indica que al menos una mediana es diferente. Luego, se aplicó la prueba post hoc de Tukey e indicó que para esta variable, los promedios del valor de productividad a concentraciones de 17 y 22% son equivalentes entre sí pero superiores al obtenido a concentración de 12%.

Productividad del proceso básico de electrohilado

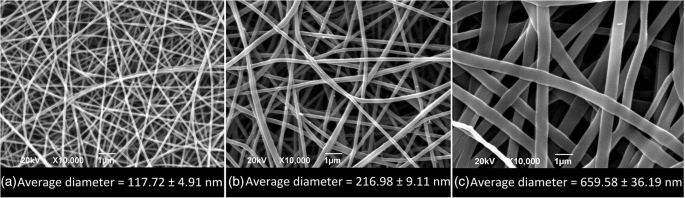

Morfología / Caracterización morfológica de nanofibras de PA 6/66

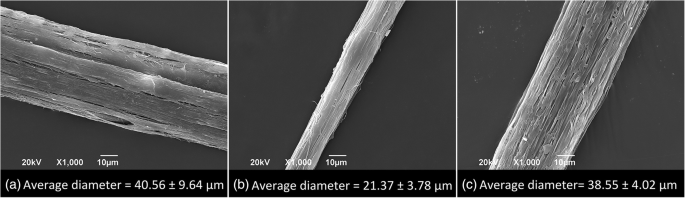

Utilizando el proceso básico de electrohilado, se fabricaron nanofibras de PA 6/66 a diferentes concentraciones. Los resultados demostraron que al aumentar la concentración de la solución de polímero, el diámetro de la nanofibra aumentó como se observa en las micrografías SEM en la Fig. 3. Esto se debe al hecho de que el aumento de la concentración tiene un efecto de espesamiento reológico en la solución [19] que dificulta la reducción de los diámetros debido al aumento de la viscosidad. Este comportamiento coincide con el reportado por Guerrini et al. [20], que electrohilaron PA 6/66 nanofibras con diferentes pesos moleculares. Adicionalmente, se determinó que los diámetros promedio de las nanofibras con una concentración del 17% aumentaron en aproximadamente un 85% en comparación con las nanofibras obtenidas con una concentración del 12% y un 204% para las nanofibras obtenidas con una concentración del 22% en comparación con las del 17%. .

Imágenes SEM de nanofibras electrohiladas PA 6/66 a diferentes concentraciones. un 12% en peso, b 17% en peso y c 22% en peso

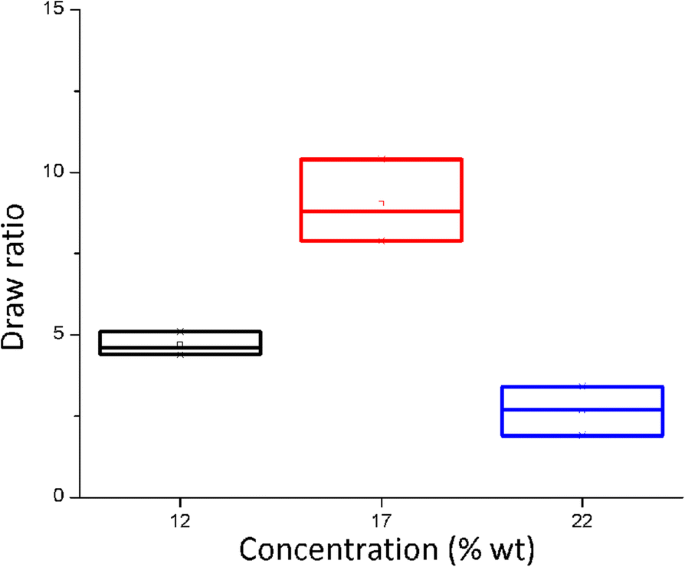

Relación de estirado en el proceso de electrohilado sol-gel

La Figura 4 muestra los resultados de la relación de estirado medidos durante el proceso de electrohilado sol-gel a diferentes concentraciones. Para esta variable, el ANOVA generó una p valor de 0.000 que indica que al menos una mediana es diferente. Luego, se aplicó la prueba post hoc de Tukey indicando que para esta variable, la mediana de la razón de extracción obtenida a una concentración del 17% es mayor que la resultante de concentraciones de 12 y 22%, que son equivalentes entre sí.

Relación de dibujo del proceso sol-gel de electrohilado

PA 6/66 Morfología / Caracterización morfológica del paquete de nanofibras

Mediante el uso del proceso de electrohilado sol-gel, se fabricaron haces de nanofibras de poliamida a diferentes concentraciones en la solución. Luego de medir sus diámetros, se encontró que el promedio menor se alcanzó a una concentración del 17% como se observa en las micrografías SEM en la Fig. 5. Los haces de nanofibras resultantes con una concentración del 17%, alcanzaron diámetros de casi la mitad de los obtenidos con Concentraciones de 12 y 22% respectivamente. Esto se debe a que el proceso se llevó a cabo a una mayor velocidad de recogida de las fibras y una mayor relación de estirado.

Imágenes SEM de haces de nanofibras de poliamida 6/66 obtenidas mediante el proceso de electrohilado sol-gel a diferentes concentraciones. un 12% en peso, b 17% en peso y c 22% en peso

Resistencia a la tracción del paquete de nanofibras

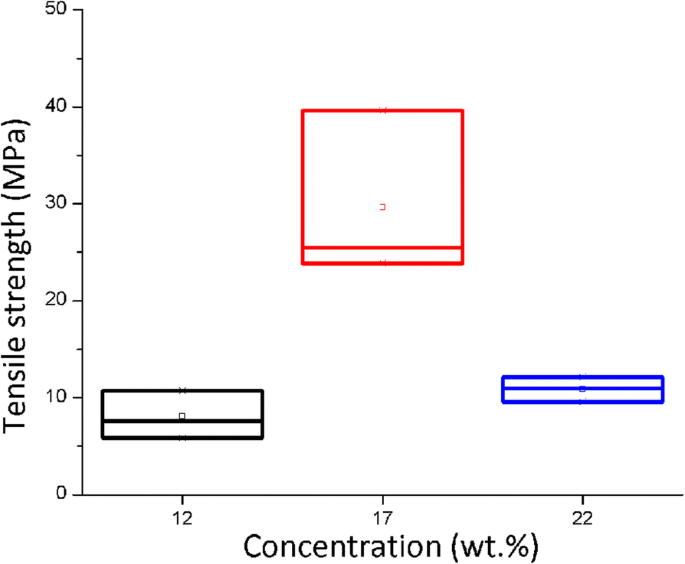

La Figura 6 presenta el diagrama de cajas de la resistencia a la tracción, medida sobre los haces de nanofibras obtenidos durante el proceso de electrohilado sol-gel a diferentes concentraciones. Para esta variable, el ANOVA generó una p valor de 0,005 que indica que al menos una mediana es diferente. Posteriormente, se aplicó la prueba post hoc de Tukey que muestra que para esta variable el promedio de resistencia a la tracción de los haces de nanofibras obtenidos al 17% de concentración es mayor que el resultado de las concentraciones de 12 y 22% que son equivalentes entre sí.

Resistencia a la tracción de haces de nanofibras de poliamida 6/66 a diferentes concentraciones

Además, el resultado promedio de resistencia a la tracción obtenido con la concentración de nailon al 17% (29,64 MPa) fue similar al informado por Wu et al. [16] en su investigación que presenta los resultados de 66 nanofibras de poliamida primero electrohiladas y luego dobladas con valores de resistencia cercanos a 30 MPa.

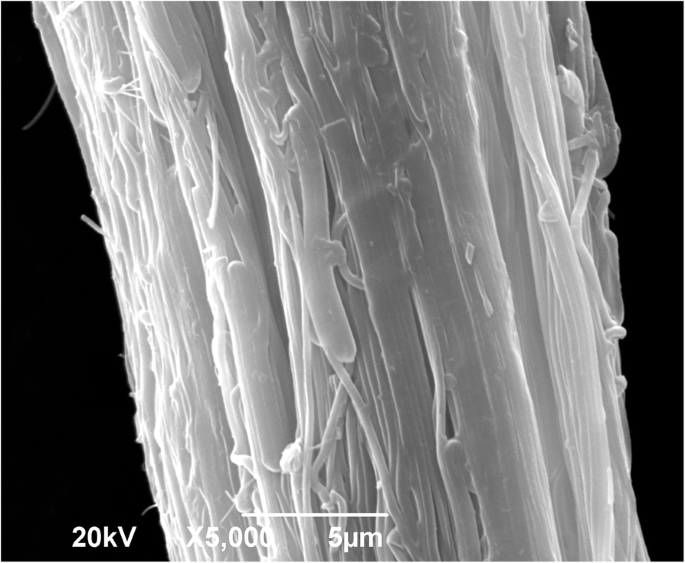

Condición óptima del proceso

Los resultados anteriores muestran que el desarrollo del proceso de electrohilado sol-gel a partir de una solución de PA 6/66 al 17% en peso. La concentración permite producir haces de nanofibras con una mayor productividad, relación de estiramiento y resistencia a la tracción. Adicionalmente, la Fig. 7 muestra, más de cerca, los haces de nanofibras permitiendo observar un aumento en la rugosidad superficial. Esto es importante si lo que se pretende es utilizar estas fibras como refuerzo de material compuesto, debido a que permiten una mejor fijación mecánica a la matriz si se comparan con las fibras sintéticas convencionales que suelen tener una superficie lisa. Además, estas fibras tienen una alta relación de área a volumen y alta relación de aspecto, lo que les da potencial en aplicaciones en el diseño de ropa, filtros y nanocomposites [21].

Imagen SEM de la superficie de paquetes de nanofibras PA 6/66

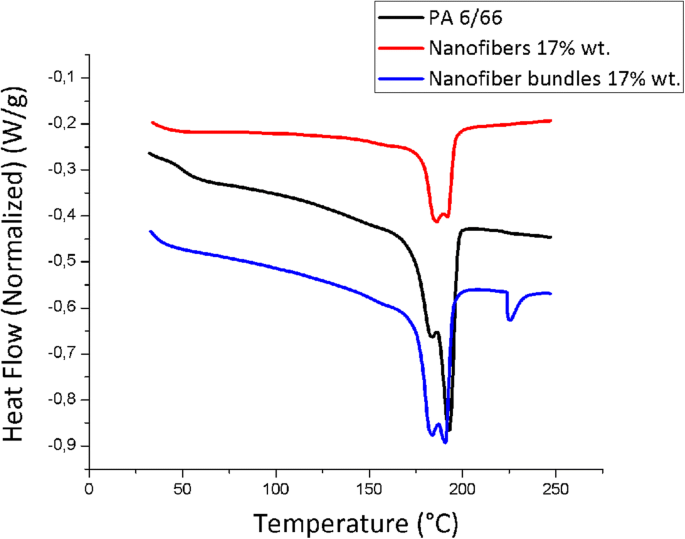

Análisis térmico DSC de los paquetes de nanofibras en condiciones óptimas

A partir de la condición óptima al 17% de concentración, realizamos un análisis térmico de cada una de las etapas de transformación ya que el material está en pellets, se transforma en nanofibras y finalmente se transforma en haces de nanofibras. La Figura 8 muestra los resultados de la prueba de calorimetría obtenidos a través de DSC para cada etapa.

Termogramas de paquetes de nanofibras en condiciones óptimas resultantes obtenidos a través de DSC

Basándonos en estos termogramas, calculamos la temperatura de transición vítrea ( T g ), la temperatura de fusión ( T m ), el calor de fusión (Δ H m ) y el grado de cristalinidad ( X c ). Estos resultados se pueden observar en la Tabla 1.

Se puede observar desde el T g resulta que las nanofibras a una concentración del 17% muestran una mayor movilidad intermolecular, en comparación con los haces de nanofibras a la misma concentración. Esto último se explica porque el aumento de la movilidad molecular es causado por un aumento en el espacio de la cadena del polímero llamado volumen libre, que reduce las interacciones entre ellos. De esta manera, las cadenas con mayor movilidad requieren una temperatura más baja para la transición de sólido vítreo a gomoso, lo que resulta en una T más baja. g valores.

El valor de la temperatura de fusión está asociado con la temperatura requerida para fundir las estructuras ordenadas (cristales) en el polímero, y su variación está relacionada con el tamaño del cristal. Cabe señalar que las nanofibras a una concentración del 17% mostraron el valor más bajo en la temperatura de fusión en comparación con los haces de PA y nanofibras a la misma concentración. Esto indica que el proceso básico de electrohilado y el sol-gel de electrohilado redujeron la cantidad de regiones cristalinas del polímero en relación con los gránulos, convirtiéndolos en estructuras fibrilares [22], que a través del hilado y la relación de estiramiento aplicada, orientaron las cadenas poliméricas. y mostró una recuperación en el grado de cristalinidad de los haces de nanofibras en un 44,71% en comparación con las nanofibras. Finalmente, la entalpía de fusión revela la cantidad de cristalinidad en el polímero analizado [23], y su valor está asociado con la energía requerida en la fusión de la estructura cristalina. Esto demuestra que las nanofibras a una concentración del 17% requieren menos energía para fundirse que las estructuras cristalinas de los haces de nanofibras y los gránulos de PA 6/66.

Conclusiones

El proceso sol-gel de electrohilado de poliamida 6/66 mostró un aumento significativo en la productividad (1,39 ± 0,15 mg / min), la relación de estiramiento (9,0 ± 1,2) y la resistencia a la tracción (29,64 ± 7,40 MPa) para una concentración del 17% en peso en comparación a las otras dos concentraciones ensayadas (12% en peso y 22% en peso). Esta condición de proceso optimizada estadísticamente nos permitió obtener paquetes uniformes de nanofibras PA 6/66 a partir de un proceso estable y continuo.

Abreviaturas

- DSC:

-

Calorimetría diferencial de barrido

- PA 6/66:

-

Poliamida 6/66

- PVA:

-

Alcohol polivinílico

- SEM:

-

Microscopio electrónico de barrido

Nanomateriales

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- ¿Los sujetadores de nailon son resistentes a los productos químicos?

- 3 razones principales:hay escasez de nailon 6/6

- Ingeniería del proceso de recubrimiento por inmersión y optimización del rendimiento para dispositivos electrocrómicos de tres estados

- La preparación de la nanoestructura yema-cáscara de Au @ TiO2 y sus aplicaciones para la degradación y detección del azul de metileno

- La optimización de la ingeniería espaciadora para DRAM sin condensador basada en el transistor de túnel de doble puerta

- Un enfoque fácil para la preparación de óxido de zinc de tamaño nanométrico en agua / glicerol con fuentes de zinc extremadamente concentradas

- Electrohilado de nanofibras de carboximetilquitosano / óxido de polioxietileno para mantener la fruta fresca

- Portadores de lípidos nanoestructurados híbridos liofilizados para mejorar la absorción celular de verapamilo:optimización estadística y evaluación in vitro

- Recopilar datos de campo para la optimización de procesos

- Preparación para el proceso de fabricación de prototipos a producción