Explicación del mantenimiento reactivo:desafíos y soluciones comunes

Usted lo consigue. Entiende que mantener activos de forma proactiva es mejor que depender del mantenimiento reactivo. Nadie necesita otro artículo que explique por qué ser reactivo apesta.

Sabemos que lo sabes. Lo que también sabemos, al hablar con nuestros clientes, es que obtener luz verde para implementar estrategias de mantenimiento proactivo es más fácil de decir que de hacer.

Si bien socava el escudo de "no tenemos dinero para invertir en mantenimiento" que a Finanzas y Administración le gusta mantener tan fuerte, aquí hay algunas soluciones temporales para problemas comunes que vienen con un enfoque reactivo del mantenimiento.

Primero, ¿qué es el mantenimiento reactivo?

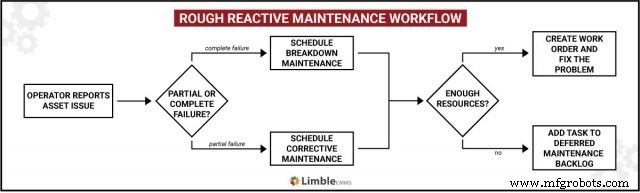

El mantenimiento reactivo es la forma más simple de gestión de activos físicos que requiere poca o ninguna planificación. Los operadores manejan los activos hasta que funcionan mal o se descomponen por completo. Solo entonces se llama a los técnicos de mantenimiento para solucionar el problema.

Si el problema es menor, un técnico puede realizar una rápida acción de mantenimiento correctivo para devolver el activo al estándar operativo requerido. Esto sucede a menudo en el caso de una falla parcial. El activo aún se puede usar, pero las condiciones operativas no son óptimas:la producción del activo se reduce en términos de volumen o calidad hasta que se resuelve el mal funcionamiento.

La falla del equipo debido a una avería completa es una bestia completamente diferente. Cuando los técnicos están reparando un activo roto, decimos que están realizando un mantenimiento de averías. Es un término que se utiliza a menudo como sinónimo de mantenimiento reactivo. Suena bastante simple.

Ahora, si la reparación se realiza en un activo crítico que necesita volver a estar en acción lo antes posible, los planificadores / coordinadores de mantenimiento crearán una orden de trabajo de alta prioridad y activarán el mantenimiento de emergencia. Este es un tipo de situación de manos a la obra que todos tememos y tratamos de evitar.

En cualquier momento, si el equipo de mantenimiento no tiene suficientes recursos para realizar la reparación (herramientas, repuestos o mano de obra), la tarea debe retrasarse y colocarse en un retraso en el mantenimiento.

En algunas ocasiones, tendrá sentido dejar deliberadamente que un activo falle, con un plan en mente sobre cómo lidiará con la falla. Eso se llama mantenimiento de ejecución hasta fallar. Aquí hay cinco escenarios en los que es posible que desee dejar que su activo falle.

Pros y contras de una estrategia de mantenimiento reactivo

A continuación se muestra un resumen obligatorio de los pros y los contras asociados con el funcionamiento de un departamento de mantenimiento reactivo. Si está íntimamente familiarizado con los beneficios y desventajas comunes, no dude en omitir esta sección.

Argumentos a favor del mantenimiento reactivo:

- Los costos de implementación son mínimos

- Reducción de la cantidad de personal permanente y los costos

- Sin interrupciones por inspecciones periódicas

- Se requiere poca o ninguna planificación

Consecuencias negativas de ejecutar el mantenimiento reactivo:

- Se producirán paros no planificados en momentos inoportunos

- Los costosos tiempos de inactividad se prolongarán debido a repuestos o falta de disponibilidad del técnico

- Las averías del equipo pueden comprometer la seguridad del personal

- Será muy difícil administrar el inventario

- Las reparaciones pueden ser costosas debido al deterioro de la pieza más allá de la reparación económica

- La eficiencia de la máquina disminuirá durante períodos prolongados antes de la parada

- Los activos no se utilizarán adecuadamente y su vida útil se reducirá

- Los costos de mantenimiento y el presupuesto serán extremadamente difíciles de controlar y pronosticar

- …

Las estrategias de mantenimiento preventivo reducen los costos de tres a diez veces. Sin embargo, aunque los inconvenientes del mantenimiento reactivo superan los beneficios, las empresas continúan utilizando este enfoque.

¿Por qué? Hay muchas razones:

- La alta dirección no apoya la transición al mantenimiento proactivo

- La organización actualmente carece de los recursos necesarios para iniciar la transición y cubrir el costo inicial

- Los gerentes de mantenimiento temen que la transición no tenga éxito y que se les pueda culpar por ello

- La gente simplemente no sabe por dónde empezar

No estamos aquí para endulzar nada. El mantenimiento proactivo es muy superior y mucho más rentable a largo plazo. Debes esforzarte cada vez que tengas la oportunidad.

Sin embargo, aún debe mantener la organización a flote mientras lo hace.

Las siguientes soluciones de curita brindan formas de lidiar con los desafíos comunes que se encuentran durante los escenarios de mantenimiento reactivo, mitigando los peores impactos en la disponibilidad, la seguridad y los costos de los activos, manteniéndolo a flote hasta que esté listo para comenzar a ser más proactivo.

Desafío n. ° 1:Mantener el inventario de repuestos bajo control

La gestión de inventario es difícil con el mantenimiento reactivo. ¿Qué repuestos se deben tener en stock? ¿Cuántos de cada uno? ¿Cuáles son los tiempos de respuesta de las reparaciones?

Sin datos confiables, las empresas se encuentran reteniendo un exceso de inventario, inmovilizando capital y reduciendo el flujo de caja o, con repuestos insuficientes, prolongando el tiempo de inactividad de los activos e incurriendo en costos de compra de emergencia.

Solución:software de gestión de inventario simple

Los sistemas modernos de gestión de inventario de activos (AIMS) comprenden módulos para guiar y respaldar las decisiones de mantenimiento, recopilando y analizando datos de activos al tiempo que brindan herramientas para ayudar en las decisiones de tenencia de repuestos.

Las empresas que utilizan el mantenimiento reactivo pueden usar dicho software para monitorear la utilización histórica de repuestos, el costo de reparación y el tiempo de respuesta para identificar los puntos óptimos de reorden y las cantidades económicas de pedidos (EOQ). Los costos de tenencia y adquisición se reducirán al tiempo que aumentará la disponibilidad de activos.

Si bien emplear software es la solución más sencilla, requiere una inversión inicial. Además de crear hojas de cálculo personalizadas, no tiene muchas otras opciones. Cualquiera que sea su modo de seguimiento de inventario, será mucho más fácil si sigue las mejores prácticas de gestión de piezas de repuesto y desarrolla procedimientos operativos estándar que todos deben seguir al recoger y devolver los artículos al almacén / sala de almacenamiento.

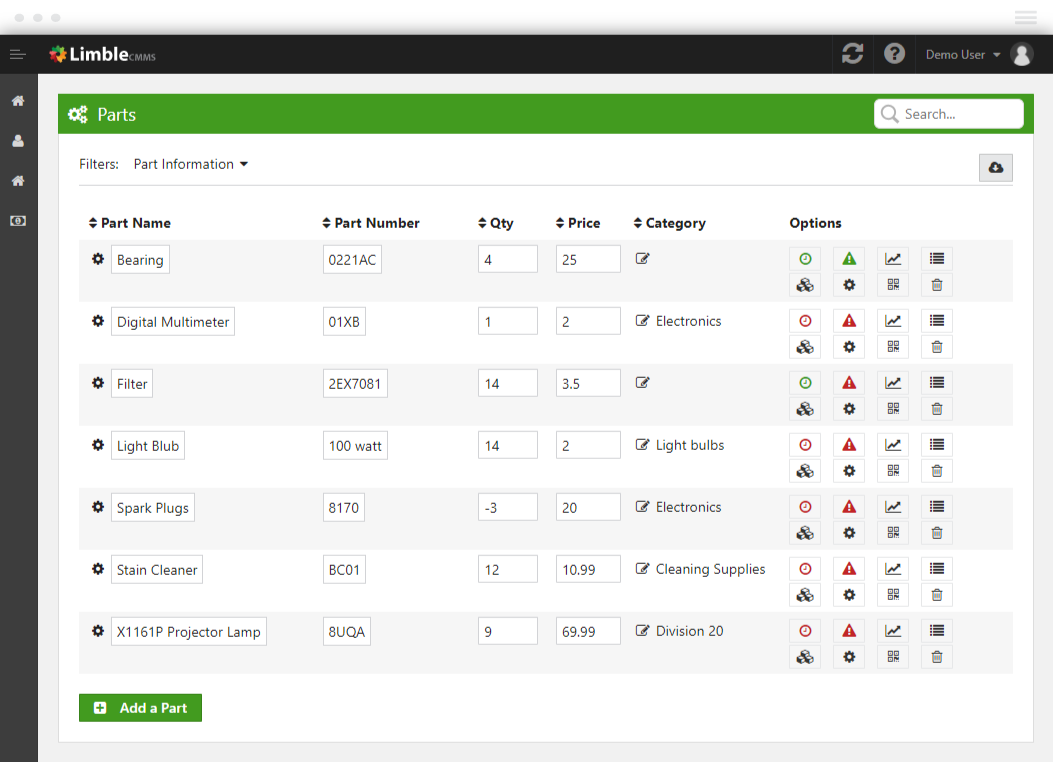

¿Cómo puede ayudar Limble CMMS?

El módulo de gestión de piezas de Limble optimiza los niveles de existencias a través de avisos de compra basados en el inventario actual, al mismo tiempo que brinda asesoramiento sobre la eliminación cuando las piezas no se utilizan. Lo hace mediante el seguimiento automático del uso, la gestión de existencias de inventario, la trazabilidad y la generación de informes en tiempo real.

Vista de lista de piezas dentro de Limble CMMS

Cuando los técnicos cierran una orden de trabajo, Limble les pide que ingresen las piezas de repuesto utilizadas durante la reparación. Junto con el seguimiento de códigos de barras y QR, es la mejor manera de mantener actualizada la base de datos del inventario de piezas de repuesto.

Desafío n. ° 2:administrar la programación de los técnicos y los picos de carga de trabajo

Uno de los beneficios del mantenimiento reactivo es la reducción de los requisitos de personal de mantenimiento. Por otro lado, las interrupciones y averías a menudo requerirán llamadas fuera del horario de atención a tasas de penalización, así como muchas reasignaciones de tareas que afectarán los horarios actuales.

Cuando no conoce sus necesidades de mantenimiento, es difícil programar y asignar recursos. Al igual que con el inventario, normalmente tendrá demasiados o muy pocos.

Solución:subcontratación de trabajos de mantenimiento selectos

Optar por un contrato de mantenimiento a largo plazo con proveedores de servicios especializados elimina el costo inicial y el flujo de trabajo de gestión de tener personal a tiempo completo. Transfiere la carga administrativa al contratista y, si se redacta con cuidado, también el riesgo de indisponibilidad del personal.

Dicho contrato debe contener un acuerdo de nivel de servicio (SLA) que especifique los tiempos máximos de respuesta, el suministro mínimo de técnicos, los estándares de seguridad esperados y los acuerdos sobre los costos de reelaboración.

Utilizando el rendimiento histórico de los activos como referencia, puede acordar los KPI y las métricas que se utilizarán para recompensar o penalizar al contratista en caso de que se produzcan variaciones. Se debe acordar una tarifa mensual para suavizar los costos de mantenimiento mensuales, con un aumento de los trabajos de mantenimiento que supere la cifra acordada.

¿Cómo puede ayudar Limble CMMS?

Al utilizar integraciones como las funciones de gestión de proveedores de Limble, los gerentes de mantenimiento pueden rastrear y administrar fácilmente los contratos de servicio y los contratistas. Puede asociar activos con proveedores que son responsables de mantenerlos:

- Las órdenes de trabajo de Limble CMMS se pueden compartir directamente con su proveedor con un miembro de su equipo capaz de supervisar y aprobar el trabajo del proveedor.

- El Proveedor puede recibir instrucciones sobre qué hacer exactamente, registrar lo que hizo con comentarios e imágenes y, finalmente, adjuntar su factura directamente a la Orden de trabajo.

- Una vez que el proveedor termina de trabajar en su orden de trabajo, las notificaciones se envían automáticamente a su equipo para finalizar la orden de trabajo.

¿Suena bien? Eso es porque lo es. Aquí hay un video que muestra este proceso en la práctica:

Desafío n. ° 3:interrupciones operativas constantes

Una vez que un activo crítico deja de operar según las especificaciones (o se descompone), el único objetivo debe ser volver a poner en funcionamiento la pieza del equipo.

Las averías importantes causan problemas:

- Para los operadores de máquinas, ya que son interrumpidos en su trabajo

- Para los técnicos que tienen que dejar lo que están haciendo y correr a una ubicación diferente para realizar un trabajo más prioritario

- Para gerentes que necesitan coordinar este trabajo no planificado

En otras palabras, las averías de los equipos pueden provocar importantes interrupciones operativas en toda la organización.

Solución n. ° 3:estandarice los procedimientos y planifique en caso de fallas

El mantenimiento reactivo produce variabilidad en cuanto a cuándo, cómo y por qué falla el equipo. En lugar de esperar a que ocurra una situación y luego implementar un comportamiento de extinción de incendios ineficiente, planifique su programa de mantenimiento de fallas con anticipación. Es la única manera de mitigar de manera sensata los impactos de fallas futuras, como reducir la esperanza de vida de un equipo o aumentar el tiempo de inactividad no planificado.

Establezca un equipo multifuncional para desarrollar un proceso de árbol de decisiones, guiando al personal a través de las acciones más efectivas en caso de falla. Basado en un si-entonces proceso de decisión, se puede incluir la variabilidad de las fallas previstas. El equipo puede delinear los procedimientos y las tareas de mantenimiento que deben seguirse en todos los escenarios de falla comunes.

Esta valiosa herramienta permite al personal activar acciones previamente acordadas sin la participación de la alta dirección, lo que reduce el tiempo medio de reparación (MTTR) y acorta el tiempo de inactividad del equipo.

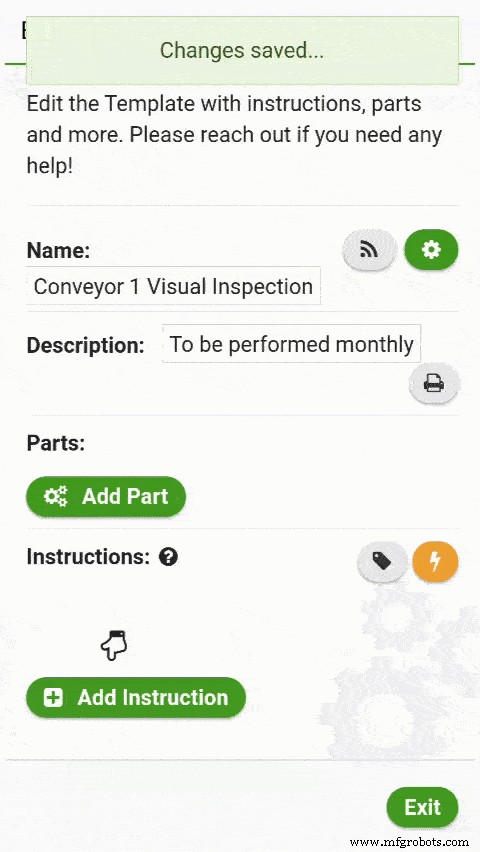

¿Cómo puede ayudar Limble CMMS?

Limble CMMS ayuda al personal a desarrollar, actualizar y almacenar procedimientos de mantenimiento estandarizados, proporcionando un sistema digital, interactivo e integrado diseñado para optimizar y automatizar sus procesos internos.

Creación de listas de verificación y procedimientos en Limble CMMS

Una gran ventaja de tener SOP, listas de verificación de mantenimiento y pautas de seguridad almacenados en una plataforma basada en la nube como Limble es que puede acceder a ellos en dispositivos móviles independientemente de su ubicación actual y la computadora de escritorio más cercana. Unos pocos toques en la pantalla y estará listo para comenzar.

Desafío n. ° 4:seguridad comprometida

Los equipos viejos con un mantenimiento deficiente pueden causar problemas de seguridad, especialmente cuando hablamos de equipos pesados y maquinaria compleja.

Considere el caso simple de una manguera hidráulica rota. Si tiene suerte, la pulverización de fluido a alta presión solo provocará un riesgo de resbalón. Sin embargo, en un mal día, el líquido se rociará sobre los elementos calientes, lo que provocará un peligro de incendio o llegará al ojo del operador.

De manera similar, la falla de una operación de corte o triturado a alta velocidad puede expulsar fragmentos abrasivos o de acero a alta velocidad a una distancia considerable.

En litigios posteriores, los tribunales no se dejarán impresionar por los argumentos a favor del mantenimiento reactivo.

Solución:identifique los impactos de seguridad de las fallas

Como dueños y gerentes de negocios, tenemos el deber de cuidar a todos los afectados por nuestra operación. Comprender el potencial de fallas de nuestros activos, cómo podría suceder y los impactos de dicha falla es un punto clave en nuestra ejecución de ese deber.

Aquí es donde entran en juego análisis de fallos como FMECA. Un estudio de efectos y criticidad del modo de falla (FMECA) es un método cualitativo formal para llevar a cabo un análisis hipotético de sus activos y clasificar esos modos de falla por criticidad.

Aislar la criticidad de una falla específica nos permite tomar medidas para reducir la gravedad de la falla, detectarla con la suficiente anticipación para prevenirla o modificar el equipo para combatir ese modo de falla.

Incluso si no tiene los medios para ejecutar un plan de mantenimiento preventivo completo, un estudio de FMECA podría ayudarlo a identificar modos de falla que presentan serios riesgos de seguridad, para que pueda hacer algo al respecto.

¿Cómo puede ayudar Limble CMMS?

Limble no solo proporciona los datos para informar un estudio FMECA. Le ayuda a coordinar el trabajo y los recursos relacionados con el mantenimiento para implementar las medidas de mitigación necesarias. Ya sea a través de más capacitación, procedimientos estandarizados, planes de mantenimiento preventivo o algo más.

Desafío n. ° 5:Falta de conocimientos sobre fallas y datos de activos

Hay un viejo dicho que dice que "lo que se mide se administra". El mantenimiento reactivo en su forma más pura no mide los modos de falla, el tiempo medio entre fallas (MTBF) o el costo total de propiedad (TCO).

Sin conocimiento del desempeño de los activos, los dueños de negocios abdican de la gestión de la rentabilidad y el éxito del negocio a sus equipos.

Solución:captura datos clave de rendimiento

Use un CMMS para capturar ciclos de activos, días calendario u horas de operación. Supervise los modos de falla, el rendimiento de componentes específicos y la disponibilidad del equipo.

Cuando tiene acceso al rendimiento histórico y a los datos de referencia, es mucho más fácil detectar los activos problemáticos. El conocimiento de las fallas frecuentes o costosas permite realizar modificaciones tácticas en las operaciones o el equipo, lo que minimiza los costos de mantenimiento y mejora el tiempo de actividad del equipo.

Tener estos datos es muy útil si alguna vez planea ejecutar estrategias de mantenimiento avanzadas como mantenimiento predictivo o prescriptivo.

¿Cómo puede ayudar Limble CMMS?

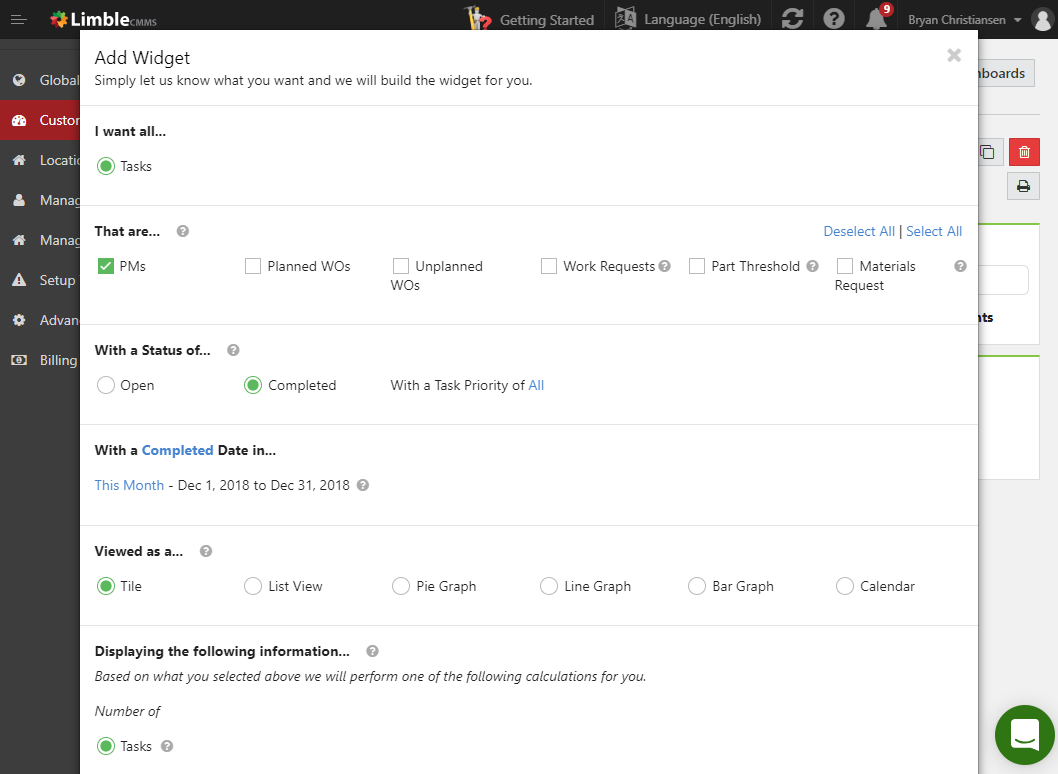

Limble le brinda acceso instantáneo a todos los datos de mantenimiento que captura a lo largo del tiempo, independientemente de si son datos capturados automáticamente o algo que usted o sus técnicos ingresaron en el software.

Junto con los campos predefinidos, permitimos a nuestros usuarios definir tantas variables personalizadas como deseen. Todas esas variables se pueden utilizar para crear informes de mantenimiento de diversa complejidad.

Generador de informes personalizados de Limble

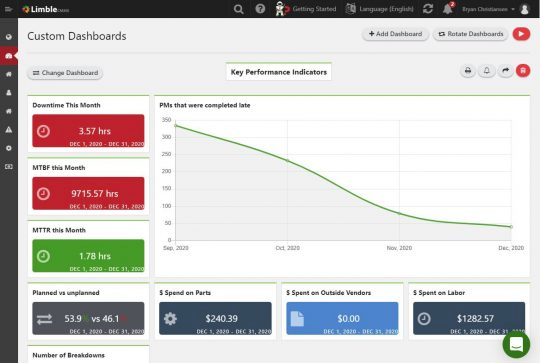

A los clientes de Limble les encanta crear informes personalizados. Y luego utilícelos para configurar un panel personalizado y proyectarlo en un monitor o televisor cercano.

Un ejemplo de la configuración de un panel de informes dentro de Limble CMMS

Siempre que alguien cierra un WO o realiza otros cambios notables, los números se actualizan en tiempo real.

Cambio de mantenimiento reactivo a proactivo

Si bien el mantenimiento preventivo reduce los costos de mantenimiento, mejora la utilización de los activos y maximiza la vida económica total de los activos, algunas empresas aún aplican principios de mantenimiento reactivo a los equipos. En esos casos, es importante comprender el potencial de pérdida, ineficiencia y daño, para que pueda implementar tácticas para minimizar esos efectos.

Si está listo para dar sus primeros pasos hacia el mantenimiento preventivo, le recomendamos que consulte los siguientes recursos:

- Una guía completa para el mantenimiento preventivo

- Mantenimiento reactivo al mantenimiento preventivo:guía de transición completa

- Cómo iniciar un plan de mantenimiento preventivo (guía ridículamente simple)

La transición al mantenimiento proactivo es mucho más fácil con el software CMMS capaz. Si está interesado en Limble CMMS, puede comenzar una prueba gratuita de 30 días aquí , solicita una demostración , o incluso pruebe nuestra demostración automática en línea .

Mantenimiento y reparación de equipos

- Actualizaciones inalámbricas:cinco desafíos y soluciones típicos

- Explicación del mantenimiento predictivo

- Los mejores en mantenimiento y confiabilidad

- Estrategia y soluciones del ejército para el mantenimiento basado en condiciones

- Los detalles importan en el mantenimiento y la confiabilidad

- Mantenimiento basado en el uso y sincronización perfecta

- Monitoreo del desempeño:desafíos, soluciones y beneficios

- 3 causas comunes de falla del motor eléctrico y sus soluciones

- Superación de desafíos comunes en el corte y pulido de aluminio

- Seguridad IoT Industrial:Desafíos y Soluciones

- Desafíos de la fabricación de automóviles y soluciones de IoT