Problemas comunes y soluciones en la impresión 3D

En el uso de impresoras 3D (FFF/FDM) pueden aparecer problemas e imprevistos (especialmente en impresoras 3D no profesionales) a la hora de imprimir los modelos que el usuario necesita. Esto provoca molestias, retrasos y otros inconvenientes que el usuario de la impresora 3D no quiere que le pase nunca. A continuación, este artículo ofrece una serie de consejos sobre cómo resolver estos típicos problemas.

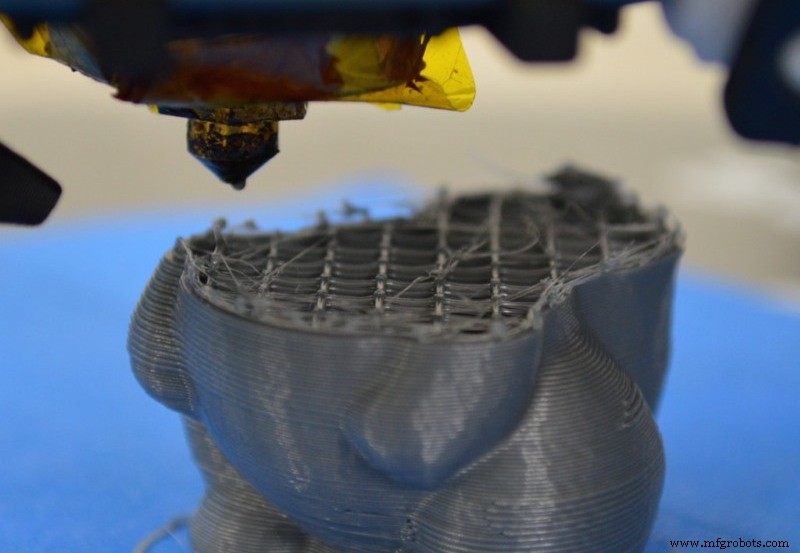

Ausencia de filamento al inicio de la impresión

Cuando comienza la impresión, puede darse el caso de que no se libere ninguna cantidad de filamento. Esto puede deberse a:

Altura de la base muy cerca de la boquilla

Esto se soluciona haciendo un nivelado de la base.

Excesiva temperatura del extrusor

Debido a la espera al inicio de la impresión, puede darse el caso de que el material que se encuentra al final del HotEnd se deposite en la base por efecto de la propia gravedad, provocando una ausencia de material en el momento de la impresión.

Mala regulación de la tensión del extrusor

Si el tensor está muy suelto, puede ocurrir que el filamento no se mueva por el extrusor, sin embargo, si está muy apretado, marcará el filamento provocando una mala calidad superficial de mala calidad.

Extrusor obstruido

Este problema es uno de los peores que le pueden pasar a una impresora 3D. Cuando esto sucede, el primer paso es sobrecalentar la temperatura en unos 10 - 20 °C en referencia al último material utilizado e introducir un filamento de limpieza (filamento de limpieza Smart Clean) hasta que salga limpio y continuo.

Un buen truco es activar la opción de la línea de contorno alrededor de la pieza (falda) y así asegurar la salida de material del extrusor antes de iniciar la impresión de la pieza en sí.

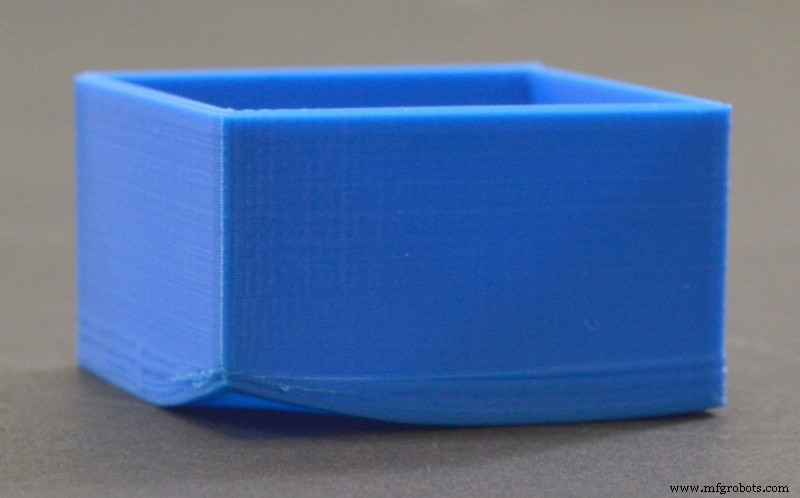

Imagen 1:Ausencia de filamento al inicio de la impresión. Fuente:Simplify3D.

Problemas con la primera capa

Solucionado el problema de la falta de filamento al inicio de la impresión, puede ocurrir que la primera capa impresa no se adhiera a la base. Esto puede deberse a:

Demasiada altura entre el extrusor y la base

Este problema se observa comprobando visualmente esta distancia, cuando la impresora 3D está haciendo la primera capa.

Temperatura base inadecuada

Ciertos tipos de filamentos necesitan que la base tenga una temperatura superior a la del ambiente, por ejemplo el ABS. Si no se cumple este parámetro, seguramente aparece este problema. Aparte de la temperatura, hay materiales que requieren un adhesivo para la base (DimaFix o Magigoo). Antes de aplicar estos adhesivos es recomendable lavar bien la base.

Velocidad de impresión excesiva

Para la mayoría de las impresoras 3D se recomienda una velocidad de primera capa de 25 mm/s. Si se supera significativamente esta velocidad, el riesgo de que la primera capa no se adhiera a la base es muy alto.

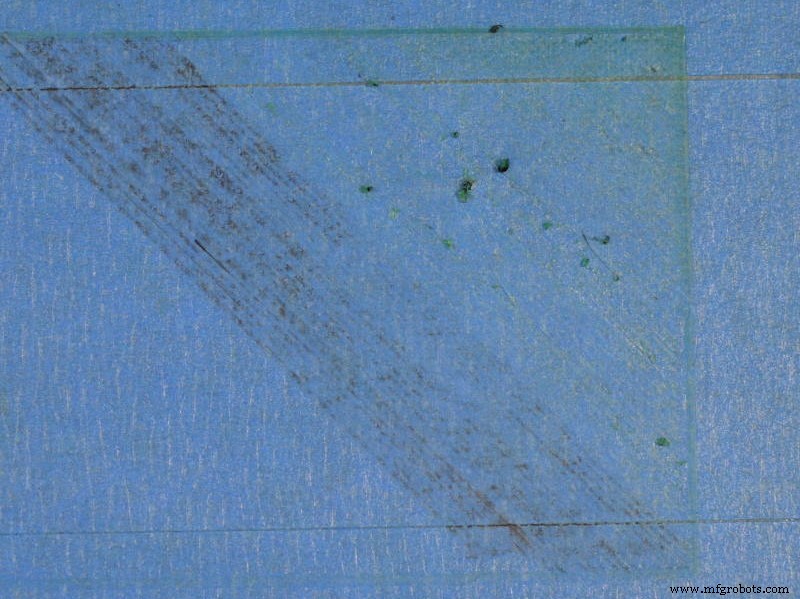

Imagen 2:Problemas con la primera capa. Fuente:Simplify3D

Hilos que rodean la(s) pieza(s)

Es común ver en las impresiones 3D hilos de material rodeando la pieza o entre las piezas que se están realizando simultáneamente. Este error suele deberse a parámetros vinculados a la retracción del extrusor:

Distancia de retracción insuficiente

Este error es muy común en los sistemas "bowden", donde hay mucha distancia entre el motor del extrusor y el Hotend. Esta distancia varía según el tipo de material, siendo 8 mm una buena medida para empezar y aumentar si el problema persiste.

Velocidad de retracción

Para este parámetro se debe considerar el tamaño de la pieza y la distancia entre piezas. Si la parte o la distancia es pequeña, se necesita más velocidad para que el motor del extrusor tenga tiempo de hacer la trayectoria de retroceso del filamento. Si la velocidad es excesiva, se crearán burbujas dentro del HotEnd y la polea del extrusor marcará mucho el filamento.

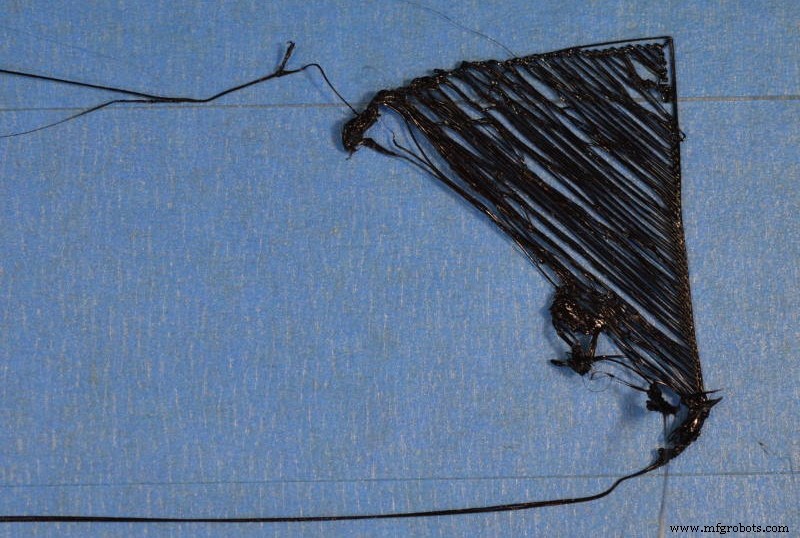

Imagen 3:Hilos que rodean la pieza. Fuente:Simplify3D

Puntos negros (carbonizados) en la pieza impresa

Cuando este error de impresión es visible es porque quedaron restos de filamento en el exterior de la boquilla. Estas deposiciones se vuelven viscosas con la temperatura y con el movimiento de la extrusora se trasladan hasta llegar a la pieza que se está imprimiendo. Estos depósitos suelen producirse al principio de la impresión, en el momento en que el extrusor actúa en el “home” del eje z, restos que cuelgan de la boquilla se depositan en el exterior de la misma. Para evitar el problema, al comienzo de la impresión es necesario comprobar que esto no suceda, y en caso de que suceda, retirar el filamento de la boquilla con unas pinzas.

Piezas a medio hacer

Este problema es uno de los peores por el retraso que se produce en el momento de imprimir una pieza, y porque se da por causas que son fáciles de corregir. Antes de iniciar una impresión, asegúrese de que la cantidad de filamento disponible sea suficiente, pesando el filamento. Un consejo práctico (piezas pequeñas o medianas) para aproximar la longitud de filamento disponible es medir el diámetro del filamento enrollado, calcular su perímetro y multiplicarlo por el número de vueltas de la bobina. Otro motivo puede ser que se produzca una superposición del filamento, impidiendo que el material entre en la polea del motor del extrusor. Finalmente, si el tensor de la polea del extrusor no tiene el apriete suficiente, el filamento no avanzará por él, deteniendo la salida de material por la boquilla.

Imagen 4:Pedazos hechos a medias. Fuente:Simplify3D

Separación entre capas

La impresión 3D FDM funciona construyendo objetos capa por capa hasta obtener la forma deseada. Si las capas adyacentes no se unen correctamente, la pieza final se puede romper uniendo las capas. Este problema puede deberse a dos motivos:

Altura de capa excesiva

Durante la impresión 3D de una pieza hay que asegurarse de que cada capa que se está fabricando presione sobre la capa inferior lo suficiente para que las dos capas queden unidas de forma resistente. Se puede tomar como regla general que la altura de la capa no puede ser superior al 80 % del diámetro de salida de la boquilla. Por ejemplo, cuando se utiliza una boquilla de 0,4 mm, la altura de la capa no debe ser superior a 0,32 mm. Si se detecta una separación entre capas durante la impresión, se recomienda reducir la altura de la capa.

Temperatura de extrusión demasiado baja

Una vez que se comprueba que la altura de las capas es la correcta, pero persiste la separación entre capas, el problema está en la temperatura de extrusión. Si la temperatura que alcanza el filamento no es lo suficientemente alta, la adherencia con la capa inferior será mala, lo que provocará que se rompa fácilmente la pieza. Por ejemplo, el PLA se puede imprimir a 180 °C pero cuando un usuario realiza piezas con velocidades altas (60 mm/s), la temperatura de extrusión no es suficiente para que las capas se adhieran fuertemente, por lo que se debe aumentar la temperatura a intervalos de 10 °C hasta lograr una buena unión entre capas.

Imagen 5:Separación entre capas. Fuente:Simplify3D

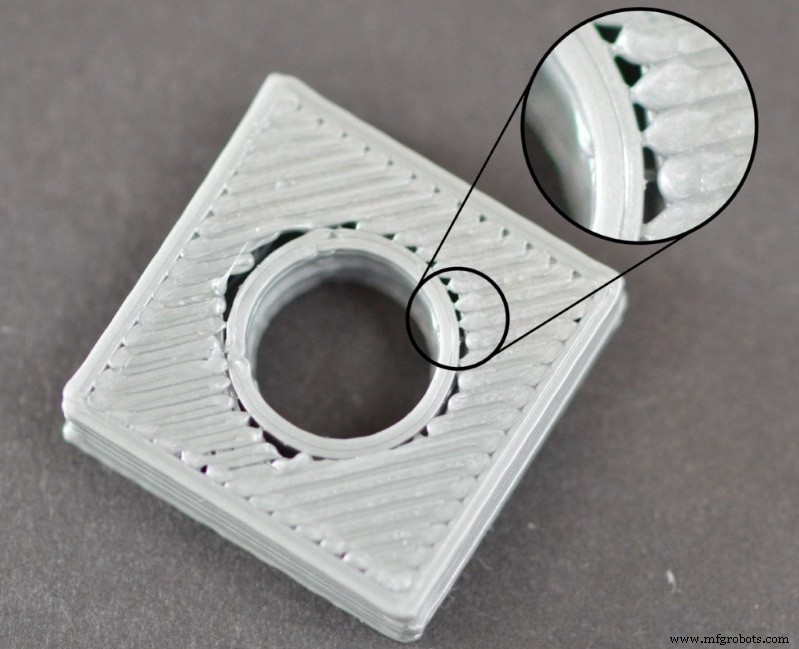

Falta de material entre las capas exteriores y el relleno (solapamiento)

Este síntoma se determina fácilmente, ya que solo hay que observar la pieza con determinación unos segundos y ver la separación entre las capas exteriores y el relleno. Para solucionarlo, debes aumentar el porcentaje de "superposición", que suele ser del 15 %, súbelo al 20 % o al 25 % si tienes este problema.

Imagen 6:Superposición. Fuente:Simplify3D

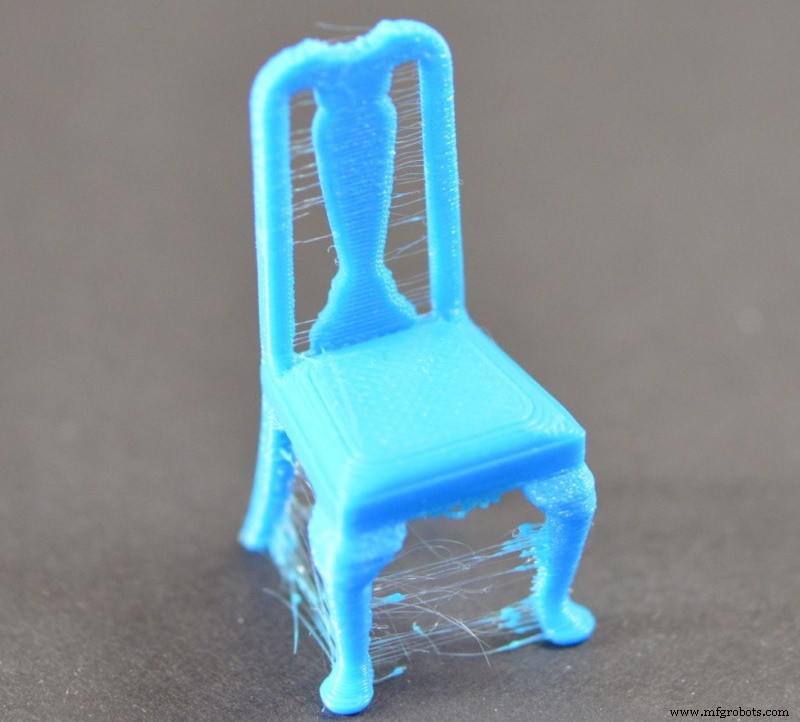

Deformación

Se denomina "warping" al pandeo de las capas de una pieza que están en contacto con la base. Este pandeo es habitual en materiales como el ABS, materiales con altas temperaturas de extrusión y que tienden a deformarse al enfriarse. Para evitar este problema solemos recurrir a:

Base de impresión en caliente

Actualmente, la mayoría de las impresoras 3D FDM tienen una base caliente para imprimir. Para materiales sensibles a los cambios de temperatura, como el ABS, utilizar una temperatura base de 100 - 120 ºC es clave para mantener la estabilidad dimensional.

Adjunto

Cuando un usuario desea fabricar piezas en ABS de tamaño medio o grande, no basta con utilizar sólo una base caliente para evitar el alabeo. En este caso, la impresora 3D debe tener un recinto cerrado y, en caso de que necesite hacer piezas de gran volumen, se recomienda un ambiente calentado.

Imagen 7:Deformación. Fuente:Simplify3D

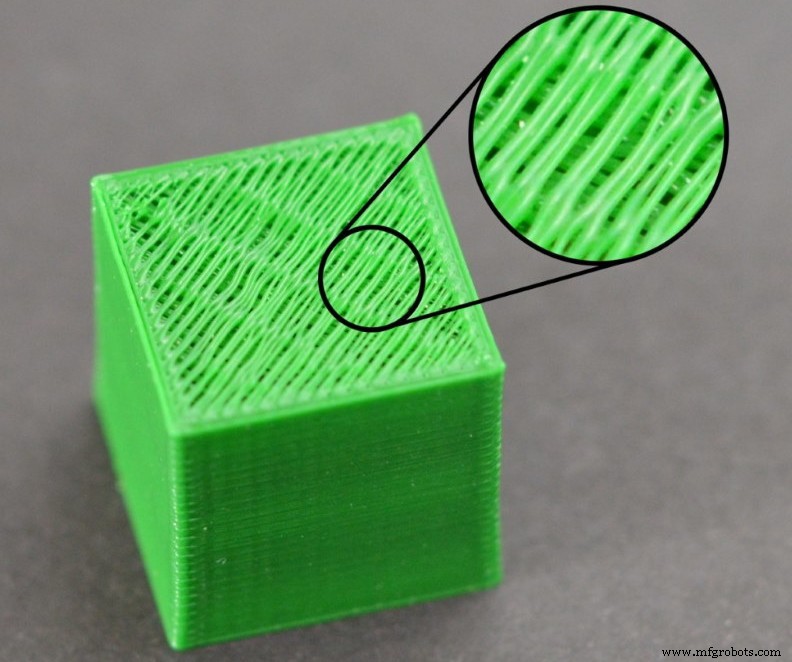

Huecos entre las pasadas de la última capa

Cuando se observa un mal acabado de la capa superior, con un aspecto que transmite sensación de falta de material, puede deberse a un relleno interior poco denso, con agujeros demasiado grandes y difíciles de tapar. Otro factor que produce esto es un número insuficiente de capas después del relleno, para cubrir completamente la superficie. Este error también puede aparecer por un flujo de filamento insuficiente, especialmente en piezas grandes, donde las pasadas continuas son grandes. Para comprobar si hay problema de bajo caudal se hace una comprobación de medidas externas, si estas son menores se debe aumentar el caudal del 5 % al 5 % hasta que la pieza tenga la medida de diseño.

Imagen 8: espacios entre las pasadas de la última capa. Fuente:Simplify3D

Conclusión

Con todo lo explicado anteriormente, los usuarios de una impresora 3D FDM deben saber cómo solucionar la mayoría de los problemas que se pueden dar en el día a día de la impresión 3D.

Impresión 3d

- Los cuellos de botella más comunes en el flujo de trabajo de impresión 3D y cómo solucionarlos

- 5 problemas habituales relacionados con la impresión 3D en metal y cómo solucionarlos

- Rápido y confiable:Soluciones MedTech en medio de la pandemia de COVID-19

- Explicación del mantenimiento reactivo:desafíos y soluciones comunes

- Fabricación ágil e impresión 3D

- Soluciones de impresión 3D para empresas de petróleo y gas

- Los 19 problemas y soluciones más comunes de las máquinas de grabado láser

- Los 22 problemas y soluciones más comunes de las enrutadores CNC

- 13 Problemas y soluciones más comunes de la cortadora de plasma CNC

- 9 problemas comunes de soldadura y cómo solucionarlos

- Problemas y soluciones más comunes de los archivos Gerber