13 Problemas y soluciones de moldeo por inyección de plástico

Las ventajas del moldeo por inyección de plástico para los métodos de fabricación de piezas incluyen una velocidad de producción rápida, alta eficiencia, automatización de la operación, formas y flexibilidad de tamaño. Además, los productos de moldeo por inyección tienen un tamaño preciso, son fáciles de reemplazar y las piezas del molde se pueden moldear en formas complejas. Este método ecológico es adecuado para los campos de procesamiento de moldeo, como la producción en masa y los productos de formas complejas.

Sin embargo, aunque los operadores están familiarizados con máquinas específicas y las habilidades operativas en el proceso de moldeo de piezas de plástico, los diversos defectos de moldeo por inyección rápida en el diseño y los materiales del molde son inevitables. El artículo tiene como objetivo los problemas y soluciones de moldeo por inyección de plástico, principalmente de la siguiente manera:

Analizar las causas de estos problemas generados a partir de materias primas, piezas plásticas o diseño de moldes, procesos de moldeo, etc., y proponer soluciones relacionadas.

1. Tomas cortas

Los tiros cortos son un fenómeno en el que la cavidad del molde no se puede llenar por completo.

Causas: (1) La temperatura del troquel, la temperatura del material o la presión y la velocidad de inyección son demasiado bajas (2) Plastificación desigual de las materias primas (3) Escape deficiente (4) Liquidez insuficiente de las materias primas (5) La pieza es demasiado delgada o el tamaño de la puerta es demasiado pequeño (6) El polímero fundido se cura prematuramente debido a un diseño estructural irrazonable

Remedios: Material:Utilice materiales más fluidos. Diseño del molde:(1) Llene la pared gruesa antes de llenar la pared delgada para evitar el fenómeno de retención. (2) Aumente adecuadamente el número de compuertas y el tamaño del corredor para reducir la relación del proceso y la resistencia al flujo (3) La posición y el tamaño del puerto de escape deben configurarse correctamente para evitar el fenómeno de un escape deficiente.

Máquina:(1)Compruebe si la válvula de retención y la pared interior del cilindro de material están muy desgastadas. (2) Compruebe si el puerto de alimentación tiene material o si está puenteado.

Proceso:(1) Aumentar la presión de inyección y la velocidad de inyección para mejorar el calor de corte (2) Aumentar la cantidad de inyección (3) Aumentar la temperatura del cilindro del material y la temperatura del molde

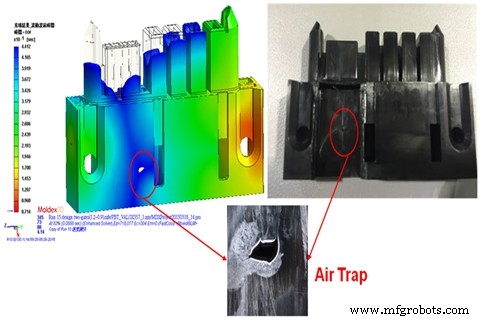

2. Trampas de aire

Trampas de aire es que el aire queda atrapado en la cavidad para crear burbujas en la pieza.

Causas: Es causado por el aire que no puede escapar de la superficie de separación, el ariete o la ventilación cuando los dos frentes de fusión se encuentran.

Remedios: Diseño estructural:reduzca la inconsistencia del grosor e intente garantizar un grosor de pared uniforme

Diseño del molde:(1) Agregar un respiradero en el último lugar llenado (2) Rediseñar el sistema de puertas y corredores

Proceso:(1) Reducir la velocidad de inyección de la última etapa (2) Aumentar la temperatura del molde

3. Fragilidad

La fragilidad es que la pieza de plástico se agrieta o rompe fácilmente en algún lugar

Causas: (1) Las condiciones secas no son adecuadas; usar demasiados materiales reciclados (2) El ajuste de la temperatura de inyección es incorrecto (3) Los ajustes del sistema de compuerta y corredor no son apropiados (4) La fuerza de la marca de fusión no es alta

Remedios: Material:(1) Establezca las condiciones de secado adecuadas antes del moldeo por inyección (2) Reduzca el uso de materiales reciclados y aumente la proporción de materias primas. (3) Use plástico de alta resistencia. Diseño del molde:aumente el tamaño del corredor principal, el corredor secundario y la puerta

Máquina:elija un tornillo bien diseñado para que la distribución de la temperatura sea más uniforme durante la plastificación

Proceso:(1) Reducir la temperatura del cilindro y la boquilla del material (2) Reducir la contrapresión, la velocidad del tornillo y la velocidad de inyección (3) Aumentar la temperatura del material y la presión de inyección, mejorar la fuerza de fusión

4. Marcas de quemaduras

Las marcas de quemaduras son que el gas en la cavidad no se puede eliminar a tiempo, lo que resulta en un ennegrecimiento al final del flujo.

Causas: (1) El aire de la cavidad no se puede eliminar a tiempo. (2) Degradación del material:temperatura de fusión demasiado alta; velocidad del tornillo cubierto; diseño inadecuado del sistema de guías

Remedios: Diseño del molde:(1) Agregue un sistema de escape a un lugar donde los gases de escape se generen fácilmente (2) Aumente el tamaño del sistema de canales

Proceso:(1) Reducir la presión y la velocidad de inyección (2) Reducir la temperatura del cilindro (3) Verificar si el calentador y el termopar funcionan correctamente.

5.Flash

Significa que hay exceso de plástico en la partición del molde o en la pieza eyectora.

Causas: (1) Fuerza de sujeción insuficiente (2) El molde tiene defectos (3) Las condiciones de moldeo no son razonables (4) Diseño inadecuado del sistema de escape

Remedios: Diseño del molde:(1) Diseñe razonablemente el molde para garantizar que se pueda cerrar cuando el molde esté cerrado (2) Verifique el tamaño del puerto de escape (3) Limpieza de la superficie del molde

Máquina:configure la máquina del tamaño adecuado para el proceso:(1) aumente el tiempo de inyección y reduzca la velocidad de inyección (2) reduzca la temperatura del cilindro y la temperatura de la boquilla (3) reduzca la presión y la presión de inyección

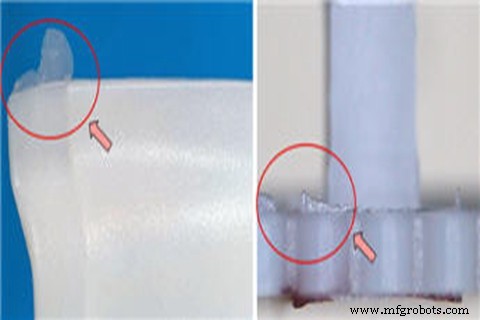

6. Delaminación

Se refiere a la superficie de la pieza que se puede despegar capa por capa.

Causas: (1) Mezcla de otros polímeros incompatibles (2) Uso excesivo de agente desmoldante durante el moldeado (3) La temperatura de la resina es inconsistente (4) Humedad excesiva (5) La entrada y la ruta de flujo tienen ángulos agudos

Remedios: Material:evite la mezcla de impurezas incompatibles o materiales reciclados contaminados con las materias primas Diseño del molde:bisele todas las correderas o entradas con ángulos agudos

Proceso:(1) Aumentar la temperatura del cilindro y del molde (2) Secado apropiado del material antes del moldeado (3) Evitar usar demasiado agente desmoldante

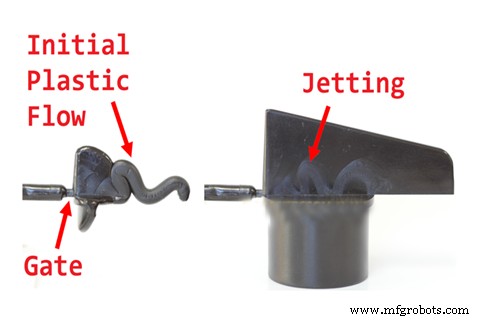

7.Lavado

Un rastro de rocío causado por la fusión que fluye demasiado rápido, generalmente en forma de serpentina.

Causas: (1) El tamaño de la puerta es demasiado pequeño y está orientada hacia la superficie del producto con un área de sección transversal grande (2) La velocidad de llenado es demasiado rápida

Remedios: Diseño del molde:(1) aumentar el tamaño de la puerta (2) cambiar la puerta lateral a la puerta de regazo (3) aumentar el pasador de tope frente a la puerta

8.Líneas de flujo

Las líneas de flujo son defectos de moldeo que se ondulan en la superficie del producto, lo que se conoce como una especie de salto de rana causado por el flujo lento de la masa fundida.

Causas: (1) La temperatura del molde y la temperatura del material son demasiado bajas (2) La velocidad y la presión de inyección son demasiado lentas (3) El tamaño del canal de flujo y la compuerta son demasiado pequeños (4) Debido a la estructura del producto, la aceleración es demasiado grande cuando se provoca el flujo de llenado.

Remedios: Diseño del molde:(1) aumentar el tamaño del pozo frío en el canal de flujo (2) aumentar el tamaño de los canales y las compuertas (3) reducir el tamaño del canal principal o cambiar al canal caliente

Proceso:(1) Aumente la velocidad de inyección (2) Aumente la presión y la presión de inyección (3) extienda el tiempo de mantenimiento de la presión (4) Aumente la temperatura del molde y la temperatura del material

9.Niebla

Se produce una decoloración similar a una nube cerca de la puerta. La razón es la fractura por fusión.

Causas: Si la entrada es demasiado pequeña o la cavidad en el pegamento es demasiado delgada, la tasa de flujo de la masa fundida es grande, el área de ruptura es pequeña, la velocidad de corte es grande y la tensión de corte a menudo aumenta de modo que la masa fundida la goma se rompe y se produce el cambio de niebla.

Remedios: Simulación de flujo de molde. Es posible predecir la temperatura, la velocidad de corte y la tensión de corte del fundido que pasa por la zona estrecha anterior. Moldflow generalmente proporciona un límite superior para la temperatura, la velocidad de corte y la tensión de corte de varios materiales plásticos. Los ingenieros de Moldflow pueden realizar ajustes en función de los resultados del análisis para encontrar el tamaño de compuerta y el espesor de pared de la cavidad adecuados en la entrada de pegamento para eliminar la niebla.

10. Rayas

Las rayas son aquellas en las que el agua, el aire o el carbón se distribuyen en la dirección del flujo a lo largo de la superficie de la pieza.

Causas: (1) El contenido de humedad en las materias primas es demasiado alto (2) El aire está atrapado en la materia prima (3) Degradación del polímero:el material está contaminado, la temperatura del cilindro es demasiado alta; volumen de inyección insuficiente

Remedios: Diseño del molde:compruebe si la posición de escape es suficiente Proceso:(1) Elija la máquina de moldeo por inyección y el molde correctos (2) Al cambiar de material, limpie completamente los materiales viejos del barril (3) Mejore el sistema de escape (4) Reduzca la fusión temperatura, presión de inyección o velocidad de inyección

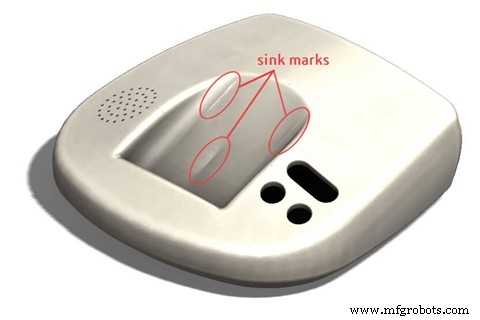

11. Marcas de hundimiento

Es un fenómeno en el que la superficie de la pieza es cóncava en el espesor de la pared.

Causas:(1) La presión de inyección o la presión de mantenimiento es demasiado baja (2) El tiempo de mantenimiento o el tiempo de enfriamiento es demasiado corto (3) La temperatura de fusión o la temperatura del molde es demasiado alta (4) Diseño inadecuado de la estructura de las piezas

Remedios: Diseño:(1) Superficie corrugada en la superficie donde es fácil que se produzcan abolladuras (2) Reduzca el tamaño de la pared gruesa de la pieza de trabajo, minimice la relación de aspecto y la relación del grosor de la pared adyacente debe controlarse en 1,5 ~ 2 e intente hacer una transición suave. Rediseñe el grosor de las nervaduras, el escariado y las nervaduras. Su espesor se recomienda generalmente como 40-80% del espesor de pared básico.

Proceso:(1) Aumente la presión de inyección y la presión (2) Aumente el tamaño de la compuerta o cambie la posición de la compuerta

12.Líneas de soldadura

Las líneas de soldadura se refieren al defecto de la superficie causado por la soldadura de los dos chorros.

Causas: Si hay orificios, insertos o métodos de moldeo por inyección de múltiples entradas en las piezas fabricadas o si el grosor de la pared de las piezas no es uniforme, se pueden generar líneas de soldadura.

Remedios: Material:aumente la fluidez del plástico fundido Diseño del molde:(1) cambie la posición de la compuerta (2) agregue una ranura de ventilación Proceso:(1) aumente la temperatura de fusión (2) reduzca la cantidad de agente de liberación

13. Alabeo

El problema más difícil de resolver en el diseño y producción de piezas de plástico es el alabeo.

Causas: (1) Estructura del molde:vertido, sistema de refrigeración y sistema de eyección (2) Estructura del producto:cambios en el grosor de la pared de las piezas de plástico, con geometría curva o asimétrica, nervaduras y diseño de columna BOSS no es razonable (3) Proceso de producción:las piezas de plástico no son completamente enfriado, y las curvas de mantenimiento de presión e inyección no son razonables (4) Materiales plásticos:los materiales plásticos tienen, sin rellenos agregados, el tamaño de la contracción.

Remedios:(1) La temperatura del molde es inestable. Proporciona refrigeración/calefacción en el molde equilibrado (2) Grosor de la sección irregular Forma y tamaño del producto rediseñado según las características de la resina

En WayKen, hemos encontrado muchos problemas y soluciones de moldeo por inyección de plástico similares en algunos casos de moldeo por inyección de prototipos. Con el fin de crear productos de moldeo por inyección para nuestros clientes, nos tomamos muy en serio los detalles de las piezas de la máquina de moldeo por inyección y el moldeo por inyección paso a paso antes de fabricar las piezas y durante el proceso de moldeo por inyección.

Tecnología Industrial

- Cómo se realiza el moldeo por inyección

- Pros y contras del moldeo por inyección termoestable

- Moldeo por inyección de plástico frente a mecanizado de plástico:cómo decidir

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- El moldeo por inyección de plástico puede ayudar a su empresa

- Qué son los defectos de moldeo por inyección y cómo prevenirlos:10 defectos de piezas de plástico

- ¿Por qué se ha vuelto tan popular el moldeo por inyección de plástico?

- ¿Cuáles son los beneficios del moldeo por inyección de plástico?

- Los mejores materiales de moldeo por inyección de plástico

- Servicios de moldeo por inyección de plástico eficientes y rentables

- Materiales comunes de moldeo por inyección de plástico