Problemas y Soluciones en Manufactura MIM (Moldeo por Inyección de Metal)

Dado que la tecnología MIM puede garantizar la precisión y uniformidad de la relación de composición del material, se ha convertido en la clave para resolver nuevos problemas de materiales y juega un papel decisivo en el desarrollo de nuevos materiales.

En esta publicación, hablamos principalmente sobre las precauciones para usar la tecnología MIM y cómo producir productos de calidad controlando el proceso de fabricación desde los siguientes dos aspectos:

- Métodos de producción de polvo metálico

- Qué problemas pueden ocurrir en los diferentes procedimientos y cómo solucionarlos.

Después de leer esta publicación, puede saber qué tipo de métodos se requieren y mejorar la eficiencia de fabricación durante el proceso.

1. Métodos de producción de polvo metálico

La preparación del polvo es el primer paso en MIM. Con el desarrollo de la industria de la pulvimetalurgia, se requieren cada vez más tipos diferentes de polvos.

Por ejemplo, desde el punto de vista de la gama de materiales , no solo se usa polvo de metal sino también polvo de aleación, polvo compuesto de metal; En términos de tamaño de partícula , los polvos de varios tamaños de partículas desde polvo grueso con un tamaño de partícula de 500 a 1000 μm y polvo ultrafino con un tamaño de partícula de menos de 0,5 μm tienen una gran demanda.

Con el fin de cumplir con varios requisitos para los polvos, existen varios métodos para producir polvos. Estos métodos no son más que convertir metal o aleación en estado sólido, líquido o gaseoso en estado de polvo.

1.1 Los métodos para convertir metal en estado sólido en polvo incluyen:

(1) Pulverización mecánica y corrosión galvánica métodos para preparar polvos metálicos y de aleaciones a partir de metales sólidos y aleaciones.

(2) Un método de reducción para la preparación de polvos metálicos y de aleaciones a partir de óxidos y sales metálicas sólidas.

(3) Tratamiento químico de reducción de polvos compuestos metálicos a partir de polvos metálicos y de aleaciones, óxidos metálicos y polvos no metálicos.

1.2 Los métodos para convertir metal en estado líquido en polvo incluyen:

(1) método de atomización para preparar polvo de aleación a partir de metal líquido y aleación.

(2) Método de desplazamiento y método de reducción de hidrógeno en solución para preparar aleaciones metálicas y polvos de revestimiento a partir de soluciones de sales metálicas; Método de determinación de sales fundidas para preparar polvo metálico por precipitación a partir de sales metálicas fundidas.

1.3 Los métodos para convertir metales en estado gaseoso en polvo incluyen:

(1) método de condensación de vapor para preparar polvo metálico;

(2) método de disociación térmica basado en carbono para disociar sustratos de carbono metálico gaseoso de metales, aleaciones y polvos revestidos

Sin embargo, a partir de la esencia del proceso, los métodos existentes pueden clasificarse ampliamente en dos categorías principales, métodos mecánicos y físico-químicos.

El método mecánico es un proceso en el que la materia prima se pulveriza mecánicamente y la composición química permanece sustancialmente sin cambios; el método físico-químico es un proceso de obtención de un polvo cambiando la composición química o el estado de agregación de la materia prima por acción química o física.

2. ¿Qué problemas pueden ocurrir en los diferentes procedimientos y cómo solucionarlos?

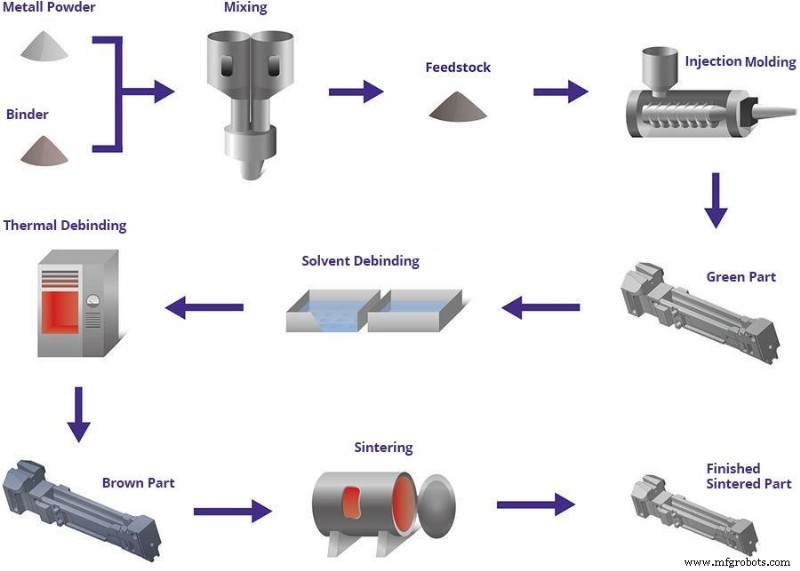

El proceso MIM se compone principalmente de estos pasos:materia prima composición , inyección , desvinculación y sinterizado . Muchos problemas pueden ocurrir durante estos procedimientos. A continuación, nos centraremos principalmente en estos problemas y haremos algunas sugerencias para solucionarlos.

2.1 Problemas en la inyección y cómo solucionarlos

El colapso del borde generalmente es causado por la densidad desigual del material y el desmoldeo inadecuado. Este problema se puede eliminar mejorando el método de prensado y mejorando las condiciones de desmoldeo.

La grieta es causada principalmente por el modo incorrecto de desmoldeo y la mala capacidad de prensado del material. En este sentido, es importante mejorar el tipo de polvo compacto y adoptar el método correcto de desmoldeo.

El desgaste excesivo del molde o la configuración irrazonable de los parámetros del proceso pueden causar defectos de tamaño. Para evitar tales problemas, se deben usar moldes de carburo cementado y se debe ajustar el proceso de fabricación.

La dureza de la cavidad del molde es baja, lo que da como resultado un rayado parcial de la superficie de la cavidad. Se debe agregar aceite lubricante para evitar este problema.

2.2 Problemas en la sinterización y cómo manejarlos

La alta densidad de la pieza sinterizada, la temperatura pretropical inadecuada, el ajuste irrazonable de la temperatura del horno y la gran carga de la correa de malla provocarán la deposición de carbono adhesivo. Las contramedidas son:reducir la carga, alargar la zona pretropical e instalar un dispositivo de combustión rápida.

Cuando el gas de la atmósfera se mueve con demasiada lentitud o el tubo de escape está diseñado incorrectamente, pueden existir depósitos de partículas de carbono. Debe mejorarse aumentando el flujo total del gas atmosférico, cambiando la dirección del flujo del gas atmosférico y controlando la ventilación del tubo de escape.

Cuando el gas atmosférico que ingresa al horno es demasiado húmedo o la diferencia de presión entre los dos extremos del horno no es adecuada, el producto se oxida severamente. Esto requiere reparar la fuente de oxidante durante el proceso de producción.

En el proceso de producción, si hay fugas de aire en el horno o si el contenido de dióxido de carbono del gas atmosférico es alto, puede ocurrir la descarburación.

Para evitar la descarburación, se puede agregar nitrógeno y gas natural en la zona de enfriamiento lento, o puede controlar la cantidad inicial de grafito agregado.

Esos son todos los problemas de calidad que debe saber sobre Metal MIM. ¡Esperamos que sea útil! No dude en dejar sus comentarios a continuación si tiene alguna pregunta.

Nota :No somos dueños de las imágenes utilizadas en esta publicación. Siéntase libre de contactarnos si le pertenecen, y los eliminaremos tan pronto como podamos.

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- ¿Qué es el moldeo por inyección de metal?

- Fabricación aditiva y moldeo por inyección:una nueva visión para los ciclos de vida de producción

- Pros y contras del moldeo por inyección termoestable

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- La seguridad es lo primero:5 peligros de fabricación y 3 soluciones

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas

- La fabricación implica un proceso de moldeo por inyección de plástico

- Servicios de moldeo por inyección de plástico eficientes y rentables

- ¿Cuánto cuesta el moldeo por inyección y cómo calcularlo?

- Moldeo por inyección de aluminio en la fabricación de productos