Fundición a presión:posibles problemas de fabricación y sus soluciones

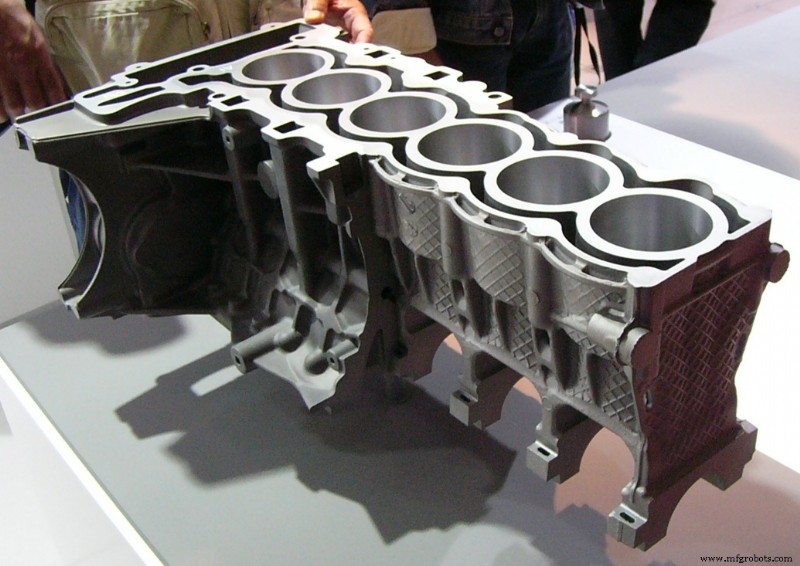

La fundición a presión es un método de fundición de precisión. Las piezas producidas por fundición a presión tienen tolerancias dimensionales muy bajas y alta precisión superficial .

En la mayoría de los casos, las piezas de fundición a presión se pueden ensamblar sin girar. Las piezas roscadas también se pueden colar directamente. Piezas pequeñas como piezas generales de cámaras, piezas de máquinas de escribir, dispositivos informáticos electrónicos y decoraciones; Las piezas complejas de vehículos como automóviles, locomotoras y aviones se fabrican principalmente mediante fundición a presión.

En esta publicación, le presentaremos los principales métodos para controlar la calidad de la fundición a presión desde los siguientes 3 aspectos:

- El metal de fundición a presión requerido

- El importante factor influyente:la temperatura , y

- Algunos defectos pueden ocurrir durante el proceso de fabricación y cómo solucionarlos

Después de leer esta publicación, puede evitar todos estos defectos para garantizar la fabricación efectiva de productos de alta calidad.

1. El metal de fundición a presión requerido

Los metales utilizados para la fundición a presión incluyen principalmente zinc, cobre, aluminio, magnesio, plomo, estaño y aleaciones de plomo-estaño. Los metales de fundición a presión más específicos incluyen ZAMAK, aleaciones de aluminio y zinc y los estándares de Alcoa:AA380, AA384, AA386, AA390 y magnesio AZ91D.

1.1 Las características de varios metales

Las características de varios metales durante la fundición a presión son las siguientes:

- Zinc :El zinc es el metal de fundición a presión más fácil y fácil de recubrir. Cuando se fabrican piezas pequeñas, es económico y tiene una alta resistencia a la compresión, una gran plasticidad y una larga vida de fundición.

- Aluminio :El aluminio es ligero, alta estabilidad dimensional, alta resistencia a la corrosión, buenas propiedades mecánicas, alta conductividad térmica y excelente conductividad eléctrica.

- Magnesio :El magnesio es fácil de mecanizar y es el metal más ligero entre los metales de fundición a presión de uso común.

- Cobre :Cooper tiene la característica de alta dureza y fuerte resistencia a la corrosión. Las propiedades mecánicas de Cooper entre los metales de fundición a presión son las mejores.

- Plomo y estaño :Estos dos metales tienen alta densidad y alta precisión dimensional para piezas especiales de protección contra la corrosión. Por cuestiones de seguridad, esta aleación no se puede utilizar como una instalación de procesamiento y almacenamiento de alimentos. Las aleaciones de plomo, estaño y bismuto (que a veces también contienen un poco de cobre) se pueden usar para hacer letras terminadas a mano y estampado en caliente en la impresión tipográfica.

1.2 Área transversal mínima y ángulo de inclinación mínimo para diversos materiales

El área de sección transversal mínima y el ángulo de inclinación mínimo para cada material se enumeran en la siguiente tabla, y la sección más gruesa debe ser inferior a 13 mm.

| Metal | Área transversal mínima | Ángulo de inclinación mínimo |

| Aleación de aluminio | 0,89 mm (0,035 pulgadas) | 1:100 (0.6°) |

| Latón y bronce | 1,27 mm (0,050 pulgadas) | 1:80 (0.7°) |

| aleación de magnesio | 1,27 mm (0,050 pulgadas) | 1:100 (0.6°) |

| Aleación de zinc | 0,63 mm (0,025 pulgadas) | 1:200 (0.3°) |

2. El factor influyente importante:Temperatura

La temperatura es un factor muy crítico en el proceso de fundición a presión. Tanto la temperatura de fundición como la temperatura del molde tienen un efecto importante en los productos finales.

2.1 Temperatura de fundición

A medida que aumenta la temperatura de fundición, aumenta la solubilidad del gas en la aleación, lo que dificulta la precipitación durante el proceso de fundición a presión, lo que afecta las propiedades mecánicas de los metales.

Las aleaciones de aluminio y las aleaciones de magnesio aumentan la oxidación al aumentar la temperatura. Las inclusiones oxidadas tienden a deteriorar las propiedades de la aleación.

Además, el contenido de hierro del metal aumenta a medida que aumenta la temperatura, lo que conduce a la disminución de la fluidez y deteriora el rendimiento de los productos.

2.2 Temperatura del molde

La temperatura del molde tiene una gran influencia en la vida del molde. Los cambios intensos de temperatura pueden provocar el agrietamiento prematuro del molde.

Cuando la temperatura del molde es demasiado baja, la tensión de contracción de la aleación aumenta y la fundición es propensa a las grietas.

Sin embargo, cuando la temperatura del molde es demasiado alta, es ventajoso obtener una superficie lisa de la fundición, pero es propensa a la depresión por contracción.

3. Algunos defectos pueden ocurrir durante el proceso de fabricación y cómo solucionarlos

3.1 Grietas

En el proceso de producción de fundición a presión, el molde se somete repetidamente al calor y la superficie de moldeo y su deformación interna provocan la aparición de microfisuras.

Por lo tanto, por un lado, el molde debe estar suficientemente precalentado al comienzo de la fundición a presión. Además, el molde debe mantenerse dentro de un determinado rango de temperatura de funcionamiento durante el proceso de fundición a presión para evitar fallas prematuras por grietas.

3.2 Fragmentación

Bajo la acción de la fuerza de inyección, el molde se agrietará en el punto más débil, especialmente las marcas de trazado o las marcas de electromecanizado en la superficie de moldeo del molde no están pulidas, o las grietas finas aparecerán primero en las esquinas claras de la moldura.

Cuando el límite de grano tiene una fase quebradiza o un grano grueso, se rompe fácilmente. La grieta se propaga rápidamente durante la fractura frágil, que es un factor peligroso para la falla del molde.

Por ello, por un lado, los arañazos, marcas de mecanizado eléctrico, etc. en la superficie del molde deben pulirse, aunque sea en el sistema de vertido. Además, se requiere que el material del molde utilizado tenga alta resistencia, buena plasticidad, resistencia al impacto y resistencia a la fractura.

Eso es todo sobre los problemas de calidad de la fundición a presión. ¡Esperamos que sea útil! Siéntase libre de dejar sus comentarios a continuación, si tiene alguna pregunta.

1. No somos dueños de las imágenes utilizadas en esta publicación. Siéntase libre de contactarnos si le pertenecen, y los eliminaremos tan pronto como podamos.

2. Las estadísticas son de: Degarmo, E. Paul; Negro, JT.; Kohser, Ronald A. Materiales y procesos en la fabricación (9ª ed.). Wiley. 2003:331.

Proceso de manufactura

- Los pros y los contras de la fundición a presión

- Robots colaborativos y su impacto en la fabricación

- Fundición a presión frente a moldeo por inyección

- Comprender la fundición a presión

- La simplicidad de la fundición por gravedad

- ¿Qué es una máquina de fundición a presión?

- Fabricantes globales de máquinas de fundición a presión

- Principio de funcionamiento del proceso de fundición a presión y sus aplicaciones.

- Diferentes tipos de fundición a presión y sus aplicaciones.

- Comprender la fundición a presión

- Diferentes tipos de fundición centrífuga y su principio de funcionamiento