Qué son los defectos de moldeo por inyección y cómo prevenirlos:10 defectos de piezas de plástico

Los defectos son difíciles de evitar pero se pueden controlar fácilmente. El plástico está reemplazando al metal en casi todas las industrias. Por lo tanto, la demanda de molduras de plástico se está acelerando. Desafortunadamente, al igual que las piezas de metal, las piezas de plástico también pueden tener algunos defectos.

Puede deberse al proceso de fabricación, los materiales, el manejo de materiales o cualquier otra cosa. Entonces, en este artículo, exploraremos diferentes defectos de moldeo por inyección , las causas de esos defectos y cuál es la solución para ellos.

Los defectos de las piezas de plástico se notan en casi todos los tipos de procesos de moldeo. Pero el moldeo por inyección encabeza la lista, ya que sabemos que el moldeo por inyección es el proceso de moldeo de plástico más utilizado.

Muchas veces, esos defectos se pueden evitar fácilmente o al menos se pueden controlar con un mejor diseño de la pieza, un mejor diseño del molde, diferentes materiales y otros pasos que analizaremos en este artículo.

Factor que afecta los defectos de moldeo por inyección

Los siguientes son los factores clave que afectan los defectos de moldeo por inyección y se pueden controlar fácilmente.

Selección del material del molde de inyección

Seleccionar el material adecuado es muy importante. Por ejemplo, ABS tiene mejor moldeabilidad que PC. Algunos materiales tienen mejor contracción que otros. Así que elija un material que cree menos defectos en el moldeo por inyección

Directrices de diseño de piezas de plástico

Siempre debemos diseñar la pieza utilizando las mejores prácticas para el diseño de piezas de plástico. Por ejemplo, espesor de pared uniforme, sin muescas, espesor de costilla adecuado, altura y espesor de protuberancia adecuados, etc. Así, hay muchas mejores prácticas que debemos seguir para que haya menos defectos en la pieza

Diseño de moldes de inyección

Elegir el mejor tipo de molde sigue siendo uno de los factores más importantes en los defectos de moldeo por inyección. Por ejemplo, el molde de colada caliente crea menos defectos que el molde de colada fría. La ubicación de la puerta, el tamaño de la boquilla, la línea de flujo, la presión de inyección, etc. juegan un papel importante en la reducción de los defectos de las piezas de plástico.

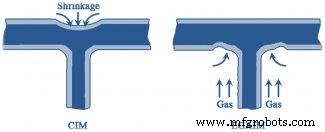

1. Marca de hundimiento

La marca del fregadero se produce debido a un grosor de pared desigual. El área más gruesa tarda en enfriarse en comparación con el área más delgada y es por eso que el material intenta hundirse y crear impresiones. Se parece más o menos a un sumidero cóncavo y la contracción ocurrirá en la dirección de la sección más delgada. Las marcas de hundimiento son más notorias en superficies planas.

Causas

- Diseño de pieza inadecuado. La pieza debe tener un espesor de pieza uniforme. Si no, al menos la transición del cambio de espesor debe ser suave.

- Mecanismo de enfriamiento deficiente. El enfriamiento desigual crea una marca de hundimiento

- Mala elección de materiales. Pocos materiales se hunden más que otros. Por lo tanto, debe elegir el material sabiamente.

- Presión de inyección baja

- Punto de fusión muy alto del plástico

Solución

- Espesor de pared irregular

- Ajuste el tiempo de enfriamiento

- Ajuste el tiempo de espera y la presión.

- Cambiar la ubicación de la puerta

2. Líneas de flujo

Las líneas de flujo también se conocen como marcas de flujo que generalmente se encuentran en piezas moldeadas mediante moldeo por inyección. Esas son básicamente líneas o patrones de forma ondulada fuera de tono que se encuentran en las superficies. Este defecto se debe a un enfriamiento desigual en la superficie cuando el material fluye a través del molde.

Causas

- Variación en la velocidad de enfriamiento

- Presión de inyección lenta

- Baja temperatura del molde

- Tamaño pequeño de compuerta y canal de flujo

Solución

- Aumente la presión y la velocidad de inyección

- Aumente el diámetro de la boquilla

- Usar molde de colada caliente

3. Línea de soldadura

Este defecto ocurre cuando dos o más líneas de flujo se juntan pero no se unen durante el proceso de moldeo y crean algunas líneas de forma convergente llamadas líneas de soldadura. Esto sucede dentro y alrededor de los agujeros y crea una zona localmente débil.

Causas

- Espesor de pared no uniforme

- Agujeros, protuberancias, costillas que no siguen las mejores prácticas de diseño de piezas de plástico

- Temperatura demasiado alta del material fundido

Solución

- Ajuste la posición de la ranura de ventilación de la puerta

- Mantenga un espesor de pared uniforme

- Diseñe salientes, orificios y nervios de acuerdo con las mejores prácticas de diseño

- Aumentar la fluidez del material fundido

4. Marcas de quemaduras

Las marcas de quemaduras son muy comunes en el moldeo por inyección. Por lo general, aparece al final de la ruta del flujo o donde quedó atrapado el aire. Las marcas de quemaduras suelen ser negras, marrones o de color óxido. A veces, las marcas de quemaduras son solo decoloración, por lo que la pieza se puede usar si no es visible para los consumidores en general. Pero a veces las marcas de quemaduras provocan cierta inestabilidad estructural, en ese caso, la pieza es rechazada.

Causas

- Presión de moldeo demasiado alta

- No hay suficiente ventilación para eliminar el aire

- Retraso en la eliminación del aire atrapado

- Diseño de corredor inadecuado

Solución

- Agregue suficientes orificios de ventilación

- Reducir la temperatura del material fundido

- Reducir la velocidad de inyección

5. Contracción

La contracción ocurre cuando un área de las piezas de plástico se enfría más rápido que la otra área. Debido a esto, hay una contracción en la pieza que es una especie de deformación de la forma real. Entonces, si la forma deseada es una superficie plana, después de la contracción no será plana. Tendrá ondulación en la superficie. El mismo fenómeno ocurre en maderas que se encogen durante los meses de invierno.

Causas

- Espesor de pared desigual

- Enfriamiento no uniforme

- En flujo de molde eficiente

- Alta temperatura

Solución

- Diseñe la pieza con un espesor de pared uniforme

- Asegúrese de que el proceso de enfriamiento sea suave y gradual

- Cambiar a un material diferente que se encoja menos

6. vacíos

Los huecos en la pieza de plástico se deben al aire atrapado en el interior. Esto sucede cuando no hay suficiente mecanismo de ventilación y el aire no puede salir. Debido al aire atrapado en el interior, el material fundido no puede ocupar el espacio y la pieza se llena por clasificación. El vacío afecta la estabilidad estructural de una pieza si el tamaño del vacío es demasiado grande.

Causas

- En un mecanismo de ventilación eficiente

- Baja presión de moldeo

Solución

- Aumente la presión de inyección

- Elija un plástico de menor viscosidad

- Elija una ubicación de puerta más cercana a la sección más gruesa de la pieza

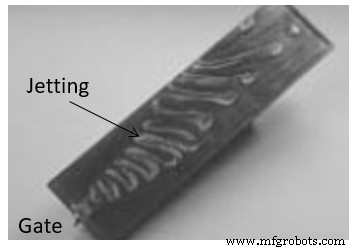

7. chorro

El chorro ocurre cuando la inyección inicial de material fundido se enfría antes de que se llene toda la cavidad. Cuando el tamaño de la compuerta es pequeño y la presión de inyección es alta, el material fundido a menudo sale disparado rápidamente a través de la compuerta y se enfría incluso antes de que el molde esté completamente lleno. La condición ideal es que el molde se llene gradualmente.

Causas

- Tamaño de puerta pequeño

- Alta presión de inyección

- Mecanismo de enfriamiento ineficiente

Solución

- Reducir la presión de inyección

- Aumentar la temperatura del material o del molde

- Diseñe la ubicación de la compuerta de tal manera que pueda llenar la cavidad con un enfriamiento uniforme

8. Tiro Corto

El tiro corto es un defecto importante en las piezas moldeadas por inyección. Si el material fundido no llena completamente el molde, se produce este problema. Debido a este problema, una parte del plástico no tendrá nada de material, es decir, la pieza quedará incompleta.

La razón principal del tiro corto es la restricción de flujo debido a puertas bloqueadas o puertas estrechas. Si el material es demasiado viscoso, también puede ocurrir un tiro corto. Si el aire queda atrapado en el interior, el material tampoco puede llenar esa área y provocar el tiro corto.

Causa

- Presión de inyección baja

- El material es demasiado viscoso

- Puertas estrechas

- Ventilaciones insuficientes

Solución

- Aumente la presión de inyección

- Rediseñar la puerta

- Proporcione suficiente orificio de ventilación para que escape el aire

9. Flash

Flash es el material adicional que sale alrededor de la superficie de separación (donde el núcleo se encuentra con la cavidad). Parece un labio delgado en el borde del componente. El problema de flash se produce debido a que el material fluye hacia el espacio fuera del canal de flujo. La rebaba ocurre principalmente en moldes desgastados. Flash no se considera un problema importante a menos que sea una parte de la apariencia. Flash se puede recortar fácilmente en el posprocesamiento.

Causa

- Molde mal diseñado

- Molde desgastado

- Presión de inyección excesiva

- Fuerza de sujeción baja

Solución

- Rediseñar el molde

- Aumentar la fuerza de sujeción

- Ajuste la temperatura del molde y la presión de inyección

10. Decoloración

La decoloración se produce cuando el color de la pieza no es el deseado. A veces, toda la parte se decolora o se decolora en un área determinada. Esto sucede debido a muchas razones, pero principalmente debido a los gránulos sobrantes en la tolva o la resina residual en la boquilla o el molde de una producción anterior. La decoloración no afecta la resistencia estructural pero no es deseable para una pieza de apariencia.

Causa

- El material sobrante no se limpia en la tolva

- Escasa estabilidad térmica del material plástico

Solución

- Limpie la boquilla y la tolva después de cada ciclo de producción

- Utilice un colorante con buena estabilidad térmica

Conclusión:defectos de moldeo por inyección

Eso es todo lo que tengo en este artículo. Espero que tengas una idea sobre los diferentes defectos que se encuentran en las piezas de plástico. Aunque se encuentran muchos defectos, estos diez defectos que se mencionan aquí se encuentran en la mayoría de las partes.

Si todavía tiene alguna pregunta o consulta, escríbanos en la sección de comentarios y estaré encantado de ayudarle.

También le puede interesar leer:Tabla de calibres de chapa

Tecnología Industrial

- Cómo se realiza el moldeo por inyección

- ¿Qué es el moldeo por transferencia y cómo funciona?

- Moldeo por inyección de plástico frente a mecanizado de plástico:cómo decidir

- ¿Qué son los Makerspaces y cómo benefician a los fabricantes?

- Cuatro tipos de ciberataques y cómo prevenirlos

- ¿Qué es la porosidad de soldadura y cómo prevenirla?

- ¿Cuáles son los beneficios del moldeo por inyección de plástico?

- Servicios de moldeo por inyección de plástico eficientes y rentables

- Principales causas de fallas en las máquinas y cómo prevenirlas

- Embragues industriales:¿Qué son y cómo se usan?

- ¿Qué son los bloques 1-2-3 y cómo se usan?