Estudio de caso de mantenimiento predictivo

Los estudios de caso proporcionados en este artículo son datos reales analizados por el autor. El estudio de caso de mantenimiento predictivo que representa el análisis de vibraciones presentará ejemplos y comparaciones de fallas de rodamientos, condiciones de desequilibrio y pruebas de impacto para frecuencias naturales.

Cada ejemplo se representará como un espectro y, en algunos casos, una forma de onda de tiempo que proporcionará evidencia de una falla que está presente en el segmento particular de datos.

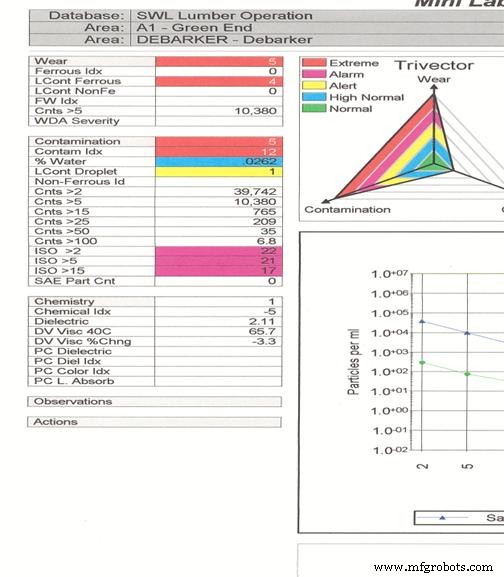

También se presentan informes de aceite para dar evidencia concluyente de una condición de aceite sucio, con el nivel de limpieza ISO objetivo identificado como referencia.

La limpieza del aceite es fundamental para eliminar las fallas prematuras de los componentes y prolongar la vida útil del equipo. Permite a los departamentos de mantenimiento trabajar para aumentar el tiempo de actividad y la disponibilidad de la máquina.

La termografía infrarroja está representada por imágenes térmicas de los componentes del equipo con variaciones de temperatura. Incluso las variaciones leves de temperatura pueden indicar un problema potencial en un componente de la máquina. El personal capacitado capaz de interpretar imágenes térmicas es un bien valioso en el campo del mantenimiento de la confiabilidad.

Los motores eléctricos son esenciales para las operaciones de una instalación de fabricación industrial. Existen principalmente dos modos de falla potenciales que afectan los motores eléctricos, falla de los cojinetes o falla del devanado eléctrico. Cada tipo de modo de falla se puede detectar y predecir, lo que permite al mantenimiento planificar y programar la extracción del motor para evitar tiempos de inactividad no deseados.

La ruptura del aislamiento del devanado eléctrico se puede detectar mediante el análisis de la corriente del motor, lo que permite al personal de mantenimiento predictivo predecir la falla prematura de un problema potencial.

Estudio de caso de datos de vibración (malla de engranajes)

Todos los juegos de engranajes crean un componente de frecuencia denominado engranaje de engranajes. La frecuencia fundamental de la malla del engranaje es igual al número de dientes del engranaje multiplicado por la velocidad de funcionamiento del eje. Además, todos los conjuntos de engranajes crean una serie de bandas laterales o modulaciones que son visibles en ambos lados de la frecuencia de la malla del engranaje principal.

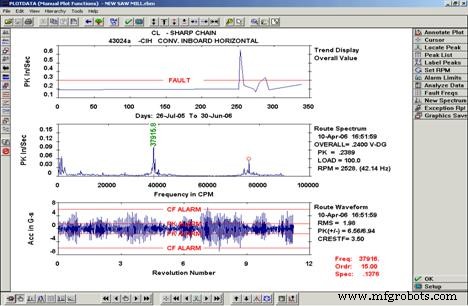

Los datos que se muestran en la Figura 1 a continuación representan un bloque de datos recopilados en una caja de engranajes planetarios en una operación de madera dimensional. La frecuencia de interés es visible a 37,915.8 ciclos por minuto (CPM) con un armónico de esa frecuencia visible nuevamente a 75,831.6 CPM. Las bandas laterales son claramente visibles a ambos lados de la frecuencia en cuestión. El diagnóstico de este problema fue algo difícil de diagnosticar debido a la complicidad de la configuración del reductor. Esta unidad en particular era un conjunto de engranajes planetarios, lo que significa que el eje de entrada (engranaje solar) tiene tres engranajes que giran u orbitan alrededor del engranaje solar, que a su vez engrana con la corona exterior.

Con todo el engranaje de engranajes dentro de la caja de engranajes, identificar las frecuencias de engranaje puede resultar difícil. En la Figura 1, las frecuencias se identificaron y se emparejaron con las frecuencias del espectro. Observe el impacto en la forma de onda del tiempo en la parte inferior del ejemplo. Esta es una buena indicación de dientes engranados con defectos en los dientes.

Este tipo de picaduras y desconchados en los dientes de los engranajes se debe a la contaminación del aceite dentro de la unidad. Las presiones entre los dientes cuando se engranan entre sí pueden alcanzar las 300.000 libras por pulgada cuadrada (psi). La arena y la suciedad son mucho más duras que el metal; cuando se presionan entre los dientes de los engranajes, causan muescas en los dientes, lo que provoca desconchados y picaduras. Una vez diagnosticado el problema, se generó un informe y la unidad se puso fuera de servicio. Se envió a un taller de reparación y, después del desmontaje, se descubrió que las tres unidades de engranajes planetarios tenían defectos visibles en los dientes.

Figura 1. Datos de la malla de engranajes

Este es solo un ejemplo de los beneficios de las tecnologías de mantenimiento predictivo, en este caso el análisis de vibraciones. Si este problema no se hubiera detectado mediante el análisis de vibraciones, habría continuado progresando hasta el punto de una falla catastrófica. Cuando se forman defectos, los dientes del engranaje continúan puliendo la superficie metálica, poniendo metal en la caja de engranajes y creando un efecto dominó.

Este problema también podría haberse detectado con el análisis de aceite. Al tomar una muestra de aceite, se habría podido detectar los metales de desgaste en la caja de engranajes a través del análisis.

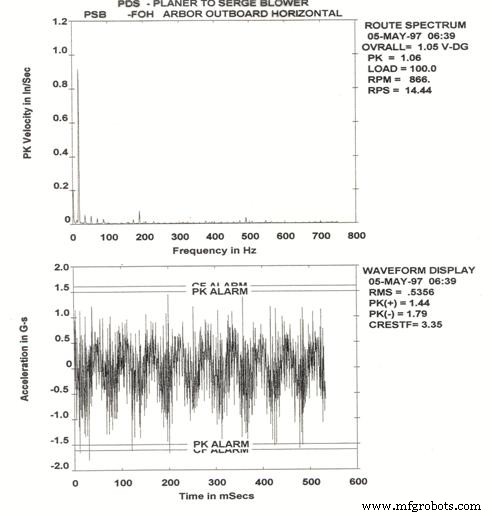

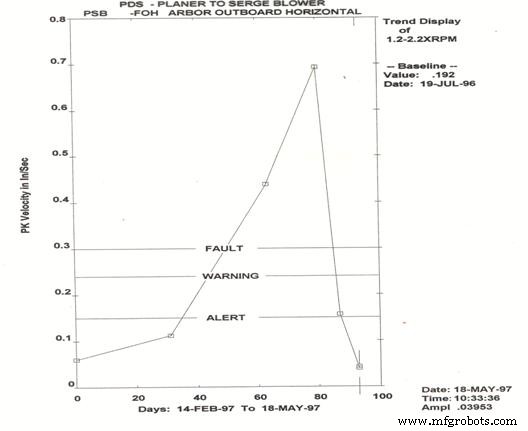

Los procedimientos de mantenimiento predictivo correctivo pueden reducir la certeza de una falla catastrófica. La Figura 2 muestra los datos de vibración de un soplador que necesita equilibrarse. La Figura 3 muestra la reducción de la vibración después de que se completó el trabajo de equilibrio. Este es solo otro ejemplo de cómo el mantenimiento predictivo puede cambiar el estado de una máquina.

En la Figura 2, observe la gran amplitud a 1X la velocidad de funcionamiento del soplador. Esta es una indicación de desequilibrio en el elemento giratorio del soplador.

Figura 2. Datos de vibración de un ventilador

Después de completar el trabajo de equilibrio que se muestra en la Figura 3, hubo un cambio drástico en la amplitud. La reducción de la vibración prolongará la vida útil del equipo y permitirá un funcionamiento sin problemas.

Figura 3. Datos de tendencia de vibración

Observe los datos de tendencia en la Figura 3. Después de equilibrar la vibración del ventilador, la amplitud cayó muy por debajo de los niveles de alarma establecidos para la máquina.

Diagnosticar el problema es solo el comienzo del proceso de mantenimiento predictivo. Una vez que se ha detectado el problema, el objetivo es asegurarse de que el problema no se repita en unos meses o incluso en unos años. Uno de los objetivos de un buen analista debe ser no solo detectar modos de falla, sino encontrar la causa raíz del problema y evitar que vuelva a suceder.

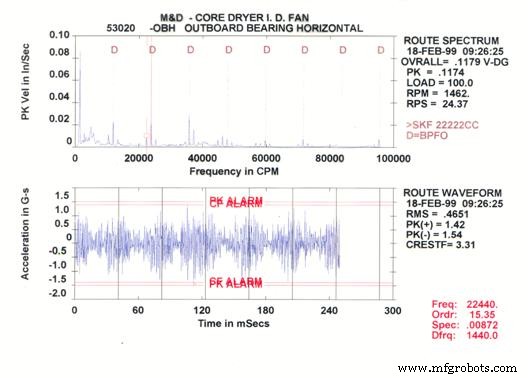

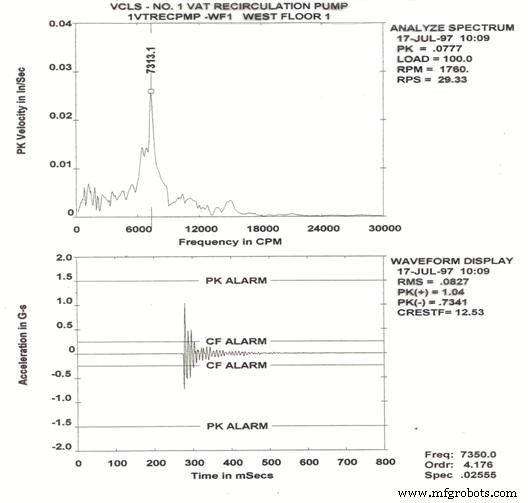

Las Figuras 1-3 examinaron los problemas de engrane y los datos asociados con ellos, así como una condición de desequilibrio en un soplador. La Figura 4 representa un problema de cojinete con un defecto en la pista exterior. ¿Observa las bandas laterales alrededor de la frecuencia de falla de la pista exterior? Esto es causado por la modulación en la forma de onda del tiempo. Si observa la forma de onda de tiempo debajo del espectro, puede ver la modulación de amplitud que está presente.

Generalmente, este tipo de modulación representará la frecuencia de funcionamiento del elemento giratorio de la máquina en cuestión.

Figura 4. Datos de vibración de un cojinete defectuoso

Otra información que está presente en los datos presentados es el tipo de rodamiento SKF 22222CC. Esta información se ingresa en el software para permitir que el software etiquete las frecuencias de falla dentro del espectro. El software tiene una base de datos que tiene calculadas más de 10,000 frecuencias de fallas de cojinetes. Esto ayuda a reducir un tiempo valioso y facilita mucho el trabajo del analista.

El análisis de vibraciones puede ser una poderosa herramienta de diagnóstico. La identificación de fallas en los rodamientos, problemas de engranajes y condiciones de desequilibrio y desalineación no son los únicos aspectos positivos que brinda esta tecnología. La determinación de los parámetros operativos, como las posibles condiciones de resonancia, ofrece grandes dividendos al diseñar y determinar las velocidades de funcionamiento.

La presión para continuar acelerando o cambiando las condiciones operativas solo aumentará con las instalaciones de fabricación altamente competitivas en las que trabajamos a diario. El problema con las velocidades cambiantes de una máquina giratoria es que en algún momento nos aventuramos en las frecuencias naturales de la estructura o elemento giratorio. Cuando la velocidad de funcionamiento de la máquina giratoria y la frecuencia natural se acercan demasiado, se excita una condición llamada resonancia. Esto aumentará la amplitud de la máquina hasta 20 veces y puede hacer que se sacuda. Para determinar las frecuencias de las que debe mantenerse alejado al modificar o diseñar una máquina, se debe realizar una prueba como una prueba de impacto. En la Figura 5, se proporciona un ejemplo de los resultados de una prueba de impacto.

Figura 5. Datos que identifican la frecuencia natural de una estructura

Los datos de la Figura 5 representan una prueba de impacto válida. Tratar de operar una máquina giratoria dentro del 20 por ciento de 7,313.1 CPM causará malas condiciones de operación y una máquina poco confiable a lo largo de la vida útil de la máquina.

Estudio de caso de termografía infrarroja

La termografía infrarroja es una tecnología popular para el mantenimiento predictivo por razones obvias. Es fácil ver dónde se encuentra el problema y los problemas detectados son algo más fáciles de diagnosticar para el técnico. Todavía se recomienda encarecidamente la formación y la certificación nacionales para adquirir competencia en el análisis de datos termográficos. Es muy importante tener en cuenta la temperatura ambiente al analizar y determinar las tendencias de los datos recopilados.

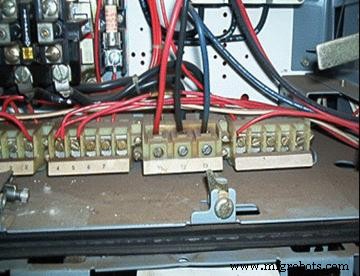

Los datos de la Figura 6 representan un arrancador de control de motor con una conexión suelta en el cable del terminal "B".

Figura 6. Datos infrarrojos del motor de arranque, tomados por el autor

La temperatura en el rectángulo de la imagen infrarroja que identifica el terminal "B" tiene una temperatura máxima de 172,8 grados Fahrenheit. Cuando las conexiones se aflojan, generan un calor excesivo. Cuando ocurre esta condición, el cable se quemará en dos, causando que el motor que se está controlando sea monofásico. Esta condición hará que el motor eléctrico falle prematuramente.

Figura 7. Imagen del área del problema

La figura 7 es una foto de control tomada para ayudar al técnico eléctrico a identificar el área del problema. Parte del proceso de mantenimiento predictivo es desarrollar un informe que hará que el trabajo del técnico de reparación sea lo más fácil posible. Los técnicos que diagnostican el problema generalmente no son los que hacen las reparaciones.

Las aplicaciones de la termografía infrarroja todavía se están descubriendo y utilizando con cada nuevo estudio de caso de mantenimiento predictivo. Los beneficios del infrarrojo como herramienta PdM son, con mucho, los más beneficiosos desde un punto de vista monetario para las instalaciones de fabricación de todo el mundo. La figura 6 es un ejemplo de una aplicación de bajo voltaje. Los infrarrojos no tienen límites cuando se trata de detectar cambios mínimos de temperatura.

La figura 8 representa los datos tomados en una línea de alta tensión. Una falla en esta aplicación apagaría toda la planta, lo que costaría millones de dólares. Afortunadamente, fue detectado por un técnico de infrarrojos en una ruta de inspección mensual programada.

Figura 8. Datos infrarrojos de una conexión suelta

La temperatura en el conector de línea se registró a 160,2 grados Fahrenheit, más del doble de la temperatura ambiente.

Como puede ver en el estudio de caso de mantenimiento predictivo de los datos analizados, la termografía infrarroja es una herramienta eficaz para predecir y prevenir fallas prematuras. Cuando se utiliza al máximo y se combina con otras tecnologías de PdM, la termografía infrarroja es una tecnología muy beneficiosa para el proceso de mantenimiento de la base de condiciones.

Análisis de aceite

En Figura 9 a continuación, el nivel de contaminante ISO es 22/21/17. Esto supera con creces el estándar establecido para todos los equipos operativos en la mayoría de las aplicaciones industriales.

Por cada aumento numérico en el nivel de contaminantes ISO, la cantidad de contaminantes en el aceite se duplica. Si el estándar es un 16/14/11, entonces el aumento de contaminantes en el aceite para un 22/21/17 es 64 veces más sucio que el estándar.

El análisis de aceite es una herramienta confiable de mantenimiento predictivo y es muy eficaz para detectar contaminantes en el aceite que son el resultado de la entrada de suciedad o residuos de desgaste interno generados por el efecto de la degradación y el desgaste de la máquina. Un aumento en los niveles de contaminantes acelera el proceso de desgaste de todos los componentes en aplicaciones de máquinas industriales.

Se pueden prevenir los contaminantes en los aceites. Una buena filtración en el lado de retorno de las unidades de potencia hidráulica ayudará a eliminar la suciedad y otras partículas ingresadas. Por lo general, la filtración de 3 micrones con una relación beta de 200 es el estándar establecido para la mayoría de las máquinas.

Eliminar las fugas y asegurarse de que se utilice aceite limpio para rellenar cualquier aceite que pueda necesitar ser reemplazado es otra práctica recomendada que puede ayudar a mantener la limpieza del aceite.

Figura 9. Datos del análisis de aceite

Estudio de caso de análisis de corriente de motor

El análisis de la corriente del motor es otra herramienta de PdM que ha pagado grandes dividendos a los procesos de fabricación en todo el mundo. La predicción de la ruptura prematura del aislamiento en los devanados de los motores eléctricos permite a los técnicos diagnosticar problemas eléctricos antes de una falla catastrófica.

Si combina el análisis de la corriente del motor con el análisis de vibraciones o infrarrojos, puede detectar fallas eléctricas y mecánicas de los motores eléctricos, lo que reduce drásticamente el riesgo de tiempo de inactividad no programado. Al instituir el análisis de la causa raíz de las fallas, se puede aumentar la confiabilidad de una máquina en un proceso de planta.

En la Figura 9, los datos proporcionados representan un motor de ventilador de recirculación de humidificador en el que el analista había estado realizando un análisis de datos de rutina mensual.

Nombre de la prueba

Estándar de CA

Nombre del motor

1677

ID de activo

N / A

ID de circuito

N / A

Condición del motor

Bueno

Fecha de la prueba

07/09/2005

27/07/2006

Hora de prueba

10:23:15 a. m.

07/09/2005

Frecuencia

1200

1200

Mohm Ph 1 a Gnd

Tiempo de carga

30

30

Voltaje

500

500

Temperatura del motor

32

32

Mohm medidos

1700.0

303.0

Mohm corregido

980.0

174.0

pF Ph 1 a Gnd

16250

16500

ohmios Ph 1 a 2

0.86900

0.88250

ohmios Ph 1 a 3

0.87000

0.88250

ohmios Ph 2 a 3

0.80650

0.80450

mH Ph 1 a 2

22,940

23.110

mH Ph 1 a 3

21.450

23.730

mH Ph 2 a 3

21.740

21,950

Prom. Inductancia

22.043

22,930

% Res. Desequilibrio

4,95

6.07

% Desequilibrio ind.

4.07

4.27

$ Pérdida de energía

21,85

26,84

Ubicación de prueba

Cables en T

Cables en T

MCE #

030535

030535

Usuario

Notas

No

No

Figura 10. Datos tomados por el autor

Los datos proporcionados anteriormente muestran una comparación de dos lecturas; una es la línea de base tomada el 7 de septiembre de 2005 y la otra el 27 de julio de 2006, lo que indica que está comenzando a producirse una ruptura en el aislamiento. Observe el aumento en el porcentaje de desequilibrio de resistencia. Esta es una causa de alarma, y se deben tomar medidas para programar el motor para que sea retirado de servicio y enviado para reacondicionamiento. Este es solo uno de los ejemplos de los beneficios del análisis de la corriente del motor en el campo de PdM.

Otra contribución, como el análisis de vibraciones, es la capacidad de detectar anomalías en el espacio de aire. Si no se controla, los problemas de espacio de aire entre el rotor y el estator pueden causar roces en el rotor y el estator que pueden conducir a una falla catastrófica del motor. Esto puede ocurrir incluso si todas las demás indicaciones muestran que existen un rotor y un estator en buen estado. El espacio de aire como zona de falla describe la distancia medible entre el rotor y el estator dentro del motor.

Los beneficios de las tecnologías predictivas son evidentes en cada ejemplo de datos proporcionados en este artículo. No importa si un departamento de mantenimiento comienza con análisis de vibraciones, termografía infrarroja, análisis de aceite o análisis de corriente del motor. Cada uno proporcionará beneficios monetarios a los resultados finales si se implementa con compromiso y personal bien capacitado.

Los datos proporcionados ilustran cómo el análisis de vibraciones puede detectar defectos de engrane de engranajes en unidades de transmisión de potencia, defectos de cojinetes en equipos rotativos, condiciones de desequilibrio en ventiladores y la detección de frecuencias naturales de estructuras que soportan equipos rotativos. Cada problema representado y diagnosticado ha demostrado ahorrar miles de dólares en costos de reparación y tiempo de inactividad.

Los datos proporcionados por la termografía muestran cómo se pueden detectar cambios mínimos en la temperatura, lo que permite al analista evitar un problema que garantizaría una falla importante.

Los datos de análisis de aceite proporcionados han demostrado identificar contaminantes en el aceite que pueden hacer que las piezas se desgasten prematuramente y reduzcan la vida útil del equipo. La identificación de partículas de desgaste en el aceite de la máquina puede detectar problemas en los rodamientos y en los engranajes que, de otro modo, podrían pasar desapercibidos.

El análisis de la corriente del motor proporciona al analista la capacidad de diagnosticar la ruptura del aislamiento y predecir fallas que no se pueden detectar con otros equipos predictivos.

Si un departamento de mantenimiento puede permitirse emplear dos o más de estas tecnologías, la confiabilidad del proceso aumenta drásticamente. La superposición del análisis de datos mediante la combinación de estas tecnologías ayudará a establecer un programa de mantenimiento predictivo eficaz.

Gary Fore, CMRP

Especialista en confiabilidad de I &E

Eagle Rock Energy

Acerca del autor:

Gary Fore, CMRP, es un especialista en confiabilidad de I&E en Eagle Rock Energy. Ha pasado 22 años en las industrias de energía y productos de construcción, especializándose en ingeniería de confiabilidad con un gran énfasis en el monitoreo de condiciones. Tiene una licenciatura en ciencias en ingeniería mecánica y un asociado en ciencias aplicadas en tecnología electromecánica. Sus certificaciones incluyen:Profesional Certificado en Mantenimiento y Confiabilidad (a través de la Sociedad para Profesionales de Mantenimiento y Confiabilidad), analista de vibraciones de Categoría III (Instituto de Vibraciones), Termógrafo de infrarrojos de Nivel II, Especialista en Lubricación Certificado y Analista de Lubricantes de Máquinas de Nivel I (Consejo Internacional de Lubricación de Maquinaria) ).

Mantenimiento y reparación de equipos

- El valor en tiempo real del mantenimiento predictivo

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Aprendizaje automático en mantenimiento predictivo

- Garantizar un mantenimiento predictivo exitoso | Sentido

- Mejor práctica de mantenimiento predictivo | Senseye

- IoT para mantenimiento predictivo

- ¿Qué es el Mantenimiento Predictivo?