Cómo administrar un programa de monitoreo de condición de múltiples tecnologías

La gestión de un programa de monitoreo de condición de múltiples tecnologías en una gran operación minera fue una tarea desafiante, especialmente cuando se requirió un cambio cultural para integrar las ideas de monitoreo de condición en una estrategia de mantenimiento ya compleja.

Uno de los principales desafíos incluyó cambiar el enfoque de un equipo de mantenimiento experimentado de una mentalidad de correr hasta fallar a una mentalidad proactiva.

Otro desafío importante fue incorporar las nuevas prácticas laborales en el modelo de flujo de trabajo actual, uno que no tenía mucho énfasis en los elementos de mantenimiento atrasados.

Finalmente, entrenar a la supervisión y la gerencia sobre por qué este es el movimiento correcto resultó ser una de las tareas más difíciles de todas.

Pero ahora, menos de un año después, se están obteniendo resultados dramáticos. A medida que las estadísticas de monitoreo de condición tienden en la dirección correcta, los costos de mantenimiento también están cambiando drásticamente.

El tiempo extra ha disminuido y el tiempo de inactividad no planificado ha disminuido significativamente. La mejor parte es que la fuerza laboral se está enfocando cada vez más en solucionar problemas en lugar de arreglar máquinas.

Estudio de caso de monitoreo de condición de múltiples tecnologías

La mina Four Corners es una gran operación minera a cielo abierto ubicada a 25 millas al sur de Lakeland, Florida. Four Corners es una de las seis minas que pertenecen a The Mosaic Corporation, el decimotercer productor mundial de fertilizantes fosfatados. La mina Four Corners produce aproximadamente 6,5 millones de toneladas de roca fosfórica al año. La mina tiene tres áreas distintas:

-

Operaciones con dragalinas:Las dragas eléctricas se utilizan para la extracción de minerales. Hay seis dragalinas con un promedio de 50 yardas cúbicas cada una.

-

Sistema de bombeo de campo:se utilizan 82 bombas grandes de 2.000 caballos de fuerza para mover la roca de fosfato sin procesar (matriz) desde las dragalinas hasta la planta de flotación. Esto hace que sean casi 70 millas de tubería de 20 y 22 pulgadas.

-

Planta de flotación:la planta de flotación incluye numerosos transportadores, cribas vibratorias, bombas y lavadoras de troncos que se utilizan para limpiar la roca de fosfato y separar los escombros y el material no deseado.

En total, hay 775 piezas de equipo rotativo en toda la instalación. Hay 270 empleados en el

Mina Four Corners, 110 de ellas en el departamento de mantenimiento.

La mina Four Corners se embarcó en la implementación de un programa de monitoreo de condición de múltiples tecnologías en marzo y ha visto algunos cambios muy dramáticos desde entonces.

Comprenda los desafíos

Hubo y aún quedan varios desafíos importantes para lograr que el proceso se solucione por completo. Como cualquier proceso que involucra a más de una persona, las relaciones entre las personas juegan un papel vital en el éxito continuo.

Cada uno de los individuos debe desarrollar un nivel de confianza en los demás y, como grupo, debe desarrollar un sentido unificado de propósito. Encontrar y retener personal calificado es otro gran desafío.

El personal de monitoreo de condición que quiere trabajar en un entorno minero y tiene alguna experiencia es muy difícil de conseguir. A medida que todos comienzan a trabajar juntos a diario, las actitudes y las personalidades comienzan a desempeñar un papel importante en la eficacia y eficiencia del grupo. Mantener a todos estos técnicos trabajando y trabajando juntos puede resultar una tarea abrumadora.

Uno de los desafíos clave es desarrollar una comprensión del proceso entre el grupo de mantenimiento y el grupo de monitoreo de condición. El personal de mantenimiento debe comprender el proceso de monitoreo de condición y el personal de monitoreo de condición debe comprender el proceso de mantenimiento.

Sin que cada uno comprenda completamente el proceso del otro y si ellos mismos encajan en el otro proceso, será difícil iniciar cualquier tipo de impulso hacia adelante.

Por último, la política de grupo interna puede desempeñar un papel importante en la extinción de las mejoras en el proceso general. Si hay personas que tienden a no dar crédito a quien se lo merece, pueden desarrollarse resentimientos. Por otro lado, si los líderes del proceso de cambio se apresuran a dar palmaditas en la espalda y lo hacen con frecuencia, entonces todos se sienten apreciados y tienden a trabajar aún más duro para promover la causa.

Deseo de triunfar

Otro papel clave en el éxito de cualquier proceso es un fuerte deseo de éxito. Ese deseo se ve fácilmente en Four Corners Mine. El gerente de mantenimiento es el catalizador que mantiene el programa en marcha a diario. La actitud del gerente hacia el monitoreo de condiciones como parte de la estrategia general de mantenimiento es lo que mantiene enfocado al resto del departamento de mantenimiento.

Por encima del gerente de mantenimiento, en la oficina corporativa, también se ve el deseo de que el programa tenga éxito. Los beneficios del programa de monitoreo de condiciones se han incorporado a la estrategia financiera general de las operaciones mineras en las operaciones de Mosaic en el centro de Florida. Se espera que el programa de monitoreo de condición produzca resultados en las áreas de seguridad, costos y disponibilidad del plan general.

Las medidas de seguridad se han visto afectadas por la reducción de las horas extraordinarias y el trabajo de llamada. Cuando el personal de artesanía no es llamado tanto por la noche para trabajar en el equipo que ha fallado durante un turno de producción programado, la probabilidad de lesiones se ha reducido.

Cuando se ha identificado la naturaleza precisa de un problema antes de comenzar el trabajo y los artesanos no tienen que dedicar tiempo y esfuerzo innecesarios a buscar el problema, se reduce la probabilidad de lesiones.

Ser capaz de identificar problemas y corregirlos mucho antes de que se produzcan daños adicionales en otros componentes de una máquina reduce el costo total de la reparación. Todo esto se suma a la reducción del tiempo de inactividad no planificado, lo que se traduce en una mayor disponibilidad de la maquinaria.

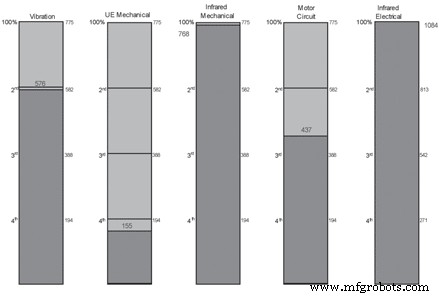

Figura 1. Gráfico de clasificación de tecnología frente a activos.

Programa de tecnologías múltiples

La mina Four Corners decidió desde el principio emplear tantas tecnologías de monitoreo de condición como fuera posible para proporcionar la mayor probabilidad de identificar los modos de falla reales de los activos.

Se eligieron el análisis de vibraciones, las emisiones ultrasónicas de contacto, el análisis de aceite y la termografía infrarroja mecánica para identificar los defectos de la maquinaria rotativa. Se eligió el análisis del circuito del motor y la termografía infrarroja eléctrica para identificar los modos de falla de los motores eléctricos y la aparamenta asociada. Consulte la Figura 1 para conocer el porcentaje de cobertura por tecnología.

Mejor tecnología disponible

The Mosaic Company también decidió desde el principio que una inversión en la mejor tecnología disponible ayudaría a garantizar los mejores resultados. Se eligieron CSI 2130 como plataforma de análisis de vibraciones. Las cámaras de infrarrojos Mikron fueron elegidas para el esfuerzo de termografía. El UE Systems 10,000 fue seleccionado para análisis ultrasónico de contacto y aerotransportado. Y, el venerable PdMA MCE / Emax fue seleccionado como el analizador de circuito de motor preferido.

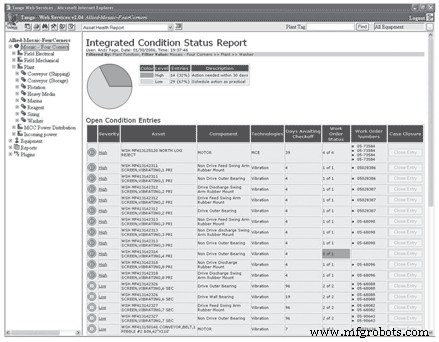

Figura 2. Informe de estado de condición integrado

Informes basados en web

Se utiliza una plataforma de informes basada en la web para comunicar los resultados de todas las tecnologías de monitoreo de condición al personal de Mosaic. Se seleccionó una herramienta de informes basada en la web por varias razones:

-

No requiere la instalación de ningún software en las computadoras del cliente.

-

Se puede acceder desde cualquier computadora con acceso a la World Wide Web.

-

No se limita a ninguna plataforma de hardware o software en particular para las diferentes tecnologías.

-

Se puede expandir fácilmente a medida que se agregan o eliminan otras tecnologías.

Mosaic quiere que todos los niveles de supervisión estén involucrados en la identificación y eliminación de fallas en la maquinaria. En consecuencia, todos tienen acceso al software. La Figura 2 muestra un ejemplo de un informe disponible en el software que resume todos los problemas identificados en un área determinada de la planta.

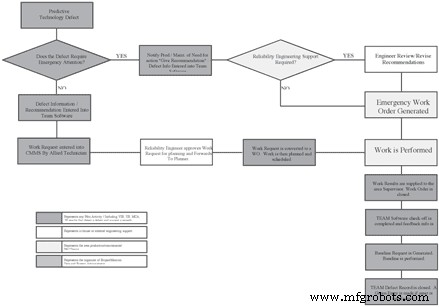

Flujo de trabajo integrado

Un modelo de flujo de trabajo completamente integrado se definiría como uno en el que tanto el personal de Mosaic como el personal de Allied Reliability tuvieran la misma propiedad para identificar y realizar el trabajo. La Figura 3 muestra el modelo de flujo de trabajo, que está codificado por colores para identificar rápidamente quién es responsable de qué parte del proceso. Se decidió que este flujo de trabajo integrado proporcionaría los siguientes beneficios:

-

Haz que Mosaic y Allied interactúen a diario.

-

Asegúrese de que el personal de Mosaic se haga cargo de ciertas partes del proceso.

-

El técnico puede hacer recomendaciones claras, no solo alertar al cliente sobre los aspectos técnicos del problema.

-

La interacción en el nivel más bajo crea un proceso de aprendizaje tanto para el técnico como para los artesanos.

-

La "verificación posterior" es el circuito de retroalimentación para el proceso de reparación de mantenimiento.

Relación entre el técnico, supervisor y mecánico ... crucial para el éxito.

Figura 3. Cuatro esquinas:modelo de flujo de trabajo de monitoreo de condiciones

Educación para la fuerza laboral

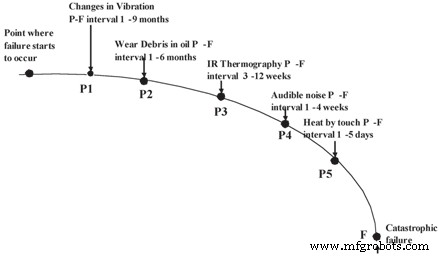

Se acordó que la educación de la fuerza laboral era un elemento fundamental importante que mantendría el proceso en marcha. Four Corners continúa haciendo un esfuerzo significativo para educar a todos los empleados de mantenimiento sobre los intervalos P-F (consulte la Figura 4). Además, la familiarización con la tecnología también fue un tema importante.

Hacer que todos los supervisores y artesanos de primera línea conozcan las diferentes tecnologías de monitoreo de condición y cómo funcionan se consideró un componente clave para ganar aceptación. Los ingenieros de confiabilidad llevan a cabo sesiones mensuales de "almuerzo y aprendizaje" donde se traen sándwiches y se discuten los elementos clave del programa y / o demostraciones de tecnología.

Figura 4. Intervalo P-F

Enfoque dedicado

Sin un enfoque dedicado, es muy fácil perder de vista el objetivo. Para asegurarse de que esto no sucediera, Four Corners dedicó una buena parte del tiempo del ingeniero de confiabilidad a supervisar el proceso.

Su objetivo es mantener el compromiso y la conciencia de mantenimiento al mismo tiempo que miden y comparan los resultados y el éxito del departamento de mantenimiento, así como los de Allied Reliability. Los éxitos se celebran a propósito en reuniones semanales y los errores se identifican claramente y se eliminan las causas fundamentales.

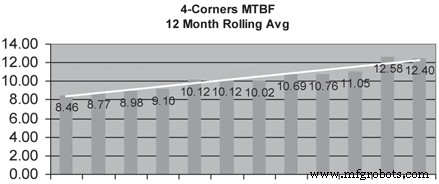

Figura 5. MTBF - Fallos del motor (2005)

Mejora constante

Todo el proceso debe estar inundado de una actitud de mejora constante, y en Four Corners, así es. El gerente de mantenimiento siempre está presionando para obtener más y mejores resultados. Los ingenieros de confiabilidad siempre buscan explicaciones más detalladas de los problemas y se enfocan más en eliminar las causas raíz. En un esfuerzo por ayudar a mantener este enfoque, Allied Reliability proporciona a Four Corners un informe mensual sobre numerosas mediciones.

-

Porcentaje de entradas de condición rojas, amarillas y verdes, tanto en general como por tecnología

-

Porcentaje de entradas de condición implementadas

-

Número de órdenes de trabajo generadas

-

Cumplimiento de ruta

-

Tiempo medio de implementación

Medidas del mundo real

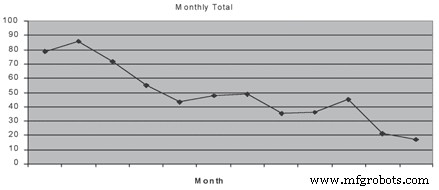

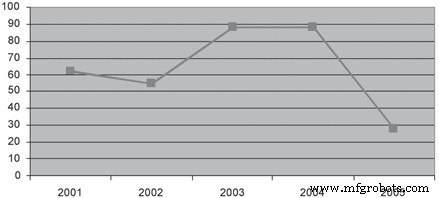

Lo que sigue son tres gráficos que representan el efecto que ha tenido la actitud de Four Corners hacia la mejora constante y el monitoreo de la condición desde marzo de 2005.

Figura 6. Orden de trabajo de emergencia (2005)

Figura 7. Uso del conjunto de cojinetes de la bomba de campo

Mantenimiento y reparación de equipos

- ¿Cómo ayuda un programa de PM a eliminar las fallas de los componentes?

- Cómo mantener el mantenimiento en modo proactivo

- Cómo el monitoreo de condiciones mejora un programa de PdM

- Medición del éxito del programa de mantenimiento predictivo

- Mejora del mantenimiento proactivo con monitoreo de lubricación en tiempo real

- Respuestas a preguntas sobre mantenimiento predictivo

- Cómo crear un programa de mantenimiento eléctrico

- Cómo un molino Nucor se beneficia del monitoreo de condiciones

- Peligros del monitoreo de condición y potencial para el mantenimiento de la fábrica

- El monitoreo de condición de 4 vías beneficia a los equipos rotativos

- Cómo diseñar un programa de mantenimiento preventivo para su equipo